固定压管间隙泵头与自适应压管间隙泵头性能的比较

2023-10-17刘云李朋浩王瑞鹏保定雷弗流体科技有限公司

刘云 李朋浩 王瑞鹏 / 保定雷弗流体科技有限公司

0 引言

蠕动泵作为水质检测中的重要配套设备,泵头是流体传输系统中的核心部件,对传输效果起着至关重要的作用[1]。在长周期运行过程中,如何通过泵头的设计,弥补易损件——泵管变化带来的传输效果,长期以来一直是蠕动泵行业难题之一。目前业内常见的泵头为固定压管间隙泵头和自适应压管间隙泵头,两种不同设计原理的泵头,其传输效果各有优点。

本文通过试验验证,对比两款不同设计原理多通道泵头的传输性能,分析出两款泵头的差异,为选型做指导。

1 泵头设计原理

压管间隙是指蠕动泵泵头的滚轮外圆包络面与压块工作面之间形成的间隙,该间隙的最佳值是蠕动泵泵头能够可靠地汲取被输送液体的间隙。如果由于制造误差、弹性泵管壁厚误差等原因使实际间隙偏离该值,则会影响泵的正常吸入量,当间隙过大时甚至会使泵无法工作[2]。反之,当实际间隙小于最佳值时,泵工作在过压状态下,过压状态虽然不至于影响泵的正常工作,但所需驱动扭矩增大,弹性泵管的磨损随之加剧,间隙越小,上述现象越严重,其结果会造成泵的耗能过大,泵管极易损坏。

1.1 固定压管间隙泵头

固定压管间隙泵头的设计原理是上压块的压紧力固定,随着泵头的长时间运行,压管间隙不可调节。压管间隙的调节是在安装泵管初期时,根据泵管的壁厚尺寸,通过手动调节上压块的压紧位置,从而将压管间隙固定。随着泵头的长时间运行,泵管出现不同程度的磨损,与初始泵头的压紧力相比,此时泵头的压紧力出现较大的偏差。

1.2 自适应压管间隙泵头

自适应压管间隙泵头的设计原理是上压块的压紧力可调节,随着泵头的长时间运行,压管间隙通过弹簧本身的自适应设计,压管间隙可根据泵管壁厚自动调节。随着泵头的长时间运行,泵管出现不同程度的磨损,与初始泵头的压紧力相比,此时泵头的压紧力较接近。

2 基本性能的理论分析对比

泵头的基本性能主要包含流量准确度、通道一致性、泵管寿命、传输压力等。

2.1 流量准确度

流量准确度即多次传输的液量间的波动量,影响流量准确度的因素较多,例如泵管的尺寸、泵管的弹性、泵管的磨损程度、泵头的稳定性、磨损程度、电机的准确度及稳定性等。随着泵头长时间的运行,流量会发生变化。泵管本身的壁厚、内径尺寸有差异,安装在不同泵头上时,表现的流量的变化趋势是不同的。

对于固定压管间隙泵头而言,当壁厚、内径尺寸有差异的泵管与之适配时,因其压管间隙固定的特点,随着运行时间的延长,泵管出现磨损,壁厚变小,泵管的闭合力相差较大,随之表现出流量的明显差异。

对于自适应压管间隙泵头而言,因其弹性的压管间隙,可根据不同尺寸的泵头进行自我调节,随着泵头运行时间的延长,泵管出现磨损,壁厚变小,自适应压管间隙泵头通过弹性的调节,可适配不同状态的泵管,随之表现出流量的相对稳定,流量的准确度稍高。

2.2 通道一致性

通道一致性适用于多通道泵头,在相同状态下,各通道的传输量的差异性即为通道一致性。影响通道一致性的因素很多,例如泵管壁厚、内径、硬度的差异,各通道上压块的设计及差异,滚轮尺寸的差异等。

对于多通道固定压管间隙泵头,因上压块的压管间隙固定,无法根据泵管尺寸的差异进行调节,最终表现出泵管的闭合力不同,从而各通道间的传输量有较大差异。

对于多通道自适应压管间隙泵头,因上压块的弹性自适应特点,可根据不同尺寸的泵管进行自适应调节,从而各通道泵管的闭合力较接近,传输量差异较小,通道一致性高于固定压管间隙泵头。

2.3 泵管寿命

泵管寿命的表征形式有很多,流量变化率、压力变化率、外观破损等均可表征泵管的失效模式。

泵管在上压块和滚轮之间不断的挤压——回弹——挤压的循环动作中,外表面与上压块、滚轮间有摩擦,泵管处于挤压的状态下,内表面与内表面之间也有摩擦。随着运行时间的延长,泵管经过长时间的内外部的摩擦,内外表面均有磨损,壁厚逐渐变薄,弹性逐渐减弱,随之流量也将减少。当内表面或外表面的磨损达到一定程度时,泵管的弹性接近于消失的状态,此时流量几乎为0,但因泵头高转速的运行,仍有部分介质由于惯性传输至出口,此时明显发现,流量变化率极大,泵管出口压力几乎为0;当内表面或外表面的磨损出现某一薄弱点时,此薄弱点的应力集中,最终将在此薄弱点出现裂纹、裂口,最终泵管出现破损[3]。破损是泵管失效的最终状态,在此之前会出现流量的异常或压力的异常。本文用流量的变化率来表征泵管的失效。

泵管在与固定压管间隙泵头适配时,固定压管间隙泵头的过压量是固定值,因泵管之间尺寸存在差异,实际安装使用时,泵头上压块对尺寸大的泵管的挤压力大于尺寸小的泵管。随着运行时间的延长,尺寸大的泵管磨损程度大于尺寸小的泵管的磨损程度,尺寸大的泵管首先会出现破损。

泵管在与自适应压管间隙泵头适配时,因上压块是弹性自适应设计,与固定压管间隙泵头相比较,泵管安装在自适应压管间隙泵头上时,有活动空间,泵管受到的挤压力小。根据泵管的尺寸,上压块可以自动调整压管间隙,泵管所受到的挤压力均衡,有效避免了对泵管的过压,降低了能量消耗。随着运行时间的延长,各泵管出现不同程度的磨损,弹性上压块也会自适应调节,最终的结果是延长了泵管的使用寿命。

2.4 传输压力

泵管在上压块和滚轮相互作用的情况下,呈现出挤压——回弹——挤压的循环动作。在此过程中,泵管入口压力为负压,出口压力为正压,在压力差的作用下,介质通过泵管内壁被输送至出口,达到传输介质的目的。随着运行时间的延长,泵管表面出现磨损,泵管的壁厚变小,弹性减弱,在上压块和滚轮的相互挤压作用下,泵管的回弹力减弱,泵管内壁的压力差减小。

泵管与固定压管间隙泵头适配时,泵管的表面未经过磨损,在上压块和滚轮的相互作用下,初始传输压力最大。随着运行时间的延长,因压管间隙固定,泵管的表面被磨损,泵管的壁厚变小,弹性减弱,泵管内壁的压力差减小。与初始传输压力相比,此时泵管的传输压力变小,当泵管的弹性消失时,泵管内壁的压力差降至为0,无法实现传输介质的目的[4]。

泵管与自适应压管间隙泵头适配时,泵管的表面未经磨损,在上压块和滚轮的相互作用下,初始传输压力最大。随着运行时间的延长,泵管的表面磨损,壁厚变小,弹性减弱。因上压块的自适应调节的特殊功能,可根据泵管壁厚的变化,自行调节上压块的压管间隙,此时泵管内壁的传输压力与初始传输压力相比,变化不大。随着泵管磨损程度加深,泵管的弹性逐渐消失,上压块无法再通过自行调节压管间隙达到调整泵管内壁压力差的目的,此时无法实现传输介质的目的。

3 固定压管间隙泵头与自适应压管间隙泵头基本性能的实验验证对比

为了对比固定压管间隙泵头与自适应压管间隙泵头的各项性能,尽可能提高验证试验的可比性,随机选取固定压管间隙泵头DG6 和自适应压管间隙泵头DL10 各三台,安装同一种材质、同一规格的泵管,进行各项性能的测试。

3.1 流量准确度对比试验

1)试验条件及步骤

(1)选取2 台同款F 型驱动器,内径为1.3 mm,壁厚为0.85 mm 的聚氯乙烯泵管,根据各泵头的技术要求,截取规定长度的泵管,安装对应的卡套,分别安装在DG6 泵头的棘轮卡片和DL10 泵头上,泵管入口、出口保持固定且长度均保持一致,约200 mm,传输介质为纯净水。

(2)安装DG6 泵头的驱动器选择流量模式,转速设置为低转速,以泵管刚吸水且不回流的状态为标准,确定棘轮卡片的合适的挡位,后续测试过程中保持不变。

(3)两台驱动器全部选择时间分配模式,运行时长设置为60 s,转速设置为最高转速100 rpm,待泵管内壁充满纯净水后,将天平示值清零,称量一定时间内的出液量,连续称量5 次,记录并计算流量。

(4)将泵管更换为内径为1.52 mm,壁厚为0.85 mm 的聚氯乙烯泵管,重复上述(1)~(3)步骤。

2)数据处理公式

平均流量=N次测量的流量/N,单位为g/min;

绝对误差=测量的最大流量值-测量的最小流量值;

流量准确度=绝对误差/平均流量,单位为%。

3)数据处理

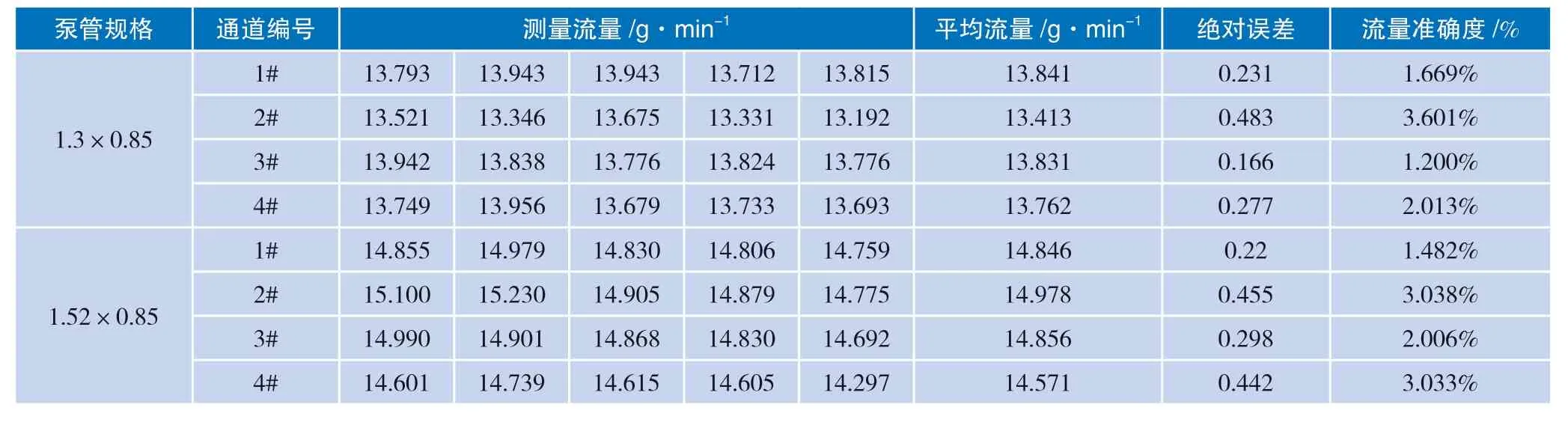

(1)流量数据处理,DG6 泵头流量数据见表1,DL10 泵头流量数据见表2。

表1 DG6 泵头流量数据

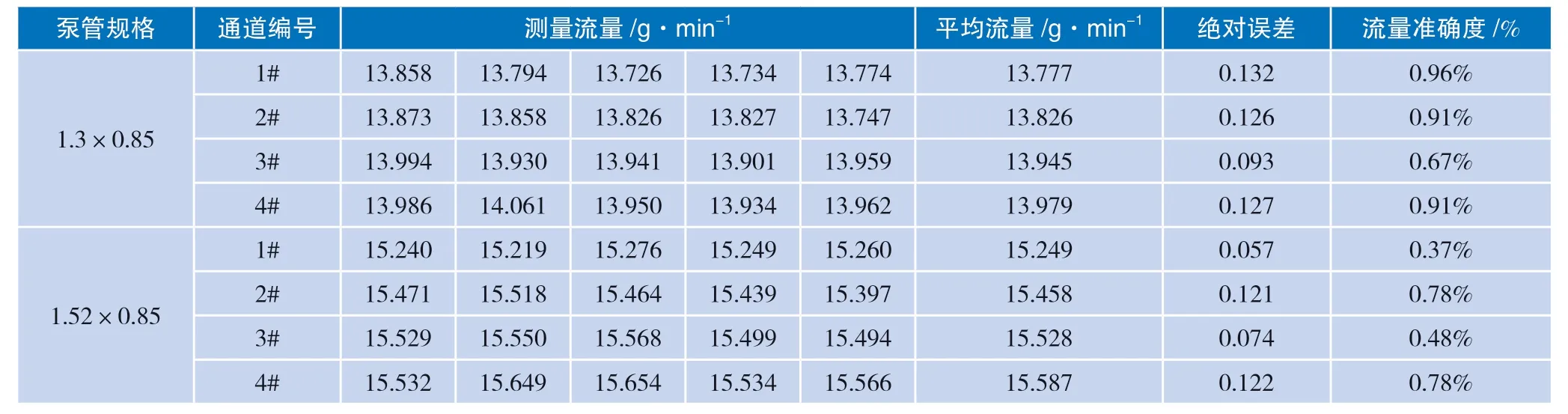

表2 DL10 泵头流量数据

(2)流量准确度对比曲线

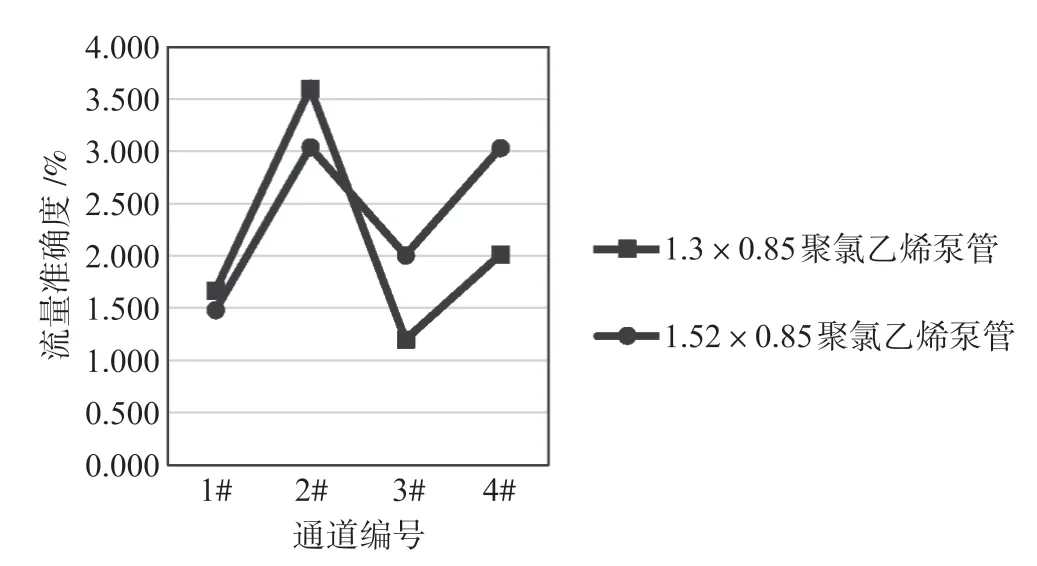

DG6 泵头流量准确度对比见图1,DL10 泵头流量准确度对比见图2。

图1 DG6 泵头流量准确度对比曲线

图2 DL10 泵头流量准确度对比曲线

4)试验结果分析

(1)DG6 泵头安装1.3×0.85 聚氯乙烯泵管,最高转速100 rpm,各通道流量准确度范围1.2%~3.6%。

(2)DG6 泵头安装1.52×0.85 聚氯乙烯泵管,最高转速100 rpm,各通道流量准确度范围1.5%~3.0%。

(3)DL10 泵头安装1.3×0.85 聚氯乙烯泵管,最高转速100 rpm,各通道流量准确度范围0.5%~1.0%。

(4)DL10 泵头安装1.52×0.85 聚氯乙烯泵管,最高转速100 rpm,各通道流量准确度范围0.4%~1.0%。

从试验结果分析,安装同种规格同种材质的泵管,在相同的转速下,连续测量5 次流量,固定压管间隙泵头的流量准确度稍低于自适应压管间隙泵头的流量准确度,与理论分析基本相符。

3.2 通道一致性对比试验

1)试验条件及步骤:同本文3.1 中 1)。

2)数据处理公式:

通道间绝对误差=通道间平均流量最大值-通道间平均流量最小值;

通道一致性=通道间绝对误差/各通道流量平均值,单位为%。

3)数据处理

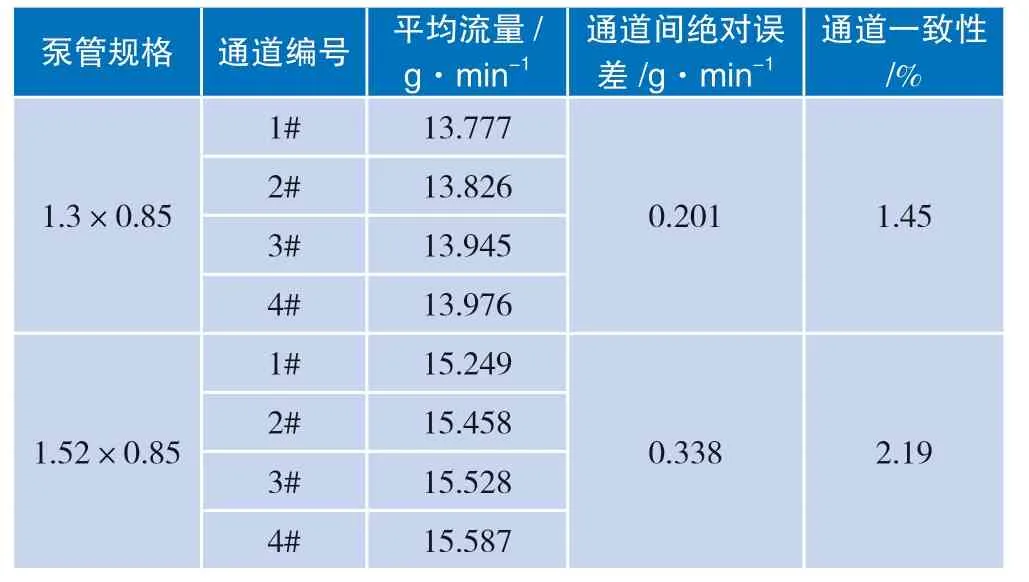

流量数据处理,DG6 泵头通道一致性数据见表3,DL10 泵头通道一致性数据见表4。

表3 DG6 泵头通道一致性数据

表4 DL10 泵头通道一致性数据

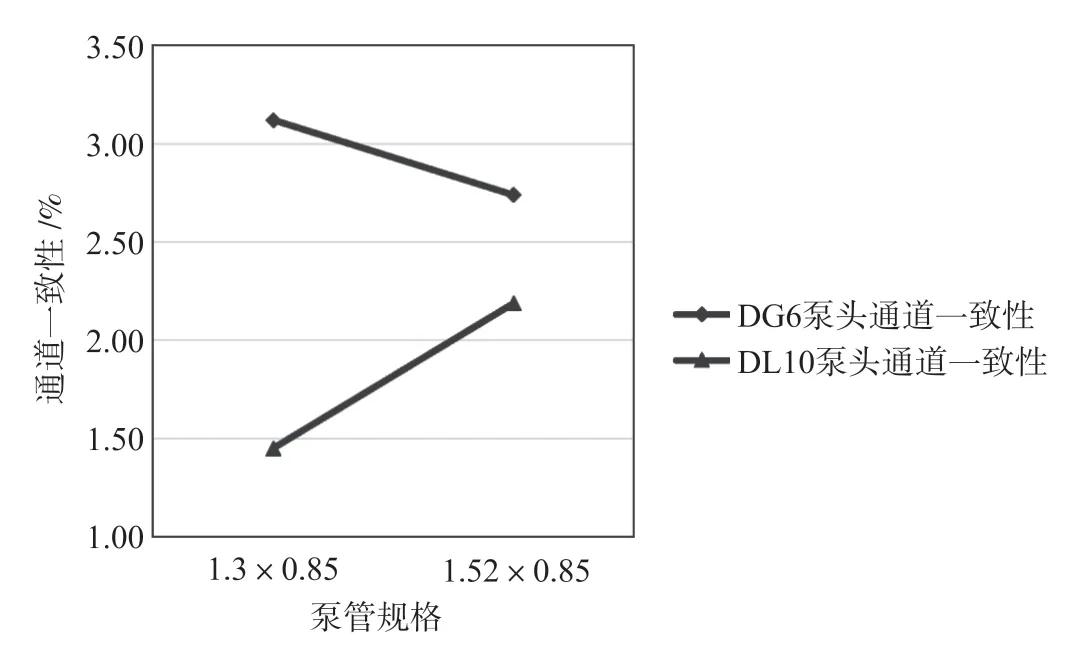

DG6 泵头与DL10 泵头通道一致性曲线见图3。

图3 DG6 泵头与DL10 泵头通道一致性曲线

4)试验结果分析

(1)DG6 泵头安装1.3×0.85 聚氯乙烯泵管,最高转速100 rpm,通道一致性为3.12%。

(2)DG6 泵头安装1.52×0.85 聚氯乙烯泵管,最高转速100 rpm,通道一致性为2.74%。

(3)DL10 泵头安装1.3×0.85 聚氯乙烯泵管,最高转速100 rpm,通道一致性为2.50%。

(4)DL10 泵头安装1.52×0.85 聚氯乙烯泵管,最高转速100 rpm,通道一致性为2.32%。

从试验结果分析,安装同种规格同种材质的泵管,在相同的转速下,通过连续测量的5 次流量,计算各通道一致性,多通道固定压管间隙泵头的通道一致性稍低于多通道自适应压管间隙泵头的通道一致性,与理论分析基本相符。

3.3 泵管寿命对比试验

1)试验条件

(1)因聚氯乙烯泵管寿命较长,此试验采用硅胶管。

(2)截取单根长度约500 mm 的内径为1 mm、壁厚为0.92 mm 的硅胶管,根据各泵头的技术要求,安装对应的卡套,分别安装在DG6 泵头的棘轮卡片和DL10 泵头上,泵管入口、出口保持固定且长度均保持一致,约200 mm,传输介质为纯净水。

(3)安装DG6 泵头的驱动器选择流量模式,转速设置为低转速,以泵管刚吸水且不回流的状态为标准,确定棘轮卡片合适的挡位,后续测试过程中保持不变。

(4)两台驱动器全部选择流量模式,转速设置为最高转速100 rpm,待泵管内壁充满纯净水后,开始计时,直至泵管出现传输水或破损。运行时长即为泵管的寿命。

2)泵管额定寿命计算

据相关验证,泵管在室温23 ℃,以600 rpm 的转速在一个三滚轮的泵头上进行测试,硅胶管的寿命约75 h。

泵头的滚轮数越多,转速越高,泵管磨损就越严重;基本可以认为滚轮数、转速成比例地影响泵管的寿命。

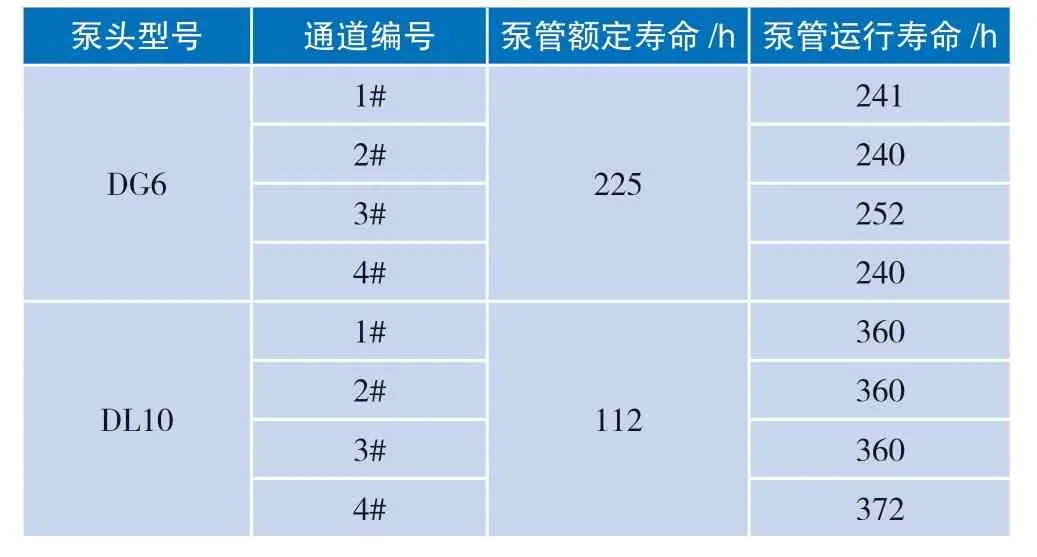

3)数据处理(见表5)

表5 泵管实际运行寿命数据

4)试验结果分析

(1)DG6 泵头安装1×0.92 硅胶管,转速100 rpm的条件下连续运行,泵管的实际运行寿命不低于240 h。

(2)DL 泵头安装1×0.92 硅胶管,转速100 rpm的条件下连续运行,泵管的实际运行寿命不低于360 h。

(3)从泵管实际运行寿命数据分析,安装同种规格同种材质的泵管,在相同的转速下,多通道固定压管间隙泵头的泵管寿命低于多通道自适应压管间隙泵头的泵管寿命,与理论分析基本相符。

3.4 传输压力对比试验

1)试验条件及步骤

(1)同本文3.3 中试验条件及步骤1)(1)。

(2)同本文3.3 中试验条件及步骤1)(2)。

(3)两台驱动器选择流量模式,转速设置为低转速,待泵管内壁充满纯净水后,选取其中一根泵管,出口端连接压力表,测试出口端的压力。

(4)测试其他所有通道的泵管压力,并记录。

(5)将转速设置为最高转速100 rpm,开始计时,每连续运行24 h,用本试验步骤(3)中方法测试每个通道泵管的出口压力,并记录,直至任一泵管出现压力为0,测试终止。

2)数据处理公式

泵管压力变化=泵管最终压力-泵管初始压力,单位为MPa。

3)数据处理

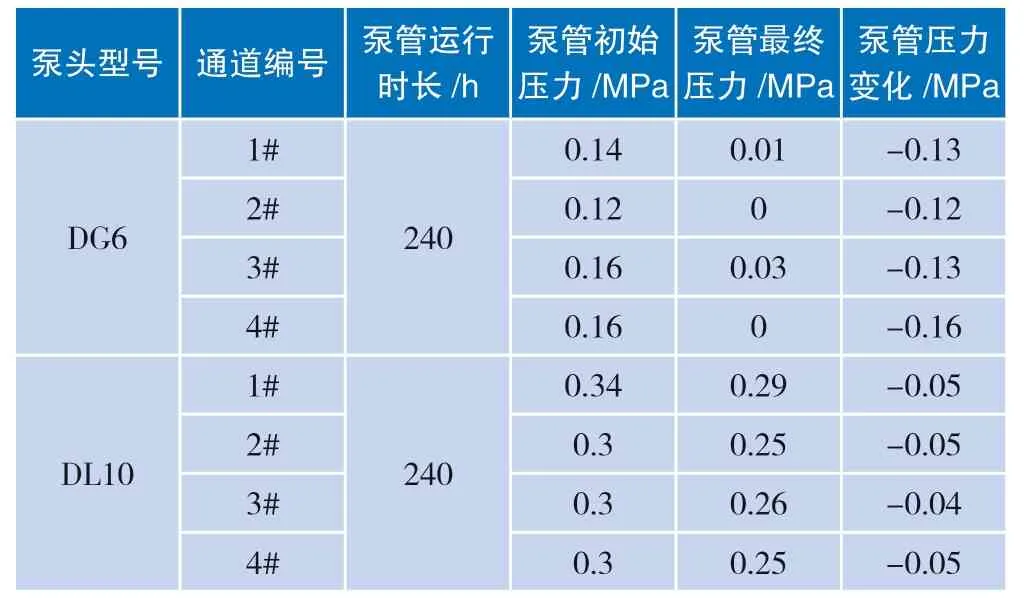

(1)压力数据处理见表6。

表6 泵管传输压力数据

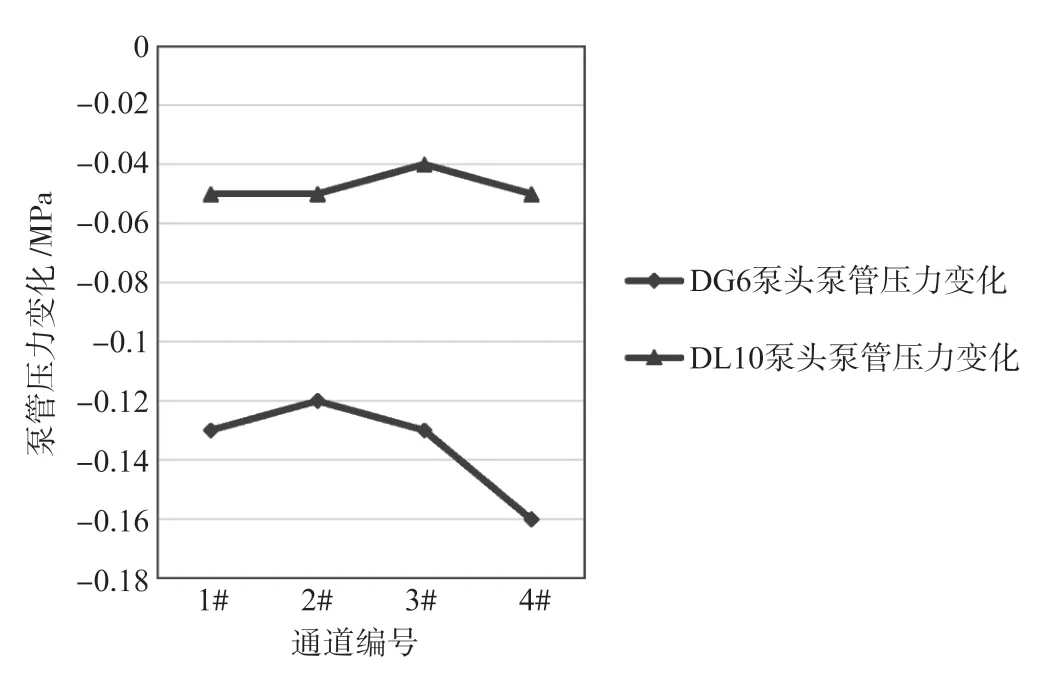

(2)压力变化曲线见图4。

图4 泵管压力变化曲线

4)试验结果分析

通过泵管压力变化曲线可知,在泵管连续运行至240 h 时,DG6 泵头出现泵管失效,此时测试DG6 泵头和DL10 泵头所有泵管的传输压力,发现与各自通道的初始压力相比,DL10 泵头泵管的压力变化不大,而DG6 泵头的泵管压力变化较大,与理论分析基本相符。

4 结语

通过实验设计验证,可推断自适应压管间隙泵头DL10 流量准确度、通道一致性、泵管寿命及传输压力等性能均优于固定压管间隙泵头DG6,但DL10泵头因其成本偏高,多用于流动分析仪设备配套使用[5];DG6 泵头因其成本低的优势,使用范围广,多用于小流量、多通道流体传输场合。