双速齿轮箱在耙吸挖泥船上的运用分析

2021-12-17饶广龙王乐刘学勤胡敏芝

饶广龙,王乐,刘学勤,胡敏芝

(中国船舶工业集团有限公司第七O八研究所,上海 200011)

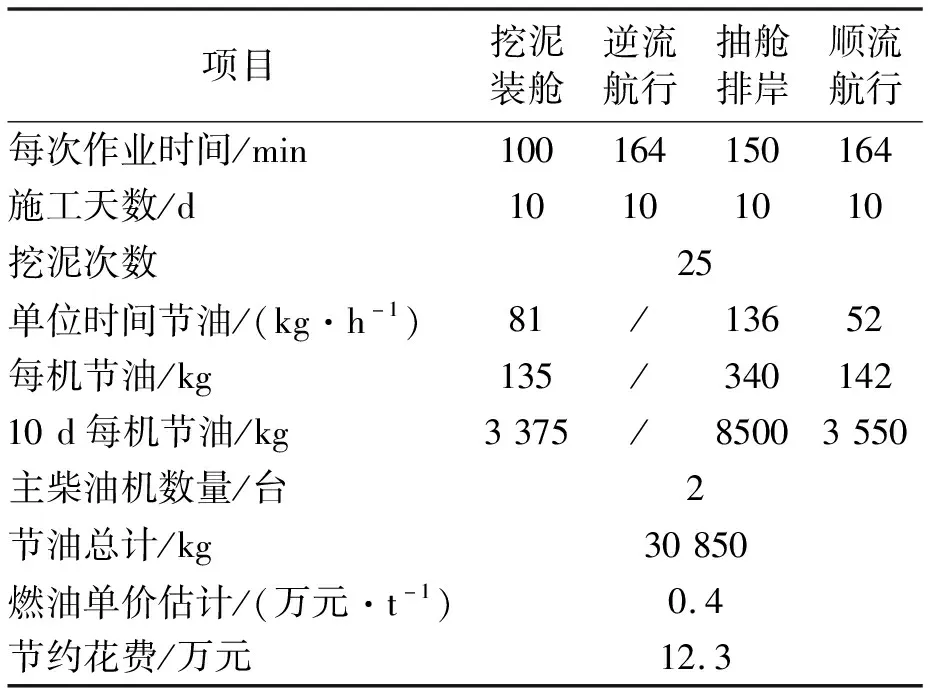

耙吸式挖泥船与普通航行船舶不同,工况复杂多变,根据挖泥任务,通常可分为四个阶段[1-2],见表1。

表1 挖泥船典型工况分布

目前,耙吸式挖泥船常见动力配置有机械推进和电力推进,而对于大型挖泥船常采用单机功率较大的机械推进方式。主机由于需要带发电机,转速须保持稳定以满足船上电网频率稳定。为了适应复杂多变的工况,常采用减速齿轮箱带可调螺旋桨的方式[3]。在配置单速比齿轮箱的设计方案中,因全速自由航行(逆流)时的推进功率最大,故往往以该工况作为螺旋桨的设计工况点,这样设计将导致只能保证该工况的螺旋桨推进效率较高,而对于其他需要较大范围调节螺距以匹配航速的工况,则无法保证螺旋桨效率。由表1可以看出,顺流航行、低速挖泥工况和抽舱排岸工况的时间占比达到66%,若在这段时间中,螺旋桨都无法在一个较高效率的状态下工作,则将浪费主机的功率,严重影响挖泥船的经济性能。为此,考虑双速齿轮箱的运用[4],兼顾各工况下的螺旋桨效率,减少主机功率损失。

1 双速齿轮箱的特点

双速齿轮箱与单速比齿轮箱结构的不同之处在于,增加了1根中间轴以布置第2对减速齿轮组[5]。可分为双离合器型式和三离合器型式。

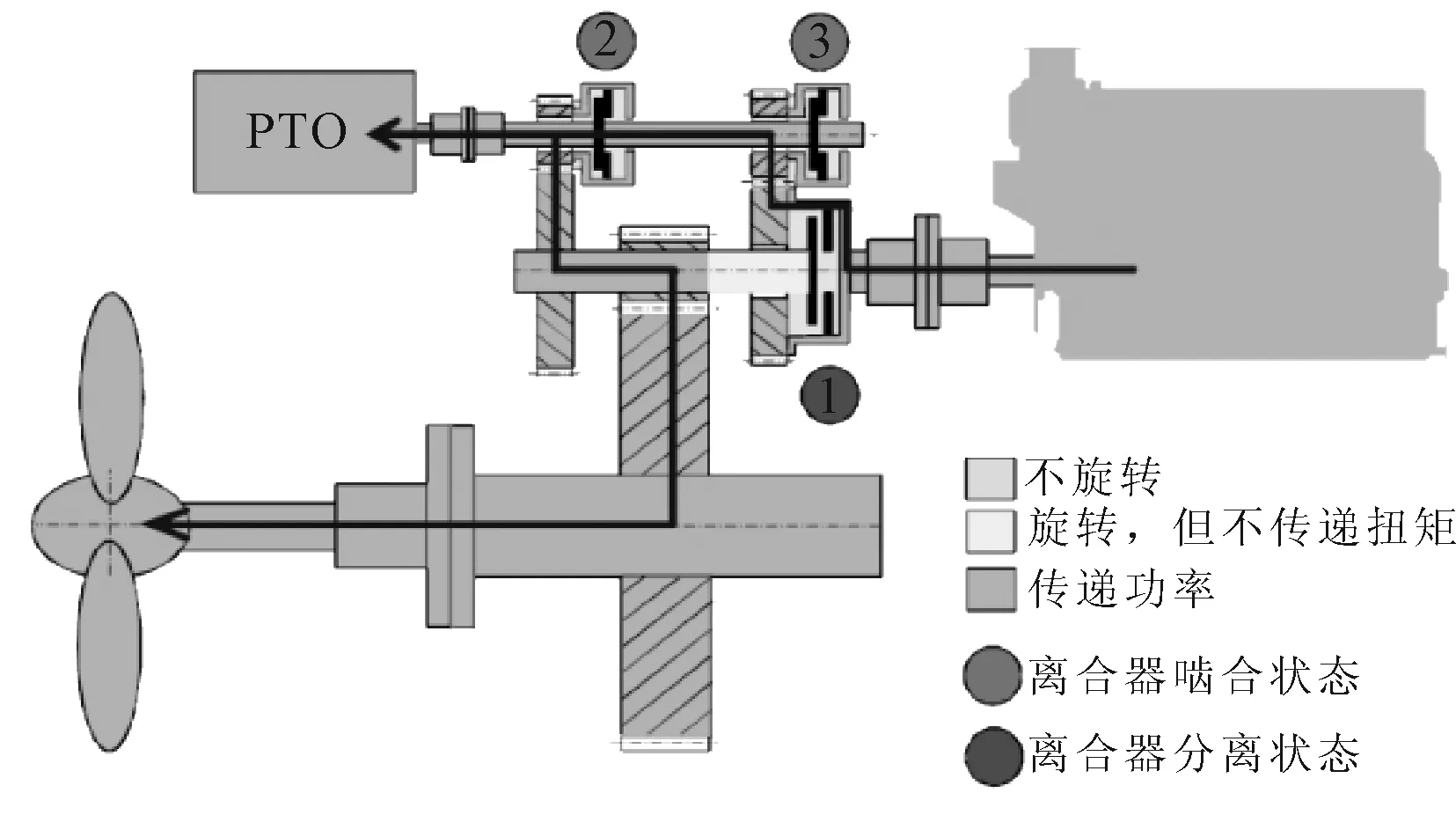

3离合器双速齿轮箱传动原理见图1、2。

图1 3离合器双速齿轮箱低速模式

图2 3离合器双速齿轮箱高速模式

相较于单速比齿轮箱,双速齿轮箱增加了1根中间轴和1对减速齿轮组。该齿轮组的布置可根据用户需求在一定范围内布置,将影响齿轮箱高度或宽度方向上的外形尺寸,而长度方向尺寸不受影响,因此可在不影响轴系布置的情况下,将双速齿轮箱布置在原单速比齿轮箱的位置。

2 双速齿轮箱应用节能原理

针对挖泥船低速工况和高速工况,通过双速齿轮箱,使得螺旋桨对应2个不同转速,而这2组转速-航速组合可匹配到相近的桨叶螺距比,保证在设计螺旋桨工况点时,可兼顾到两种不同航速工况时的螺旋桨效率。

以某13 800 m3型挖泥船为例。

该船配置2台9 120 kW恒转速柴油机,柴油机自由端驱动轴带发电机,飞轮端接双速齿轮箱。根据设计情况,齿轮箱2个转速分别为126和101 r/min,见图3。

图3 某型挖泥船动力配置情况

2.1 沿海作业工况对比

以对地航行速度13 kn、较快水流4 kn、较慢水流2.5 kn、抛泥区距离30 n mile为假设前提对126 r/min高速档和101 r/min低速档的功率等进行对比分析。

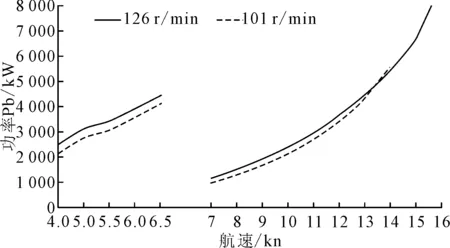

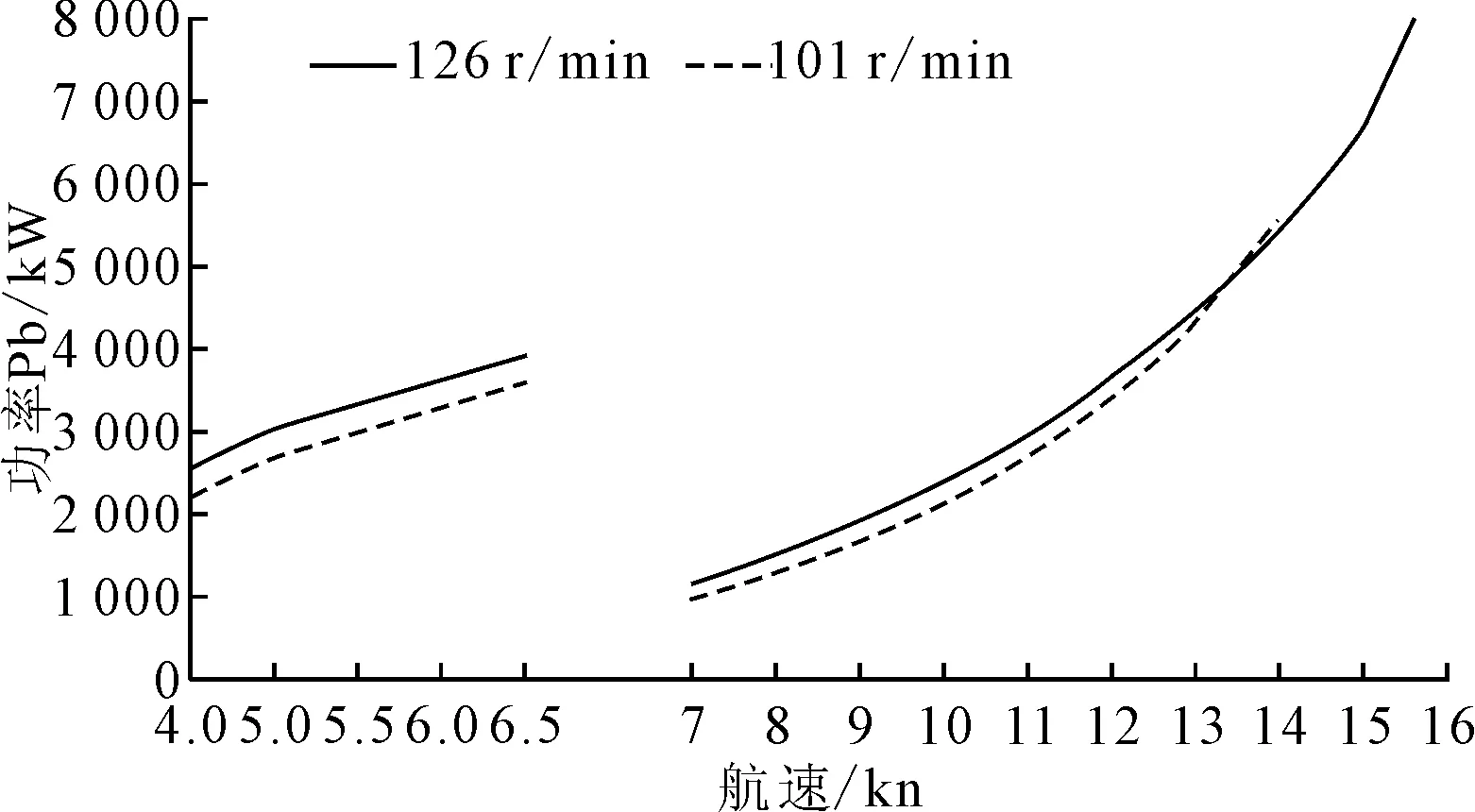

由图4可见,在挖泥工况推进齿轮箱低转速档比高转速档节约功率;而自由航行工况,在船舶航速小于14 kn时,低转速档时的螺旋桨消耗功率小于高转速档所需功率,低转速档的优势在13~14 kn之间到达临界点,超过该临界航速的自由航行工况则推荐选用高转速档。

图4 沿海作业126、101 r/min推进特性曲线对比

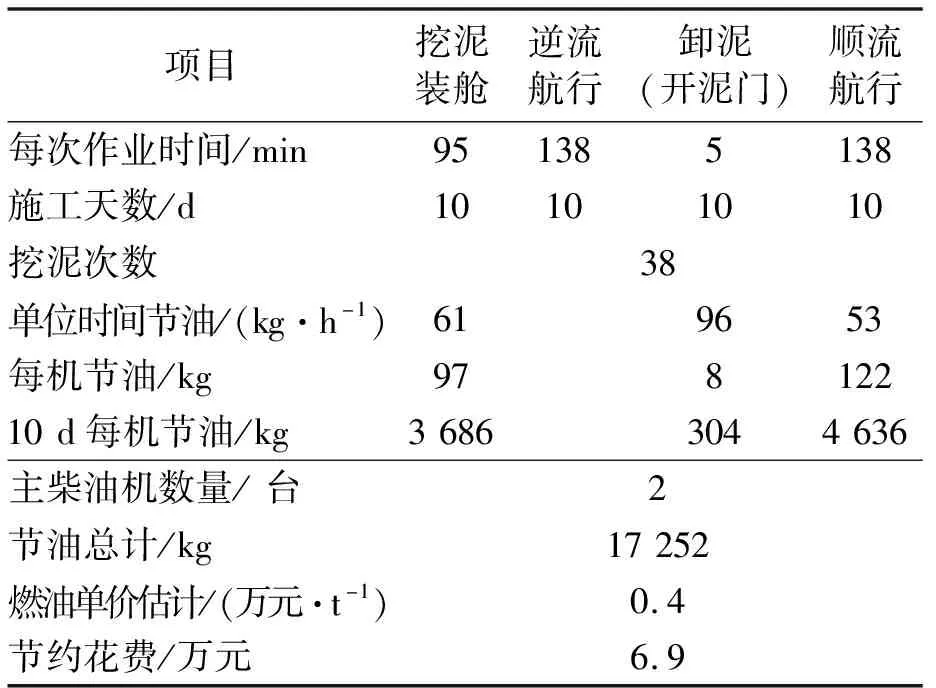

在几个作业环节下,主机功率消耗差值及柴油机的耗油差值见表2。以10 d施工天数作为1个考核周期,低速档转速选择101 r/min时,在沿海施工的油耗对比见表3、4。

表2 沿海126、101 r/min不同转速功率节约及油耗对比

表3 沿海正常水流采用126、101 r/min双速齿轮箱10 d作业油耗分析

2.2 长江下游作业工况对比分析

长江下游施工作业根据洪水季作业、枯水季作业工况进行分析,每种工况细分成挖泥、卸泥、逆流航行、顺流航行等多个作业环节进行比较,以对地航行速度11 kn、洪水季水流4 kn、枯水季水流1.5 kn、抛泥区距离30 n mile、采用抽舱排岸为假设前提对126 r/min高速档和101 r/min低速档的功率等进行对比分析。

表4 沿海较慢水流采用126、101 r/min双速齿轮箱10 d作业油耗分析

由图5可见,在挖泥工况,推进齿轮箱低转速档比高转速档节约功率;而在自由航行工况,当船舶航速小于14 kn时,低转速档时的螺旋桨消耗功率小于高转速档所需功率,低转速档的优势在13~14 kn之间到达临界点,超过该临界航速的自由航行工况则推荐选用高转速档。

图5 长江下游作业126、101 r/min推进特性对比

在几个作业环节下,选用101 r/min低转速档与126 r/min高转速档进行对比,主机功率消耗差值及柴油机的耗油差值如表5。

表5 长江下游126~101 r/min转速对比节约功率的作业环节明细表

以10 d施工天数作为一个考核周期,低速档转速选择101 r/min时,在长江下游施工的油耗对比见表6、7。

表6 长江下游洪水季采用126、101 r/min双速齿轮箱10 d作业油耗分析

表7 长江下游枯水季采用126、101 r/min双速齿轮箱10 d作业油耗分析

3 双速齿轮箱节能效果实船对比分析

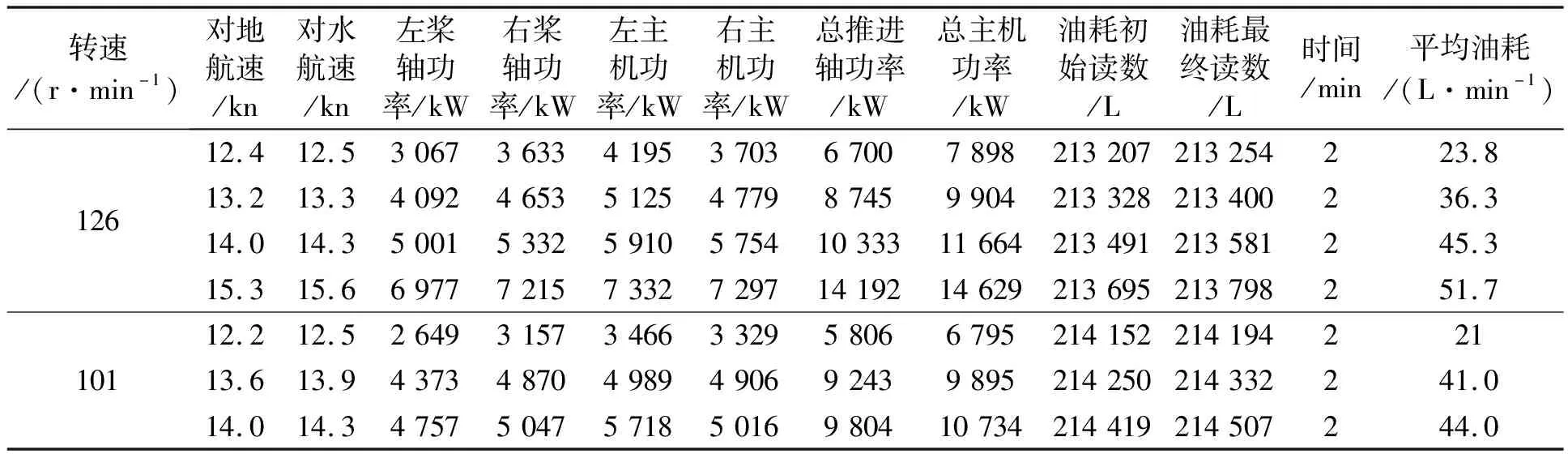

在某13 800 m3自航耙吸挖泥船海试过程中,进行双速齿轮箱的节能效果对比,见表8。

由表8可见,在相同装载情况下,低航速时,低速档比高速档更节省功率,节省值约2%~6%;随着航速增加,二者差距变小;螺旋桨轴总功率约12 000 kW(即单轴约6 000 kW)为高低速档切换点。

表8 某13 800 m3挖泥船双速齿轮箱运行数据对比(海试)

在相同装载情况下,低航速时,低速档比高速档更节省油耗,节省值约1%~5%;随着航速增加,二者差距变小;航速14.2 kn附近为高低速档切换点,此时对应的螺旋桨轴总功率约为10 000 kW。

结合以上分析,建议将高低速档切换点设置在单轴5 000~6 000 kW,当单桨轴功率较高时,建议使用高速档;当单桨轴功率较低时,建议使用低速档。

为进一步验证双速齿轮箱的节能效果,在某13 800 m3耙吸挖泥船于湛江龙腾航道内施工运营中,分别采用高速档和低速档各运行2周(通航限制,航道内航行速度不能超过14 kn),对比总油耗、万m3油耗及每小时油耗,见表9。

表9 某13 800 m3挖泥船双速齿轮箱运行数据对比(湛江运营)

从表9可见,采用低速档可以有效降低油耗,万m3油耗降低了约13.4%,每小时油耗降低约11.8%。因此在这种情况下,采用低速档进行施工是具有良好的节能效果的。

4 结论

采用双速齿轮箱的配置,在挖泥、泥门卸泥、抽舱排岸和顺流航行等桨轴功率较低的工况下,采用101 r/min低转速档推进;在逆流高速航行等桨轴功率较高的工况下,采用126 r/min高转速档推进,可节省较多的主机功率;高低档位的切换点约在单桨轴功率5 000~6 000 kW之间。同时,由于在部分工况下螺旋桨转速降低,有利于减缓桨叶的磨损,对延长桨叶寿命有重大帮助。

对于工况、航速变化较大的耙吸式挖泥船,双速齿轮箱的运用具有理念先进、技术可行的特点,可为船舶带来不俗的节能效果,值得广泛推广与运用。