船舶双层底结构吸振阻振方案设计

2021-12-17李浩然向阳李飞李著新

李浩然,向阳,李飞,李著新

(武汉理工大学 a.能源与动力工程学院;b.船舶动力工程技术交通运输行业重点实验室,武汉 430063)

船舶双层底是振动传递的主要结构,其振动的大小直接影响船舶的振动噪声水平,目前对动力吸振器在船舶领域的研究[1-7]主要应用于主机设备、轴系以及管路的减振,直接作用于船体结构来降低振动的研究较少;对阻振质量的布置位置的研究主要集中在激励设备的基座上,在振动主要传递路径上采取阻振控制的研究较少。因此,考虑对双层底结构进行吸振阻振设计并开展试验。通过截取实际舰船的机舱双层底结构,将其按照1/2缩减,对缩减后的双层底结构进行设计并建立相应的有限元模型;根据设计方案搭建试验台架;然后通过测量离心泵机脚处的振动数据作为激励源,继而完成模型的谐响应计算,确定主要吸振频率和吸振器安装位置,基于谐响应计算结果采用有限元功率流法确定主要频率下振动的主要传递路径;最后对试验台架开展吸振阻振的控制效果试验。

1 板壳的结构声强理论

船舶的双层底结构是典型的板壳结构,可以用板壳理论来描述其动力学特性[8],认为沿着其某个具体方向上单位宽度的输入功率流为结构声强,表示为

Ik=

k,l=1,2,…

(1)

式中:σkl(t)和vl(t)分别为t时刻结构在k,l方向上的应力分量和速度分量,<…>为时间的平均量。

对第n阶瞬时结构声强In(t)进行时间平均后,得到通过结构某点的净声强In。

(2)

经傅里叶变换得到频域内结构声强表达式。

(3)

基于单元中的内力和相应的位移的定义,板壳单元在x、y轴方向上的结构声强分别为

(4)

2 结构模型设计及试验平台搭建

2.1 双层底板架结构模型的设计

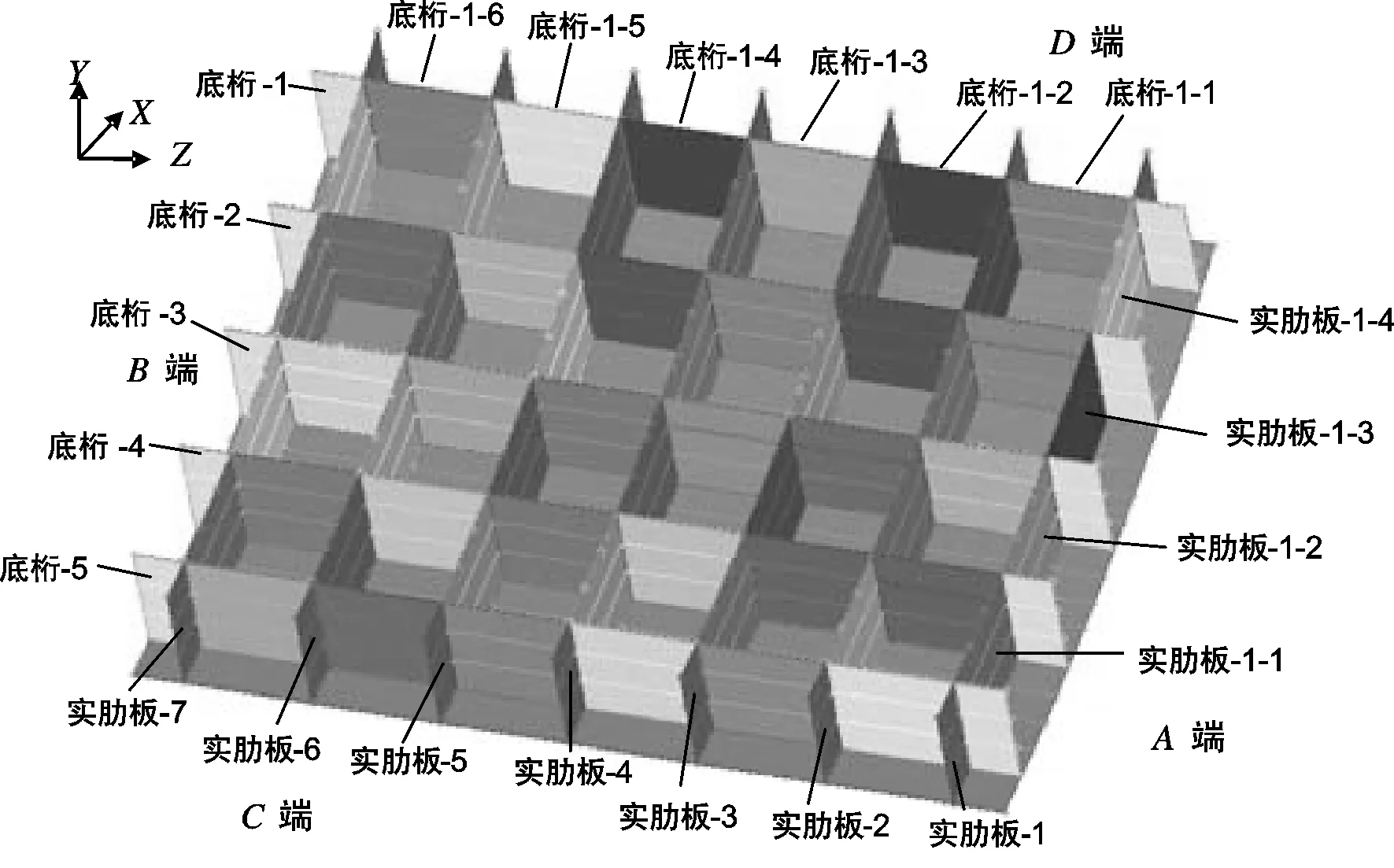

双层底板架结构模型见图1。

该结构为截断模型,为保证截断部分的边界与实船振动传递基本一致,需要尽量减少边界振动波的反射,在试验中将双层底板架结构预留的截断部分插入木质沙箱中吸收边界的振动能量。结构上部装有离心泵基座和典型基座,为了在实际试验过程中模拟真实的海水支撑,在结构底部布置4个减震器进行支撑。

2.2 有限元模型的建立

根据设计的结构,采用HyperMesh软件建立有限元模型。该模型主要由内外底板、底桁、实肋板、基座,以及相应结构上的梁结构组成,所有结构材料为Q235,材料参数为:密度=7 850 kg/m3,弹性模量=2.1×1011 Pa,泊松比=0.3。内外底板和底桁结构上布置有L型角钢结构,在搭建试验台架时L型角钢为贯穿于实肋板的整体结构。因此,在有限元建模时,对实肋板结构同样采取挖孔处理。对于离心泵结构,因其结构复杂,在模型创建时将其等效为质量点,同时考虑到后期采用ANSYS软件进行谐响应分析时激励的施加方式,此处采用大质量点进行模拟,大质量取为模型质量的106倍,大质量点距离离心泵基座面板的高度是根据实际离心泵的重心高度设置,然后将各个大质量点与基座面板上对应机脚位置处的节点建立刚性连接。模型底部的4个弹性支撑采用弹簧单元COMBINE 40模拟,并在弹簧单元底部设置6个自由度的约束,最终得到的有限元模型见图2a)。参照文献[9]中的方法建立沙箱结构,参数与文献[9]保持一致,见图2b)。对双层底结构进行网格划分时,将单元尺寸取为20 mm,根据实际情况对结构赋予相应的材料属性、单元类型以及实常数信息,其中内外底板、底桁、实肋板以及基座均为板结构,采用SHELL 181单元,L型角钢和其他梁结构采用BEAM 188单元。

图2 有限元模型

2.3 试验台架的搭建

试验台架见图3。

图3 试验室中的试验台架

其中试验台架上的激励源选择YDG80-315(I)型单级立式离心泵,转速为1 450 r/min,额定流量为50 m3/h。截断边界选择木质沙箱围合,并填充沙土吸收边界振动波的传递。

试验台架底部的4个减震器是根据台架总质量、单个减震器的垂向刚度,以及减震器的变形极限选择了ZTF型可调式弹簧减震器,其中整个试验台架、离心泵,以及沙土总质量约为5.536 t。考虑安装过程中减震器倾斜的可能,为确保垂向能够达到弹性支撑能力,最终选择ZTF-4-2800减震器,其固有频率为4±1 Hz,其中1个支撑位置处的局部示意于图4。

图4 试验台架底部支撑局部示意

3 吸振阻振方案设计及分析

3.1 吸振方案设计及分析

将离心泵刚性安装在基座上,并与管路系统相连,试运行良好之后,测量离心泵在额定工况下的振动和试验台架外底板在该工况下的振动,其中在离心泵基座靠近螺栓连接位置处选取了4个测点用于测量离心泵的振动,测点编号为A1~A4,测点分布见图5a)。由于整个结构存在较强的对称性,在外底板中仅选取其中一侧的65个测点用于测量其在离心泵激励下的振动响应情况,测点编号为B1~B65,测点分布如图5b)所示。

图5 测点位置分布示意

振动信号的采集通过东华DH5927N振动测试系统和朗斯的振动加速度传感器完成,其中加速度传感器通过磁力基座布置在离心泵基座面板和外底板上,经由线缆连接到东华测试系统机箱上。测试时的采样频率为5 120 Hz,同一工况分别采集5次,由于主要研究频段为低频段。因此,在频谱分析的过程中主要对20~400 Hz频率范围的数据提取分析。

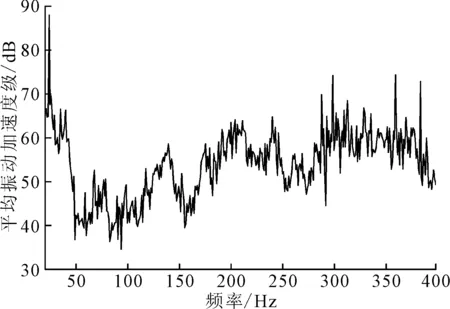

通过对基座面板上4个测点的机脚振动加速度和外底板的振动加速度数据进行取平均、去趋势项等处理,得到基座面板上4个测点的频谱见图6,外底板65个测点的平均振动加速度级见图7。

图6 4个测点振动加速度频谱

图7 外底板65个测点的平均振动加速度级

从图6可见,离心泵在额定工况下作用于基座面板上的激励主要集中在24 Hz和300 Hz处,由图7发现外底板的振动主要集中在24 Hz,说明24 Hz不仅是离心泵振动的主要峰值频率,也是外底板振动的主要峰值频率。因此,选择24 Hz作为振动控制的主要频率。

为确定吸振器的安装位置,对双层底板架结构模型进行谐响应分析。由于在后处理软件ANSYS中无法直接施加加速度激励,此处采用大质量法将基座面板上测点A1~A4处的加速度激励转化大质量力施加到对应的4个大质量点上,施加方向为-Y,垂直于基座面板。

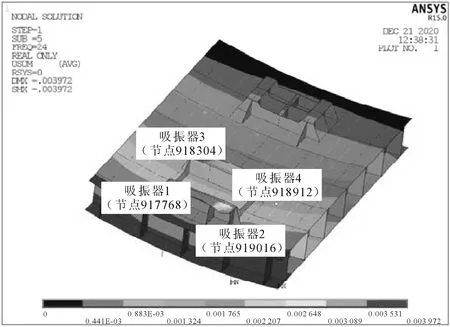

设置求解频率范围20~400 Hz、间隔1 Hz,以及阻尼比0.03等参数信息后,得到其振动响应结果。24 Hz频率下的振动位移见图8。可以看出,24 Hz时其位移响应幅值位于离心泵一侧的端部,并沿着图示长度方向位移响应幅值先逐渐减小然后略为增加。

图8 24 Hz处的振动位移云图

根据文献[10]中的结论,动力吸振器安装在响应峰值点具有更好的吸振效果。因此,将吸振器选择安装在内底板上位移响应幅值较大的节点位置。考虑到沙箱结构和动力吸振器的结构尺寸的影响,选择4个节点作为动力吸振器的安装位置,节点位置分布见图9。

图9 吸振器安装位置示意图

3.2 阻振方案设计及分析

为有针对性地在24 Hz频率下振动的主要传递路径上布置阻振质量来抑制振动的传递,首先要确定该频率下的振动经由底桁和实肋板传递至外底板的主要传递路径。基于谐响应计算结果,根据式(4)采用有限元功率流法计算24 Hz频率下底桁和实肋板的结构声强数据。为能够直接体现振动传递的本质,参照文献[9]对贡献度的定义,在得到各个底桁和实肋板的结构声强后,计算其与整个底桁和实肋板的结构声强比值,然后根据比值的大小和正负确定振动的主要传递路径和振动传递的方向。由于本文关注的是由内底板传递至外底板的振动。因此,重点分析双层底板架结构在Y方向上的结构声强。

为方便对底桁和实肋板的描述,对模型中的底桁和实肋板进行分组命名,规则见图10。

图10 底桁和实肋板命名规则

模型在24 Hz时,整个底桁和实肋板在X、Y、Z轴方向上的结构声强累加值见表1。

表1 底桁和实肋板的结构声强累加值

由表1可知,底桁和实肋板在Y轴方向的结构声强均为负值,并且绝对值相对于其它 2 个方向较大,说明振动主要是通过内底板正向传递至外底板。

24 Hz频率下各底桁和实肋板在Y轴方向上的结构声强分量和贡献度见表2。

表2 底桁和实肋板的结构声强和贡献度

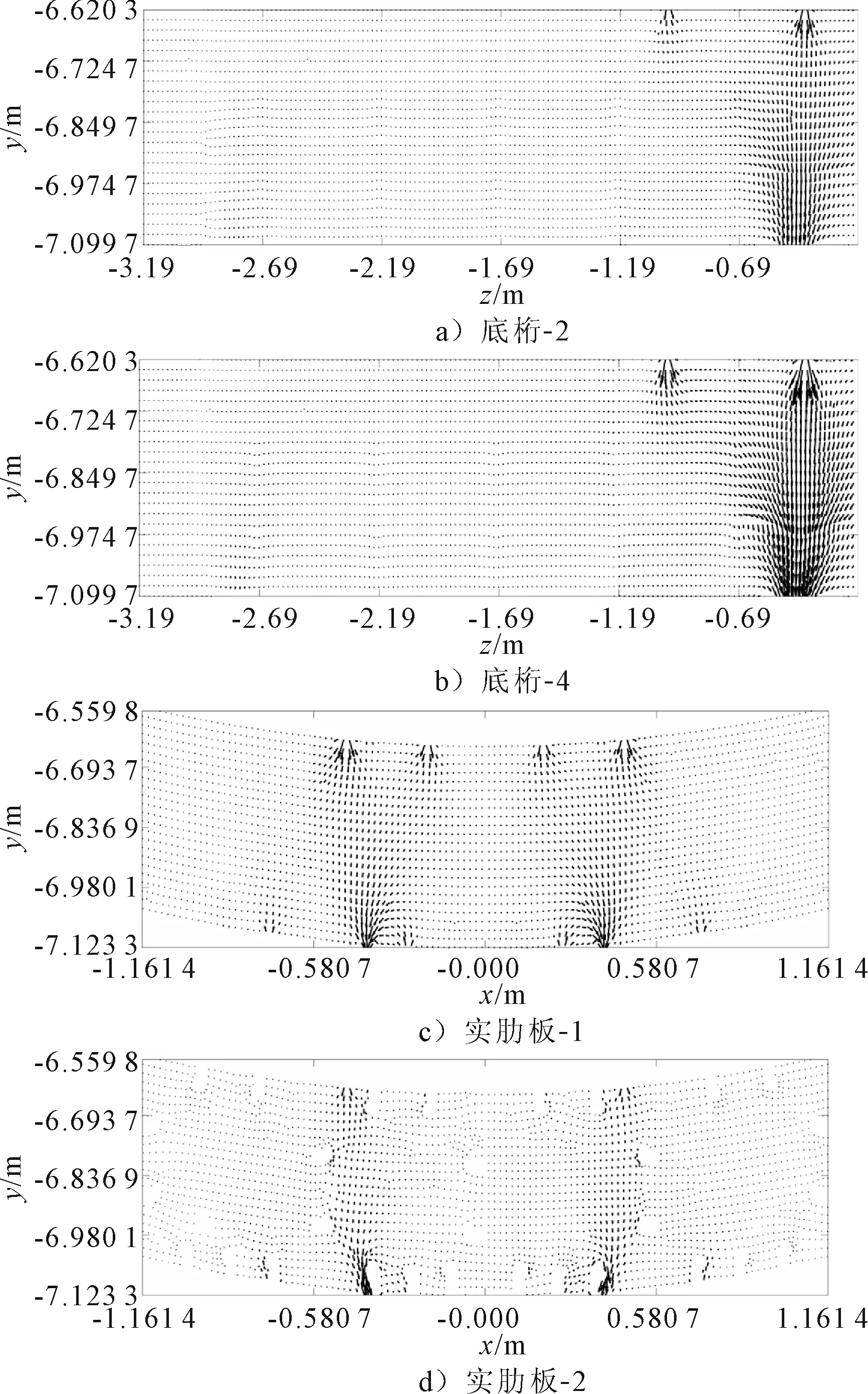

根据贡献度的定义以及底桁和实肋板的结构声强累加值可知:贡献度为正值时,振动是正向传递。通过对比贡献度大小,发现贡献度排在前4位的分别为实肋板-2、底桁-2、实肋板-1、底桁-4,说明这4大块结构为振动传递的重要路径。由于每 1 大块底桁和实肋板结构由若干小块底桁和实肋板组成,具体到哪 1 小块结构才是主要的传递路径仍要继续分析。重要传递路径的结构声强矢量见图11。

图11 24 Hz下底桁和实肋板结构声强矢量变化

由图11可知,振动能量主要通过底桁-2-1、底桁-4-1、实肋板-1-2、实肋板-1-3、实肋板-2-2、实肋板-2-3传递至外底板。主要传递路径见图12,可以看出底桁和实肋板的主要传递路径位于靠近离心泵基座的一侧,并且对应于离心泵的进水口侧。

图12 主要传递路径三维图像

在确定的主要传递路径上焊接阻振质量,能够使得结构阻抗失配,从而达到减振降噪的目的。根据文献[11]中对实心方钢阻振质量厚度比的研究,阻振质量的选型按照板厚比8∶1进行选择。

试验台架的实肋板和底桁厚度分别为5、6 mm。由此得到实肋板和底桁上所焊接的方钢阻振质量厚度理论值分别为40 mm和48 mm。为确保焊接过程中实肋板和底桁上的阻振质量在交汇处能够较好的连接,最终在实肋板和底桁上所焊接的阻振质量截面尺寸为40 mm×40 mm。

3.3 吸振阻振方案实施

通过移除在内底板上切割开孔,分别将6根实心方钢阻振质量焊接在相应实肋板和底桁内侧的中间高度位置,见图13。实心方钢阻振质量安装完毕后,对破坏的结构尽可能的进行复原。

图13 阻振质量结构安装示意

阻振质量安装完成后,在确定的动力吸振器安装位置处焊接螺柱用来固定吸振器。实际安装现场见图14。

图14 吸振器安装现场

4 控制效果试验

由于重点研究双层底板架外底板的振动情况。因此,在测试时主要对试验台架外底板65个测点进行测量振动加速度。

通过对实施吸振阻振控制方案前后试验台架外底板65个测点的振动数据进行处理,得到外底板的平均振动加速度曲线,见图15。

图15 吸振阻振前后平均振动加速度级对比

由图15可见,实施振动控制方案后,在24 Hz处,外底板的平均振动加速度级由无减振措施时的87.96 dB减小到吸振阻振联合控制方案时的82.12 dB,降低了5.84 dB。为对比控制方案总的减振效果,对20~400 Hz频段内的平均振动加速度级进行合成,合成后的平均振动加速度总级从无减振措施时的89.79 dB降低到了采取吸振阻振联合控制方案时的87.58 dB,降低了2.21 dB。

5 结论

1)对离心泵基座面板和试验台架外底板上的测点进行振动测试,发现24 Hz不仅是离心泵的主要激励频率,同时也是双层底板架结构外底板振动响应的主要峰值频率。

2)通过试验研究和仿真分析确定了动力吸振器的主要吸振频率和吸振器安装位置;基于谐响应计算结果,采用有限元功率流法确定了双层底板架结构在24 Hz处振动的主要传递路径。

3)在试验台架上布置安装动力吸振器和阻振质量后,外底板在24 Hz处的平均振动加速度级由无减振方案时的87.96 dB降低到实施吸振阻振控制方案时的82.12 dB,降低了5.84 dB,控制效果显著。