透平发电机组应急喷淋降温系统设计

2021-12-17龚昌平刘铁柱任宪涛

龚昌平,刘铁柱,任宪涛

(中海石油(中国)有限公司秦皇岛32-6/渤中作业公司,天津 300459)

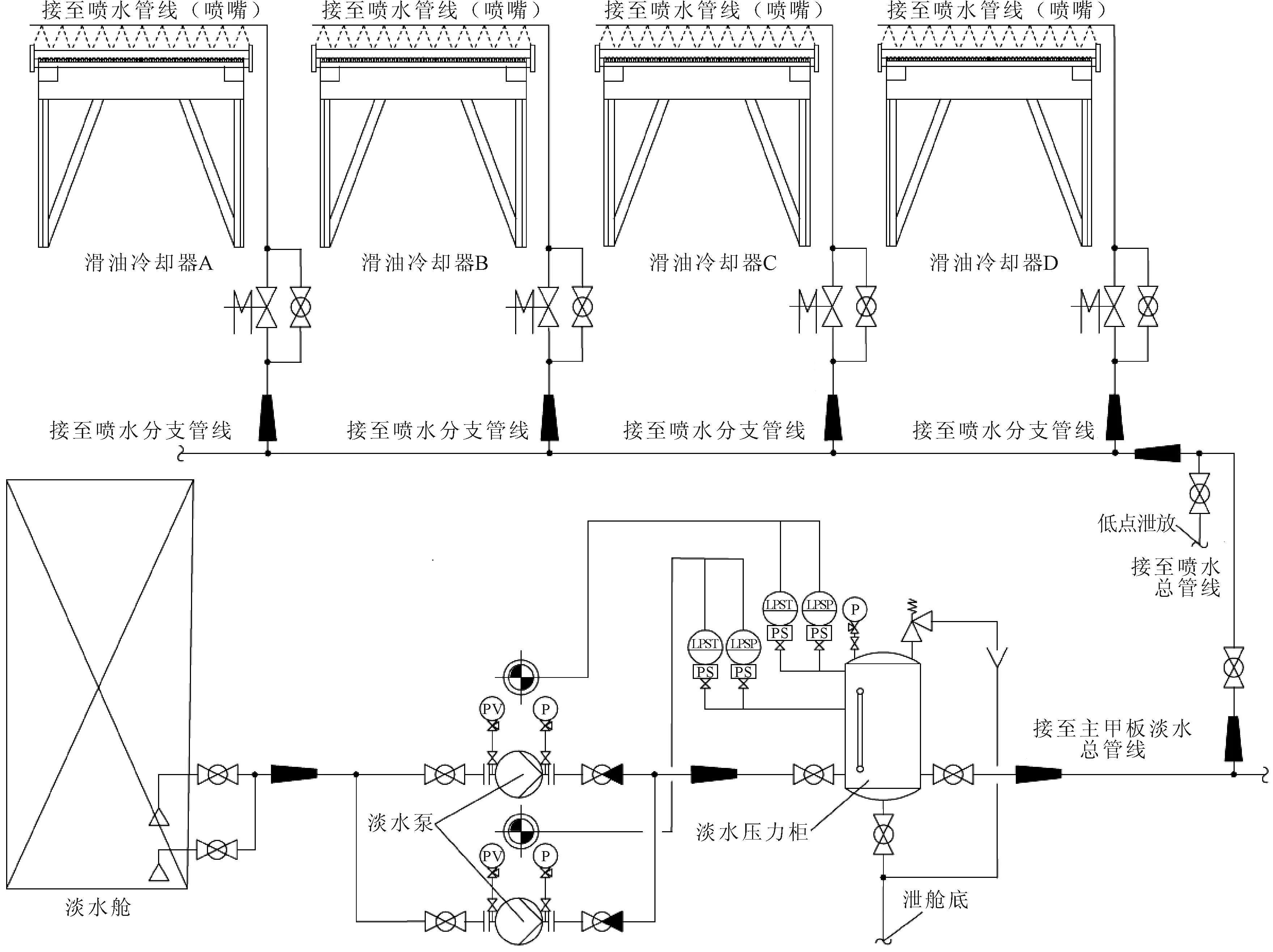

某海上浮式生产储卸油装置(FPSO)上共配备有4台(3用1备)完全相同的由美国索拉(SOLAR)公司生产的TITAN130双燃料透平发电机组,主要用于为全油田供电。透平发电机组的滑油冷却系统作为防止滑油高温的关键设备,其稳定性直接关系到透平发电机组的稳定性[1-3]。目前关于运行中的机组当滑油冷却系统的高温故障研究报道较少,为此,推出滑油系统因高温造成关断故障的应急设计方案。

1 问题提出及解决方案

1.1 问题提出

所述FPSO上每台机组各配备1台翅片式风冷滑油冷却器,散热器位于主配电间(MCC)顶部,尺寸为2 286 mm×2 273 mm×292 mm。因设备老化、冷却风扇电机故障、风扇皮带疲劳断裂、翅片受杂物附着等因素的影响,导致换热效果不理想,因而频繁引起滑油系统高温进而造成机组关断。分析故障情况发现,当滑油冷却系统出现故障时,滑油头温度上升迅猛,一般在5~8 min就可达到关断值73.9 ℃,且此时环境温度为5 ℃左右(滑油箱温度约为65 ℃)。因而如何提高故障排除响应时间,以便现场操作及时发现设备故障,判断故障根源,并排除故障,这在一定程度上与避免机组关断成正相关。同时,在夏季高温环境下,受阳光直射等因素的影响,滑油冷却器散热效果差,滑油箱的温度高达90 ℃以上,滑油头经常出现高温报警;尤其是随着目前油田增储上产项目的增加,电力负荷日益增高,电站即将接近满载[4-5],若碰上机组大修,机组故障等情况导致长时间没有备用机组,滑油冷却器翅片被毛絮等杂物附着无法进行清洁时,滑油高温现象更加明显,严重影响油田电站的稳定性。

1.2 解决思路

根据工程实践,对滑油系统进行降温一般采用风冷或水冷,而风冷对风扇叶片的要求比较大且散热比较慢,而冷却喷水降温系统作为一种常用的冷却方式,在工程实践中有着普遍的应用,且能达到快速降温的目的。通过结合现场实际情况,考虑采用在滑油冷却器上设计加装1套自动应急喷淋降温系统的方法来达到应急降温的目的。

应急喷淋降温系统主要是通过喷淋管线将常温下的淡水喷到散热翅片上,通过热交换和汽化蒸发的原理,使冷却水带走大量的热量,来降低散热翅片和滑油的温度。

2 自动应急喷淋降温系统的设计

因各机组在不同工况下运行时各项参数均存在一定的差异,分析采用4台机组的平均参数。考虑到海水容易对散热翅片造成腐蚀,结合后期布置喷淋管线的可操作性和经济性,冷流体介质选用淡水;热流体介质为润滑油(型号:BP TURBINOL X32)。

2.1 物性参数

两流体有关物性参数见表1[6]。

淡水出口管线至MCC撬顶的垂直距离约为33 m,淡水泵的压头0.81 MPa,排量16 m3/h,撬下主甲板淡水总管线直径50 mm;润滑油盘管在散热器内呈40×5的分布,盘管尺寸为3/4 in。

2.2 设计计算和分析

2.2.1 计算公式

传热基本公式[6]

Q=K·A·Δtm

(1)

式中:Q为换热量,kW;K为总传热系数,W/(m2·℃);A为换热面积,m2;Δtm为平均传热温差,℃。

为使设计结果满足不同工况的需要,根据润滑油换热器的经验总传热系数参考值,经查表取总传热系数K的下限值为230 W/(m2·K)。

换热量计算式[7]

Q=c·qm·Δt

(2)

式中:Q为换热量,kW;C比热容,kJ/(kg·℃);qm为质量流量,kg/h;Δt为温差,℃。

《联合国气候变化框架公约》的近200个缔约方2015年12月在巴黎气候变化大会上达成《巴黎协定》,鼓励使用低碳能源来减少温室气体排放,长远目标是确保将全球平均气温较工业化前水平的升高控制在2℃之内,并为把升温控制在1.5℃之内付出努力。根据国际能源署(IEA)提供的信息,目前全球约70%的电力来自化石燃料,如果想在2050年实现上述目标,80%的电力需要来自低碳能源。

平均传热温差Δtm为[8]

(3)

式中:thi为热流体进口温度,℃;tho为热流体出口温度,℃;tci为冷流体进口温度,℃;tco为冷流体出口温度,℃。

2.2.2 理论计算

将热流体和冷流体对应的物性参数值分别代入(1)~(3)式,分析结果见表2。

表2的计算结果表明换热面积及喷淋管线内淡水流量,均满足设计要求。并且只需8.96 m3/h淡水,喷淋总管线选用1.5 in,即可满足实际需求。

表2 各主要参数计算结果

2.3 喷嘴的设计

从经济成本等多角度出发,通过从撬下主甲板淡水总管线上引出1条管线作为喷淋总管线,再从喷淋总管线上引出4条分管线分别通向4台滑油冷却器,最后在滑油冷却器顶部中线位置设计一根喷淋管线,并在喷淋管线上相应间距切割多个1/3圈(喷淋夹角为120°)相应大小的喷淋口(喷淋口宽度应尽量小,以实现更好的雾化效果),形成喷嘴。同时,为起到节流增速的目的,使得喷出的水能够起到良好的雾化效果,设计中选用1 in的管线作为喷淋管线,并根据现场实际情况,喷淋口子切割宽度为1 mm。

根据管线周长计算可得喷淋管线的周长为0.08 m,流经每个喷嘴的流量为0.85 m3/h,喷嘴数目为11个,即喷淋管线上各个喷嘴之间的间距为207.8 mm;喷淋管线至滑油冷却器顶部的安装高度为659 mm。

因此,只需在喷淋管线上每隔207.8 mm共布置11个喷嘴即可满足现场的实际需求。从而基本实现喷水全覆盖于散热翅片上,以实现喷淋降温。具体流程见图1。

图1 自动应急喷淋降温系统流程

3 自动监测装置及现场应用

3.1 自动监测装置

图2 自动应急喷淋降温系统电磁阀控制程序

同时,为了防止电磁阀故障或PLC程序故障,导致电磁阀无法自动开启,在通往每台滑油冷却器的支路上再旁通1路手阀,便于应急时直接开阀使用,以实现自动和手动的全方位控制。安装现场见图3。

图3 国内某FPSO实际安装现场

3.2 现场应用情况

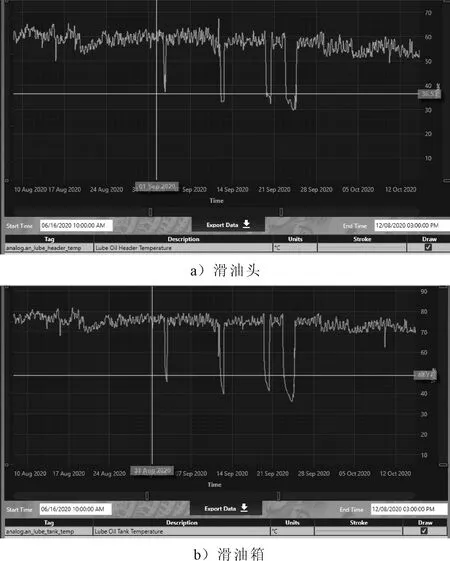

手动测试,当应急喷淋降温系统工作时,滑油系统降温效果明显,仅15 min,滑油头的温度由接近报警值的70 ℃(报警值71.1 ℃)降至52 ℃,滑油箱的温度由83 ℃降至71 ℃。两次阶段性的停止喷淋测试,发现滑油箱的温度变化基本趋于稳定。

装机后长时间对滑油冷却降温效果进行验证,由于自动应急喷淋降温系统实时对机组滑油头的温度进行监测和调节,使得滑油头的温度即使在夏季高温环境时也基本稳定在60 ℃左右,滑油箱的温度基本稳定在75 ℃左右,见图4。

图4 应急喷淋降温系统实施后机组的温度变化

4 结论

1)对于喷嘴而言,适当减小喷淋口子的宽度能有效提高雾化效果,但当喷淋口子过小时会导致喷水量不足达不到应急降温的目的,因此存在一个合适的喷淋口子宽度值和喷嘴数量值。

2)由于自动应急喷淋降温系统的作用使得机组的滑油温度一直维持在一个良好的且稳定的状态下,从而使得滑油的漆膜倾向指数和抗氧化性能等指标也有了很大的改善,提升了透平发电机组滑油系统的稳定性。

3)通过对机组滑油头的温度实现自动状态监测,能有效减少人工紧急操作和故障判断时所产生的误差,提高了设备操作的可灵活性和自动化程度,有效降低了透平发电机组因滑油高温导致的关断故障率。