锆基非晶活性材料动态力学性能及本构关系

2021-12-16罗普光魏晨杨姜春兰卢士伟

罗普光,毛 亮,魏晨杨,姜春兰,卢士伟,李 杰

(1. 北京航天长征飞行器研究所,北京 100076;2. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;3. 山西江阳化工有限公司,山西 太原 030041)

1 引言

活性材料作为一种新兴的复合材料,自身具备一定的化学能,在高温、高压或者高速撞击等条件下若达到其临界反应阈值时,它能够发生剧烈的爆燃反应,释放大量能量。由活性材料制成的活性毁伤元,因其独特的性能和广泛的军事应用前景,受到国内外学者的高度重视,是近年来高效毁伤技术领域的研究重点[1-6]。

目前国内外关于活性材料的研究,大多集中在聚四氟乙烯(PTFE)基活性材料,对于金属间化合物尤其是以锆基活性材料为代表的研究甚少。刘桂涛[7]利用分离式霍普金森压杆实验测试系统研究了锆基合金材料的动态压缩性能,发现锆基合金具有较高的材料密度以及压缩强度。汪海峰[8]和任会兰[9]分别从宏观和微观对锆基活性材料的动态力学行为以及微观结构进行了研究。张先锋等[10]的研究表明,活性金属材料除了高密度、高强度,也具有高能量密度的特点,可直接作为破片应用于战斗部。Laszlo J Kecskes[11]实验研究了锆基活性药型罩的聚能射流形态和破甲性能,并与传统铜制药型罩侵彻结果进行了对比,结果表明活性药型罩形成的聚能射流具有更高的横向破坏特性,但侵彻深度较浅。

锆基非晶活性材料由于在快速冷却过程中原子呈长程无序而短程有序排列,致使其强度、硬度以及冲击断裂能较普通锆基活性材料均有明显提升。因此,本研究主要针对锆基非晶活性材料的动态力学性能及本构关系开展研究,旨在对锆基非晶活性材料的工程化应用提供一定参考。

2 实验设计

2.1 锆基非晶活性材料制备

采用压力浸渗铸造法制备锆基非晶活性材料试件,试件尺寸为Φ9 mm×9 mm,密度为12.6 g·cm-3,锆基部分占比为12%。图1 为制备加工后的典型圆柱形锆基非晶活性材料实验试件。

图1 实验试件及其微观组织结构Fig.1 Experimental specimens and the SEM image of micros⁃turctures

2.2 动态压缩实验方法

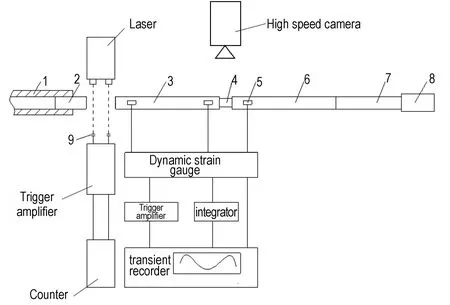

采用西安应立波机电科技有限公司Φ14 分离式霍普金森杆装置(SHPB)及数据采集系统对锆基非晶活性材料试件进行动态压缩实验,实验测试装置示意图如图2 所示。实验用撞击杆长度为200 mm,入射杆、透射杆长度均为1 m,压杆直径为14.5 mm。实验前调整实验杆位置,确保实验杆与试件中心在一条直线上。为防止试件在实验过程中由于试件的破碎飞散以及材料发生反应时对其他实验设备的损伤,实验过程中将试件置于透明树脂盒中。同时,利用高速摄影仪同步触发记录试件的破碎及反应过程。

图2 SHPB 实验装置图Fig.2 Diagram of SHPB experimental device

实验过程中,通过改变空气炮内的压缩空气的压力调节撞击杆的撞击速度,从而使试件获得不同的应变率。高压气室驱动撞击杆撞击入射杆的端面,所产生的应力波在入射杆、试件以及透射杆中传播,在入射杆中可测得入射波和反射波信号,在透射杆中可测得透射波信号。通过粘贴在入射杆和透射杆上的应变片所采集的应变⁃时间信号,经动态应变仪进行应变放大,即可将材料不同应变率下的入射波、反射波、透射波的变化过程记录在瞬态记录仪中,再通过二波法对获得的数据进行处理,便可得到试件内部应力、应变、应变率及时间的相互关系。

3 结果与讨论

3.1 实验过程现象

实验过程中发现,当试件应变率较低,约为300 s-1时,锆基非晶活性材料试件在撞击处出现少量碎片飞出并伴有火光,试件整体并未发生破碎且产生的火光很快熄灭,撞击杆迅速被弹回,撞击过程如图3 所示。

图3 应变率为316 s-1时试件未破碎Fig.3 The specimen did not fracture with a strain rate of 316 s-1

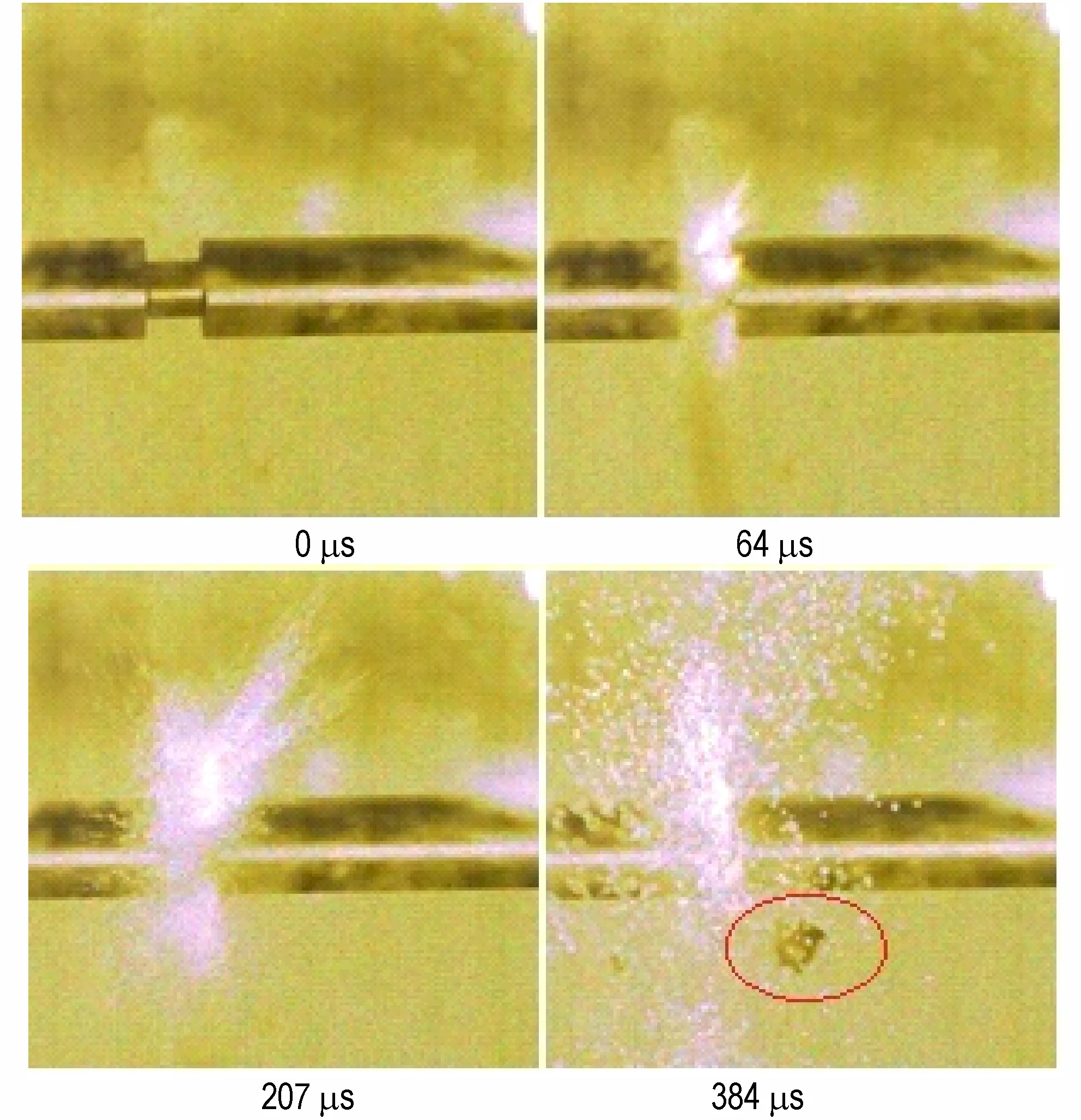

当试件应变率较高,约为1400 s-1时,试件破碎并伴有剧烈反应,产生明亮的火光,撞击过程如图4 所示。从图4 以及实验回收到的碎片还可以得知,对于锆基非晶活性材料,当实验应力大于其抗压强度时,试件发生剪切断裂,试件碎裂不均匀,小块碎片群发生剧烈反应,大块碎片并未反应。对比试件在高低应变率下的撞击过程可以发现,锆基非晶活性材料在中低应变率加载条件下即可发生反应,但反应延续与否与材料的颗粒大小有关。

图4 应变率为1375 s-1时试件破碎并发生剧烈反应Fig.4 The specimen fractured and reacted violently with a strain rate of 1375 s-1

3.2 冲击压缩特性分析

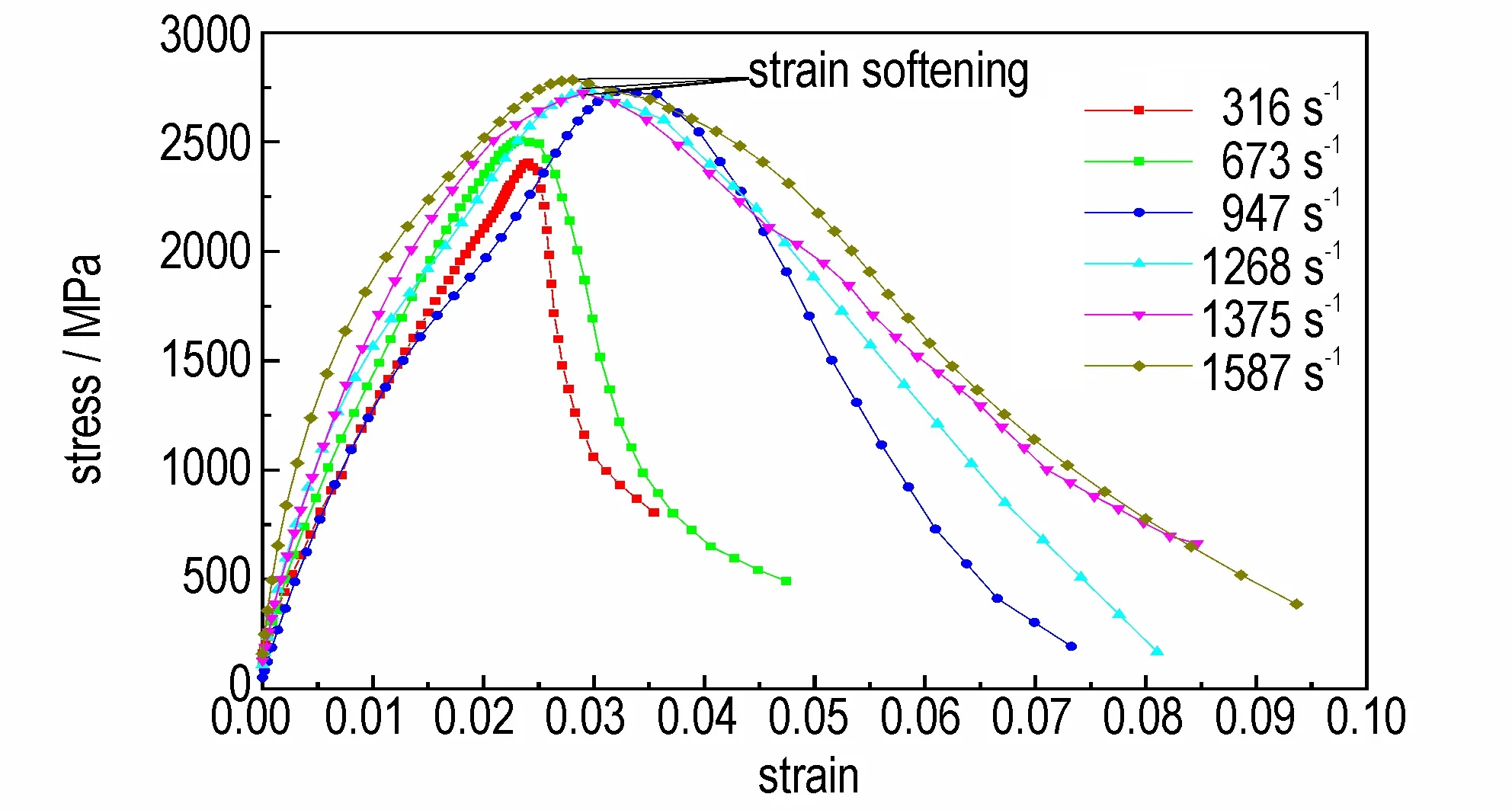

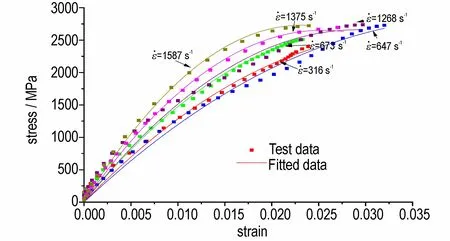

图5 为锆基非晶活性材料在不同应变率条件下的应力应变曲线图。从图5 中可以看出,材料的应力应变曲线均不存在屈服阶段,而是在应力达到抗压强度后断裂卸载,进一步反映了此材料的脆性特征。

图5 不同应变率条件下的应力⁃应变曲线Fig.5 Stress⁃strain curves with different strain rates

从图5 可以得知,在加载初期,应力应变呈现出线弹性特性,随着应变的增加,应力曲线上升速率逐渐减小。在此阶段由于试件随着应变的不断增加,内部孔隙与裂纹沿晶界间不断累积从而形成裂纹网,裂纹网的扩展导致材料损伤不断增加。当加载应变率较小时(300 s-1),试件内部应力小于其抗压强度,试件应力到达一定值后入射杆被弹回,试件内部应力迅速降为零;而当加载应变率较大时(1000 s-1),试件内部应力达到抗压强度后试件开始破碎。此时试件内部应力并非直接降为零,而是以应变软化形式缓慢下降。分析认为,这与试件制备过程中由工艺、环境、工具等因素影响导致的内部不均匀以及试件内部裂纹扩展不稳定相关。

图6 为锆基非晶活性材料在不同应变率下的抗压强度、断裂应变的对比图。从图6 中可以看出,锆基非晶活性材料表现出应变率硬化效应,在实验应变率范围内,材料的动态抗压强度均随应变的增加而逐步提高,断裂应变值逐渐减小。当应变率由947 s-1上升至1587 s-1时,材料抗压强度由2.71 GPa 上升至2.78 GPa,增幅2.6%,基本保持不变;而断裂应变由0.032 下降至0.028,下降了12.5%。

图6 不同应变率下抗压强度与断裂应变Fig.6 Comparison of compressive strength and fracture strain with different strain rates

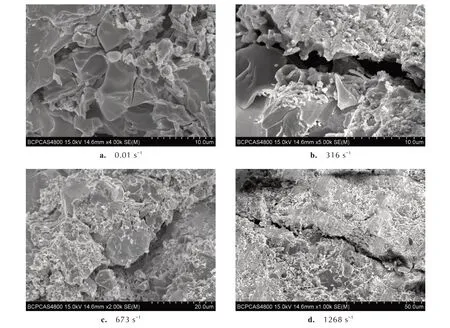

图7 为试件在不同应变率条件下发生断裂时的断口的微观形貌图,从图7 中可以看出试件在不同应变率下的断口表现为沿晶脆性断裂模式。随着应变率增加,试件断口处的晶界轮廓越来越清晰,沿晶脆性断裂的特征更为明显。这是由于随着撞击速度的升高,试件发生变形的速度加快,导致材料在制备过程中形成的孔隙来不及被压缩,而是直接发展成为裂纹,裂纹沿晶界快速扩展,从而加快了试件失效断裂的速度,导致其塑性降低。这也从侧面验证了锆基非晶活性材料的应变率敏感特性。此外,试件断口处的白色碎末随着加载应变率的增加而逐渐增多,这些白色碎末是冲击载荷造成材料内部的局部绝热剪切形成局部高温,导致破碎的细小的锆颗粒与空气剧烈反应生成的ZrO2[12]。由于材料内部的剪切温升也随加载应变率的增加而不断升高,从而引发更多的破碎锆颗粒更充分的与空气反应生成ZrO2附着在断口表面。

图7 不同应变率条件下试件断口微观形貌图Fig.7 Fracture morphologies of specimens with different strain rates

从以上实验现象及特性分析可知,锆基非晶活性材料为脆性材料,断裂时的断口为沿晶脆性断裂模式,并且在加载过程中表现出应变率硬化效应,同时伴随氧化反应发生,反应的剧烈程度与应变率大小相关。

3.3 本构关系建立

不同的材料在冲击载荷下均会表现出不同的动态响应行为,因此需要不同的本构模型对其进行描述。Johnson⁃Cook 模型和一维弹脆性损伤本构模型是用来描述金属和合金材料本构关系的常用模型[13]。蒋邦海[14]前期通过试验曲线拟合了钨锆活性材料的J⁃C模型,而在前述实验结果中发现,锆基非晶活性材料可视为是一种弹脆性材料,J⁃C 模型无法描述材料在加载过程中的损伤变形,故本研究选用一维弹脆性损伤本构模型对其力学响应行为进行描述。

锆基非晶活性材料在制备过程中会在材料内部出现孔隙和细微裂纹,当材料受到冲击载荷作用时,材料内部的孔隙形成联通,导致内部裂纹的不断扩展。材料内部缺陷的扩展是不可逆的动态损伤过程,宏观上表现为在材料初始弹性阶段,应力应变关系曲线呈非线性变化。当损伤累积到一定程度后,材料最终表现为宏观裂纹和破坏碎裂。

基于损伤力学理论[15],弹脆性材料的一维应力应变可表示为:

式中,σ为材料应力,MPa;ε为材料应变;E为材料带损伤的弹性模量,MPa;D为损伤变量。对于锆基非晶活性材料,损伤变量与应变之间关系可表示为:

m、n分别为应变率相关量。然而该式只考虑了损伤变量与材料应变之间的关系,而忽略了材料在烧结过程中形成的孔隙以及材料内部微裂纹形成的初始损伤。因此,李强[16]提出了用初始损伤量D0来描述烧结材料在受加载载荷前的损伤情况,将式(2)改进为:

将式(3)带入式(1)可得材料的本构关系为:

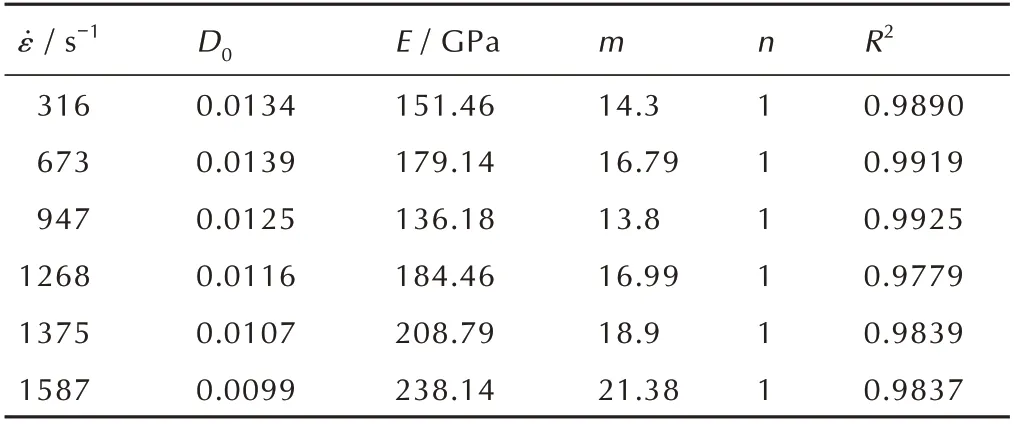

根据上述实验结果,采用最小二乘法对不同应变率下材料的应力应变曲线进行拟合,得出锆基非晶活性材料带初始损伤的应力应变关系函数。拟合得出材料在不同应变率下的相关指数如表1 所示,各个相关指数的决定系数R2均趋近于1,表明拟合曲线能够较为真实的反映出材料在非线性阶段的动态力学性能。同时说明式(4)本构关系可以很好地用来描述锆基非晶活性材料的脆性动态力学响应过程。图8 为材料各状态下实验曲线与拟合曲线得对比图。

表1 不同应变率下拟合参数Table 1 Fitting parameters with different strain rates

图8 不同应变率下压缩试验数据与拟合数据对比Fig.8 Comparison of experimental data and fitting data with different strain rates

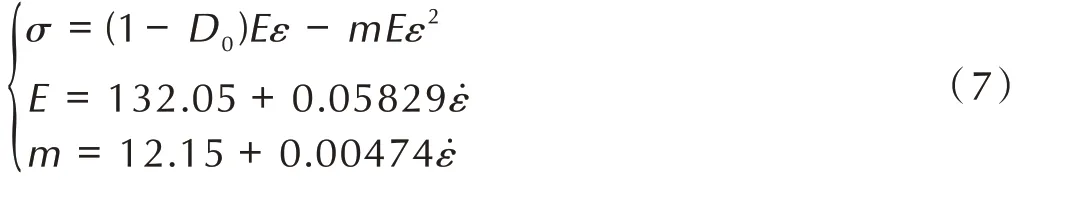

图9 为锆基非晶活性材料E、m随应变率的变化情况。李朋辉[17]的研究表明,弹性模量E以及应变率相关量m与应变率的线性拟合相关指数分别为0.99608以及0.9509,即线性拟合效果较好。从图9 中可以看出,锆基非晶活性材料弹性模量随着应变率的增加呈增长趋势。对表1 所得弹性模量E的数据进行线性拟合,可得锆基非晶活性材料弹性模量E与应变率关系表达式为:

此外,从图9 中还可以看出,对于锆基非晶活性材料,随着应变率的增加,m也呈增长趋势,根据表1 中的不同应变率下应变率相关量m的数据,对m和应变率进行线性拟合,可得锆基非晶活性材料应变率相关量m与应变率关系表达式为:

图9 E、m 与应变率的关系Fig.9 Relationship between E,m and strain rates

综上所述,锆基非晶活性材料在一维冲击压缩载荷下断裂失效前的动态本构方程可归纳为:

4 结论

采用分离式霍普金森压杆测试系统对锆基非晶活性材料试件进行了动态压缩实验,并利用高速摄像机对试样的破碎过程进行了记录观察,主要结论为:

(1)锆基非晶活性材料在动态压缩条件下表现出应变率硬化效应,当应变率由947 s-1上升至1587 s-1时,材料抗压强度由2.71 GPa 上升至2.78 GPa,增幅2.6%,基本保持不变;而断裂应变由0.032 下降至0.028,下降12.5%。试件破碎过程中存在应变软化现象,主要是试件内部不均匀以及试件内部裂纹扩展不稳定导致。

(2)试件在不同应变率下的断口表现为沿晶脆性断裂模式;此外,随着应变率的增加,材料内部剪切温升升高,断口处生成的白色ZrO2数量明显增多,破碎的锆颗粒与氧气的反应剧烈程度明显增加。

(3)一维弹脆性损伤本构模型可较为准确描述锆基非晶活性材料的动态力学响应行为,结合实验数据拟合出的本构模型参数可为此材料的工程应用提供参考。