FOX⁃7/NC/NG 在快速热刺激下的自着火行为

2021-12-16廖才越汤成龙黄佐华

杨 猛,廖才越,汤成龙,黄佐华

(西安交通大学多相流国家重点实验室,陕西 西安 710049)

1 引言

炸药、推进剂和烟火剂等含能材料在生产、运输、贮存及使用过程中受到意外刺激时存在自着火甚至爆炸风险[1-2],因而含能材料的安全性研究长期以来受到国内外广泛关注[3-7]。热刺激是最常见且导致含能材料安全事故最多的一种刺激方式[8],研究含能材料受热刺激后的自着火行为对研发高安全性的含能材料具有理论指导价值。国内外在含能材料的烤燃实验方面有大量文献报道,这些研究将烤燃条件大致分为快烤和慢烤两种,含能材料在不同条件下响应现象存在差异。Li 等人[9]利用三维模拟软件对AP/HTPB 推进剂在快烤条件下的自着火行为进行了模拟和对比,其热加载速率为0.33,0.58,0.83 K·s-1,发现随着热加载速率的增加,失控时间缩短,着火温度增加。赵孝彬等人[10]报道了固体推进剂慢速烤燃特性的影响因素,发现升温速率从3.3 ℃·h-1增加到1 ℃·min-1,对GAP 推进剂慢速烤燃的响应程度影响较小。而对于更高热加载速率下,含能材料的响应情况鲜有人报道。

快速压缩机是一种能够在样品尚未来得及加热的几十毫秒内产生温度和压力可精确控制环境的实验装置,广泛应用于均质混合气宏观自着火延迟时间[11-12]及液相喷雾自着火研究[13]。前期实验和仿真结果表明,通过优化快速压缩机活塞缝隙、燃烧室结构、压缩比及驱动气体参数,可实现600~1000 K、1~5 MPa 的均匀热力学状态环境[14]。本文拟利用快速压缩机装置产生的可控热力学状态参数的高温高压条件,研究含能材料的热刺激响应特性,为传统含能材料快烤和慢烤实验结果提供对比参考数据。

1,1⁃二氨基⁃2,2⁃二硝基乙烯(FOX⁃7)是一种新型钝感炸药,爆轰性能接近黑索今(RDX),而感度与TATB 相当,其优越的性能引起了研究人员的广泛关注。硝化纤维(NC)是由聚合物的纤维素链组成,其中硝酸酯取代了大部分的羟基功能,它可以和其他化合物结合起来控制含能材料的物理特性,燃烧速率及稳定性[15]。硝化甘油是一种硝酸酯,在军事上广泛用于制造推进剂和炸药,对轻微的震动非常敏感[15]。硝化纤维(NC)与硝化甘油(NG)浸渍后常被制成双基推进剂[16]。张超等[17]研究了FOX⁃7 对NC/TMETN 基推进剂燃烧性能的影响;王峰等[18]对含FOX⁃7 发射药的低压燃烧性能及力学性能进行了研究;陈中娥等[19]对FOX⁃7 在固体推进剂中的应用前景作了探讨。

Yang 等[20]通过快速压缩机产生热刺激的方法,研究了HMX/NC/NG 改性双基的自着火行为,证明了利用快速压缩机对含能材料进行自着火及安全性研究的可行性。但是,对于更加稳定的FOX⁃7 基改性双基的自着火行为及不同热加载速率对着火的影响仍不清楚。基于此,本研究利用快速压缩机产生高温热刺激环境的方法研究了FOX⁃7/NC/NG 体系的自着火行为,同时确定样品的升温速率,阐明燃烧室温度的均匀性。通过高速图像和压力曲线记录FOX⁃7/NC/NG 样品的自着火过程,对着火延迟时间和燃烧持续期定义和分析,同时对FOX⁃7/NC/NG 样品自着火行为的重复性进行了验证。最后研究了在不同热加载速率下FOX⁃7/NC/NG 样品的自着火行为。研究方法及结果可应用于材料的使用安全性分析和可靠性评估。

2 实验部分

2.1 实验样品

按4∶1(质量比)称取FOX⁃7 和双基药(NC∶NG=3∶2)(均来自西安近代化学研究所),利用机械搅拌混合的方法配成一定质量的混合物。每次试验用量为30 mg FOX⁃7/NC/NG(FOX⁃7∶NC∶NG=24∶3.6∶2.4)。利用扫描电镜对本研究所用FOX⁃7 和双基药形貌特征进行观察,如图1 所见,FOX⁃7 样品平均粒度约为30 μm,NC/NG 为片状结构,FOX⁃7 与NC/NG 样品形状相对规则,分布均匀。为了观察样品在不同热加载下的自着火行为,需要配制不同比热的混合气,本研究利用氩气(Ar,纯度99.99%)和氮气(N2,纯度99.99%)调节混合气的比热,实现混合气温度的变化。

图1 FOX⁃7/NC/NG 样品的SEM 图Fig.1 The SEM of FOX⁃7/NC/NG sample

2.2 试验装置及方法

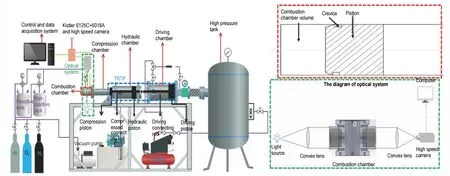

图2 为西安交通大学的快速压缩机实验装置图,主要包括高压气罐、驱动段、液压段、压缩段、燃烧室、控制和数据采集系统、配气系统以及光学系统等部分。工作方式为气体驱动、液压制动[20-21],且光学系统采用阴影法成像原理[22],燃烧室视窗直径为30 mm。快速压缩机的驱动段和高压气罐通过蝶阀相连,高压气罐中的压缩空气用于驱动活塞。油泵将油箱中的液压油泵入液压室,高压液压油在活塞运动过程中起到减速和缓冲的作用,燃烧室内的特定混合气及样品由两连杆(驱动连杆和压缩连杆)三活塞(驱动活塞、液压活塞和压缩活塞)系统(two⁃connecting rod three⁃piston system,TRTP)进行压缩。实验中的压力变化由压力传感器(Kistler 6125C)和电荷放大器(Kistler 5018A)记录,燃烧过程的高速图像通过可视化燃烧室及光学系统进行记录。高速相机型号为Phantom V710,fps 为10000,像素分辨率为1024×704[20]。

图2 快速压缩机装置示意图Fig.2 The schematic of the rapid compression machine

FOX⁃7/NC/NG快速热刺激实验方法:参照文献[20]对HMX/NC/NG 在快速热加载(~2×104K·s-1)条件下的自着火研究。压缩开始前,首先通过油泵将液压油泵入液压室建立起6~8 MPa 的液压压力用来将TRTP系统锁在各部分的下止点(如图2 中TRTP 位置所示),将30 mg FOX⁃7/NC/NG 样品提前放置在燃烧室载物台上,利用端盖将燃烧室密封,随后将特定比热的混合气通过配气系统充入燃烧室内。压缩开始时,信号控制系统通过打开油泵上的电磁阀释放液压缸内建立起的油压,TRTP 系统在高压空气的推动下迅速向燃烧室方向移动到达各个部分的上止点(各活塞所能到达的最远点)。在压缩开始后,高速相机和压力采集系统同时被触发开始记录燃烧室内FOX⁃7/NC/NG 样品变化情况。TRTP 系统到达上止点后,燃烧室内的混合气达到设计的高温和高压环境,FOX⁃7/NC/NG 样品由于快速热刺激将会发生相应的反应。若样品未发生着火或者爆炸,压缩上止点后的压力将不会升高同时也没有着火图片可以观察到,反之亦然。本研究中的热刺激指的是样品在压缩上止点的温度和压力。此外,压缩上止点的温度通过改变气体混合物的比热来进行调节,压缩终点压力通过改变进气量的多少来进行调节。

2.3 热加载速率及温度均匀性

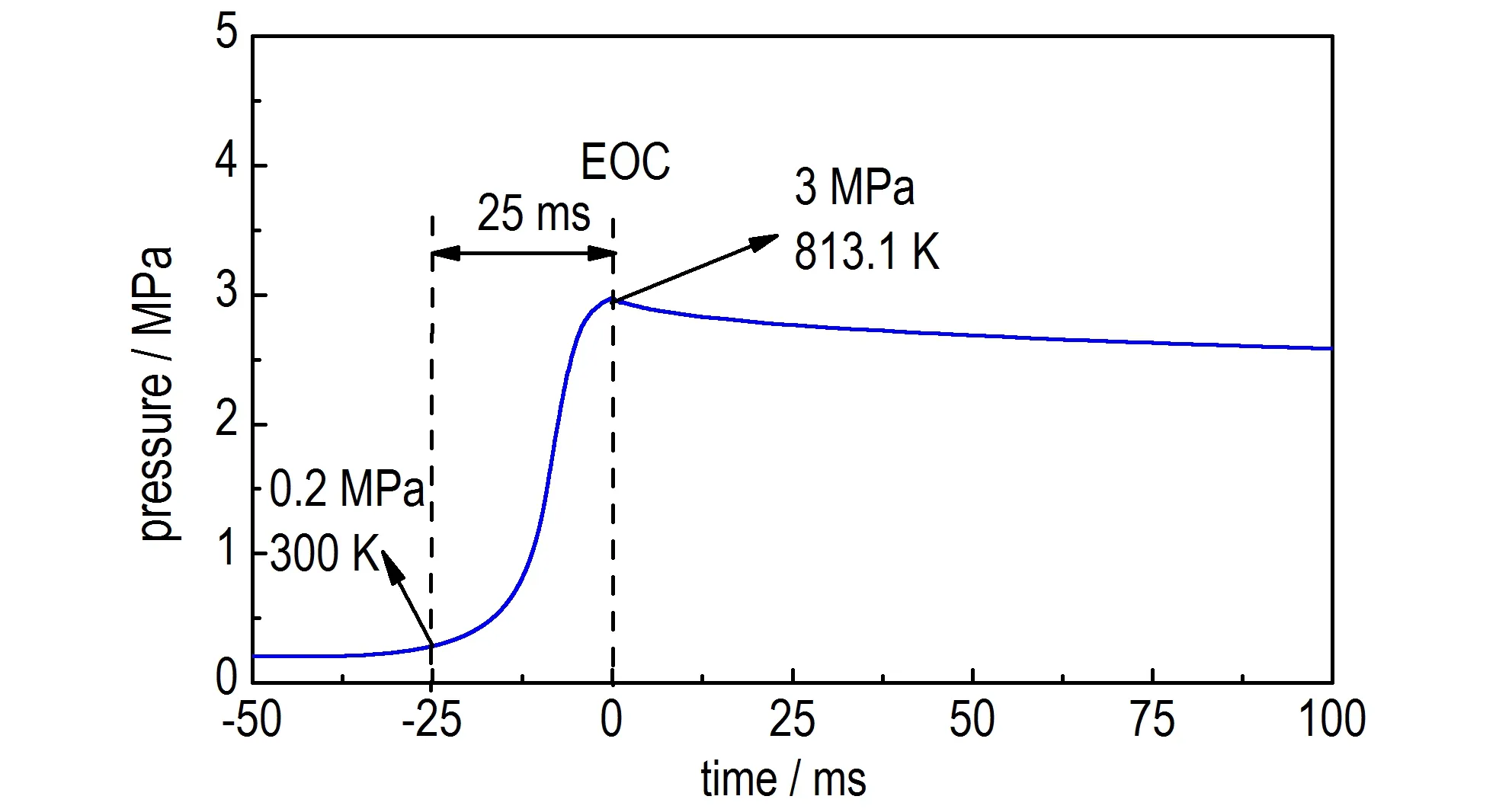

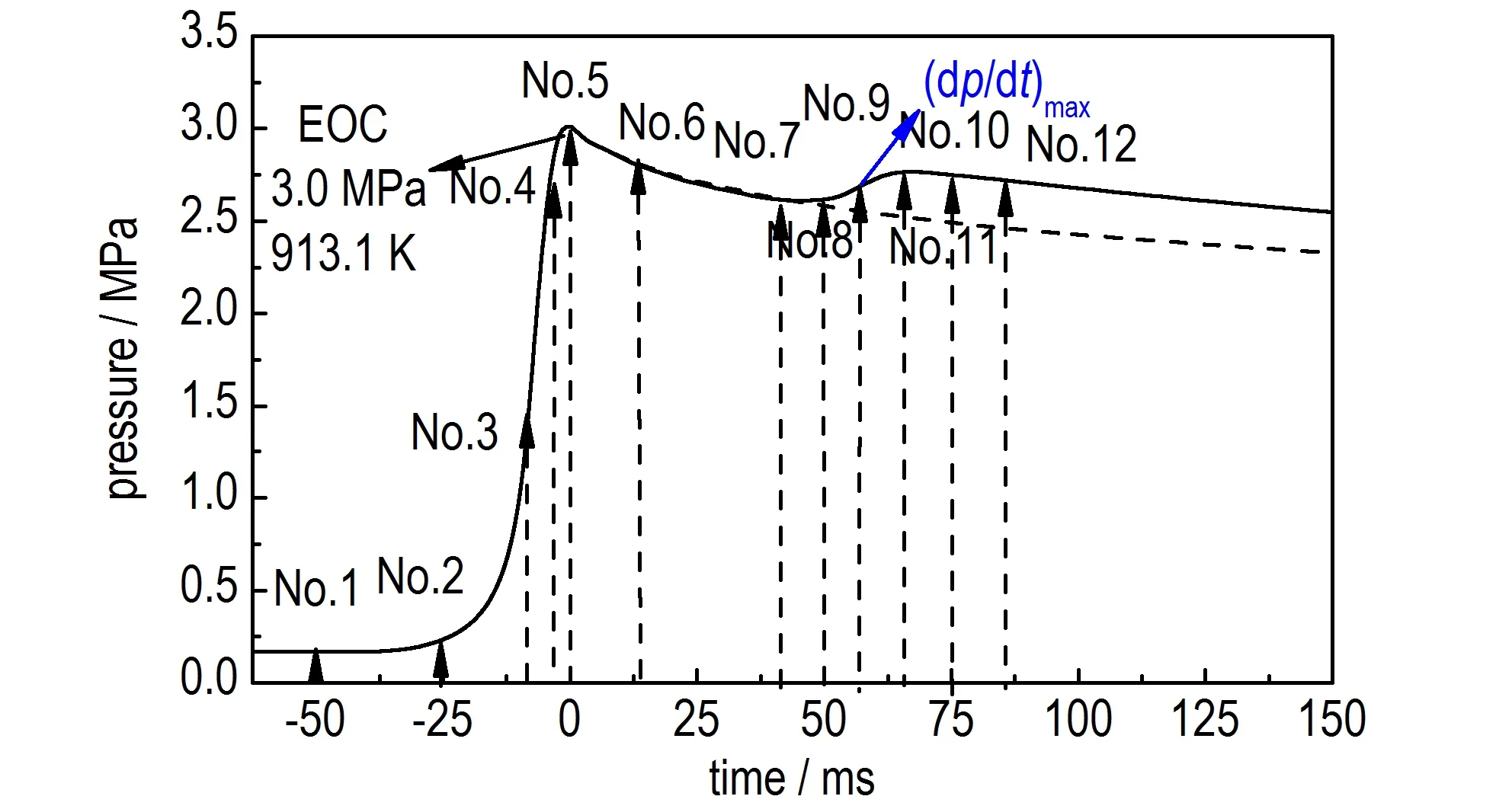

图3 为利用快速压缩机获得的FOX⁃7/NC/NG 样品在压缩过程中的典型压力曲线。压缩开始前,燃烧室内的初始压力(p0)为0.2 MPa,初始温度(T0)为300 K;压缩过程结束时,压缩上止点(EOC)的压力(pc)升高到3.0 MPa。根据“绝热核心假设”[23]和理想气体状态方程(公式(1))可以计算出压缩上止点的温度(Tc):

式中,γ为温度依赖的比热比。将图3 中的初始温度、压力、压缩上止点压力及混合气比热比代入公式(1),得到压缩上止点温度Tc为813.1 K。压缩过程需要约25 ms,如图3所示,在整个压缩过程中,燃烧室温度升高了约500 K,平均温度升高率为2×104K·s-1,与文献[20]中研究的热加载速率相近。

图3 通过快速压缩机获得的典型压力⁃时间曲线Fig.3 The typical pressure⁃time history obtained by the rapid compression machine

快速压缩机燃烧室温度的不均匀性主要来源于壁面的热边界层[14]。为了保证燃烧室内温度的均匀性,避免因热点使得部分含能材料提前发生着火或者爆炸,给实验带来误差。前期工作[14]对燃烧室内温度场进行了数值模拟,并优化了燃烧室活塞结构(如图2 所示),保证了含能材料在压缩过程中温度的均匀性。

3 结果与讨论

3.1 FOX⁃7/NC/NG 样品典型的不着火和着火行为

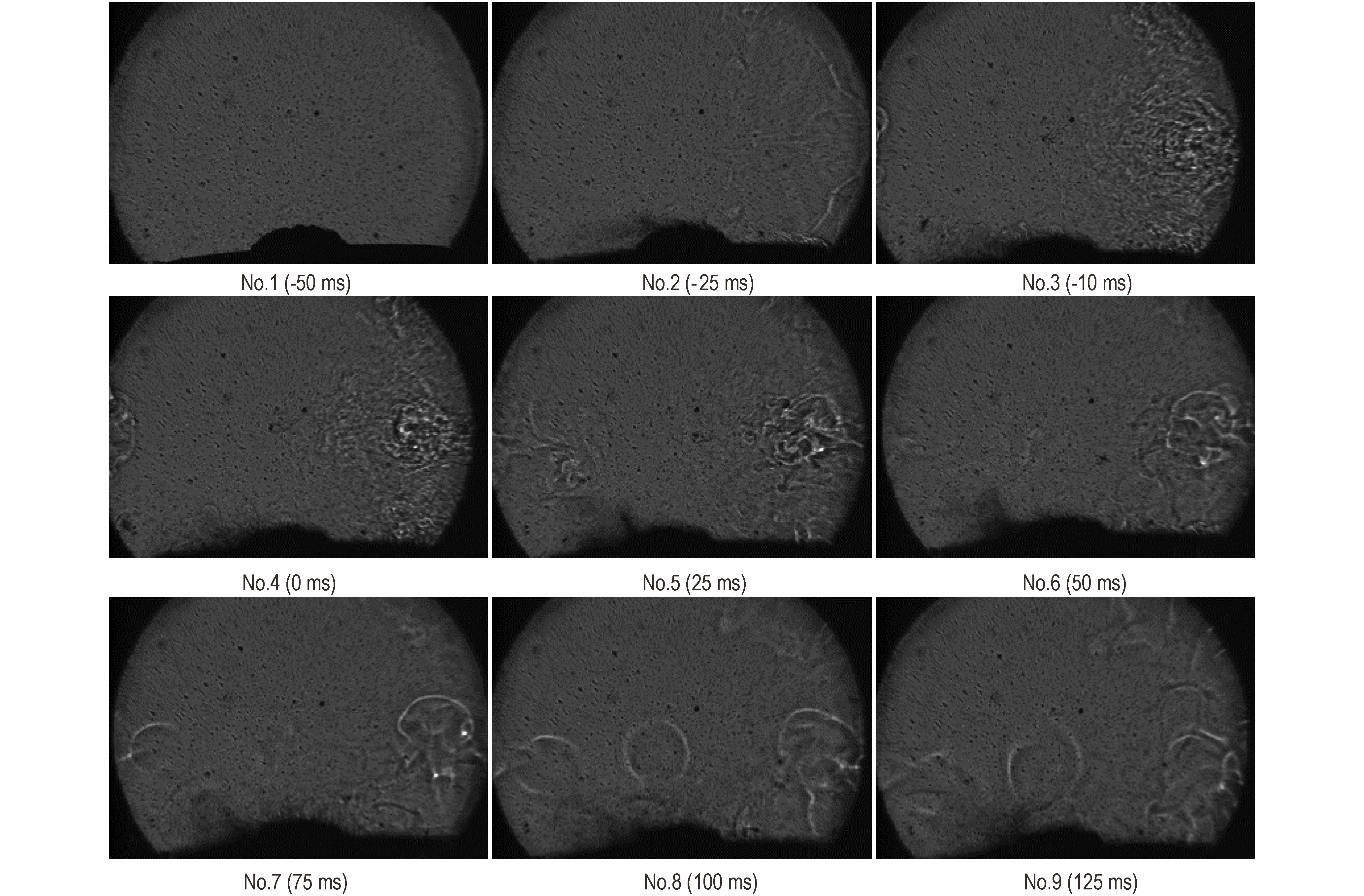

30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和598.1 K 下典型的不着火情况时的高速图像及压力演变过程如图4和图5所示。热加载速率约为1.2×104K·s-1。定义压缩上止点活塞被锁住时刻为0 时刻,即0 ms。压缩上止点前50 ms 记为-50 ms。根据文献[20],压缩过程中活塞平均速度约为11 m·s-1,在该活塞速度下无法产生激波,故样品自着火不是由激波加热引起的。图4 No.1 为样品压缩开始前的初始状态,图4 No.2 表明活塞开始运动,少量样品由于活塞运动产生的气流被吹起;活塞继续往上止点移动,通过观察图像中热气流的产生及压力曲线,可以发现燃烧室内的温度和压力迅速升高;活塞到达压缩上止点时,压力和温度达到最大值,随后由于燃烧室壁面的散热影响,会缓慢下降。压缩过程及活塞到达上止点后,FOX⁃7/NC/NG 样品持续受到高温高压刺激。然而从压力曲线和高速图像上观察,FOX⁃7/NC/NG 样品在此条件下没有发生着火。这表明当前条件下的热刺激不足以使FOX⁃7/NC/NG 样品发生自着火,故处于安全状态。此外通过对比文献[20],可以发现HMX/NC/NG 在3.0 MPa 和598.1 K 下同样也不会发生自着火现象,表明HMX 基改性双基在该热加载条件下处于安全状态。

图4 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和598.1 K 时的高速图像Fig.4 The high speed images of 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa and 598.1 K

图5 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和598.1 K 时的压力演化Fig.5 The pressure evolution of 30 mg FOX⁃7/NC/NG pow⁃der samples at 3.0 MPa and 598.1 K

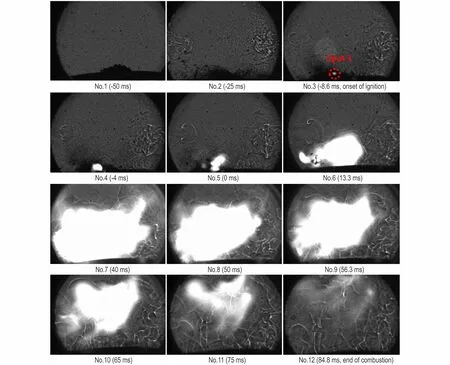

如图6 和7 所示,通过保持进气量不变,增加混合气中氩气比例,使压缩终点温度升高至913.1 K 且压力保持3.0 MPa 不变时,30 mg FOX⁃7/NC/NG 粉末样品发生自着火现象。热加载速率约为2.5×104K·s-1。图7中虚线为相同环境下燃烧室内未放样品时得到的压力曲线。压缩开始后,样品持续受到高温热刺激,同时由于气流运动使得少量样品被吹起(如图6 No.2),高热加载速率使得样品在活塞到达上止点前产生着火点Spot 1,如图6 No.3(-8.6 ms)所示,并将其定义为样品开始着火的时刻,火核在高温环境下继续发展,当活塞运动至上止点时,通过图6 No.5 可以发现样品已发生明显的着火现象;从图7 压力演化中可以发现,当从图6 观察到着火发生时,压力曲线处于上升状态,因为此时活塞仍处于压缩过程中。当活塞到达上止点后,虽然从高速图像中观察到明显着火现象,但压力曲线开始缓慢下降,这是因为燃烧室壁面的热损失高于当前自着火和火焰的热释放。然而随着初始火核的继续发展,样品着火放热量增加,压力下降受阻,在上止点后40 ms,反应和不反应曲线开始分离,如图7 所示,此时系统的散热和样品化学反应产生的热基本相平衡。随着时间推移,样品继续燃烧,其释放的热量大于系统的散热,燃烧室内的压力开始增加,在56.3 ms(图6 No.9)时,压力升高率达到最大。随后压力在65 ms 左右达到最大值,此时样品仍有着火发生,但由于剩余样品量非常少,使得着火产生的热量低于系统散热,压力开始下降。样品在84.8 ms(图6 No.12)时完全燃烧。

图6 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和913.1 K 时的高速图像Fig.6 The high speed images of 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa and 913.1 K

图7 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和913.1 K 时的压力演化(实线)Fig.7 The pressure evolution of 30 mg FOX⁃7/NC/NG pow⁃der samples at 3.0 MPa and 913.1 K(bold line)

此外,通过分析高速图像,发现样品着火时刻为-8.6 ms,如图6 No.3 所示,因此定义通过可视化图像得到的着火延迟时间IDTI为从压缩开始(外界能量输入)至图像上第一次观察到着火点时刻之间的时间。如上述样品,从高速图像中可以观察到压缩开始时刻为-30 ms,故着火延迟时间IDTI为21.4 ms。然而对于利用压力曲线判断着火延迟时间主要是针对气相均质燃烧[11,20,22],对于快速压缩机燃烧室内的固体含能材料,气体的产生是由固体界面上扩散火焰的燃烧速率来控制的,因此压力的积累是缓慢的。通过压力曲线定义的着火延迟时间与实际着火时刻相差较大,故本研究不采用该方法定义着火延迟时间。燃烧持续时间(Burning duration)也可以通过高速图像测量得到,即从着火点形成时刻至样品完全燃烧对应的时刻之间的时间,此处的燃烧持续期为93.4 ms。与HMX/NC/NG 样品在3.0 MPa,912.0 K 自着火对比[20],发现HMX/NC/NG 样品着火发生在上止点前2.8 ms,晚于FOX⁃7/NC/NG 样品着火时刻;燃烧持续期为138.2 ms,高于FOX⁃7/NC/NG 样品的93.4 ms。因为在NC/NG相同的情况下,大粒径的HMX(120 μm)自着火需要吸收更多热量,使得样品需要更多时间到达着火条件;当着火发生后,小颗粒FOX⁃7(30 μm)改性双基热传递及受热快于HMX 体系,故FOX⁃7/NC/NG 燃烧速度快,燃烧持续期短。

3.2 重复实验及自着火行为分析

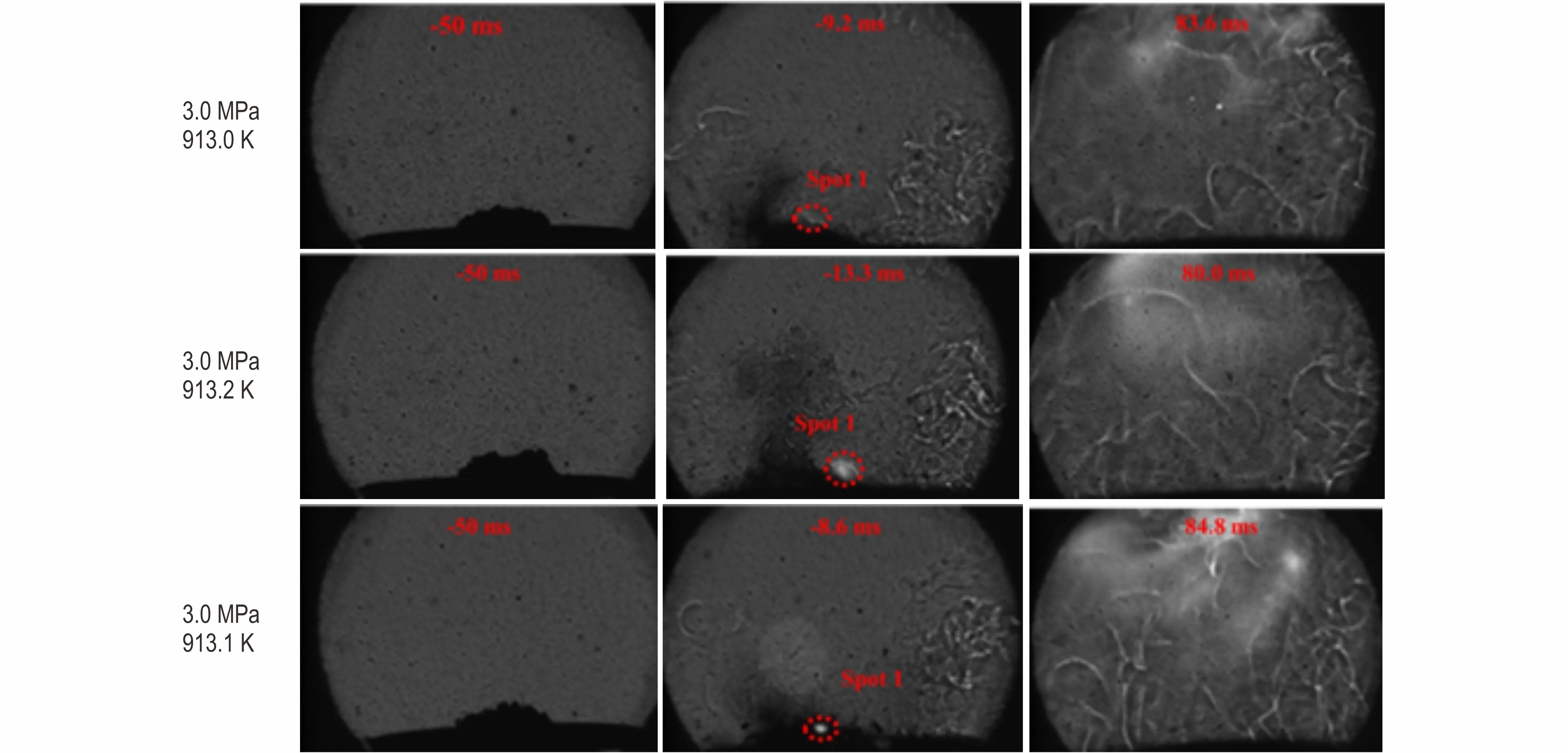

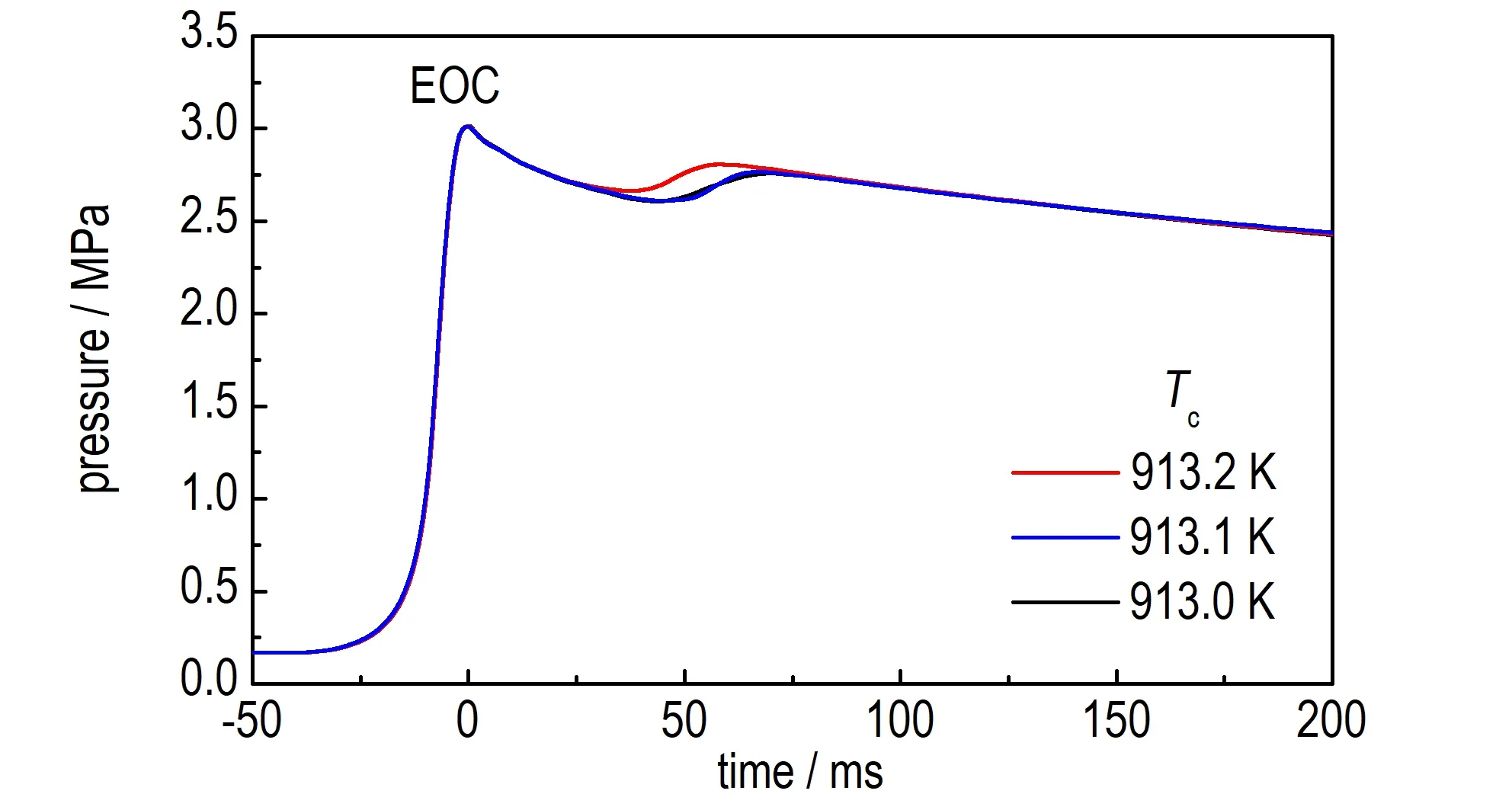

如图8 和图9 所示,对30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和913 K 环境下的自着火行为及重复性进行了研究。热加载速率约为2.5×104K·s-1。结果发现FOX⁃7/NC/NG 样品在913 K左右的着火均发生在压缩上止点前。3 次重复性实验的IDTI分别为20.8 ms(913.0 K),16.7 ms(913.2 K)和21.4 ms(913.1 K),平均着火延迟时间为19.6 ms,相对于3 次着火情况的误差分别为5.7%,17.3%和8.4%。通过分析高速图像发现,样品着火点的产生是随机的,因为FOX⁃7/NC/NG 样品受到活塞运动过程中气流及振动影响,使得样品受到快速热加载刺激略有不同。对于压力曲线的重复性来说,3 次重复性实验的结果误差较小,压力开始升高时刻在45~50 ms 之间。对于3 次实验的燃烧持续期通过图8 计算出,其值分别为92.8,93.3 ms和93.4 ms,平均燃烧持续期为93.2 ms,相对于3 次着火情况的误差分别为0.4%,0.1%和0.2%。燃烧持续期反应了样品整体的燃烧速度和反应活性,当快速热加载速率相同时,相同样品的反应及燃烧速率数值相差较小。

图8 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和约913 K 时的高速图像Fig.8 The high speed images of 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa and about 913 K

图9 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和约913 K时的压力演化Fig.9 The pressure evolutions of 30 mg FOX⁃7/NC/NG pow⁃der samples at 3.0 MPa and about 913 K

3.3 热加载速率对FOX⁃7/NC/NG 样品自着火的影响

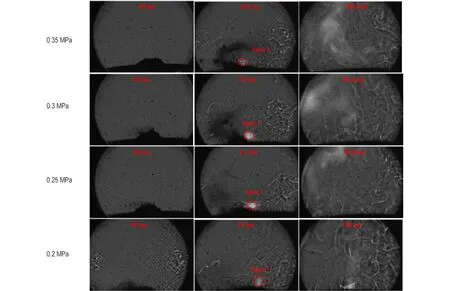

30 mg FOX⁃7/NC/NG 粉末样品在不同热加载速率下的自着火行为,如图10 和图11 所示。不同热加载速率通过调节快速压缩机高压气罐的驱动压力从0.35~0.2 MPa来实现,样品的自着火行为通过高速图像和压力曲线记录。首先,从图11可以计算出不同驱动压力下热加载速率,计算方法为:从初始环境0.25 MPa(300 K)开始算起至压缩上止点时刻结束,中间时间为压缩过程所需时间,4 次实验分别为23.1 ms(驱动压力0.35 MPa),26.9 ms(驱动压力0.3 MPa),30 ms(驱动压力0.25 MPa)和40 ms(驱动压力0.2 MPa)。所对应的压缩上止点的温度分别为914.9 K、908.5 K、893.9 K 和855.5 K,各自的温度升高为614.9 K、608.5 K、593.9 K 和555.5 K,故最终的平均热加载速率分别为2.7×104K·s-1、2.3×104K·s-1、2.0×104K·s-1和1.4×104K·s-1。如图10 所示,FOX⁃7/NC/NG 样品在驱动压力为0.3 MPa 和0.35 MPa 时,着火发生在压缩上止点前,而驱动压力低于0.3 MPa 时,着火发生在压缩上止点后,因为随着热加载速率的降低样品受到的热刺激减弱,达到着火条件的时间增加,从而着火延后。此外,可以发现随着驱动压力的降低,压缩上止点的温度降低,主要原因是压缩过程所需时间增加,活塞运动速度降低,相对应的热损失增加,且驱动压力较低时,活塞运动至上止点速度缓慢,导致在压缩上止点的压力升高变慢,如图11 所示。

图10 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和不同热加载速率下的自着火高速图像Fig.10 The high speed images of the auto⁃ignition behaviors captured for 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa and different thermal loading rates

图11 30 mg FOX⁃7/NC/NG 粉末样品在3.0 MPa 和不同热加载速率下的自着火压力演化Fig.11 The pressure evolutions of the auto⁃ignition behav⁃iors captured for 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa and different thermal loading rates

从图10 和图11 中,可以计算出不同热加载速率下FOX⁃7/NC/NG 样品的着火延迟时间(IDTI)以及燃烧持续期(Burning duration),结果如图12 和图13。从图12 可以发现,IDTI随着热加载速率的降低而增加,表明为了保证含能材料的安全性,应尽可能减少其受到意外的快速热刺激环境。随着热加载速率的降低,燃烧持续期也相应增加,特别是热加载速率低于2.0×104K·s-1。

图12 在3.0 MPa 下,不同热加载速率对30 mg FOX⁃7/NC/NG 粉末样品着火延迟时间的影响Fig.12 The effect of thermal loading rate on the ignition delay times for 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa

图13 在3.0 MPa 下,不同热加载速率对30 mg FOX⁃7/NC/NG 粉末样品燃烧持续期的影响Fig. 13 The effect of thermal loading rate on the burning du⁃rations for 30 mg FOX⁃7/NC/NG powder samples at 3.0 MPa

通过对30 mg FOX⁃7/NC/NG 样品在不同热加载速率下自着火行为的分析,发现驱动压力不应低于0.25 MPa,因为驱动压力太低,活塞运动慢,对应的燃烧室热损失增加,同时也不利于活塞在压缩上止点附近的压力上升。

4 结论

利用快速压缩机产生快速热刺激的方法,研究了FOX⁃7/NC/NG 的自着火行为,结果表明:

(1)FOX⁃7/NC/NG 在3.0 MPa,598.1 K,环境热加载速率约为1.2×104K·s⁃1时,未发生着火;保持压力不变,热加载速率升高至2.5×104K·s-1时,样品发生自着火。

(2)FOX⁃7/NC/NG 样品的着火延迟时间(IDTI)误差较大,小于20%。压缩上止点后,压力曲线及压力开始升高时刻的重复性较好,误差小。通过高速图像定义的燃烧持续期的误差小于5%。

(3)随着热加载速率的降低,样品的着火延迟时间和燃烧持续时间均增加。此外,当驱动压力低于0.25 MPa 时,压缩过程热损失增加,上止点附近压力上升缓慢,不利于对FOX⁃7/NC/NG 样品着火的观察和分析。