杨木-膨润土基复合高吸水树脂的制备、表征和性能

2021-12-16冷莹梦郑博英吴正德邱祖民

李 辉,冷莹梦,郑博英,张 健,吴正德,邱祖民

(南昌大学资源环境与化工学院,江西 南昌 330031)

高吸水性树脂具有三维立体多孔结构且含有大量亲水基团,可吸收大量的水并保持一定结构[1-2],由于其优异性质故被广泛运用于环境、农林、医疗、建筑等行业[3-4]。自从20世纪60年代首次合成了高吸水树脂,相关研究便在世界各地迅速发展起来[5-6]。如Liu等[7]人利用黄原胶和工业废弃物半焦制备了吸水能力为410.8 g·g-1,吸生理盐水能力为61.5 g·g-1的环保型吸水树脂。Estefaníalavres-Castillo等[8]人用廉价的动物副产品蛋白与戊二醛交联制备了降解性好的高吸水树脂,吸水倍率高达2900 g·g-1。

传统高吸水树脂有凝胶强度低、难降解等缺点,而有机-无机复合高吸水性树脂则可通过引入不同无机材料(如高岭土、云母、蒙胶石等),提高高吸水树脂各方面的性质[9-10]。木质素作为地球上最丰富的可再生资源之一,用来制备高吸水性树脂已有较多报道。如周炜等[11]人用溶液聚合法制备了以水稻秸秆/膨润土为复合基的高吸水树脂,所得树脂吸水倍率达598.89 g·g-1。Wu等[12]人探究了不同生物基木质素与PVA合成的高吸水性树脂,得出了木质素的分子量和酚醛羟基含量对吸水树脂性能起主要影响作用的观点。杨木是一种廉价易得、生长周期短的木材,关于杨木在吸水树脂中的研究却鲜有报道。

本研究以废弃杨木屑作为基底,以膨润土为无机填料提高凝胶强度,采用弱碱法[13]预处理原杨木屑,采用水溶液加热聚合法制备了高吸水树脂,研究了各反应条件对树脂性能的影响,并对合成的树脂进行相关表征。

1 实验

1.1 试剂与仪器

杨木屑(YWC),山东淄博;丙烯酸(AA),分析纯,上海山浦化工有限公司;2-丙烯酰胺基-2-甲基丙磺酸(AMPS),分析纯,上海笛柏生物科技有限公司;过硫酸钾(KPS),分析纯,天津市风船化学试剂科技有限公司,使用前配置成2%的稀溶液;N-N亚甲基双丙烯酰胺(MBA),分析纯,天津市福晨化学试剂厂;膨润土(BT),分析纯,上海麦克林生化科技有限公司;NaOH,无水乙醇,分析纯,西陇科学股份有限公司;去离子水,实验室自制;

DE-200g型粉碎机,浙江红景天工贸有限公司;STA 2500 Regulus型同步量分析仪(TGA),德国netzsch公司;Nicolet iS10型红外光谱仪(FT-IR),美国赛默飞世尔(Thermo Fisher Scientific)科技公司;D8 ADVANCE型X射线衍射仪(XRD);JSM-6701F型扫描电子显微镜(SEM),日本JEOL公司。

1.2 实验过程

1.2.1 杨木屑预处理

将废弃杨木屑水洗烘干后,用粉碎机粉碎过200目标准筛,将杨木屑按质量比为1:50加入到0.1 mol·L-1的NaOH溶液中,在80 ℃水浴中搅拌4 h后,取出静置分层,将上层黄色液体倒出,去离子水冲洗、抽滤至上清液pH为7左右,将木屑置于60 ℃烘箱中干燥,储存至密封袋中备用[13]。

1.2.2 杨木屑-膨润土高吸水性树脂的制备

称取一定量的杨木屑置于三颈烧瓶中,按m(杨木屑):V(去离子水)=1 g:6 mL的比例加入适量去离子水,75 ℃水浴加热,以300 r·min-1的转速进行机械搅拌,使杨木屑充分溶胀。通入氮气置换反应容器中的空气,而后加入引发剂KPS,引发10 min后加入预先配置好的单体溶液。单体溶液在木屑溶胀时配制,在冰浴条件下将25%的NaOH缓慢加入AA中,再加入一定量的AMPS、MBA和BT,充分混匀后使用。加入单体溶液后,为使反应充分进行将搅拌速率调至300~500 r·min-1。恒温反应3 h后,将产品取出,用无水乙醇冲洗数次,剪成块状烘干,粉碎筛取60~80目的树脂保存备用。

1.3 高吸水树脂的合成路线

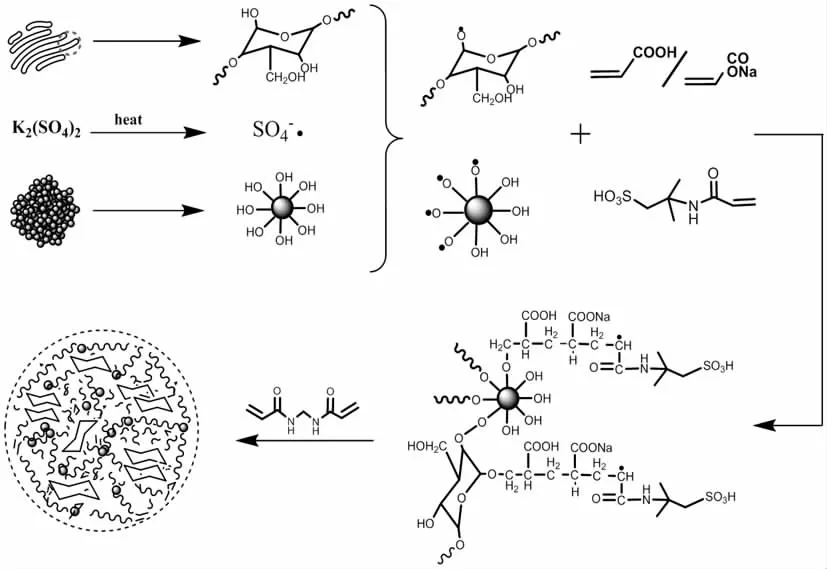

杨木-膨润土基吸水树脂合成包括3部分:第一部分是杨木纤维素、膨润土在引发剂作用下产生可以进行接枝反应的活性中心;第二部分是纤维素、膨润土与AA,AMPS的接枝反应,包括链引发、链增长和链终止等。第三部分是接枝后的聚合物在交联剂的作用下交联共聚,最终形成复合高吸水树脂。

图1 高吸水树脂合成路线示意图

1.4 性能测试

1.4.1 吸水性能测试

在500 mL烧杯中加入200 mL去离子水,100 mL烧杯中加入30 mL0.9%NaCl溶液,加入准确称取的0.1 g(m0)树脂,室温下静置2 h使树脂充分吸水,取干净的过滤袋,在电子天平上称得过滤袋质量为m1,将吸水树脂与吸收介质倒入过滤袋,悬挂至不再滴水,再次称过滤袋与吸水树脂的质量m2。计算公式如下:

S—吸液倍率,g·g-1;m0—树脂质量,g;m1—过滤袋质量,g·g-1;m2—吸液后树脂与过滤袋的质量,g·g-1。

1.4.2 循环使用性能的测定

精确称量0.1 g树脂,用2.4.1中的方法进行吸水倍率测试,并计算出第一次吸水试验的吸水倍率S1,再将装有树脂的过滤袋60 ℃干燥至恒重,在进行下一次吸水试验计算吸水倍率S2,反复进行,得出第三次吸水倍率S3,第四次吸水倍率S4,第五次吸水倍率为S5。用相对吸水率来表示重复使用性能,计算公式为:

Xn—第n次吸水试验的相对吸水率,%;Gn—第n次试验的吸水倍率,g·g-1;G1—第一次试验的吸水倍率,g·g-1;n—试验次数。

1.5 结构表征

FT-IR:采用傅里叶变换红外光谱仪测试样品的红外光谱,用溴化钾制备压片,扫描范围500 cm-1~4 000 cm-1。TGA:采用热重分析仪对样品进行热稳定性测试,温度范围0 ℃~600 ℃,升温速率10 ℃·min-1。XRD:采用X射线衍射测试仪对样品进行测试。SEM:采用扫描电镜对结构进行观察,使用前需喷金处理。

2 结果讨论与分析

2.1 FT-IR分析

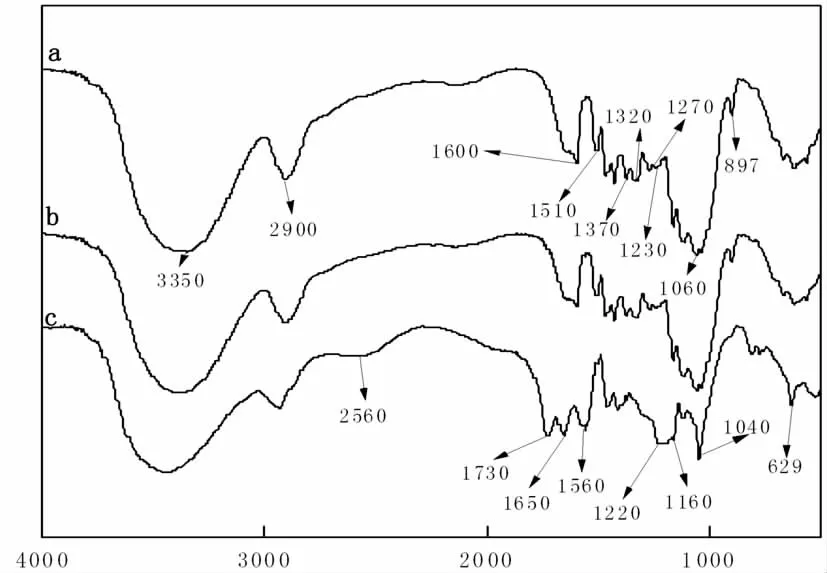

原废弃杨木屑(a)、预处理杨木屑(b)和杨木-膨润土高吸水树脂(c)的红外光谱如图2所示。可以看到,线a与线b基本相似,说明预处理并没有破坏杨木屑的化学结构,曲线c中,2 560 cm-1处为羧基中—OH的伸缩振动峰,1 730和1 560 cm-1分别为酯键中羰基的伸缩振动吸收峰和反对称伸缩振动吸收峰,1 210~1 163 cm-1处的强吸收是酯键的特征吸收峰,由此说明AA成功接枝到杨木屑上[14]。1 040和629 cm-1处分别是—S=O的对称伸缩振动吸收峰和伸缩振动吸收峰,说明AMPS的成功接枝。曲线c中,1 600、1 510、1 060、897 cm-1几处的特征峰消失,由此说明杨木-膨润土复合高吸水性树脂的成功制备。

λ/cm-1图2 (a)原废弃杨木屑、(b)预处理杨木屑、(c)杨木-膨润土高吸水树脂红外光谱图

2.2 XRD分析

原废弃杨木屑(a)、预处理杨木屑(b)和吸水树脂(c)的XRD衍射图谱如图3示。图中,曲线的峰表示晶体,基线背景表示聚合物中的非晶相[15]。原杨木屑和预处理杨木屑的XRD图谱大致相同,都有3个明显的特征衍射峰,分别位于15.4°,22.3°和34.7°处,说明二者都具有一定的晶体结构;但预处理后的曲线峰强度有所减弱,说明碱处理对破坏了一部分结晶键。而树脂的特征衍射峰并不明显,可观察到两个,分别位于7.0°和21.5°,相比杨木屑,特征峰强度低且有所偏移,说明聚合反应的进行破坏了原有的结构和键,形成了结晶度低的树脂,验证了反应的进行。

2θ/(°)图3 (a)原杨木屑、(b)预处理杨木屑、(c)杨木-膨润土高吸水树脂XRD衍射图

2.3 SEM分析

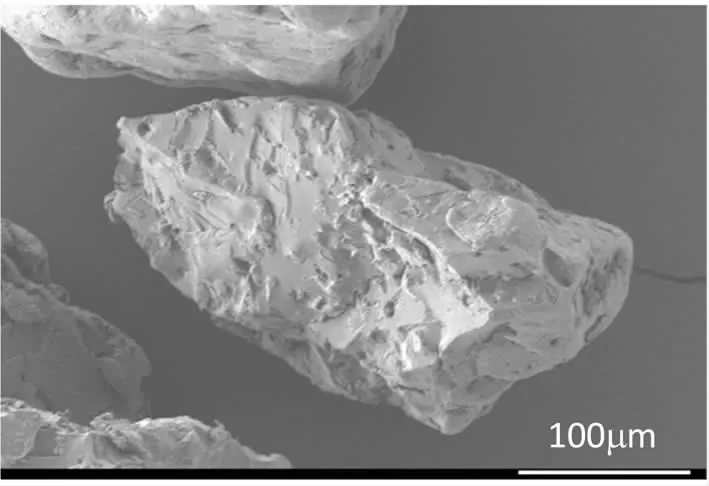

为了观察原料及树脂的表面特征,分别对原杨木屑、预处理木屑和树脂进行了电镜扫描。图4中A、B分别为放大800和300倍的原杨木屑表面形貌,可以看到未经过碱处理的杨木屑多为棍状结构,表面结构更为紧致。从C和D可以看出,经过碱处理后的杨木屑结构更为松散,棍状结构的木屑数量减少,且表面出现较多的孔洞结构,这是因为稀碱使杨木屑表面的纤维素降解,导致杨木屑表层结构开裂破损,比表面积增大,且使得裸露的木质素增多,有利于后续接枝反应的进行[16]。E、F分别是放大250和800倍的吸水树脂的形貌结构图,可以看到,树脂颗粒具有疏松多孔的结构,表面有褶皱且凹凸不平,这就使得树脂可以大幅度溶胀,同时树脂的吸水率和吸水速率也得到提高。

图4 原杨木屑、预处理杨木屑、吸水树脂SEM

2.4 热稳定性分析

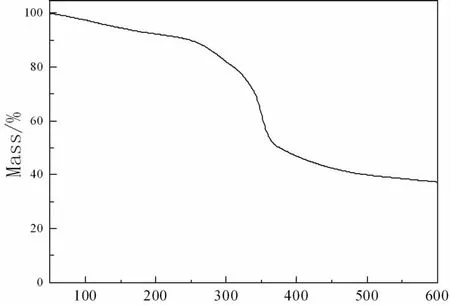

图5为高吸水树脂的热重分析图。由图可知,树脂的失重分成3个阶段,第一阶段位于50 ℃~280 ℃,失水率约为10%,曲线下降趋势较慢,是树脂表面的水分丧失造成的;第二阶段在280 ℃~350 ℃,失水速率大大增加,失水率约为40%,是树脂结构中以氢键结合的水分丧失造成的;第三阶段位于350 ℃~600 ℃,是树脂骨架破坏、碳化造成的损失。依此可知,在280 ℃前树脂能保持自身结构,表明其热稳定性良好[17]。

T/℃图5 树脂热重分析图

2.5 吸水树脂强度分析

取少量吸水树脂在水中充分溶胀,用滤布滤去水分,观察充分溶胀的吸水树脂的形态和机械强度。由图6可知,充分溶胀后的树脂能保持原本的颗粒形态,并没有崩解融化,由此表明合成的杨木-膨润土高吸水树脂有良好的机械性能。

图6 充分溶胀后的吸水树脂

2.6 实验条件对树脂吸液倍率的影响

2.6.1 杨木屑用量对树脂吸液倍率的影响

在m(AA):m(AMPS):m(KPS):m(MBA):m(BT)=4:2:0.04:0.012:0.25,中和度为65%的条件下,探究不同杨木屑用量对树脂吸液倍率的影响。通过图7可知,在杨木屑用量为2.0 g时,吸液倍率达到最高,吸去离子水倍率为461.6 g·g-1,吸生理盐水倍率为40.65 g·g-1。当杨木屑用量小于2 g时,树脂吸液倍率逐渐升高,大于2 g后开始降低,这是由于改性后的杨木屑通过提供接枝中心和大量亲水基团来影响树脂的吸水性能,亲水基团越多,越有利于吸水;杨木屑用量过少,接枝中心不足导致无法形成疏松多孔的结构,用量过多又会导致接枝中心过多,接枝形成的链短,形成的树脂结构过于松散,两种情况不利于形成吸液倍率高的树脂。综合考虑,杨木屑的最佳用量为2 g。

m(YWC)/g图7 杨木屑用量对树脂吸液倍率的影响

2.6.2 AA:AMPS对树脂吸液倍率的影响

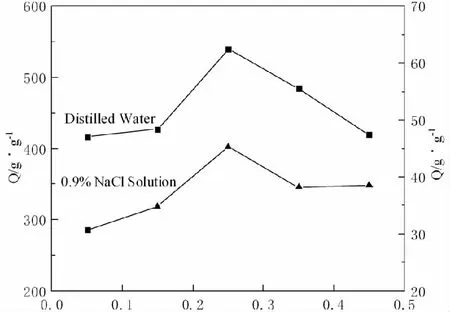

在m(YWC):m(KPS):m(MBA):m(BT)=2:0.04:0.012:0.25,中和度为65%的条件下,探究单体比例对树脂吸液倍率的影响。从图8中可以看出,AA:AMPA=5:4时,树脂吸去离子水的倍率为539.5 g·g-1,吸盐水倍率为45.3 g·g-1。当AA:AMPS比例小于5:4时,随着AA:AMPS的比例增加,树脂吸去离子水和生理盐水的倍率随比例的增加而增加,当比例大于5:4时,树脂的吸液倍率随比例的增加而减少,这是因为AA中的羧基、AMPS的磺酸基和酰胺基都有亲水性,羧基的亲水性最大。当AA:AMPS比例太小时,亲水基团的亲水性总和没有达到最佳,以酰胺基和磺酸基为主;当AA:AMPS比例太大,亲水基团之间的协同关系减弱,反而不利于吸水。综合上述因素,AA:AMPS最佳单体比例为5:4。

AA:AMPS图8 单体比例对树脂吸液倍率的影响

2.6.3 AA中和度对树脂吸液倍率的影响

在m(YWC):m(AA):m(AMPS):m(KPS):m(MBA):m(BT)=2:4:2:0.04:0.012:0.25的情况下,探究丙烯酸不同中和度对树脂吸液倍率的影响。从图9可以看出,中和度为65%时,树脂吸去离子水的倍率为539.5 g·g-1,吸生理盐水的倍率为45.3 g·g-1。当丙烯酸的中和度从45%增加65%时,随着中和度的增加,树脂的吸液性能也在逐渐增加,当中和度大于65%时,吸液性能开始随中和度的增加而下降,这是因为丙烯酸中的羧基带负电荷,活性大,若中和度过低,反应迅速,导致大量的羧基自交联而阻碍合成反应的进行;若中和度过高,过多的钠离子则会屏蔽羧基,使反应的活性降低,导致反应不能充分进行。钠离子的加入还能提高合成树脂内部的渗透压,有利于增大吸水倍率。综合考虑,丙烯酸的最佳中和度为65%。

Neutralization of AA/%图9 丙烯酸中和度对树脂吸液倍率的影响

2.6.4 引发剂对树脂吸液倍率的影响

在m(YWC):m(AA):m(AMPS):m(MBA):m(BT)=2:4:2:0.012:0.25,丙烯酸中和度为65%的情况下,探究不同引发剂用量对树脂吸液倍率的影响。由图10可知,加入0.04 g引发剂时,树脂吸去离子水的倍率为539.5 g·g-1,吸生理盐水的倍率为45.3 g·g-1。当引发剂用量小于0.04 g时,随着引发剂的用量增加,树脂吸液倍率也随之增加,当引发剂用量大于0.04 g时,反之,这是因为制备高吸水性树脂的反应是自由基反应,引发剂提供了活性自由基,引发反应。当引发剂太少,会出现反应速度慢、反应时间长,反应进行的不够充分的问题,不利于树脂的制备和性能;加入的引发剂过多会导致自由基链反应提前终止,使得聚合形成的链短,制备的树脂结构不够紧密,降低其吸水性能。综合考虑,引发剂的最佳用量为0.04 g。

m(KPS)/g图10 引发剂用量对树脂吸液倍率的影响

2.6.5 交联剂用量对树脂吸液倍率的影响

在m(YWC):m(AA):m(AMPS):m(KPS):m(BT)=2:4:2:0.04:0.25,中和度为65%的情况下,探究不同交联剂用量对树脂吸液倍率的影响。由图11可知,加入0.012 g交联剂时,树脂吸去离子水的倍率为539.5 g·g-1,吸生理盐水的倍率为45.3 g·g-1。当交联剂用量小于0.012 g时,随着MBA用量增加树脂吸液倍率增加,用量大于0.012 g时,树脂吸液倍率随交联剂的增加减少,这是因为交联剂能使长链分子相互交联,有利于形成立体三维网络结构,当交联剂用量太少时,形成的网络结构过于疏松,不利于吸液;当交联剂太多,形成的网络结构又太致密,不利于水分在结构中储存,则降低吸液倍率。综合考虑,合成树脂交联剂的最佳用量为0.012 g。

m(MBA)/g图11 交联剂用量对树脂吸液倍率的影响

2.6.6 膨润土用量对吸水树脂的影响

在m(YWC):m(AA):m(AMPS):m(KPS):m(MBA)=2:4:2:0.012:0.25,中和度为65%的情况下,探究不同膨润土用量对树脂吸液倍率的影响。由图12可知,当膨润土用量为0.25 g时,树脂吸液倍率最高。此时,树脂吸去离子水的倍率为539.5 g·g-1,吸生理盐水的倍率为45.3 g·g-1。当膨润土用量小于0.25 g时,随着膨润土用量增加,树脂的吸液倍率也在增加,大于0.25 g时开始降低。这是因为膨润土的主要成分为蒙脱石,带部分正电荷,能够提供交联点,提高交联密度[18]。当蒙脱石的用量太少,形成的网络结构相对疏松不利于锁住水分子,当蒙脱石用量过多又会导致树脂交联密度过高导致不能很好地吸水膨胀,过多过少不利于树脂的吸水性能。综上所述,膨润土的最佳用量为0.25 g。

m(Bt)/g图12 膨润土用量对树脂吸液倍率的影响

2.7 吸水动力学实验

图13为高吸水树脂吸水动力学图。由图中曲线a可知,在0~20 min时,树脂吸水速率较快,时长为30 min时树脂吸水基本到达平衡。由此建立二级动力学模型:直线b为t/Q与t的相关线,通过拟合得出,R值为0.9983,可见二者相关性较大,树脂吸水符合二级动力学。分析出树脂吸水符合二级动力学,可对树脂在吸水速率方面提供一定参考,树脂在较短时间内达到吸水平衡,可应用于需快速吸水的场景。

t—为树脂吸水时间,min;Qt—为树脂在t时间内的溶胀倍率,g·g-1;k为吸水速率常数;Qe—为树脂的平衡溶胀倍率,g·g-1。

t/min图13 树脂吸水动力学

2.8 不同pH溶液中树脂的吸水性能

用1 mol·L-1的NaOH溶液和1 mol·L-1的盐酸配制不同pH的溶液,并用pH计进行检测。探究不同pH溶液中树脂的吸水倍率,整理数据如图14所示。在水溶液pH=8时,树脂的吸水倍率最高,为501.5 g·g-1,当pH在2~12之间时,树脂的吸水倍率随pH的增大先增加后减少,这是因为在酸性溶液中由于羧基磺基基团的质子化作用,降低了吸水树脂内部的阴离子基团数量减少,斥力下降,使得树脂不能充分舒展溶胀;当水在强碱性条件下时,大量的阴离子产生了电屏蔽效应,削弱了阴离子的排斥作用,导致树脂吸水倍率降低[19]。由此可得,杨木-膨润土高吸水树脂在弱碱性条件下吸液性能最好。

pH图14 不同pH溶液中树脂吸水性能

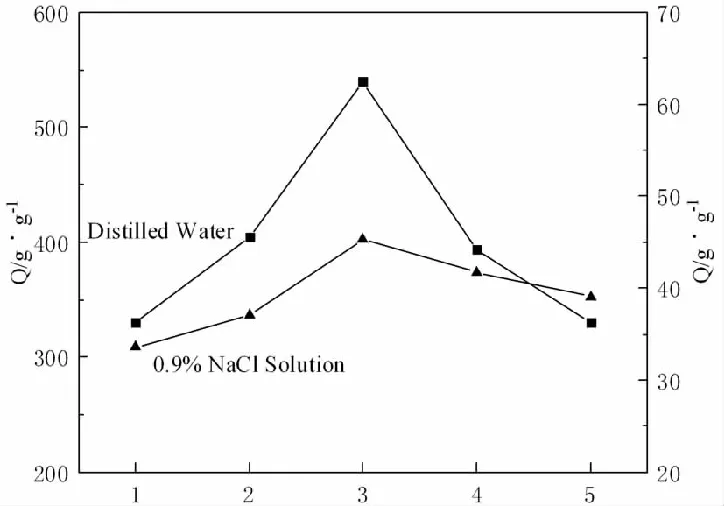

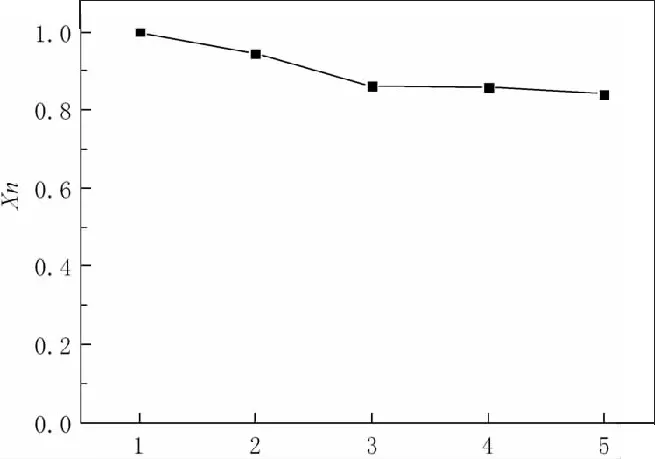

2.9 吸水树脂循环性能探究

高吸水树脂在实际应用中,如农业保水剂、混凝土填料以及工业吸附剂等,通常需要经历反复的吸水和失水过程,因此循环性能是衡量高吸水树脂性能的一个重要指标。图15为吸水树脂的循环性能测试结果。由图可知,随着使用次数的增加,树脂的吸能水性能有所降低,初次吸水溶胀率为530.2 g·g-1,当经过反复吸水至第五次时,每克树脂仍能吸收445.9 g水,是初次吸水倍率的84.12%,仍然具有较好的吸水能力,说明树脂的循环使用性能较好。图16为循环使用5次后树脂的结构图,可以看到树脂仍是较为紧致的颗粒状,表明数值在循环使用后,主体部分仍是呈现较好的结构,树脂的结构较为稳定。

Cvcles number图15 树脂循环使用性能

图16 树脂循环5次后SEM

3 结论与展望

本文以废弃的杨木屑为基底,经预处理后与膨润土制备了高吸水树脂,探究了合成高吸水树脂的最佳反应条件,当m(YWC):m(AA):m(AMPS):m(KPS):m(MBA):m(BT)=2:5:4:0.04:0.012:0.25,丙烯酸中和度为65%时,所制高吸水树脂吸水倍率为539.5 g·g-1,吸生理盐水倍率为45.3 g·g-1。

对杨木-膨润土高吸水树脂进行了性能测定和结构表征,表明合成的树脂是具有疏松褶皱结构的粒状体,且合成的高吸水性树脂具有溶胀速率快,循环性能较好,pH响应强等特点,充分溶胀后树脂仍能保持颗粒形状,具有良好的机械强度。本文以废弃木屑为原料进行功能化材料的制备,体现了绿色环保,可持续发展的理念,意在提供一种利用天然产物合成所需目标产物的思路,为生物质的开发利用提供一种借鉴。