铌钛微合金化对δ-相变诱导塑性钢组织和拉伸性能的影响

2021-12-15王俊峰

王俊峰, 王 利

(宝山钢铁股份有限公司中央研究院(技术中心),汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900)

0 引 言

近20 a来,钢质车身轻量化的发展主要通过提高汽车用钢的比强度(强度与密度之比)来实现;先进高强钢如淬火配分(QP)钢、中锰钢、相变诱导塑性(TRIP)钢、双相钢等的开发也是从提高强度的角度来提高比强度,从而实现车身的轻量化[1-2]。但是,钢板的强度不可能无限提高。高铝低密度钢为提高钢的比强度提供了新的思路[3-4]。其中,δ-TRIP钢因具有良好的力学性能、低密度等优势,有望成为最具应用前景的轻量化材料[5];但是,δ-TRIP钢组织中存在的粗大δ铁素体恶化了该钢的性能,从而限制了该钢的应用范围。因此,如何通过改善δ-TRIP钢组织中的δ铁素体,精准调控各相相对含量来实现优异的强塑性成为该钢发展和应用的关键。

铌钛微合金化作为组织调控的有效手段,可以通过控制碳氮化物在不同热加工阶段的析出而起到细晶强化和析出强化的效果,进而提高材料的强度;近年来铌钛微合金化已成功应用于铁铝轻质钢和中高锰含量轻质高强钢[6-7],但是鲜见铌钛微合金化对δ-TRIP钢组织与性能影响的报道。因此,作者在δ-TRIP钢中添加铌与钛元素,研究了铌钛微合金化对δ-TRIP钢显微组织与拉伸性能的影响,为δ-TRIP钢的成分优化提供理论依据与试验参考。

1 试样制备与试验方法

试验钢为在500 kg真空感应炉中熔炼并浇注成的δ-TRIP钢锭,实测化学成分见表1,其中2#试验钢中含有质量分数0.03%的铌元素与0.092%的钛元素。将钢锭经1 250 ℃保温1 h后粗轧,终轧温度900 ℃,得到厚度为32 mm的板坯,轧后空冷至室温。将板坯加热至1 200 ℃保温2.5 h,在880 ℃以上经过4道次轧制获得厚度为3.4 mm的热轧板,水冷至700 ℃保温1 h后随炉冷却以模拟卷取过程。将热轧板酸洗后冷轧,得到厚度为1.2 mm的轧硬板,在轧硬板上截取尺寸为450 mm×150 mm×1.2 mm的试样,采用SIROLI SIMULATOR型连退模拟装置对其进行退火处理,即以5 ℃·s-1加热速率升温至830 ℃保温60 s后,以40 ℃·s-1冷却速率快冷至430 ℃保温180 s,随后以30 ℃·s-1速率冷却至室温。

表1 试验钢的化学成分(质量分数)

退火后的纵截面(沿轧制方向)试样经镶嵌、研磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用Axio Imager A2m型光学显微镜(OM)和ULTRATM 55型场发射扫描电子显微镜(SEM)观察组织和析出相的微观形貌。利用电子背散射衍射技术(EBSD)对残余奥氏体分布、晶界分布进行表征,通过HKL数据采集系统和Channel5分析软件进行数据采集和分析,得到奥氏体与铁素体晶粒尺寸分布及晶界取向角分布等信息。通过磁性法[8]计算残余奥氏体含量。采用扫描电子显微镜附带的能谱分析仪(EDS)对析出相的微区化学成分进行分析。在退火后的试样上平行于轧制方向制取透射电镜试样,将试样研磨至厚度为80 μm,冲孔成直径为3 mm的小圆片,在体积分数5%高氯酸酒精溶液中进行电解双喷抛光,采用JEOL 2100F型场发射透射电镜(TEM)观察析出相的微观结构。按照ASTM E 8M-04,在退火后的试样上平行于轧制方向加工出标距为50 mm的拉伸试样,在Instron 5581型万能试验机上进行室温拉伸试验,拉伸速度为3 mm·min-1,由真应力-真应变曲线求导得到应变硬化率-真应变曲线;采用ULTRATM 55型场发射扫描电子显微镜观察断口形貌以及断口附近的截面形貌。

2 试验结果与讨论

2.1 显微组织

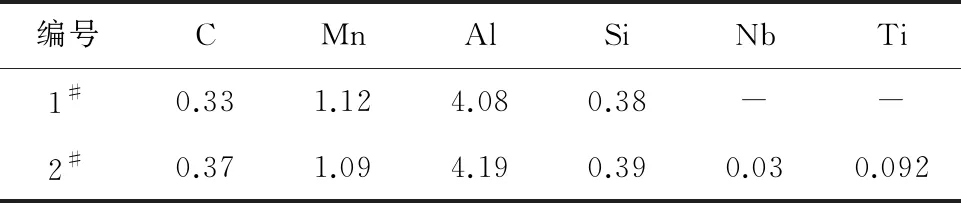

由图1可以看出:1#试验钢与2#试验钢的组织都沿轧制方向呈带状分布,均主要由粗大的δ铁素体条带与细小α铁素体/残余奥氏体条带组成。其中,δ铁素体条带来源于试验钢凝固组织中的枝晶部分,而α铁素体/残余奥氏体条带来源于凝固组织中枝晶间的高温奥氏体分解产物。在热轧过程中,组织中的枝晶部分和枝晶间产物沿轧制方向延展而形成条带组织。δ铁素体在热轧和随后退火过程中很难发生相变及再结晶,因此其尺寸比较粗大;枝晶间产物在退火过程中发生相变,最终形成α铁素体和残余奥氏体。铌钛微合金化未改变δ-TRIP钢组织呈带状分布的特点,这可能是由于δ铁素体在退火过程中很难发生相变及再结晶,铌与钛通过析出碳化物钉轧晶界所起到细化晶粒作用减弱所致。试验钢组织中的残余奥氏体主要呈块状,计算得到1#试验钢与2#试验钢中残余奥氏体的体积分数分别为21.4%和19.1%。1#试验钢组织中铁素体晶粒尺寸介于0.5~17 μm之间,晶粒尺寸大于6 μm的占比为6.94%;2#试验钢组织中铁素体晶粒尺寸范围为0.5~12 μm,晶粒尺寸大于6 μm的占比仅为3.25 %,尺寸介于1~2 μm之间的晶粒明显多于1#试验钢中的。计算得到,1#试验钢组织中δ铁素体、α铁素体和残余奥氏体的平均晶粒尺寸分别为6.6,1.23,0.97 μm,而1#试验钢组织中δ铁素体、α铁素体和残余奥氏体的平均晶粒尺寸分别为6.0,1.17,0.98 μm。由此可知,铌钛微合金化可细化试验钢组织中的铁素体晶粒,缩小铁素体晶粒尺寸的变化范围,但不会改变铁素体晶粒的尺寸分布。

将试验钢中大于15°的晶界定义为大角度晶界,小于15°的晶界定义为小角度晶界。由图2可知:铌钛微合金化后试验钢铁素体,尤其是δ铁素体中存在大量的小角度晶界,统计得到小角度晶界占比由未微合金化的24%提高到73%。铌与钛的添加使试验钢基体组织中形成大量析出相,钉扎晶界使铁素体的回复和再结晶不充分[9-10],因此形成大量小角度晶界。

图2 不同试验钢的晶界形貌及取向角分布

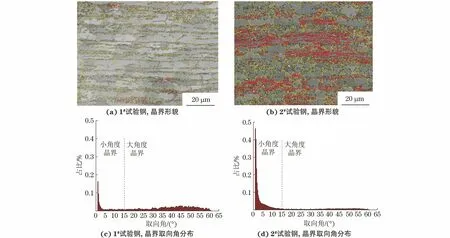

研究发现,在含铌与钛的微合金钢的凝固或热轧过程中析出的碳化物尺寸通常较粗大,而在临界区退火与随后冷却过程中析出的碳化物尺寸则较细小[11-13]。因此,有必要对2#试验钢中析出相的析出行为进行分析。观察发现,2#试验钢中的析出相主要分为两类:第一类析出相呈矩形,数量较少但尺寸较大(约5 μm),EDS分析结果表明该类析出相主要为(Nb, Ti)(C, N)相,如图3所示。这些含钛的大尺寸碳氮化物熔点较高,形成于凝固过程中,具有很好的热稳定性,在随后热处理过程中很难溶解;这类碳氮化物的存在会减弱铌与钛的析出强化作用,并恶化钢的塑性。另一类析出相呈椭圆形,数量较多,尺寸较小,介于50~200 nm之间,该类析出相具有面心立方结构,结合EDS分析结果可知为Ti(C, N)相,如图4所示。这些析出相主要分布于铁素体基体上,除了起到析出强化外,还起到钉扎亚晶界或位错的作用。

图3 2#试验钢中矩形析出相的SEM形貌及EDS谱

图4 2#试验钢中椭圆形析出相的TEM形貌,衍射花样与EDS谱

2.2 力学性能

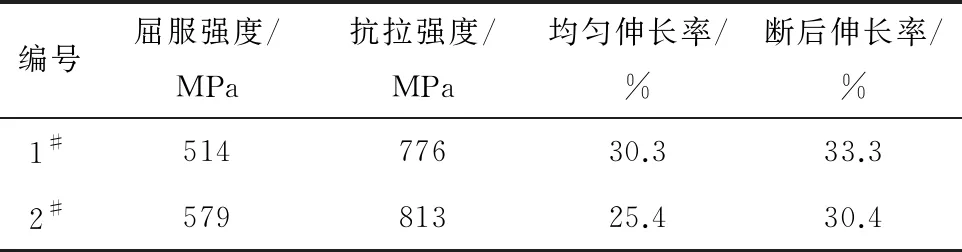

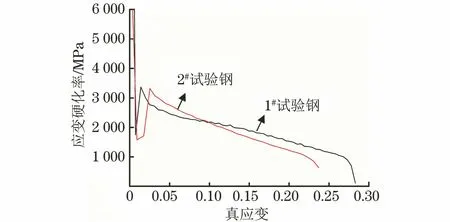

由表2可以看出:与1#试验钢相比,2#试验钢的屈服强度和抗拉强度分别增加了65,37 MPa,而断后伸长率由33.3%降低至30.4%。由图5可知,在均匀变形阶段(真应变为0.03~0.20),试验钢的应变硬化率都呈降低趋势,但2#试验钢的应变硬化率下降的速率更快。TRIP钢应变硬化率的变化反映了变形过程中残余奥氏体含量的变化[14]。测得拉伸试验后,1#试验钢与2#试验钢的残余奥氏体体积分数分别降低至4.8%,4.9%。在变形过程中,残余奥氏体在应变作用下逐渐转变为马氏体[1]。随着奥氏体含量的减少,钢的加工硬化能力减弱,导致应变硬化率降低。由应变硬化率的变化曲线可知,2#试验钢具有较低的奥氏体稳定性,这也是其均匀伸长率较低的原因。在δ-TRIP钢变形过程中,在粗大的δ铁素体中发生应力集中而使其首先发生塑性变形[14],因此屈服强度的增加反映了δ铁素体的强化。由上述组织分析可知,铌钛微合金化对δ铁素体的细化作用不明显;同时由于铌与钛的含量较低,且大部分以碳化物形式析出,因此铌与钛的固溶强化效果很弱。由此可知,试验钢中δ铁素体内形成的析出相是其屈服强度提高的主要原因。铌钛微合金化对试验钢抗拉强度的影响不大,推测是因为大尺寸碳氮化物的析出消耗了大量的铌、钛元素,削弱了细小析出相的强化效果,且奥氏体含量及其稳定性的降低也减弱了相变强化作用。可知,大尺寸(Nb, Ti)(C, N)相的存在恶化了试验钢的塑性。因此,2#试验钢的断后伸长率降低。

表2 不同试验钢的拉伸性能

图5 不同试验钢的应变硬化率-真应变曲线

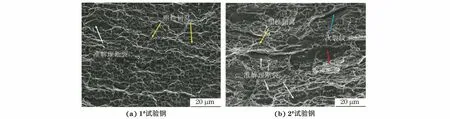

由图6可知:1#试验钢和2#试验钢在变形过程中的裂纹萌生和扩展方式相似,即在变形过程中,残余奥氏体在应变作用下转变为马氏体[1],变形在软相铁素体与硬相马氏体界面处聚集进而形成孔洞,导致微裂纹在孔洞处萌生;随变形的进行,裂纹沿拉伸方向扩展,最终导致试样断裂。2#试验钢中大尺寸的(Nb, Ti)(C, N)相也是裂纹萌生的位置。

图6 不同试验钢拉伸试样断口附近的截面SEM形貌

由图7可知:1#试验钢断口由韧窝和少量小准解理断裂面组成,主要断裂类型为韧性断裂;2#试验钢的断裂类型为由韧性断裂和解理断裂组成的复合断裂,断口上存在大尺寸的解理断裂面与二次裂纹,解理断裂面多位于δ铁素体上,裂纹通过沿晶或穿晶扩展形成。

图7 不同试验钢的拉伸断口形貌

3 结 论

(1) 试验钢组织沿轧制方向呈带状分布,主要由δ铁素体条带与α铁素体/残余奥氏体条带组成,铌钛微合金化细化了试验钢中的铁素体晶粒,使铁素体中形成了大量小角度晶界,并降低了残余奥氏体含量;铌钛微合金化试验钢中形成了尺寸约5 μm的矩形(Nb, Ti)(C, N)相和尺寸为50~200 nm的椭圆形Ti(C, N)相。

(2) 与未添加铌与钛的试验钢相比,铌钛微合金化试验钢的屈服强度和抗拉强度分别增加了65,37 MPa,而断后伸长率由33.3%降低至30.4%;在拉伸过程中,铌钛微合金化试验钢中的裂纹在铁素体与马氏体界面处和(Nb, Ti)(C, N)相处形核,断裂类型为由韧性断裂和解理断裂组成的复合断裂。