高干涉量压合衬套强化铝合金孔结构的疲劳性能

2021-12-15倪孟龙

王 强,赵 勇,倪孟龙

(1.中国航发北京航空材料研究院第五研究所,北京 100095;2.航空材料先进腐蚀与防护航发重点实验室,北京 100095;3.成都飞机设计研究所,成都 610091)

0 引 言

飞机中大量的结构件均是通过紧固孔进行机械连接的,这些紧固孔起到连接与传递载荷的作用。紧固孔是飞机结构中易产生应力集中的薄弱部位,在较大的循环应力下易产生疲劳裂纹。目前,广泛采用冷挤压方法、干涉配合连接方法等抗疲劳强化技术来解决紧固孔的疲劳问题,且有关冷挤压与干涉配合连接强化后紧固孔的残余应力分布与疲劳寿命方面的研究很多[1-5]。但是冷挤压技术无法实现衬套的安装,而干涉配合连接技术受制于其安装工艺而无法获得较大的干涉量,导致其疲劳强化效果不佳。高干涉量压合衬套强化技术是一种干涉配合衬套安装方法,其工艺过程与开缝衬套冷挤压的工艺过程极其相似,相对于常规的干涉衬套安装方法,具有干涉量大、安装操作简单,以及安装后孔结构的疲劳性能好等优点[6],可用于飞机机翼/机身等关键承力连接处。目前,美国对高干涉量压合衬套强化技术的研究较多,而国内几乎未见相关研究的公开报道。作者以飞机常用7050铝合金孔结构件为研究对象,利用高干涉量压合衬套强化技术,分别采用单侧挤压强化和两侧挤压强化两种工艺对孔结构件进行强化,研究了该强化技术对孔结构件残余应力和疲劳性能的影响,并采用梯形累积法对疲劳裂纹扩展速率进行定量反推,探讨了该强化技术对疲劳裂纹萌生寿命和扩展寿命的影响。

1 试样制备与试验方法

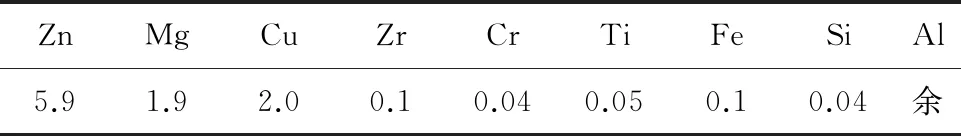

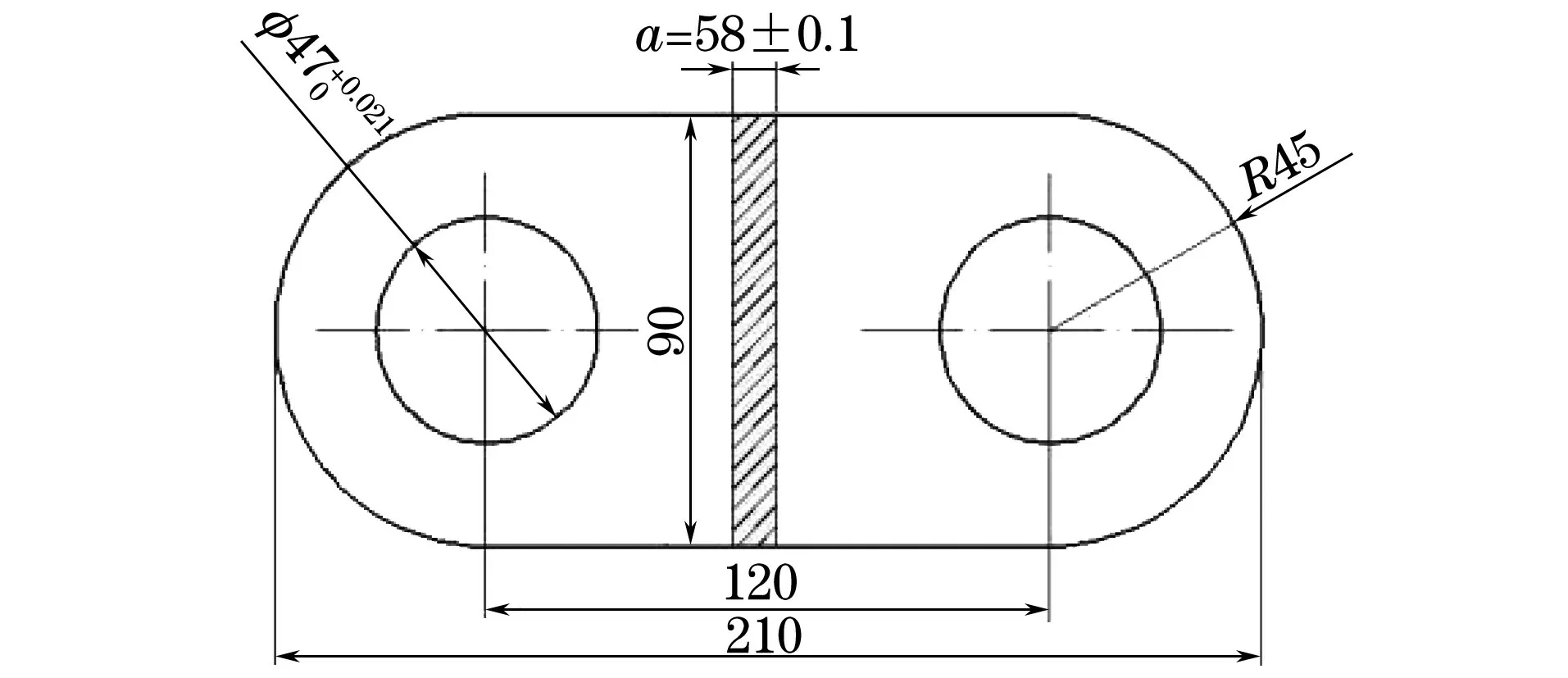

试验材料为经熔炼铸造、均匀化处理、热轧而制成的厚80 mm的7050铝合金板,热处理状态为T7451态,化学成分见表1。在铝合金板上截取如图1所示的含孔试样,试样的厚度为58 mm,两个孔的直径均为47 mm。

表1 7050铝合金的化学成分(质量分数)

图1 试样的形状与尺寸

采用BB-30型挤压设备对试样上的孔进行高干涉量压合衬套强化处理,挤压用芯棒和其他工具均为标准配套工具。高干涉量压合衬套强化工艺如图2所示,具有一定过盈量的芯棒工作端从衬套内强行通过,将衬套扩张后安装在孔上,孔壁发生弹塑性变形而获得疲劳强化效果。分别采用单侧挤压强化和两侧挤压强化两种工艺对孔进行强化,不同工艺下的挤压次数均为2次,单次挤压过盈量(芯棒工作端直径与衬套挤压强化前内径的差值除以衬套挤压强化前的内径)为2%,其中单侧挤压强化时,芯棒均由孔的同一侧挤入,而两侧挤压强化时,芯棒先后由孔的两侧分别挤入。

图2 高干涉量压合衬套强化工艺示意

采用X-3000型应力测定仪,从孔边开始沿直径方向测距孔边不同距离处的残余应力,采用铬靶材Kα射线,(311)衍射晶面,准直管直径为1.5 mm,管电流为6.5 mA,管电压为30 kV。在MTS50t型轴向伺服疲劳试验机上进行室温疲劳试验,试验最大应力为140 MPa,应力比为0.06,试验结束后用FEI QUANTA600型扫描电镜观察疲劳断口形貌。

2 试验结果与讨论

2.1 残余应力

在两侧挤压强化工艺下,将第一次挤压时的挤入端标记为试样的挤入端,第一次挤压时的挤出端标记为试样的挤出端。由图3可知,未挤压强化试样孔边的残余应力较小,且残余压应力场深度较小。单侧挤压强化试样挤入端和挤出端的残余应力具有明显差异:挤入端孔边处的残余压应力为132 MPa,最大残余压应力为143 MPa,残余压应力场的深度约为12 mm;挤出端孔边处的残余压应力为192 MPa,比挤入端的高45%,最大残余压应力为207 MPa,比挤入端的高45%,残余应力场深度与挤入端的相当。可知,单侧挤压强化试样挤出端的强化效果优于挤入端的。两侧挤压强化试样挤入端和挤出端的残余应力大小和应力场深度相当,且与单侧挤压强化试样挤出端的相当,说明两侧挤压强化后孔两端的强化效果无明显差异。

图3 未挤压强化和不同工艺挤压强化试样的残余应力分布曲线

2.2 疲劳寿命与断口形貌

由疲劳试验测得:未挤压强化试样的平均疲劳寿命仅为7.6×104周次;单侧挤压强化试样和两侧挤压强化试样的平均疲劳寿命分别为58.5×104周次和121.6×104周次,比未挤压强化试样的分别提高了770%,1 500%。由此可知,高干涉量压合衬套强化技术具有显著的疲劳强化效果,且双侧挤压强化的效果更好。

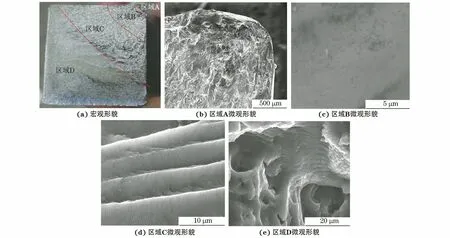

未挤压强化和不同工艺挤压强化试样的疲劳断口形貌相似,因此以两侧挤压强化试样为例对断口形貌进行分析。由图4可知,试样的疲劳断口可分为疲劳裂纹源区(区域A)、疲劳裂纹慢速扩展区(区域B)、疲劳裂纹快速扩展区(区域C)和瞬断区(区域D)。疲劳裂纹在裂纹源区萌生后向基体内部扩展,裂纹慢速扩展区中存在宽度几十至几百纳米的疲劳条带;疲劳裂纹扩展至一定长度后,由于承载截面积减小导致扩展速率增大而形成疲劳裂纹快速扩展区,该区域中存在宽度为几百纳米的疲劳条带;疲劳裂纹继续快速扩展而形成瞬断区,瞬断区主要呈韧窝形貌特征。

图4 两侧挤压强化试样疲劳断口宏观形貌和不同区域的微观形貌

由疲劳断口分析可知,疲劳裂纹均在孔壁不同位置处萌生。未挤压强化试样的疲劳裂纹源位于孔壁中部,这是由于孔壁中部的应力最大;单侧挤压强化试样的疲劳裂纹源位于挤入端孔壁处,而双侧挤压强化试样的疲劳裂纹部分在挤入端孔壁处萌生,部分在挤出端孔壁处萌生。结合残余应力和疲劳寿命测试结果分析可知:单侧挤压强化试样的挤入端残余压应力显著低于挤出端的,挤入端的强化效果较差,是孔结构的相对薄弱部位,因此疲劳裂纹在挤入端萌生;而两侧挤压强化试样挤入端和挤出端的残余压应力相当,无明显的相对薄弱位置,因此疲劳裂纹在挤入端孔壁处或挤出端孔壁处萌生。

2.3 疲劳寿命的定量反推

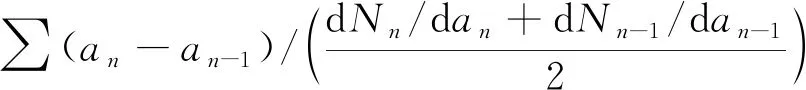

基于Pairs公式,采用梯形累积法计算疲劳裂纹扩展起始位置至疲劳裂纹扩展失稳位置之间的总疲劳条带数目,即为疲劳裂纹扩展寿命Np,计算公式[7]为

Np=∑Nn=

(1)

式中:Nn为第n点的疲劳裂纹扩展寿命;an为第n点距离疲劳裂纹源的裂纹长度;dan/dNn为第n点处的裂纹扩展速率,即为该位置处的疲劳条带宽度。

受设备分辨率限制,将观察到宽度约100 nm条带的位置定义为疲劳裂纹扩展起始位置,将初次出现韧窝的位置定义为疲劳裂纹扩展失稳位置。沿着断口主裂纹方向测断口上距疲劳裂纹源不同距离处的疲劳条带宽度,由于同一测量范围内疲劳条带宽度变化不大,同时为保证测量结果的准确性,测10个并排疲劳条带的宽度,然后取其平均值作为实测疲劳条带宽度,以减小误差[8-9]。通过式(1)计算出疲劳裂纹扩展寿命。由于疲劳裂纹快速断裂的瞬断区的寿命可忽略不计,因此在试样的疲劳寿命已知的情况下,疲劳寿命减去疲劳裂纹扩展寿命即疲劳裂纹萌生寿命。

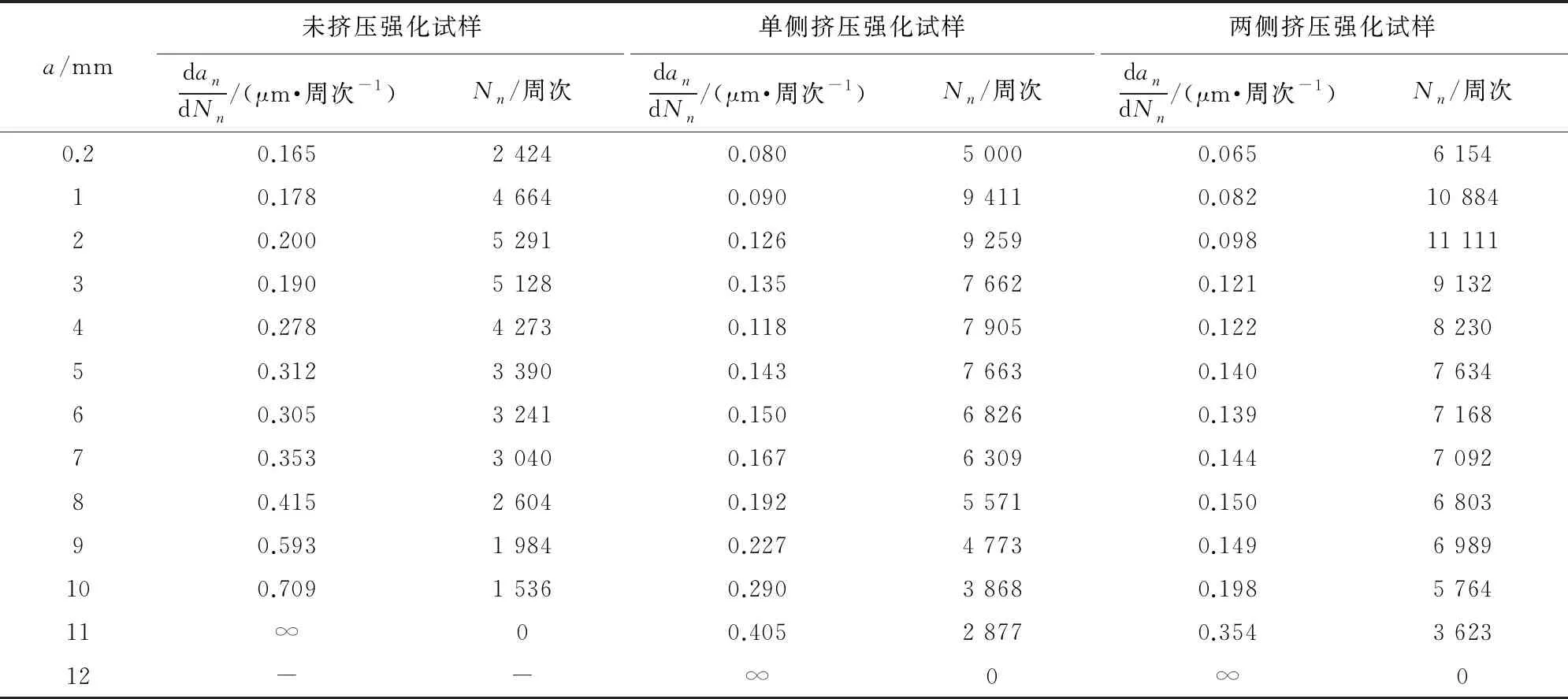

由于疲劳断口定量反推工作量很大,因此选择疲劳试验中测得疲劳寿命与平均疲劳寿命相近的试样为例,得到不同试样疲劳断口中距离疲劳裂纹源不同裂纹长度处的疲劳裂纹扩展寿命。结合式(1)得到:实测疲劳寿命为91 000周次的未挤压强化试样的疲劳裂纹扩展寿命为37 575周次,疲劳裂纹萌生寿命为53 425周次;实测疲劳寿命为510 000周次的单侧挤压强化试样的疲劳裂纹扩展寿命为77 124周次,疲劳裂纹萌生寿命为432 876周次;实测疲劳寿命为1 320 000周次的两侧挤压强化试样的疲劳裂纹扩展寿命为90 584周次,疲劳裂纹萌生寿命为1 229 416周次。可知,与未挤压强化试样相比,单侧挤压强化试样的疲劳裂纹扩展寿命和萌生寿命分别提高了105%,710%,两侧挤压强化试样的疲劳裂纹扩展寿命和萌生寿命分别提高了141%,2 200%。因此,高干涉量压合衬套强化技术可同时提高孔结构的疲劳裂纹扩展寿命和萌生寿命,且疲劳裂纹萌生寿命提高的幅度更大。

表2 计算得到不同试样疲劳断口中距离疲劳裂纹源不同裂纹长度处的疲劳裂纹扩展寿命

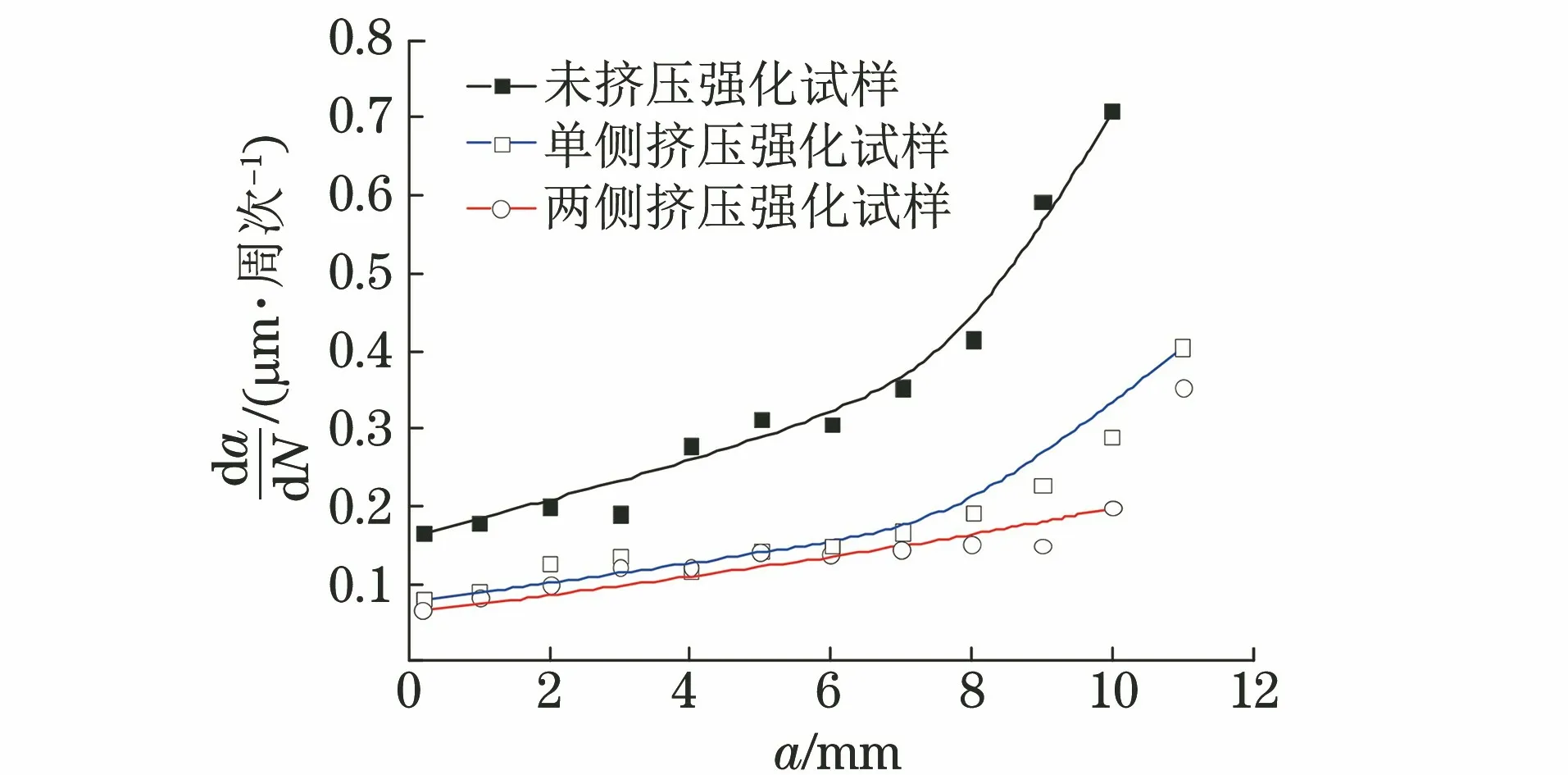

由图5可知:在疲劳裂纹扩展过程中,高干涉量压合衬套强化试样的疲劳裂纹扩展速率明显低于未挤压强化试样的,且疲劳裂纹扩展速率降低的幅度随裂纹长度的增大而增大;疲劳裂纹长度为9 mm时,强化试样的da/dN仅为未挤压强化试样的40%左右。综上可知,高干涉量压合衬套强化技术可提高孔结构的疲劳裂纹萌生寿命和扩展寿命,在裂纹长度0~11 mm范围内可有效降低疲劳裂纹扩展速率。高干涉量压合衬套强化技术提高孔结构疲劳寿命的机制主要归应于残余压应力场的作用。

图5 不同试样的疲劳裂纹扩展速率与疲劳裂纹长度的关系曲线

3 结 论

(1) 高干涉量压合衬套强化孔结构中形成深度达12 mm的残余压应力场,单侧挤压强化试样的挤入端残余压应力显著低于挤出端的,两侧挤压强化试样挤入端和挤出端的残余压应力相当;单侧挤压强化试样和两侧挤压强化试样的平均疲劳寿命分别为58.5×104,121.6×104周次,比未挤压强化试样的分别提高了770%,1 500%,高干涉量压合衬套强化技术具有显著的疲劳强化效果,且双侧挤压强化的效果更好。

(2) 试样的宏观疲劳断口可分为疲劳裂纹源区、疲劳裂纹慢速扩展区、疲劳裂纹快速扩展区和瞬断区;未挤压强化试样的疲劳裂纹源位于孔壁中部,单侧挤压强化试样的疲劳裂纹源位于挤入端孔壁处,而双侧挤压强化试样的疲劳裂纹在挤入端孔壁处或挤出端孔壁处萌生。

(3) 与未挤压强化试样相比,单侧挤压强化试样的疲劳裂纹扩展寿命和萌生寿命分别提高了105%,710%,两侧挤压强化试样的疲劳裂纹扩展寿命和萌生寿命分别提高了141%,2 200%;高干涉量压合衬套强化技术可同时提高孔结构的疲劳裂纹扩展寿命和萌生寿命,且疲劳裂纹萌生寿命提高的幅度更大。