δ相对激光选区熔化成形GH4169合金持久性能的影响

2021-12-15雷力明

石 磊,雷力明,王 威,付 鑫

(中国航发上海商用航空发动机制造有限责任公司,上海 201306)

0 引 言

GH4169合金是一种沉淀强化型Ni-Cr-Fe基高温合金,具有较高的高温强度、优异的抗疲劳和抗蠕变性能,主要用于制造航空发动机及各种工业燃气轮机中的高温部件[1]。GH4169合金主要依靠γ″-Ni3Nb共格相进行强化,且合金中铝与钛的总质量分数较低(低于2%),因此合金具有良好的焊接性能[2];激光选区熔化(SLM)技术利用高能激光束对粉末床预置粉体进行逐层分区扫描熔化,由三维模型直接制造出近终形零件,具有成形约束小、制造流程短、材料利用率高等优点。因此,SLM技术可用于制造GH4169合金复杂结构件。

与传统铸锻造组织类似,SLM成形GH4169组织中的第二相主要包括γ″相、γ′相、δ相、Laves相等[3],而第二相的形貌与含量对合金性能具有重要的影响[3-8]。研究表明,δ相的形貌与含量对铸锻造态GH4169合金高温性能有显著的影响。合金组织晶界处分布的类球状δ相可阻碍高温蠕变和高温疲劳过程中裂纹的萌生和扩展,从而延长合金的持久寿命,并提高合金的持久塑性[9];合金组织中的针状δ相会阻碍水平晶界的迁移,促进沿晶脆性开裂的发生,导致合金塑性的降低[10]。SLM成形GH4169合金组织与铸锻态组织的差异较大,δ相对其高温性能可能产生不同的影响,而目前有关δ相对SLM成形GH4169合金力学性能,尤其是对高温性能的研究报道较少。因此,作者采用SLM技术制备GH4169合金,然后设计热等静压+时效与热等静压+固溶+时效2种热处理制度控制δ相的析出,研究了δ相对合金持久性能的影响,拟为GH4169合金高温性能的优化提供试验依据。

1 试样制备与试验方法

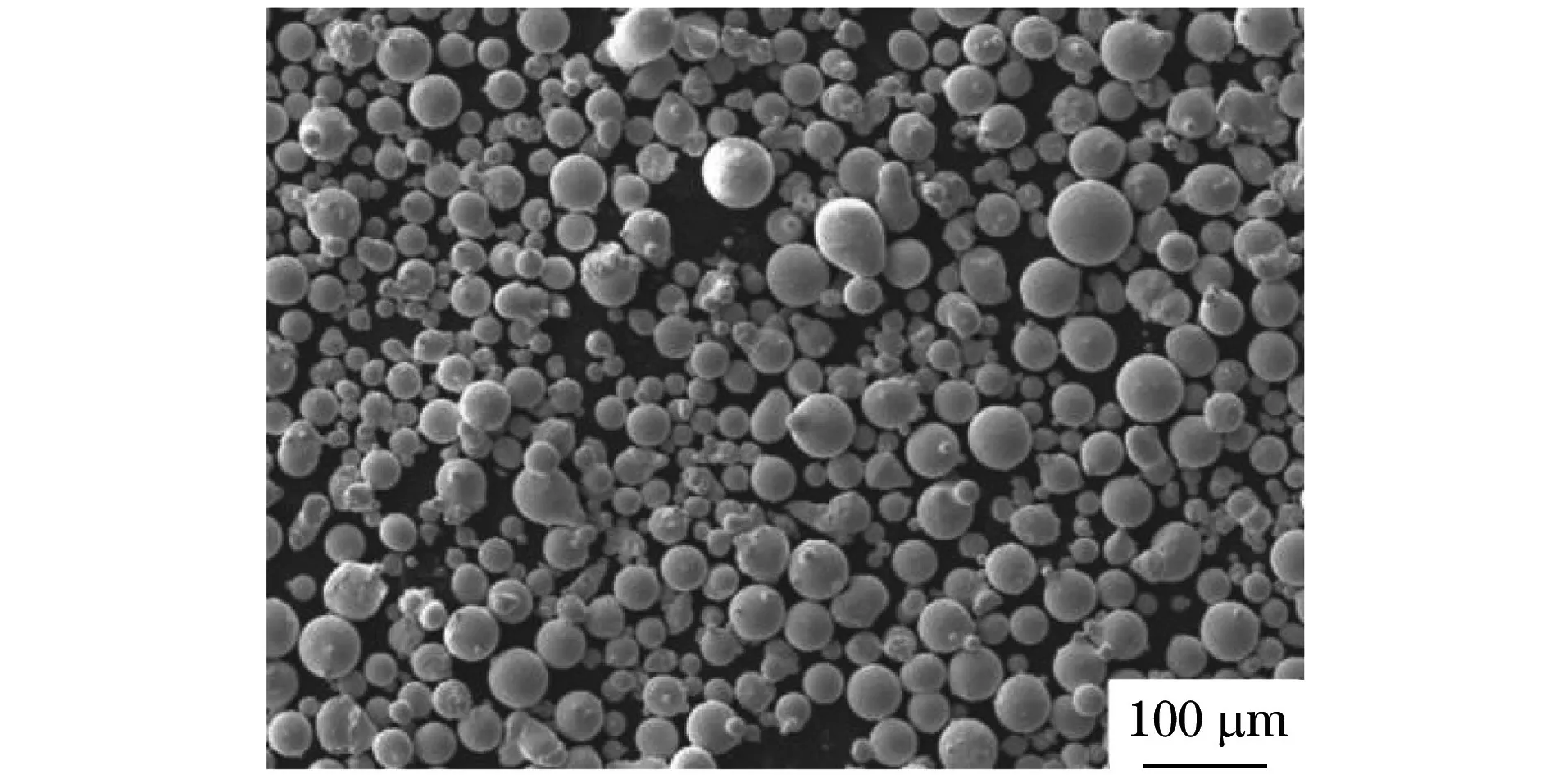

选用真空感应雾化技术制备的GH4169合金粉体,粒径为15~45 μm,中值粒径为30 μm,化学成分见表1,微观形貌见图1。SLM成形前,将合金粉体置于真空干燥箱中进行(120±5) ℃×2 h烘干处理。

表1 GH4169合金粉体的化学成分(质量分数)

图1 GH4169合金粉体的微观形貌

采用配备500 W光纤激光器的S310型激光选区熔化成形设备进行SLM成形试验,激光束光斑直径约为100 μm。基板为316不锈钢,成形前将基板进行打磨处理,并用无水乙醇清洗基板表面。成形过程中成形舱中氧体积分数控制在0.1%以下,激光功率为275 W,铺粉层厚度为40 μm,扫描间距为100 μm,扫描速度为980 mm·s-1,激光扫描策略采用stripe模式,即第N+1层与第N层扫描线之间角度为67°。制备得到SLM成形试样的尺寸为80 mm×15 mm×45 mm。对SLM成形试样进行2种制度的热处理,分别为:(1 175±20) ℃/160 MPa×2 h热等静压(HIP)处理+980 ℃×1 h空冷的固溶处理+720 ℃×8 h炉冷→620 ℃×8 h空冷的时效处理,简称HIP+SA处理;(1 175±20) ℃/160 MPa×2 h热等静压处理+ 720 ℃×8 h炉冷→620 ℃×8 h空冷的时效处理,简称HIP+A处理。

在沉积态、HIP处理态、HIP+SA处理态和HIP+A处理态试样上截取金相试样,经打磨、抛光,用RMIC34溶液腐蚀后,采用AXIO IMAGER PRO M2m型光学显微镜观察抛光态和腐蚀后合金横截面(垂直于成形方向)和纵截面(平行于成形方向)的显微组织,用IPP图像处理软件统计气孔面积分数,采用ZEISS SIGMA 500型扫描电子显微镜(SEM)观察微观形貌。采用扫描电镜附带的Aztecone X-Max20型能谱仪(EDS)进行微区成分分析。在HIP+SA及HIP+A处理态试样上垂直于成形方向截取平行段尺寸为φ4.52 mm×23 mm的持久试样,按照ASTM E139-11,在650 ℃/690 MPa条件下采用NCS GNCJ-30型高温持久蠕变试验机进行持久试验。试验结束后,沿载荷施加方向对持久试样进行剖切,采用扫描电镜对断口位置截面形貌进行观察。

2 试验结果与讨论

2.1 显微组织

由图2可知,沉积态合金表面组织中存在少量尺寸在10~35 μm间的气孔,未观察到熔合不良、微裂纹等缺陷。计算得到气孔面积分数为(0.06±0.04)%。采用真空感应雾化技术制备的合金粉体中可能存在空心粉,会在SLM成形过程中的熔池中引入气体[11]。此外,合金粉体中存在一定比例的细颗粒粉体,在铺粉过程中粉床局部位置堆积细颗粒粉体,而细颗粒粉体熔化所吸收的能量比粗颗粒粉体的低。当具有高能量密度的激光束照射细颗粒粉体聚集位置时,该处细颗粒可能发生气化,导致熔池中产生反冲压力,使得该处产生凹陷而形成气体[12]。在马兰戈尼对流及浮力作用下,熔池中气体上升,若在熔池凝固前未到达熔体表面,则会在试样内部形成气孔缺陷[12-13]。热等静压处理后合金表面组织中气孔消失,致密程度提高。在SLM成形过程中,熔池经历了快速加热熔化和快速冷却凝固的过程,导致合金中形成了较大的残余应力,在沉积态合金组织中形成位错[14]。在热等静压处理时,在高温与高应力的作用下,位错向孔洞内表面扩散;位错逸出造成原子空缺,空缺两侧的原子所受到的力不平衡,导致微孔逐渐减小[15]。因此,热等静压处理后,SLM成形GH4169合金表面组织中的气孔缺陷消失,致密程度提高。

图2 沉积态和热等静压态合金表面的抛光态组织

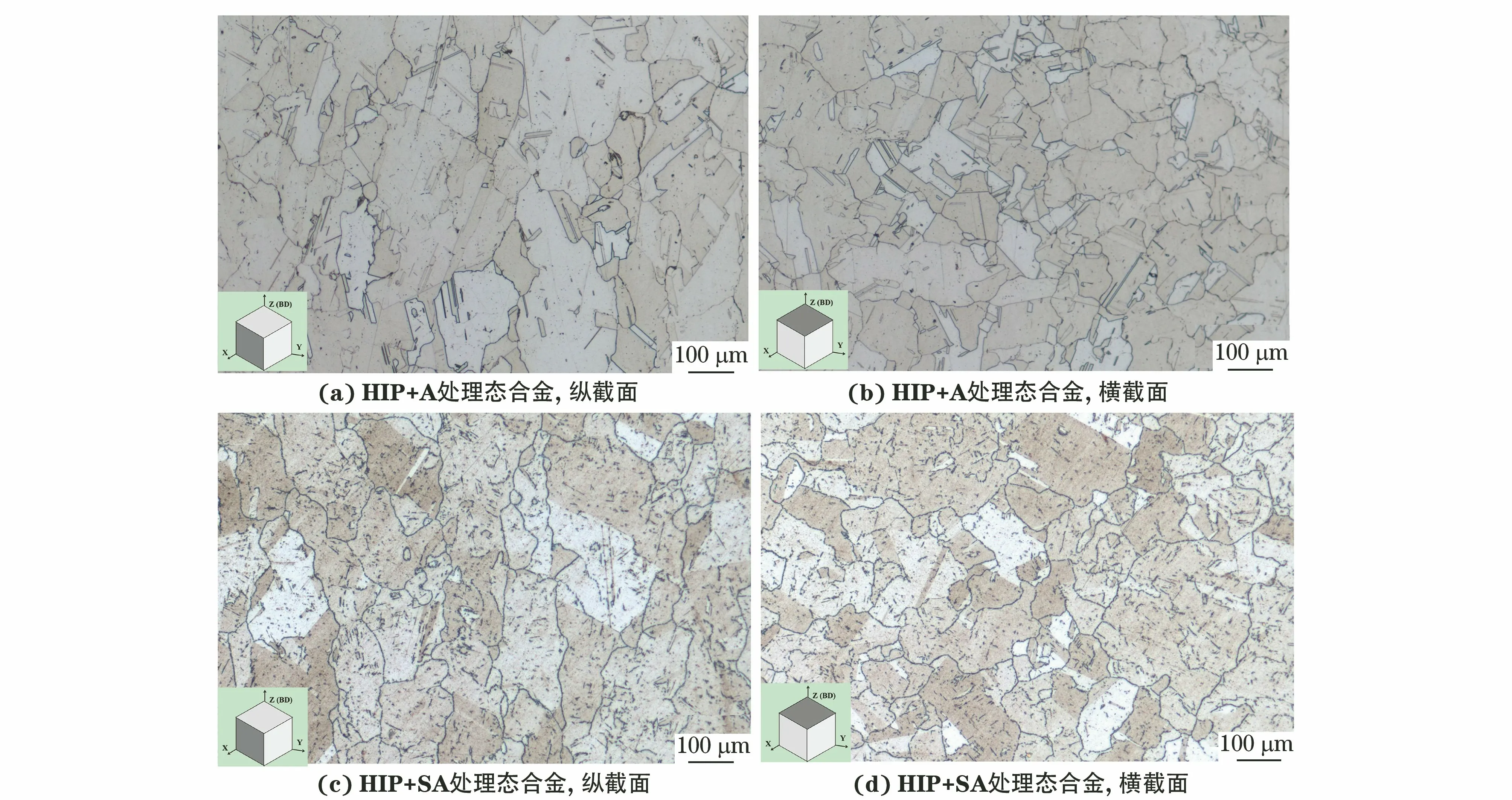

由图3可知:经HIP+A与HIP+SA处理后,合金横截面和纵截面组织均为等轴晶,且均存在退火孪晶;退火孪晶呈现中止型特点,即孪晶未贯穿晶粒;HIP+A处理态合金中的退火孪晶数量较多。沉积态合金内部存在较大的残余应力,热等静压处理过程中在外部热输入及内部残余应力作用下沉积态合金中晶粒发生再结晶,晶粒长大伴随着晶界的不断迁移,而层错易在晶界迁移过程中形成;层错向长度及宽度方向生长到一定的尺寸后即成为退火孪晶的晶核[16]。980 ℃固溶处理导致层错的退化与消失[17],因此HIP+SA处理态合金中退火孪晶数量较少。

图3 HIP+A与HIP+SA处理态合金纵截面与横截面的显微组织

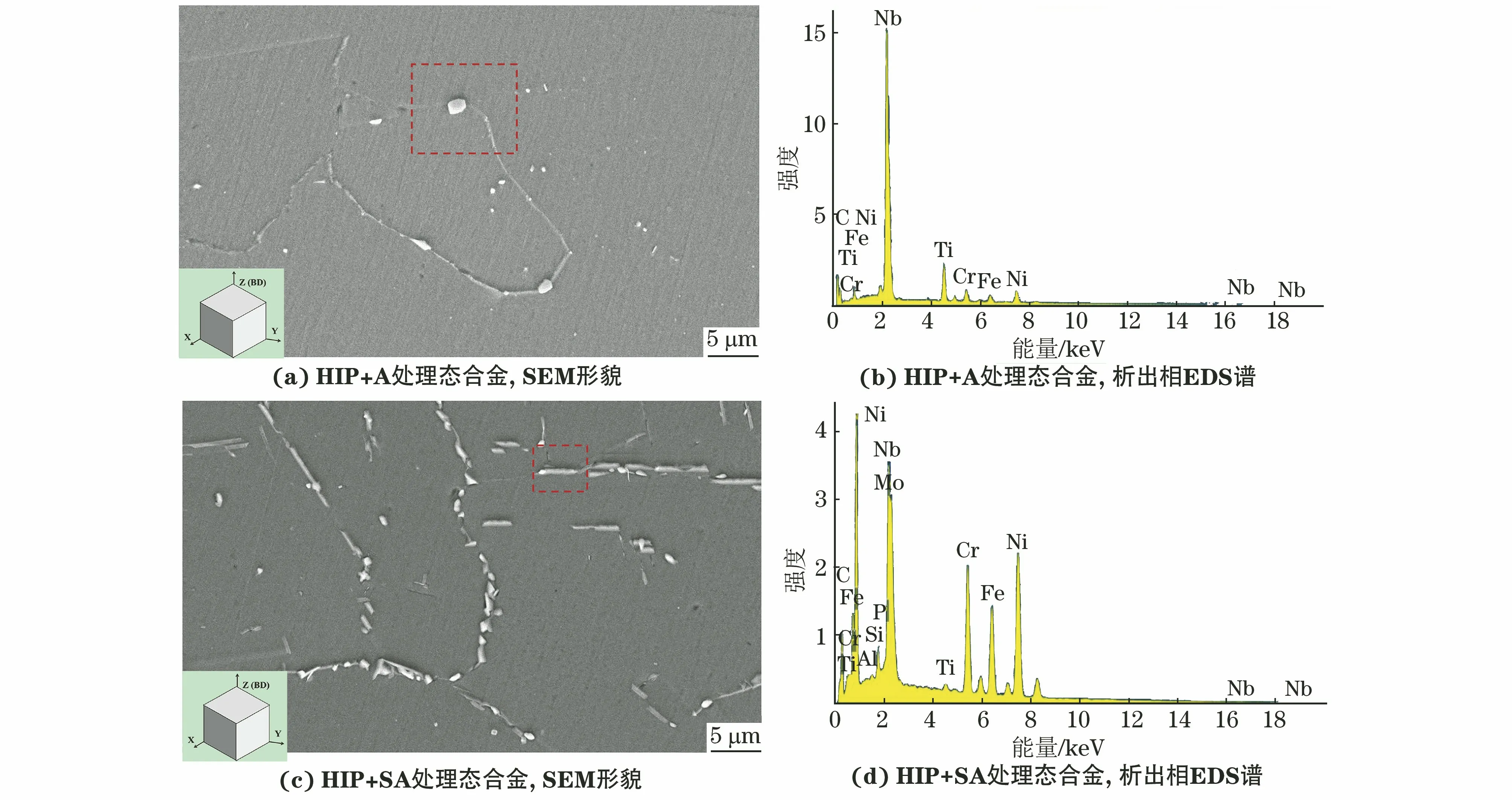

由图4(a)图4(b)可知,经过HIP+A处理后,合金晶界上存在少量颗粒状析出相,尺寸为0.11 μm,析出相富含铌、钛、铬等元素。SLM成形GH4169合金沉积态组织中不可避免地存在Laves相[3],但通过温度在1 100 ℃以上的长时固溶处理可以消除Laves相[18]。由此推测,这些粒状相为未完全固溶的Laves相。由图4(c)~图4(d)可知:经HIP+SA处理后,合金晶界处有大量长度为2~10 μm的棒状析出相与尺寸为0.1~1 μm的连续颗粒状析出相;晶界处的棒状析出相富含铌、镍元素,且二者原子比接近1…3。HIP+SA处理态合金经热等静压后进行了980 ℃×1 h固溶处理,该固溶处理温度在δ相的析出温度范围内[19],由此可确定晶界棒状析出相为δ-Ni3Nb相。δ相形貌会随固溶温度的升高而由长针状逐渐变为短棒状和球状[20]。由此推测,HIP+SA处理态合金晶界上的连续颗粒状部分也为δ相,而另外少量颗粒状析出相为未完全固溶的Laves相。

图4 HIP+A与HIP+SA处理态合金纵截面的SEM形貌及析出相EDS谱

2.2 持久性能与断口形貌

HIP+A和HIP+SA处理态合金在650 ℃/690 MPa条件下的持久寿命分别为(289±65) h与(162±25) h,远高于GJB 5301-2004中锻件的持久寿命要求(不小于24 h),且HIP+A处理态合金的持久寿命比HIP+SA处理态合金的高出一倍左右。两种合金组织最大区别在于HIP+SA处理态合金晶界上析出大量的长棒状和连续颗粒状δ相,因此推测δ相会降低SLM成形GH4169合金的持久性能。

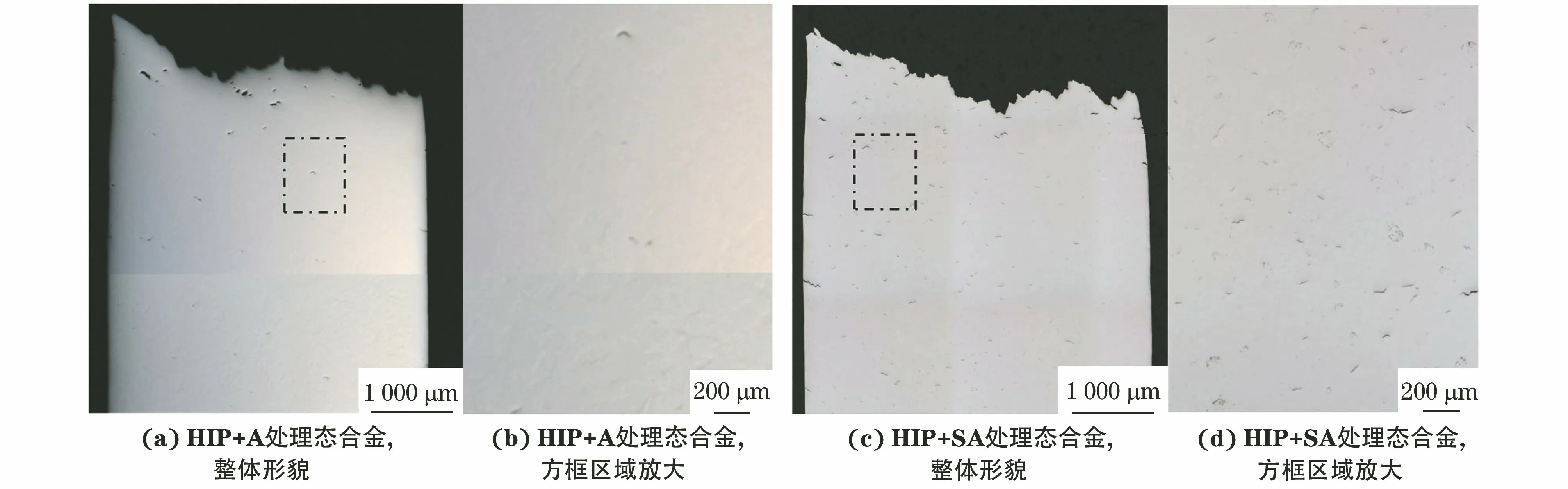

由图5和图6可以看出:两种处理态合金持久断口附近均存在裂纹,但HIP+SA处理态合金持久断口附近的二次裂纹数量更多;两种处理态合金中的裂纹主要沿晶界扩展,断裂方式均为沿晶断裂。

图5 HIP+A与HIP+SA处理态合金持久断口处截面的裂纹形貌

图6 HIP+A与HIP+SA处理态合金持久断口处截面SEM形貌

采用合适的固溶处理工艺溶解GH4169合金中的Laves相或δ相,有助于时效过程中更多的铌形成γ″/γ′强化相,从而提高合金的持久/蠕变性能[7-8]。SLM成形合金的热等静压温度为1 175 ℃,超过Laves相的溶解温度,可确保大部分Laves相的有效消除,有利于更多的铌形成γ″/γ′强化相。然而,固溶处理时HIP处理态合金晶界处析出了大量δ相,消耗了大量的铌,这会造成后续时效过程中γ″/γ′强化相的析出量减少,导致变形过程中位错运动阻力降低,进而造成合金持久寿命的降低;晶界处析出的长棒状δ相还促进沿晶脆性开裂的发生,从而加速蠕变断裂[10];并且晶界处δ相的集中分布会促进裂纹的形成和扩展,造成合金强度和塑性的降低[21],这也是断口截面中形成大量二次裂纹的原因。综上可知,SLM成形GH4169合金经热等静压和980 ℃固溶处理后,组织中δ相的析出降低了合金的持久寿命。此外,HIP+A试样组织中存在较多的退火孪晶。退火孪晶的形成与层错有关,而层错可以起到钉扎位错的作用[22],因此退火孪晶的存在有利于提升合金的持久性能。

3 结 论

(1) 经热等静压+固溶+时效与热等静压+时效2种工艺处理后,SLM成形GH4169合金组织均为等轴晶,且存在退火孪晶;经热等静压+固溶+时效处理后,合金晶界处析出大量长棒状与连续颗粒状δ相及少量Laves相,经热等静压+时效处理后的晶界处仅存在少量颗粒状Laves相。

(2) 经热等静压+固溶+时效处理后合金在650 ℃/690 MPa下的持久寿命比经热等静压+时效处理后的低50%左右,但2种处理工艺下合金的持久寿命均显著超过锻件的标准要求;2种工艺处理后合金的持久断裂方式均为沿晶断裂。固溶过程中大量δ相的析出导致时效过程中γ″/γ′强化相的析出量减少,强化效果减弱,并且晶界处长棒状δ相促进裂纹沿晶界形成和扩展,因此热等静压+固溶+时效处理后合金的持久寿命降低。