短时时效处理对2205双相不锈钢显微组织和耐腐蚀性能的影响

2021-12-15颜海涛杨春龙马伟杰

赵 锦,颜海涛,杨春龙,马伟杰

(振石集团东方特钢有限公司,嘉兴 314005)

0 引 言

双相不锈钢因兼具奥氏体不锈钢的耐腐蚀性能和铁素体不锈钢的力学性能,而广泛应用在石油天然气开采设备、海洋装备中。双相不锈钢的力学性能及耐腐蚀性能受组织影响较大;其组织除了与化学成分有关外,还与热处理条件有很大的关系[1-2]。固溶处理是将材料加热到高温区恒温保持后快速冷却的一种热处理工艺。固溶处理后材料处于一种不稳定的状态,再进行时效处理,即将材料加热至600~1 000 ℃时,组织中会析出不同的二次相。目前,有关长时间时效处理对常见的2205双相不锈钢显微组织与性能影响的报道很多[3-6]。双相不锈钢的热轧卷冷却或焊接冷却过程相当于对双相不锈钢进行了一次短时时效处理,且双相不锈钢多在腐蚀环境中使用,不合理的热处理工艺可能导致其组织不稳定,进而影响其耐腐蚀性能。目前,有关短时时效处理对2205双相不锈钢组织与耐腐蚀性能影响的研究报道较少。因此,作者对固溶态2205双相不锈钢进行5~30 min的短时时效处理,研究了时效时间对该钢显微组织与耐腐蚀性能的影响,从而为双相不锈钢的热轧卷冷却工艺及焊接冷却工艺的制定提供试验参考。

1 试样制备与试验方法

试验钢为固溶态2205双相不锈钢,由振石集团东方特钢有限公司提供,其化学成分见表1。对试验钢进行时效处理,时效温度为800 ℃,时效时间分别为5,10,20,30 min,水淬冷却至室温。

表1 2205双相不锈钢的化学成分(质量分数)

在时效处理后的试验钢上截取表面尺寸为15 mm×10 mm的金相试样,经研磨、抛光后,在质量分数30%的KOH溶液中进行电解腐蚀,工作电压为2 V,腐蚀时间为15 s,采用Axio Imager A2m型光学显微镜观察显微组织。采用附带能谱仪(EDS)的S3400N型扫描电镜(SEM)观察微观形貌并对微区成分进行分析。

在时效处理后的试验钢上截取电极试样,对尺寸为10 mm×10 mm的工作面进行打磨、抛光处理,按照GB/T 29088-2012,采用由PAR 273A型恒电位仪器及Powersuit软件组成的电化学系统,应用双环电化学动电位再活化(DL-EPR)法和极化曲线法研究试验钢的耐晶间腐蚀性能和耐点蚀性能。采用三电极系统,工作电极为电极试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂片。双环电化学动电位再活化试验的具体测试过程为:将工作电极放入由1.5 mol·L-1HCl与1 mol·L-1H2SO4组成的电化学试验介质中,试验温度为30 ℃,待腐蚀电位稳定后,以1.66 mV·s-1的扫描速率从自腐蚀电位-0.3 V开始向阳极方向进行正向扫描,在电位为+0.3 V时,立刻以相同的扫描速率逆向扫描至自腐蚀电位,绘制DL-EPR曲线,得到正向扫描时的最大活化电流密度(Ia)与逆向扫描时的最大再活化电流密度(Ir);采用Ir与Ia的比值来表征晶间腐蚀敏感程度。极化曲线测试过程:将工作电极在温度为70 ℃,质量分数7%的NaCl溶液中浸泡1 h以获得相对稳定的腐蚀电位,然后以20 mV·min-1的扫描速率进行正向扫描,当电流密度达到1 mA·cm-2时停止扫描,绘制极化曲线。DL-EPR试验后,将试样用超声波清洗、吹干后,采用扫描电镜观察表面形貌。

2 试验结果与讨论

2.1 显微组织

由图1可以看出,时效处理后,试验钢组织主要由奥氏体和铁素体组成,随着时效时间的延长,试验钢组织中析出相的数量增加,尺寸增大。时效5,10 min后,试验钢中的析出相数量很少,主要分布在铁素体和奥氏体相晶界处;时效20,30 min后,组织中析出相数量增加,大部分析出相分布在铁素体和奥氏体相晶界处,少量分布在铁素体和奥氏体晶粒内。

图1 时效不同时间后试验钢的显微组织

以时效30 min后的试验钢为例,对其SEM形貌和析出相的微区化学成分进行分析。由图2可以看出,试验钢中的析出相主要分布在铁素体和奥氏体相晶界处,且析出相富含铬、钼、镍元素,由此推断该析出相为σ相,这是因为晶界处的结构缺陷多,界面能量高,有利于σ相的非均匀形核[7-9]。

图2 时效30 min后试验钢的SEM形貌和析出相的EDS谱

2.2 耐晶间腐蚀性能

由图3中的DL-EPR曲线计算得到,时效5,10,20,30 min后试验钢的Ir与Ia的比值分别为0.32%,0.46%,1.58%,7.62%。可知随着时效时间的延长,试验钢的晶间腐蚀敏感程度增大。由显微组织观察结果可知,时效处理后试验钢组织中铁素体和奥氏体晶界处析出了σ相,且其铬、钼含量高于基体的,导致析出相周围出现贫铬区;σ相析出量越多的区域,其贫铬程度越高,试验钢表面钝化膜的稳定性越差,在逆向扫描时更易发生破坏,因此其再活化电流密度相应越大,Ir与Ia的比值也越大。

图3 时效不同时间后试验钢在盐酸和硫酸混合溶液中的DL-EPR曲线

由图4可以看出:DL-EPR试验后,未时效处理(时效时间为0 min)试验钢未发生晶间腐蚀,表面存在少量台阶结构;时效5,10 min后,试验钢表面出现凹凸不平的能明显区分奥氏体和铁素体晶粒的双重结构,说明试验钢表面开始发生晶间腐蚀;时效20,30 min后,试验钢表面出现腐蚀沟槽结构,并且时效时间越长,腐蚀坑的密度越大,这说明试验钢发生了严重的晶间腐蚀。观察发现,腐蚀坑的分布位置与σ相的析出位置大致吻合,均处于两相晶界处,且析出相越多,腐蚀坑越多、越深。腐蚀坑附近为贫铬区,钝化膜稳定性差而易溶解,导致该区域发生晶间腐蚀。综上可知,随着时效时间的延长,试验钢的耐晶间腐蚀性能降低。

图4 DL-EPR试验后时效不同时间试验钢的表面SEM形貌

2.3 耐点蚀性能

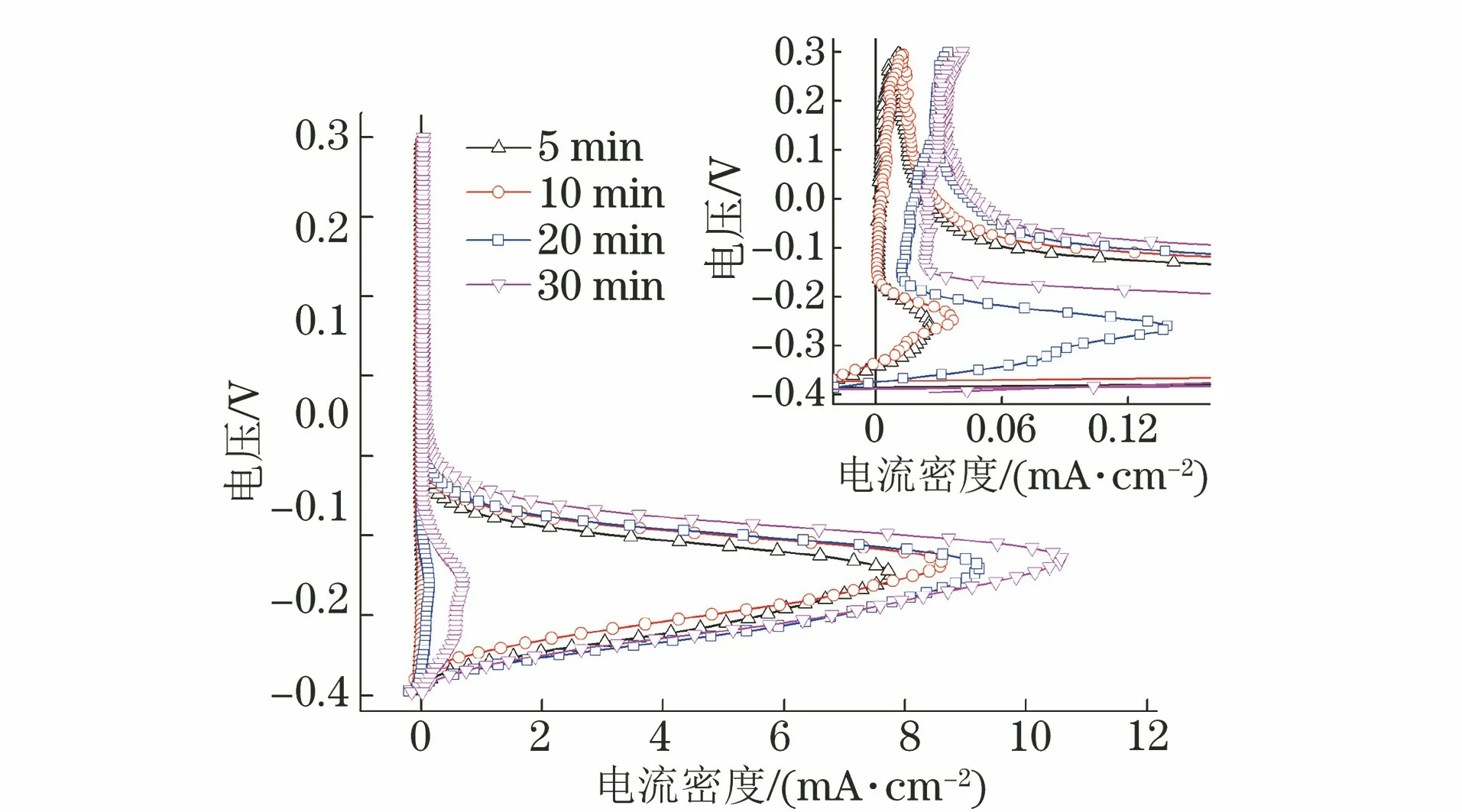

由图5可知,时效时间为5,10,20,30 min时,试验钢的点蚀电位分别为0.222,0.201,0.161,0.138 V。随着时效时间的延长,点蚀电位降低,试验钢的耐点蚀性能降低。随着时效时间的延长,试验钢中富铬析出相的数量增加,导致周围形成贫铬区,在极化过程中贫铬区的钝化膜不稳定容易遭到破坏,因此试验钢的耐点蚀性能降低[10-11]。

图5 时效不同时间试验钢在NaCl溶液中的极化曲线

3 结 论

(1) 随着时效时间由5 min增加到30 min,试验钢中富含铬、钼、镍的σ析出相数量增加,尺寸增大,且主要分布在铁素体和奥氏体晶界处,少量分布在铁素体和奥氏体晶粒内。

(2) 随着时效时间的延长,试验钢的晶间腐蚀敏感程度增加,点蚀电位降低,耐晶间腐蚀和耐点蚀性能降低,这是由于试验钢中σ相周围贫铬区的钝化膜不稳定导致的。