相控阵天线碳纤维反射板加工工艺研究

2021-12-15胥诚成王政理任清川

胥诚成 王政理 任清川

(四川九洲电器集团有限责任公司,四川 绵阳 621000)

0 引言

相控阵天线具有极化捷变、灵敏度高、抗干扰能力强等优点,目前已成为军用通信领域的研究重点。反射板作为相控阵天线单元的载体,既要固定阵面上的天线单元,还要在一定频率范围内完成电磁波的反射功能,是典型的结构功能一体件,反射板的刚性、平面度、反射损耗、重量等指标直接影响相控阵天线的工作精度和整体性能[1]。

近年来碳纤维复合材料因其具有较高的比强度、比刚度而成为天线反射板的理想材料。随着相控阵天线的不断的发展,其阵面尺寸也越来越大,这也对其加工工艺提出了更高的要求,但是受限于碳纤维层间强剥离度低、导电性差且变形不易控制,在加工时极易发生强度及外观等方面的缺陷[2-3],因此,该项目基于机载、舰载平台上对大尺寸、高刚性、薄壁碳纤维反射板的应用需求,开展相控阵天线碳纤维反射板加工工艺研究。

1 材料特点及产品概述

该研究针对某机载相控阵天线中某典型碳纤维反射板(如图1所示)进行设计制造。通过天线电性能与结构仿真[4],反射板的外形及机械性能要求分别见图1和表1。

表1 相控天线碳纤维反射板性能指标

由于碳纤维的导电性较差,需要在其表面增加导电层以满足电磁波的反射要求,项目组基于此采用面层为金属铜箔、芯层为碳纤维层压板的复合式结构,通过模压毛坯、辅助机械加工的方式来成型该类平板式结构件[5-6]。然而目前该类结构件的成型存在两大加工难点:一是因面层铜箔为金属材料,而芯层碳纤维为非金属材料,两者间存在材料异性,成型过程中所产生的热应力容易使零件产生鼓包、翘曲等缺陷;二是复合层压板的层间结合力比较低,加之零件较薄、尺寸较大,机械加工部位较多,反射板容易因机械加工所产生的应力而导致精度超差、分层甚至开裂等缺陷。为此,该文针对大尺寸(L=1055mm)、薄壁(T=2.5mm)碳纤维反射板对机械性能、尺寸精度及外观的需求,对成型过程中所主要涉及的铺贴工艺、模压工艺以及精密机械加工工艺进行工艺研究,摸索成型工艺路线及参数,并通过力学性能测试和环境试验,验证反射板的综合性能。

2 工艺方案设计与试验

碳纤维反射板的成型工艺分为二次固化与共固化两种成型方式,其中二次固化即先成型碳纤维芯层,再将铜箔与碳纤维夹层板进行固化,该成型方式须使用不同固化温度窗口的树脂,其零件的一致性较差且生产效率低、加工成本高,不利于批量化的生产;共固化即采用同一体系与固化温度窗口的树脂进行一体式的模压成型,该方法加工的零件不仅综合性能一致性较好,而且经济高效,基于此项目组采用共固化的方式进行成型,但是由于共固化两者材料间的热胀系数不匹配,导致该成型方法对工艺路线级参数有较高的要求,为此,该文从铺贴工艺、模压工艺以及精密机械加工工艺着手,优化工艺方法与工艺参数。

2.1 铺贴工艺

铺贴工艺即将美工刀或裁切机剪裁下来的预浸料、铜箔与辅料进行铺贴,常规铺贴工艺是将金属面层与预浸料之间通过胶膜在模具上进行堆叠,其从下到上的堆叠顺序为铜箔、胶膜、预浸料、胶膜、铜箔,待模压成型后通过模具上、下表面的脱模布进行脱模,但是该项目中零件尺寸长且薄,加之常规铜箔表面较为光滑,直接铺贴容易夹带气泡、产生褶皱,为此,针对铺贴工艺,从以下两个方面进行工艺优化:1)增大铜箔黏接层的粗糙度。选用表面粗化后的铜箔(江铜-耶兹RTF电解铜箔(25μm))进行共固化,增加铜箔层固化后的抗剪切能力,避免其在机械加工时因切削载荷过大而发生脱黏或分层;2)铺贴过程中使用压板进行排气,并采用真空袋法对铺贴毛坯进行预压实处理。即在常温下对铺贴毛坯进行真空袋压,进一步均化层间的贴合面积与附着力,保证铺贴毛坯各处性能均衡。优化后的反射板加工工艺流程见图2。

图2 反射板加工工艺流程图

2.2 模压成型工艺

模压成型工艺既利用模具在一定温度、压力、时间下使复合材料之间发生交联反应并最终固化,其对反射板的机械性能与外观质量起决定性的作用,为了较好的控制各影响要素,该文从设备、模具、工艺参数等方面进行综合控制。

2.2.1 加工设备

由图1可知碳纤维反射板最大外形尺寸为1055mm×230mm×2.5mm,而项目组目前加工所用的油压机(正西机械 200T)温控系统采用的是分段式热电偶的加热方式,温控精度较低(>5℃), 该类长、薄型平板类零件热源端与冷端的温差最大可达10℃以上,因此零件极易因热应力而产生翘曲变形。基于此,项目组重新设计投制了带内置循环油路加热系统的模架,其温控精度达±2℃且模架各处温度均匀,加热系统性能的大幅提高使模压参数的一致性得到有效保证。

2.2.2 原材料

该项目采用的芯材为环氧碳纤维预浸料(W-3011/6508),面层选用的江铜-耶兹生产的RTF电解铜箔(25μm),芯层与面层的黏接剂选用的中温固化环氧胶膜J-272B。

2.2.3 模具设计及加工

因零件尺寸较大、整体式的模具太重容易造成安全隐患,项目组采用上、下薄板,中间添加支撑的三明治结构模具进行模压加工,其中根据支撑物的结构方式不同,具体分为以下两种方案:1)分段式支撑。即采用两块1100mm×300mm×2mm的冷轧钢板,以平板夹合的方式层压成型,其中,支撑物设计为幅宽10mm,厚度为2.5mm的若干支撑条,该支撑条既限制零件的厚度尺寸,其支撑条之间的搭接缝隙也可利用来排除复合材料中的溢胶,模具结构见图 3(a);2)连续式支撑。即采用两块1184mm×400mm×2mm的冷轧钢板,以平板夹合的方式层压成型,其中,支撑物采用四周连续支撑框作为支撑条,并通过增大支撑框的幅宽(宽度为25mm),增大溢胶区域,避免树脂流到模具加热板上,模具结构见图3 (b)。

图3 模具结构图

分别对两种模具结构进行加工试制后,结果发现,方案1)中间隔放置的支撑条,在搭接缝隙处材料因缺乏限位与支撑,溢胶在该处发生堆积,堆积的溢胶不断挤压周围的碳纤维,导致在拼缝处产生凹痕、褶皱等缺陷,由于缺陷面积较大,无法通过切除工艺边进行消除,最终导致零件报废。

而方案2)的结果发现,支撑围框内的反射板外观表面平整光滑,颜色均一,无翘曲、气泡、裂纹、凹坑、等缺陷,满足该项目中碳纤维反射板的外观要求。可见连续式的支撑结构一方面可有效在模压过程中进行限位,另一方面,加宽的支撑框在增大溢胶面积的同时还提高了溢胶流动的均匀性,避免其在局部堆积而造成外观缺陷。

对比发现,方案2)中的模具结构不论是在工艺操作的便捷性,还是外观质量上,均优于方案1),因此,项目组选取方案2)中的模具结构进行模压加工。

2.2.4 模压参数

模压成型涉及的工艺参数包括固化温度、固化时间、固化压力与加压温度。该项目中的环氧碳纤维预浸料(W-3011/6508)具有较为成熟的加工工艺,其固化温度120℃、加压温度90℃~96℃、固化时间90min,因此,模压成型工艺的研究重点为预浸料铺贴层数与固化压力对反射板机械性能指标的影响。

由于反射板零件的厚度为2.5+0.150mm,而预浸料单层厚度0.25mm,因此预浸料铺贴层数需≥10层,基于此,首轮摸底试制采用10层预浸料进行铺贴压制。当油压机与铺贴毛坯初始接触后,施加2MPa的合模压力,此时层铺毛坯的实际厚度为2.67mm,铜箔剥离强度为1070 N/m,远小于1400 N/m的使用指标,由此可见当前固化压力不足以使层铺层之间压实,然而过多的增加铺贴层数与合模压力,又会导致零件在成型过程中脱胶而产生分层、裂纹[2]等缺陷,因此项目组根据合模压力与铺贴层数,设置了10~12层的铺贴层与2MPa~5MPa合模压力的正交实验,以此进行反射板性能指标的对比试制。

2.3 切削加工

反射板毛坯模压成型后,还需通过机械加工的方式进行外形轮廓与安装孔的精密成型,其中机械加工包括钻孔与铣外形。

2.3.1 钻孔

钻孔通过数控钻床(型号:XL6-2ILIN)进行加工,在碳纤维反射板毛坯上的待去除余量上设置φ3mm定位孔,利用定位销对零件进行定位,采用干式切削进行孔加工,钻销加工参数表2。

表2 钻销参数表

2.3.2 铣外形

铣外形通过数控铣床(型号:SFK2002)进行加工,在已钻出的安装孔上配做定位销,仍然利用定位销对零件进行定位,采用干式切削进行轮毂加工,铣削加工参数见表3。

表3 铣削参数表

3 试样性能测试与分析

3.1 力学测试

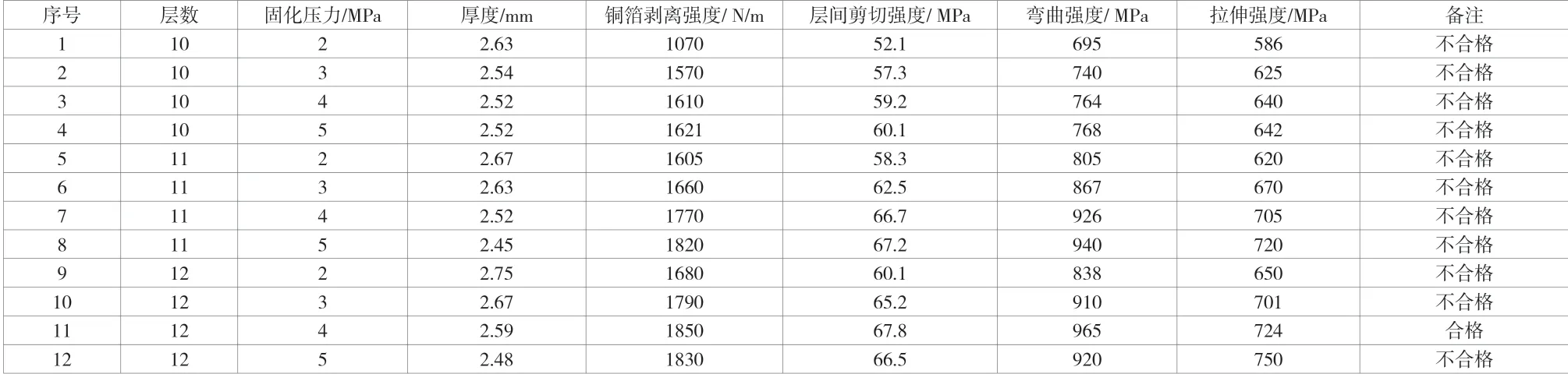

该项目中反射板零件的剥离强度按《印制板测试方法》GB/T 4677—2002进行测试,剪切强度按《纤维增强塑料层间剪切强度试验方法》GB/T1450.1—2005,拉伸强度按《纤维增强塑料拉伸性能试验方法》GB/T1447—2005,弯曲强度按《纤维增强塑料弯曲性能试验方法》GB/T1449—2005进行测试。不同铺贴层数、铺贴压力下的试验结果见表4。

表4 模压试验及测试指标

从表5可见,碳钎维预浸的料铺层数与固化压力直接影响碳纤维反射板的力学性能和尺寸精度:1)随着固化压力不断增大,反射板力学性能不断提升,但当预浸料铺贴余量不足时,力学性能最终保持稳定,其原因为模具压力作用于限位方框上,没有传递至预浸料,导致其力学性能最终趋于稳定;2)随着铺贴层数不断增多,反射板力学性能呈现出先提升,后降低的现象,可见随着合模压力不断增大,预浸料铺层之间不断压实,但当施加过大压力后,出现脱胶现象,零件因贫胶而导致力学性能下降;3)当最优铺贴层数为12层,最优固化压力为4MPa时,反射板机械性能与外形尺寸各项指标达到最优,满足该项目使用需求。

3.2 环境试验测试

对序号11的反射板合格样件进行温度冲击与随机振动环境实验。

3.2.1 温度冲击试验

温度冲击试验按标准GJB150.5A-2009,试验条件如下。a)低温条件:(-55 ±2)℃,2h;b)高温条件:(+70±2)℃,2h;c)循环次数:3次,转箱时间小于5min。

温度冲击试验后,在室温下放置4h,进行外观检查,序号11碳纤维反射板未发生气泡、裂纹、凹坑、黑斑以及变形、裂纹等结构损坏。

3.2.2 振动试验

功能振动试验按标准GJB150.16A-2009,试验条件如下。a)试验频率:随机振动15Hz~2000Hz;b)试验方向:沿相互垂直的三个轴向(xyz)分别进行试验,试验时间:每轴向1h。

振动功能试验后,进行外观检查,碳纤维反射板任未发生气泡、裂纹、凹坑、黑斑以及变形、裂纹等结构损坏。

4 结论

项目组通过对碳纤维反射板材料结构件进行工艺特征分析,并根据技术要求(表1),对模压成型工艺、固持工艺以及切削加工工艺进行工艺摸索,结论如下:1)对平板类的碳纤维反射板,合模时的模具结构直接影响产品外观质量,采用围框式连续的限位装置,可以有效避免褶皱、凹痕等外观缺陷;2)合模压力与铺贴层数直接影响反射板的力学性能,随着合模压力与铺贴层数的不断增加,反射板的力学性能也随之提高,但当铺贴层数过多,合模压力过大时,零件因贫胶导致力学性能下降,对模压层数、模压压力和升/降温速率进行正交试验,当最优铺贴层数为12层,固化压力为4MPa;升/降温速率1℃/min时,零件各项性能指标达到最优。3)碳纤维反射板模压毛坯可采用钻孔与铣削的方式进行精密加工,加工参数见表2、表3。