一种有源相控阵雷达天线阵面反射板实现结构与工艺研究

2021-10-15陈小军王瑶瑶杨春鹏

陈小军,蔡 潇,王瑶瑶,杨春鹏

(1.中国船舶集团有限公司第八研究院,南京 211153;2.海军装备部驻上海地区军事代表局,上海 201800)

0 引 言

有源相控阵雷达是一种复杂的电子设备,天线阵面是其核心部分。反射板作为天线阵面的结构载体和保障,天线阵面设计如阵列单元的排列方式、天线阵面的倾角、阵列单元间距、阵面大小排布等对电性能都有较大影响[1],反射板优劣往往制约着电性能的实现。

天线阵面反射板作为天馈线的结构载体,结构与工艺设计时除了必须满足电性能指标要求外,还要考虑结构指标(体积、重量)、环境要求(风、雨、盐雾、辐射、振动、冲击等)以及安装、运输、维修要求等。天线阵面反射板在设计时考虑刚强度以及电磁屏蔽需求,往往采用金属材料反射板加工而成,随着小型化趋势,重量指标要求越来越高,在重量指标要求苛刻的情况对轻量化复合材料反射板也提出需求,本文就两种材料的反射板实现结构与工艺方案进行论述。

1 天线阵面反射板需求与技术要求

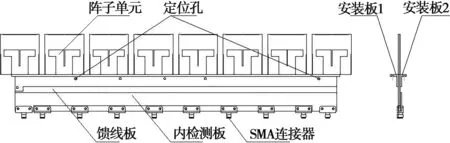

一种大型舰载相控阵雷达天线舱如图1所示,主要由天线舱框架和天线阵面等组成,天线阵面由天线辐射单元和反射板、组件等组成。天线辐射单元由阵子单元、馈线板、内检测板、连接器等组成,如图2所示,天线阵面上辐射单元总重量约为170 kg。图3是天线辐射单元在反射板上的安装实物示意图,安装后形成天线阵面通过螺栓连接在天线舱框架上。天线阵面法向与水平面呈20°夹角,所以天线阵面与垂直面成20°安装在天线舱框架上,两者之间设计有定位接口,天线阵面与天线舱框架的定位接口为底面和右侧面。阵面反射板同时要求导电、反射需要。

图1 天线舱示意图

图2 天线辐射单元模块示意图

图3 天线辐射单元在反射板上安装示意图

反射板的平面度要求不大于1 mm,同时辐射单元的位置安装精度要求在X、Y方向上不超过±0.3 mm。

2 金属材料天线阵面反射板方案制定

反射板的长和宽分别为3 000 mm、3 500 mm,厚度为45 mm,尺寸较大,较难实现整板加工,采用三块反射板拼装的结构形式,整个天线阵面分为三个阵面。每块反射板均由厚防锈铝板加工成型,背部设计有加强筋,能够提高加工精度、准确控制反射板的重量,并通过去除加工应力后分次加工保证尺寸精度,加工完成后整体进行导电氧化处理,以提高表面防护能力和电磁屏蔽接地要求。反射板两两之间采用定位台阶和定位孔相结合的定位方式,能够有效控制反射板接缝处的平面度。

反射板采用三块拼装的结构形式。接缝处采用Z型缝隙,阻止回波反射到天线舱内,同时结构设计时在长度方向上增加了两个定位销孔,起到辅助定位的作用,防止在装配过程中出现两个反射板的定位台阶不能良好接触的现象。

2.1 天线阵面误差分析

结构误差会导致天线阵列单元之间的距离和每一个单元的位置发生相对变化,从而引起单元上的电流和口径场的相位分布发生变化,导致天线增益下降、副瓣电平升高和波束指向不准确等,即降低了相控阵天线的电性能[1],因此需要严格控制天线阵面的结构误差。

在装配过程中,沿一个装配方向尺寸链的各组成环的设计公差,其分布曲线与一批零件机械加工后的尺寸分布曲线一样符合正态分布曲线[2],其数学关系式为

(1)

(2)

式中,n为尺寸公差或加工误差的数量。

对于单个尺寸公差或加工误差,其分布在正态分布曲线±3σ范围内的概率为99.73%,置信度较高,因此对于沿一个装配方向尺寸链组成环的总设计公差,取其均方根的6倍,置信度为99.73%,具体数学关系式如下:

(3)

式中,Δ为设计公差统计计算值,mm;δi为设计公差,mm。

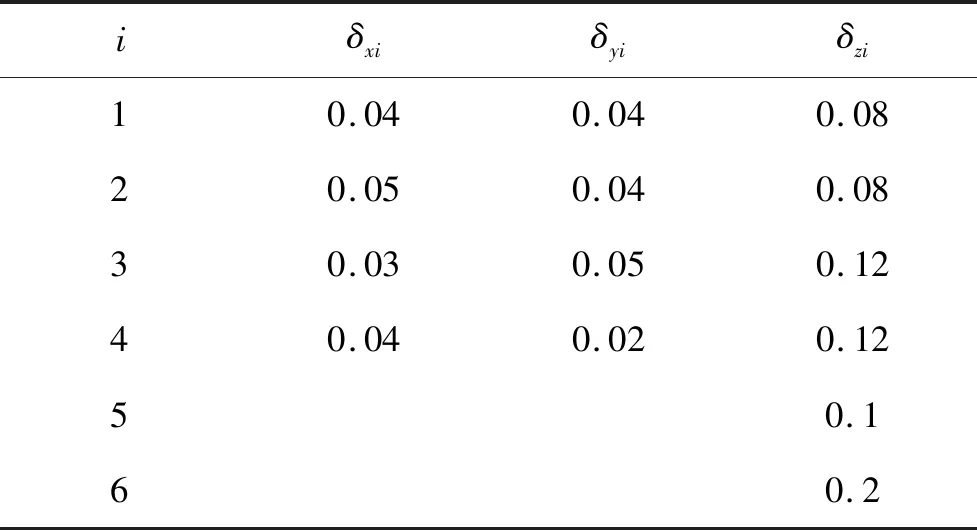

如图1所示,在天线阵面上建立坐标系,Z轴为阵面法线方向,X轴为水平方向,Y轴为垂直方向,沿这三个方向尺寸链的各组成环的设计公差如表1所示。

表1 天线阵面设计公差(单位:mm)

由表1可知,X方向n=4,Y方向n=4,Z方向n=6,将其分别代入式(3),得到天线阵面三个方向的精度:Δx=0.24 mm,Δy=0.23 mm,Δz=0.30 mm。

2.2 力学仿真计算分析

采用三维软件建造天线阵面反射板模型,在工作过程中,除受自身重量、安装重量影响之外,还要受船舶垂荡、横摇、纵摇的影响。将该模型导入有限元软件进行仿真分析,分析结果如下:

(1)最大位移为0.03 mm,发生在反射板中部,结合天线阵面误差分析,满足精度安装要求;

(2)最大应力为2.29 MPa。反射板材料为铝板,屈服极限约为σs=118 MPa,计算结果满足使用要求。

3 复合材料反射板实现方案

初样阶段的铝合金拼接的天线阵面反射板满足电性能设计要求,但由于项目的减重需求,考虑采用碳纤维复合材料制品代替原铝合金制件,对反射板进行结构轻量化设计。

反射板主要由带有安装孔的复材板、加强筋及其附属连接件等组成。复合材料反射板与加强筋之间采用胶接方式连接,不同反射板之间依靠加强筋连接在一起,加强筋之间采用胶接+铆接的连接方式。

反射板采用复合材料板+加强筋的结构形式,复合材料板与加强筋均采用碳纤维材料。复材板整体尺寸为3 000 mm×3 500 mm×30 mm。整个反射板由上、中、下三块组成,单板尺寸约为1 000 mm×3 500 mm×30 mm,其中安装孔位置与原金属反射板保持一致,由后期机加工完成。为了保证安装孔的平面精度,在安装孔处放置铝合金预埋件,通过整体机加工保证安装孔的平面精度及位置精度。

碳纤维固化成型后表面导电性能不足,反射板外表面需金属化处理,在最外一层铺设铜网,铜网厚度为0.5 mm,与碳纤维铺层一起铺设,一起固化成型。

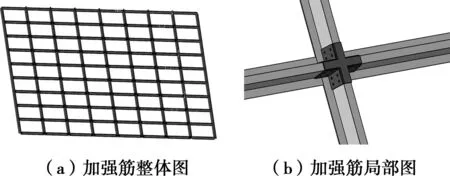

碳纤维反射板作为平板结构,需要加强筋加强其刚度。加强筋采用几字型,加强筋总高25 mm,上部翻边宽度各为10 mm,底部宽度为10 mm,加强筋壁厚为2 mm,几字型加强筋和加强筋之间的连接形式如图4所示。加强筋之间的连接为十字夹板形式,采用铆钉连接与环氧树脂结构胶共同使用的形式连接。

图4 几字型加强筋结构

几字型加强筋与碳纤维反射板主体之间采用环氧树脂结构胶连接。整个复合材料反射板通过安装结构固定在安装架上,几字型加强筋为中空结构,为了增加安装强度,在几字型中间填充铝合金安装块,并在铝合金安装块上打孔,再通过安装结构固定在安装架上。

结构制造难点在于背面纵横筋和螺纹孔的成型。螺纹孔需采用金属预埋件的形式,纵横筋可采用后粘接形式或整体成型方式,区别是前者相对容易实现,后者难度较大。

复合材料反射面采用T700碳纤维为增强体、914环氧树脂为基体。

采用蔡-吴强度理论考察碳纤维复合材料是否失效。蔡-吴强度理论定义的失效因子为[3]

(4)

式中,

F1=1/Xt-1/Xc,F2=1/Yt-1/Yc,F11=1/(XtXc),

(5)

当FI>1时,复合材料制件发生破坏。

复合材料反射板的刚强度分析结果如下:

(1)变形最大的地方位于中间板加强筋所围的中部部位,并向四周变形逐渐减小;反射板变形最大值为0.17 mm,结合天线阵面误差分析,满足精度安装要求;

(2)蔡吴指数最大值0.13。蔡吴指数最大的部分都位于加强筋相交的地方,而在大部分区域,蔡吴指数都远小于最大值。计算结果满足使用要求。

4 结束语

金属反射板三块总重量约为165 kg,复合材料反射板三块总重量约为100 kg。从减重方面考虑,改用复合材料反射板比用纯金属板减重至少35%~45%,但制造成本提高了约一倍,制造难度也有所增加。复合材料反射板在结构上保留了原有金属反射板结构的外形尺寸、螺纹孔、凹槽位置及平面度要求。改用碳纤维复合材料反射板的主要难点在于表面金属化制备工艺及是否满足耐环境要求,金属材料反射板的平面度靠精密加工及相应热处理加工工艺保障,复合材料反射板的平面度要求靠整体成型模具保证。

天线阵面反射板设计还要考虑电讯测试基准及预留吊装用接口等,同时在天线阵面反射板的设计中,不仅要考虑结构的合理性、工艺性和安全性,还要考虑结构的可靠性、可维修性、环境适应性、电磁兼容性,也要对天线阵面反射板的连接设计、人机环境工程设计等给予足够的重视[5]。