添加Ce对Fe-Cr-B合金微观结构及耐铝液腐蚀性能的影响

2021-12-14陈维平李兵凌自成付志强张先满

陈维平 李兵 凌自成 付志强 张先满

(1.华南理工大学 广东省金属新材料制备与成形重点实验室,广东 广州 510640;2.海南大学 机电工程学院,海南 海口 570228)

熔融铝液化学性质活泼,具有很强的腐蚀性,可以与大多数金属及其氧化物发生反应。铝加工中所采用的生产设备及零部件(如料筒、喷嘴、模具等),以及热浸镀铝沉没辊、轴套等,其表面与熔融铝液直接接触,很容易受到铝液腐蚀而失效,或造成铝液的污染[1- 2]。对此,目前尚未有较好的解决方案,因此开发耐熔融铝液腐蚀材料是当前工业生产中的迫切需求。

零件在铝熔体中的腐蚀过程主要由以下两方面组成:一方面,与熔融铝液接触的零件表面在铝液的作用下不断地发生溶解、扩散,在零件表面形成一层金属间化合物[3- 4];另一方面,在工况下,零件还有可能受到热应力、相变应力或铝液的冲蚀等,很容易造成腐蚀形成的金属间化合物的剥落,加速腐蚀反应的进行。

为了提高材料的耐熔融铝液腐蚀性能,研究者们进行了很多的尝试[5- 7],目前铝加工中主要通过对普通钢材进行一定的表面处理[8- 9](如喷涂、渗碳,渗硼等),使其具有一定的耐铝液腐蚀性能。但受限于表面镀层或合金化层的厚度、致密性以及界面结合性等因素,表面处理对材料整体耐腐蚀性能的提高作用不大。

Fe-Cr-B合金是一种新型耐磨材料,研究表明,合金中的三维网状Fe2B相具有优异的耐腐蚀性和耐磨性[10- 11]。笔者所在课题组的前期研究[12]也发现,Fe-Cr-B合金中的网状硼化物能够提高材料的耐铝液腐蚀性能。另外,Fe-Cr-B合金作为耐铝液腐蚀材料具有制备工艺简单、生产成本低等优点。

然而,合金中三维网状Fe2B的存在割裂了材料的整体性,导致材料的韧性较差,限制了该材料的应用与发展。若能够在保证材料优异耐铝液腐蚀性能的同时,提高材料的韧性,将使得Fe-Cr-B合金在铝加工中有重要的应用价值。

稀土变质处理是改善硼化物形态的一种有效手段,其中稀土Ce因成本低、效果好而被广泛采用。Fu等[13]通过在Fe-B铸钢中添加Ce和Ti,将共晶硼化物细化,获得了块状、不连续的硼化物;Xiang等[14]也发现,在高碳高硼铸钢中添加Ce可使鱼骨状、层片状硼化物转变为不连续的块状。有鉴于此,文中拟通过在Fe-Cr-B合金中添加稀土Ce,探究Ce对Fe-Cr-B合金中硼化物形态的影响,以及对合金韧性和耐铝液腐蚀性能的影响。

1 试验材料与方法

1.1 材料制备工艺

试验采用硼铁、铬铁、钼铁、废A3钢以及稀土铈作原材料。Fe-Cr-B合金的基本成分如表1所示,在此成分基础上添加不同量的Ce,并用编号M1、M2、M3、M4来表示不同稀土含量的Fe-Cr-B合金。熔炼设备为250 kg中频感应电炉。首先,将废A3钢、铬铁和钼铁混合后加热熔化,除渣脱氧后加入硼铁(这样可以有效减少B的氧化和烧损),将熔体温度升高到1 580 ℃,终脱氧后转移到预热好的小浇包中。在浇包的底部提前置入稀土Ce,用包内冲入法[15]进行变质处理,在熔体温度达到1 500 ℃时,将其浇注到水玻璃砂型中,冷却得到Y型铸锭(ASTM A781/A781M- 95)。使用电感耦合等离子体原子发射光谱法(ICP-AES)测得铸锭中Ce含量(质量分数,下同)分别为:M1,0;M2,0.26%;M3,0.59%;M4,0.92%。

表1 Fe-Cr-B合金的化学成分1)

1.2 微观结构及力学性能测试

取Y型铸锭底部试样,打磨抛光后用扫描电子显微镜(Nova NanoSEM 430、QuantaSEM 200)观察试样的显微形貌,用X射线衍射仪(Bruker D8 ADVANCE)对Fe-Cr-B合金进行物相分析。冲击试验采用尺寸为10 mm×10 mm×55 mm的无缺口试样,韧性值取3次测试的平均值。在KH3200A硬度计上测量Fe-Cr-B合金的室温洛氏硬度,1.5 kN载荷,保压15 s。

1.3 熔融铝液腐蚀试验

取铸锭底部材料,采用线切割将其加工成10 mm×10 mm×10 mm的块体试样。试样经1 500目砂纸打磨、超声波清洗后,在电子天平(精度0.1 mg)上称重,并用千分尺(精度0.01 mm)测量试样的精确尺寸。图1为熔融铝液腐蚀试验装置示意图。腐蚀试验前,将试样的5个表面涂覆氧化锌,并用石墨纸包裹后插入特制的石墨套中,仅露出样品的待腐蚀表面,然后将试样置于熔融铝液中进行静态耐腐蚀性能测试,铝液温度750 ℃,腐蚀时间分别持续0.5、1.0、4.0、6.0、8.0 h。腐蚀结束后取出样品,冷却后的金属铝清洗干燥后用电子天平称重,每组试验重复3次取平均值。用同一时间下材料腐蚀速率的大小来衡量材料的耐铝液腐蚀性能。试样的腐蚀速率用每分钟每平方厘米样品的质量损失,即mg/(cm2·min)来表示。另外,垂直于腐蚀层切割铝液腐蚀后未经NaOH浸泡的试样,将腐蚀截面抛光打磨后在扫描电镜下观察腐蚀样品的微观形貌。用铝加工中最常用的模具材料H13钢作为对比材料,在相同条件下进行腐蚀试验,与Fe-Cr-B合金进行比较。

图1 铝液腐蚀试验装置示意图

2 试验结果与讨论

2.1 微观组织结构及力学性能

图2所示为不同Ce含量Fe-Cr-B合金M1-M4的XRD图谱。由XRD结果可知,合金M1-M4主要由基体α-(Fe,Cr)相和M2B(M=Fe,Cr,Mo)型硼化物组成。Fe-Cr-B合金的显微组织如图3所示。

图2 铸态Fe-Cr-B合金的XRD图谱

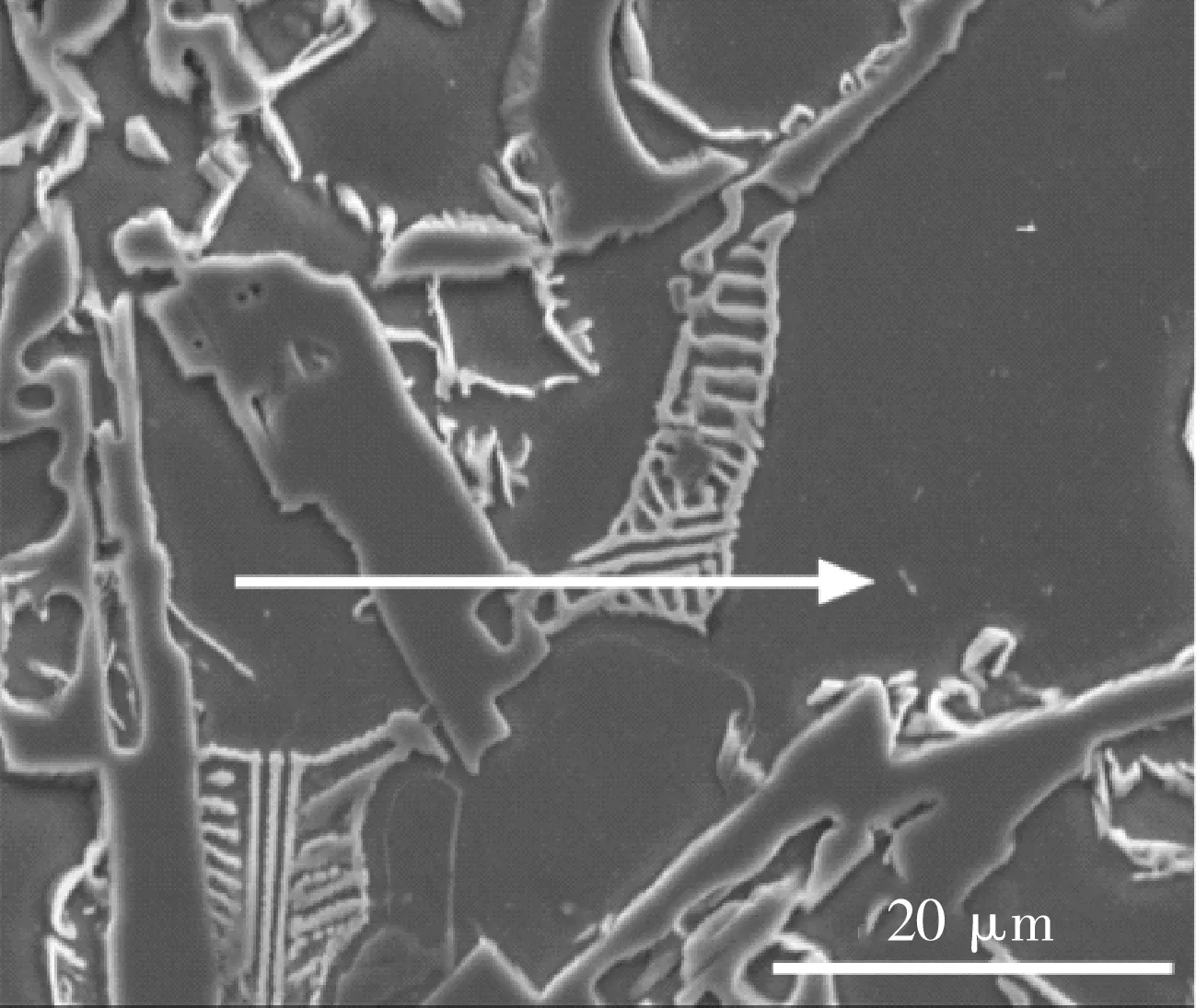

未添加Ce变质处理的Fe-Cr-B合金(见图3(a)),其硼化物主要由树枝状、网状和长棒状结构组成,结合EDS能谱曲线(见图4)分析可知,长棒状和树枝状M2B型硼化物主要为富Cr硼化物,而网状硼化物主要为富Mo硼化物。随着Ce含量的不断增加(见图3(b)-3(d)),长棒状的硼化物逐渐变短,硼化物的连续性降低,出现更多的块状和互连较少的硼化物网络。当Ce含量达到0.92%时(如图3(d)所示),网状硼化物基本消失,硼化物组织主要由短棒状和块状不规则的形态构成。

(a)未添加Ce

(b)添加0.26% Ce

(c)添加0.59% Ce

(d)添加0.92% Ce

(a)SEM照片及EDS线扫描位置(见图中箭头)

(b)EDS线扫描分析结果

M2B型硼化物的形成,是因为B在Fe基体中的固溶度很低,在凝固过程中B会沿奥氏体晶界非平衡偏析[16]。由于Cr和Fe原子的晶体结构参数相似,Cr原子在凝固过程中可取代Fe原子并形成共晶网状甚至棒状富Cr硼化物,Mo元素的加入也会与B元素进行结合,形成共晶网状富钼硼化物。Ce具有较低的熔点和较大的原子半径,在Fe中的分配系数远小于1[17- 18],在Fe-Cr-B合金的凝固过程中,Ce会在初生奥氏体前沿富集,从而引起较大的成分过冷,促进奥氏体树枝晶的生长,缩短枝晶间距,使组织得到细化。另外,Ce与钢液中的硫和氧结合,形成稀土氧化物和硫化物[19],一方面可以起到脱硫脱氧的作用,另一方面稀土氧化物和硫化物也可以作为异质形核的核心起到细化组织的作用。综上所述,添加稀土Ce可以细化组织,阻碍硼化物的长大,降低网状硼化物的连续性(简称“断网”)。

图5所示为不同Ce含量Fe-Cr-B合金M1-M4的洛氏硬度及冲击韧性,可以看出,变质处理对材料洛氏硬度的影响不大。但是,Ce的添加使得材料的冲击韧性有了明显的提高,当Ce含量达到0.92%时,M4的冲击韧性为3.83 J/cm2,较未进行变质处理的M1提高了187.97%。未添加稀土的M1中大量的长棒状和网状硼化物严重割裂了基体,所以M1的韧性相对较低。而随着Ce的不断加入,M2-M4合金的组织发生了明显的改善,M2B相不断细化、断网,且硼化物在基体中的分布更加均匀;同时,Ce的加入能够有效地减少P和S在晶界的偏析,从而净化晶界,降低晶界的脆性[13]。所以,随着Ce含量的增加,M1-M4的冲击韧性逐渐提高。

图5 不同Ce含量Fe-Cr-B合金的洛氏硬度及冲击韧性

2.2 耐铝液腐蚀性能

图6所示为Fe-Cr-B合金以及H13钢在750 ℃熔融铝液中的腐蚀失重速率。结果表明:4种Fe-Cr-B合金的耐铝液腐蚀性能都优于H13钢。随着腐蚀时间的延长,H13钢的腐蚀失重速率不断上升,而M1-M4的腐蚀失重速率呈下降趋势。在腐蚀过程中,与Al熔体相接触的H13钢或Fe-Cr-B合金的表面会生成一层Fe-Al金属间化合物(IMC)。H13钢基体与IMC层的结合力较弱,IMC层随着腐蚀的进行会逐渐剥落;而Fe-Cr-B合金的M2B型硼化物结构可以有效地保护IMC层,使IMC层与基体紧密结合,防止其剥落,IMC层起到了减缓熔融铝与基体之间的扩散速率、保护基体的作用。随着腐蚀时间的延长,IMC层逐渐生成并增厚,使得熔融铝液对基体的侵蚀作用减缓,所以材料的腐蚀失重速率会逐渐降低。

图6 Fe-Cr-B合金及H13钢在不同腐蚀时间下的失重速率

随着Ce添加量的不断增大,合金的腐蚀失重速率呈先减小后增大的趋势,其中M3表现出最佳的耐铝液腐蚀性能。表2为M1-M4及H13经铝液腐蚀8 h后的失重速率,可以看到,M3的腐蚀失重速率为0.91 mg/(cm2·min),仅为H13钢失重速率的17%。可见,硼化物的形态及分布会对Fe-Cr-B合金的耐铝液腐蚀性能产生影响。M1-M3的腐蚀失重速率逐渐减小,这是因为随着稀土含量的增加,M1-M3中的硼化物由粗大且集中分布的长棒状、树枝状转变为分布更加均匀的短棒转和树枝状。在Fe-Cr-B合金与铝液的接触面上,均匀分布的硼化物比集中分布的面积更大,可以很好地保护Fe-Cr-B合金基体,减缓铝液对基体的侵蚀作用。而M4相对于M3腐蚀失重速率增大,是因为M4中的硼化物过于细化,体积较小,连续性很低,在腐蚀过程中,M4的硼化物会很快地与基体剥离,对基体以及IMC层的保护作用减弱。

表2 Fe-Cr-B合金及H13钢腐蚀8 h的失重速率

2.3 腐蚀界面

取经铝液腐蚀后未去除表面附着铝层的样品,沿垂直于腐蚀表面的方向切开,打磨抛光后在电镜下观察其微观形貌,结果如图7所示。截面由3层结构组成,从左到右依次为Fe-Cr-B合金基体、IMC层、附着的Al层。从图7中可以看出,基体被腐蚀掉的速度较快,硼化物突出于基体镶嵌在腐蚀产物层中,表明硼化物的耐铝液腐蚀性能优于基体。嵌入IMC层中的硼化物可以使IMC层与基体的结合更加牢固,削弱了腐蚀产物的剥落,也能够起到减缓铝液腐蚀的作用。与M2相比,M3的基体与IMC层之间的界面更加平滑,硼化物的分布更加均匀,因此能够很好地阻止铝液向基体的侵入。而M4中细化后部分体积较小的硼化物会被铝液快速腐蚀进入IMC层,与基体剥离,很难起到阻挡作用,最终导致M4的结合界面平整度降低。由图7中的高倍放大图可以看到,富Cr的M2B型硼化物与Al反应生成了一种周期性层状结构(PLS),而富Mo的硼化物并没有这种结构生成。生成这种结构的原因是:当富Cr的(Cr,Fe)2B相与铝熔体接触时,发生了Al原子和Fe原子的相互扩散,(Cr,Fe)2B中的Fe原子优先溶解,Al原子向内扩散,与这些失Fe的(Cr,Fe)2B反应生成Cr-B-Al IMC相,当厚度达到一定值后,Cr-B-Al IMC相与基体之间产生微裂纹,Fe-Al IMC沿微裂纹生长[20]。如此往复,导致了层状结构的形成。

用图8来描述Fe-Cr-B合金在Al液中的腐蚀过程。图8左边小图所示为腐蚀前合金的界面形貌。合金与Al接触后,界面上会发生Fe、Al原子的相互扩散。随着扩散的进行,界面处会生成一层Fe-Al IMC,如图8中间小图所示。由于硼化物的耐铝液腐蚀性能优于基体,所以硼化物会突出于基体嵌入金属间化合物层中,提高IMC与基体的结合强度。随着腐蚀时间的延长,更多的基体被腐蚀掉,同时,硼化物也在铝液的腐蚀下发生变化,如图8右边小图所示:富Cr的硼化物与Al反应生成了Fe-Al与Cr-Al-B两种IMC交替的层状结构;而富Mo的硼化物则会在腐蚀作用下产生裂纹,发生断裂并嵌入IMC层中。

(a)M1

(b)M2

(c)M3

(d)M4

图8 Fe-Cr-B合金在铝液中的腐蚀过程示意图

3 结论

(1)随着Ce含量的增大,Fe-Cr-B合金中的硼化物结构由长棒状、树枝状和细网状逐渐向互连较少的短棒状和块状不规则结构转变,硼化物逐渐断网。

(2)随着Ce含量的增大,Fe-Cr-B合金的冲击韧性不断提高,当Ce含量达0.92%时,冲击韧性比未添加Ce时提高了187.97%。

(3)Ce含量为0.59%的M3合金获得了最佳的综合性能,同时其耐铝液腐蚀性能比未添加Ce的M1提高了14.48%,达H13钢的5.9倍。