温度及酒石酸对5182铝合金硫酸阳极氧化膜结构和耐蚀性能的影响

2021-12-14邹梦婷王维青麻彦龙孙立东武海生邓盛卫

熊 菊,邹梦婷,王维青,麻彦龙,吴 量,孙立东,武海生,邓盛卫

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.重庆大学 材料科学与工程学院, 重庆 400044;3.北京卫星制造厂有限公司, 北京 100094; 4.中铝西南铝板带有限公司, 重庆 401326)

阳极氧化工艺因绿色环保,是目前最常见的铝合金表面处理工艺,已在航空、军事、汽车、电子等领域广泛应用[1-3]。常见的铝合金阳极氧化工艺按电解液主要成分可分为铬酸阳极氧化(CAA)、磷酸阳极氧化(PAA)、硫酸阳极氧化(SAA)等[4]。CAA具有膜层薄、耐蚀性能好、对铝合金零件疲劳性能影响小等优点,曾被广泛使用,但因Cr6+的危害,该工艺在发达国家被逐渐淘汰[5]。PAA制备的氧化膜具有较高的表面孔隙率和导电能力,从而呈现出较好的附着性能,常被用于制备电镀底层,但PAA氧化膜具有厚度小、孔隙率大等特点,应用范围相对较小[6]。SAA电解液成分简单、生产成本低、工艺稳定、适用性广,是目前工业上应用最广泛的阳极氧化工艺[7-8]。然而,SAA工艺与温度密切相关,只有在较低温度条件下,才可得到具有一定防腐作用的阳极氧化膜,随着阳极氧化温度的升高,硫酸溶液会加速溶解铝合金表面的阳极氧化膜,使氧化膜硬度和耐蚀性能都显著下降[9]。针对这一问题,研究者在硫酸中加入草酸、己二酸、硼酸、酒石酸等有机酸,发展出一系列以硫酸为主要成分的混合酸阳极氧化工艺,包括硫酸酒石酸阳极氧化(TSA)[10]、硫酸硼酸阳极氧化(BSA)[11]、硫酸己二酸阳极氧化(ASA)[12]和硫酸草酸阳极氧化(OSA)[13]。有机酸的添加使氧化膜表面发生了一系列化学反应,从而形成难溶沉淀物,降低电解液对氧化膜的溶解[14]。

TSA是一种近年来才发展起来的、综合性能优异的混合酸阳极氧化工艺,并且已在空客飞机上得到应用[15]。酒石酸可以降低电解液的溶解能力,提高氧化膜的成膜效率。Ma等[16-18]深入系统地研究了AA2099-T8铝锂合金上TSA阳极氧化膜的结构和耐蚀性能,研究发现:通过TSA可在铝锂合金上制备均匀致密的阳极氧化膜,但因第二相与基材成分存在差异,氧化膜上可能存在一些小缺陷。Mohammad等[19]对2024-T3铝合金进行TSA处理,研究了阳极氧化参数对阳极氧化膜厚度、重量和耐蚀性的影响,发现温度是决定膜层厚度和重量的最大影响因素,其次是施加电压和阳极氧化时间。Curion等[20-21]对比了AA2024铝合金SAA和TSA阳极氧化膜的成膜机理和膜层结构,发现酒石酸的添加不会改变阳极氧化膜的成膜机理,但会使阳极氧化膜的孔隙率降低,阻挡层性能提高,增加氧化膜的耐蚀性能。朱彭舟[22]等研究了硫酸及酒石酸浓度对7075铝合金TSA氧化膜的结构和性能的影响,结果表明:采用TSA体系可在7075铝合金表面获得连续、致密、成膜效率高的阳极氧化膜。最佳阳极氧化工艺为:硫酸浓度范围100~120 g/L,酒石酸浓度范围0.5~0.7 mol/L。

从文献分析中不难看出,TSA工艺具有绿色环保、性能优异等特点,有望得到广泛应用。但截至目前,TSA的相关研究大多集中在2024、2099、7075等航空铝合金上,针对5XXX系铝合金TSA阳极氧化的研究较少。本文在固定阳极氧化电压和氧化时间的条件下,以5182铝合金和硫酸阳极氧化为研究对象,重点探究温度、酒石酸浓度对铝合金表面阳极氧化膜表面结构和耐蚀性能的影响。研究结果将为5XXX铝合金的表面处理技术研发提供理论依据和技术支撑。

1 实验

实验材料为国产5182铝合金冷轧板,合金成分(质量分数,%) 为:硅(Si)≤0.12;铁(Fe)≤0.30;铜(Cu)≤0.1;锰(Mn):0.42;镁(Mg):4.7;铬(Cr):0.05;锌(Zn):0.05;钛(Ti):0.04;铝(Al):余量。采用线切割,将试样切割成80 mm×40 mm×2 mm规格的小试样。通过200#至1200#的金相砂纸逐级水磨,随后抛光、冲洗,冷风吹干待用。选用10 wt% NaOH溶液,在60 ℃下碱蚀处理5 min,再用30 vol% HNO3溶液,室温下除灰30 s,最后用去离子水冲洗60 s后吹干。

利用KR50003-500 V/3 A直流电源,在恒15 V条件下对试样进行阳极氧化20 min[23],利用设备自带的软件记录阳极氧化电流密度随时间的变化规律。选择170 g/L硫酸溶液作为电解液[24],将样品分别置于20、25、30、35、40 ℃的电解液中,研究温度对阳极氧化膜的结构和耐蚀性能的影响;然后选定最佳电解液温度,在硫酸浓度中添加不同含量的酒石酸溶液,即0、0.1、0.3、0.5、0.7 mol/L,研究酒石酸含量对阳极氧化膜的结构和耐蚀性能的影响。通过膜厚除以氧化时间20 min得到阳极氧化膜生长率。膜厚由测厚仪测十次取平均值确定。

采用Zeiss Sigma HD场发射扫描电镜观察不同条件下阳极氧化膜表面的微观结构。通过Gamry Interface 1000电化学工作站进行电化学测试,三电极体系中,5182铝合金为工作电极,铂电极为辅助电极,饱和甘汞电极为参比电极。选用0.05 mol/L NaOH+0.025 mol/L Na2B4O7·10H2O混合电解液,在室温(~25 ℃)条件下对试样进行电化学阻抗谱(EIS)测试[25],频率范围选择10-2~105Hz,交流正弦波振幅为10 mV。测试前为使体系保持稳定,先进行1 h开路电位测试。

2 结果与分析

2.1 电解液温度对阳极氧化膜结构和性能的影响

在不同温度的硫酸溶液中,对5182铝合金进行阳极氧化。图1为不同温度下仪器记录的电流密度随时间变化曲线。由图可知,除40 ℃阳极氧化试样外,其他试样的电流密度-时间曲线大致相同。在阳极氧化初期,电流密度先快速增加,然后增速逐渐下降,最终趋于平缓,这3个阶段分别对应于阻挡层的形成、阳极氧化膜上微孔的形成和多孔层的稳定生长。阳极氧化膜的稳定电流密度随着电解液温度的增高而不断增加。温度较低时(20~25 ℃),电流密度在整个阳极氧化过程中基本保持稳定;但温度较高时,随着时间的延长,电流密度出现了缓慢下降的趋势,甚至在40 ℃时发生剧烈波动,这与温度较高时,硫酸溶液对氧化膜的溶解加强有关。

图1 不同温度下的电流密度-时间曲线

图2为不同温度下所制备的阳极氧化膜表面形貌。由图2可知,在较低的温范围内(20~30 ℃),可以得到典型的均匀致密的多孔型阳极氧化膜,但当温度超过35 ℃时,典型的多孔型阳极氧化膜消失,取而代之的是火山口状不规则形貌,这可能是由于温度过高、硫酸溶液对氧化膜的剧烈溶解所致。表1为不同条件下阳极氧化时所记录或测量的相关参数。当电解液温度从20 ℃增至40 ℃时,稳定电流密度随之增加,这是因为随着温度的升高,硫酸溶液对阳极氧化膜的溶解效果增强,阳极氧化膜阻挡层的厚度减小,从而导致氧化膜电阻下降,电流密度增加。阳极氧化膜的生长率随着温度先增加后降低的主要原因有2个方面:一方面随着电流密度的增加,阳极氧化膜生长速度增加;而另一方面温度升高,硫酸溶液对铝合金阳极氧化膜溶解速度增大,二者的共同作用导致了阳极氧化膜厚度出现了先增加后降低的变化规律。可见,在选定条件下要想获得均匀连续的阳极氧化膜,温度不应该高于30 ℃。

图2 不同温度下所制的阳极氧化膜表面形貌图

表1 温度不同的阳极氧化膜的相关参数

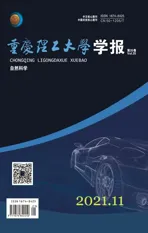

图3为不同温度下阳极氧化膜在0.05 mol/L NaOH +0.025 mol/L Na2B4O7·10H2O混合电解液中测得的交流阻抗谱曲线。在Nyquist图中容抗弧的弧度值越大说明氧化膜的耐蚀性越好,由图(a)可知,温度为25 ℃时,容抗弧的弧度值最大,氧化膜的耐蚀性能最好,而在其他温度下制得的氧化膜相对于25 ℃时容抗弧弧度都大幅度降低,表明其耐蚀性能下降。在Bode图中低频段模值越大说明氧化膜的耐蚀性越好,由图(b)可知,温度为25 ℃时低频段模值最大,所制的阳极氧化膜耐蚀性能最好;另外,从相位角-频率曲线可以看出,25 ℃时出现2个明显的时间常数,而其他温度下只有1个明显的时间常数,这说明25 ℃时的阳极氧化膜结构与其他试样相比存在差异。

图3 不同温度下阳极氧化膜的交流阻抗谱曲线

为进一步说明阳极氧化膜的耐蚀性能,通过图4所示的等效电路对其交流阻抗谱数据进行拟合,拟合结果列于表2。RS表示溶液电阻;Q1和R1表示多孔层的电容和电阻,多孔层表面会带有未封闭的微孔,处于开放状态,且R1越大,多孔层对侵蚀性离子的阻碍作用越强,该离子不易到达阻挡层;Q2和R2代表阻挡层的电容和电阻,Q2越小,表示阻挡层越厚,阻挡腐蚀介质的效果越强,氧化膜的耐蚀性能越好。结合表2的EIS 拟合数据,可以看出,当电解液温度为25 ℃时,其氧化膜多孔层的电阻值R1远远大于其他温度时的电阻值,而阻挡层的电阻值R2与其他试样相当,因此该阳极氧化膜的耐蚀性能最好。

图4 等效电路图

表2 不同温度下阳极氧化膜等效电路拟合参数

5182铝合金经硫酸阳极氧化后氧化膜的耐蚀性与温度密切相关。低温下的氧化膜生长速率低,制成的氧化膜膜层较薄,对腐蚀介质的阻挡作用有限,所以耐蚀性能差。随着温度逐渐升高,氧化膜表面孔径增大,膜厚增加,氧化膜的生长率提高,合金的耐蚀性能逐渐增强。但温度超过35 ℃后,氧化膜表面出现火山口状不规则形貌,因硫酸溶液的强溶解作用,氧化膜多孔层溶解,表面的孔隙率增加,厚度减小,氧化膜耐蚀性能下降。由此说明,硫酸阳极氧化时只有在较低的温度下才能得到具有一定耐腐蚀性的氧化膜,硫酸浓度为170 g/L,温度为25 ℃时,氧化膜耐蚀性能最佳。

2.2 酒石酸添加量对阳极氧化膜结构和性能的影响

选定电解液温度为25 ℃,硫酸浓度为170 g/L,研究酒石酸添加量对5182铝合金阳极氧化膜的结构和性能的影响。图5为不同酒石酸浓度下仪器记录的电流密度随时间变化曲线。由图可知,不同试样的电流密度变化曲线大致相同,说明酒石酸的添加并没有从根本上改变阳极氧化的机理。同样,在阳极氧化初期,电流密度先迅速增加,然后增速逐渐放缓,大约在60 s时达到最大,这个阶段分别对应于阻挡层的形成、阳极氧化膜微孔的形成和多孔层的生长。此后,电流密度密度基本保持恒定不变或有少量的降低,这一阶段代表着多孔阳极氧化膜的稳定生长阶段。

图5 不同酒石酸浓度下的电流密度变化曲线

图6是不同酒石酸含量下所制的阳极氧化膜表面SEM图。从图中可以发现,不同浓度下的阳极氧化膜均连续且均匀,表面形貌没有明显差别。表3为不同条件下阳极氧化所记录或测量的相关参数。随着酒石酸含量的添加,稳定后的电流密度稍有增加,但整体而言变化不大;氧化膜的厚度或生长率随着酒石酸含量增加,呈现出单调增加趋势,这主要是因为2个方面:一方面酒石酸的添加增加了溶液的导电性,加速了氧化膜的生长;另一方面酒石酸的添加减小了阳极氧化膜微孔的尺寸,同时减弱了电解液对氧化膜的溶解作用。

图6 不同酒石酸浓度下所制的阳极氧化膜表面形貌图

表3 酒石酸含量不同时阳极氧化膜的相关参数

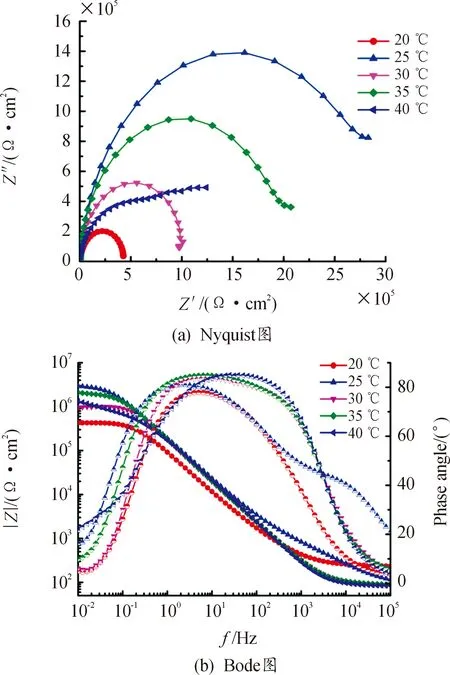

图7是不同酒石酸浓度下阳极氧化膜在0.05 mol/L NaOH+0.025 mol/L Na2B4O7·10H2O混合电解液中测得的交流阻抗谱曲线。从图中可以看出,酒石酸添加量过多或过少都会导致图7(a)中容抗弧的半径变小或图7(b)中低频部分的阻抗模值下降。通过图4所示的等效电路,对不同酒石酸条件下测得的阻抗谱数据进行拟合,结果列于表4。根据等效电路拟合的数据可以看出,酒石酸含量为0.5 mol/L时,其阳极氧化膜阻挡层的电阻R2远远大于其他浓度的电阻,而多孔层的电阻R1与其他浓度的电阻相当,因而耐蚀性能最好。

图7 不同酒石酸浓度下阳极氧化膜的交流阻抗谱曲线

表4 不同酒石酸浓度的阳极氧化膜等效电路拟合参数

3 结论

1) 硫酸浓度为170 g/L、温度范围在20~30 ℃时,温度升高氧化膜的生长率提高,膜厚和表面孔径增大,合金耐蚀性能提高;当温度超过 35 ℃时,电解液的溶解作用增大,氧化膜厚度减小,合金耐蚀性能下降。电解液温度为25 ℃时,合金的耐蚀性能达到最佳。

2) 电解液温度为25 ℃、硫酸浓度为170 g/L时,酒石酸的添加能显著降低电解液的溶解作用,提高氧化膜的生长率。增加酒石酸浓度,氧化膜的膜厚增加,孔径减小,合金耐蚀性能提高。酒石酸浓度为0.5 mol/L时氧化膜的耐蚀性能达到最佳。