复杂工况下FPSO海水冷却系统应力分析及设计优化

2021-12-13马李琛AntonKolgatov付宇兵

王 军,马李琛,陈 浩,侯 宇,Anton Kolgatov,2,黄 洲,付宇兵

(1.江苏科技大学 能源与动力学院, 镇江 212100) (2.Ogarev Mordovia State University College of Mechanical Engineering, Russia Saransk) (3.招商局重工(江苏)有限公司, 海门 226100)

浮式生产储卸油装置(floating production storage and offloading, FPSO)是目前海工产品及深海资源利用中的高技术产品.近年来,随着技术不断的进步,FPSO的作业范围和作业能力都在不断的扩大和提高,已成为面向不同水深、不同环境条件的海上油气开发的主流手段,预计到2025年FPSO市场规模将达到770亿美元[1].文献[2]分析了FPSO上部模块管道应力计算的方法,并强调管道应力分析对于FPSO生产安全的重要性.文献[3]对FPSO上部模块玻璃钢管道进行应力分析和疲劳校核,为玻璃钢管道应力分析规范化提供了依据.文献[4]利用CAESAR II软件对FPSO管线进行柔性分析,保障管道自身及其相连的机器、设备、支撑的安全.文献[5]详细介绍了FPSO管道支架位移计算方法,并通过CAESAR II软件对管道支架位移进行校核和修改.可以看出,目前大多数FPSO管道应力分析主要使用CAEAR II软件并集中在上部模块整体应力分析,对于机舱内复杂工况下含有多个转动设备的管道系统应力分析研究较少.此外,对于FPSO管道应力分析的优化主要集中于管线走向调整和支架形式或者位置的变动,但是补偿器的形状和位置对于减小管道和管嘴的应力研究比较少.FPSO海水冷却系统主要布置在机舱内,系统包括了离心泵、板式换热器.由于此系统涉及敏感设备,为了保障管路系统和设备的安全运行,文中采用CAESAR II软件对FPSO海水冷却系统管系和管嘴进行应力分析与优化设计,经验证CAESAR II软件能够满足实际工程精度要求[6].通过使用CAESAR II对FPSO管路系统施加合理的载荷进行应力分析与管嘴校核,分析结果可以为FPSO含有多种敏感设备的机舱管道系统的设计、应力降低措施提供依据.

1 应力分析准则条件

1.1 持续载荷作用下的一次应力

FPSO管道的内压、轴向力、重力等外加载荷产生的一次应力具有非自限性[7-8].校核条件为:

σl≤σh

(1)

(2)

式中:σ1为一次应力,MPa;σL为管道纵向应力,Mpa;σh为材料在预计最高温度下的许用应力;F为压力引起轴向力之外的附加轴向力,N;A为管道横截面积,mm2;P为设计压力,MPa;D为平均直径,mm;S为壁厚,mm;M为合成弯矩,N·mm;W为抗弯截面模量,mm3.

1.2 偶然应力

FPSO在承受风载荷及加速度情况下,会产生偶然载荷,许用应力校核条件为:

σocc≤1.33σh

(3)

式中:σocc为偶然应力,Mpa.

1.3 温差引起的二次应力

由于FPSO海水管路的温度变化范围宽,其热胀、冷缩、端点位移等载荷的作用产生二次应力不直接与外力平衡,且具有自限性[9].其校核条件为:

(4)

σE<σA=f(1.25σc+0.25σh)

(5)

式中:σE为最大位移应力范围;σA为许用应力范围;f为管道位移应力范围减小系数.

FPSO海水管路需满足冷态、热态及偶然工况下均能符合应力安全要求及位移要求,因此,必须满足式(1,3,5).

2 应力分析

2.1 初始管路布置

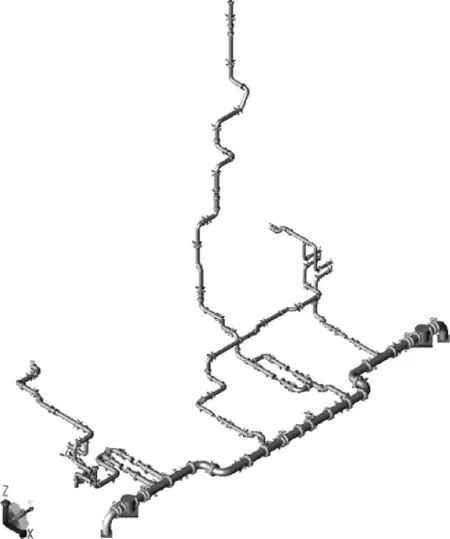

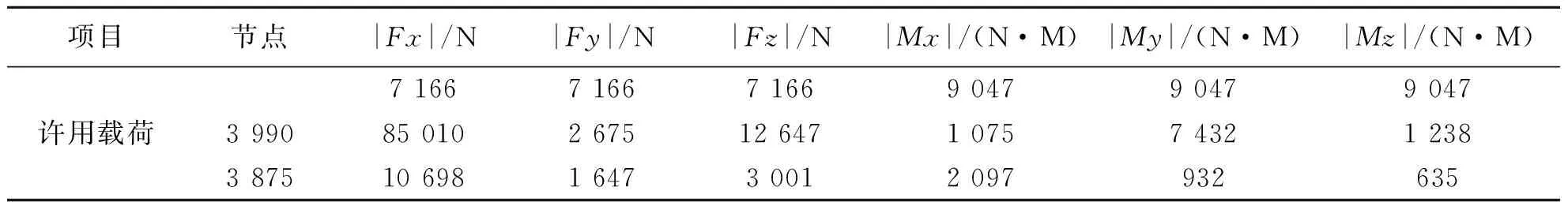

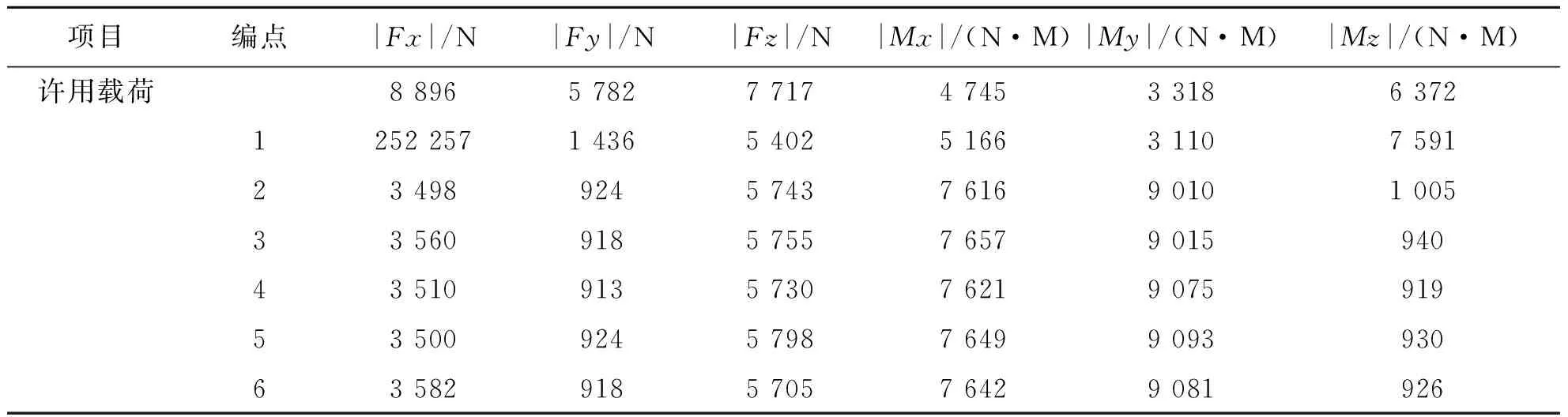

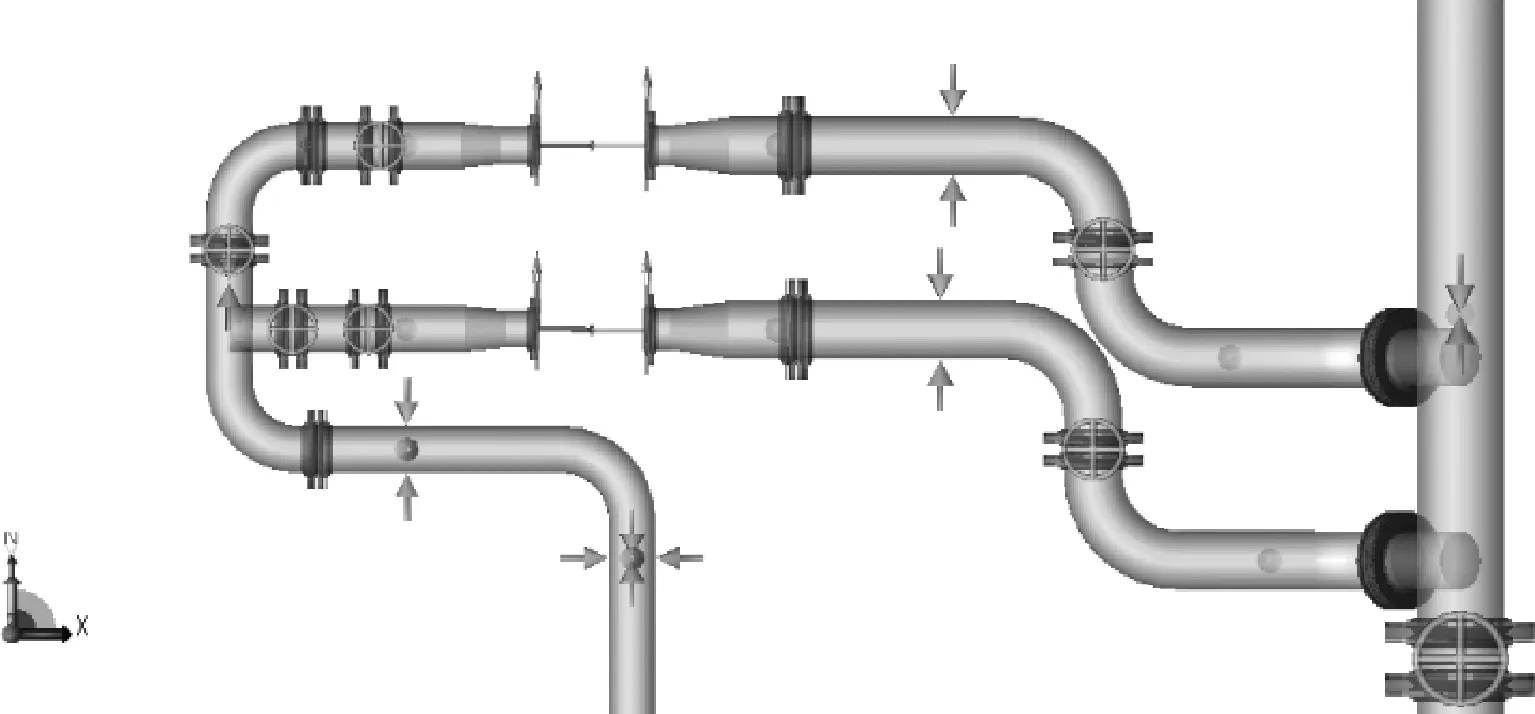

FPSO海水冷却系统布置在机舱内由30寸主管和众多连接敏感设备(立式海水泵、换热器)支管组成,管道材料为A106B,介质为海水,密度为999.555 kg/m3.设计温度为47 ℃;操作温度为32 ℃;环境温度为21 ℃;设计压力为6 bar;操作压力为2.2 bar;水试压压力为9 bar.三维模型如图1.

图1 海水冷却管系三维模型

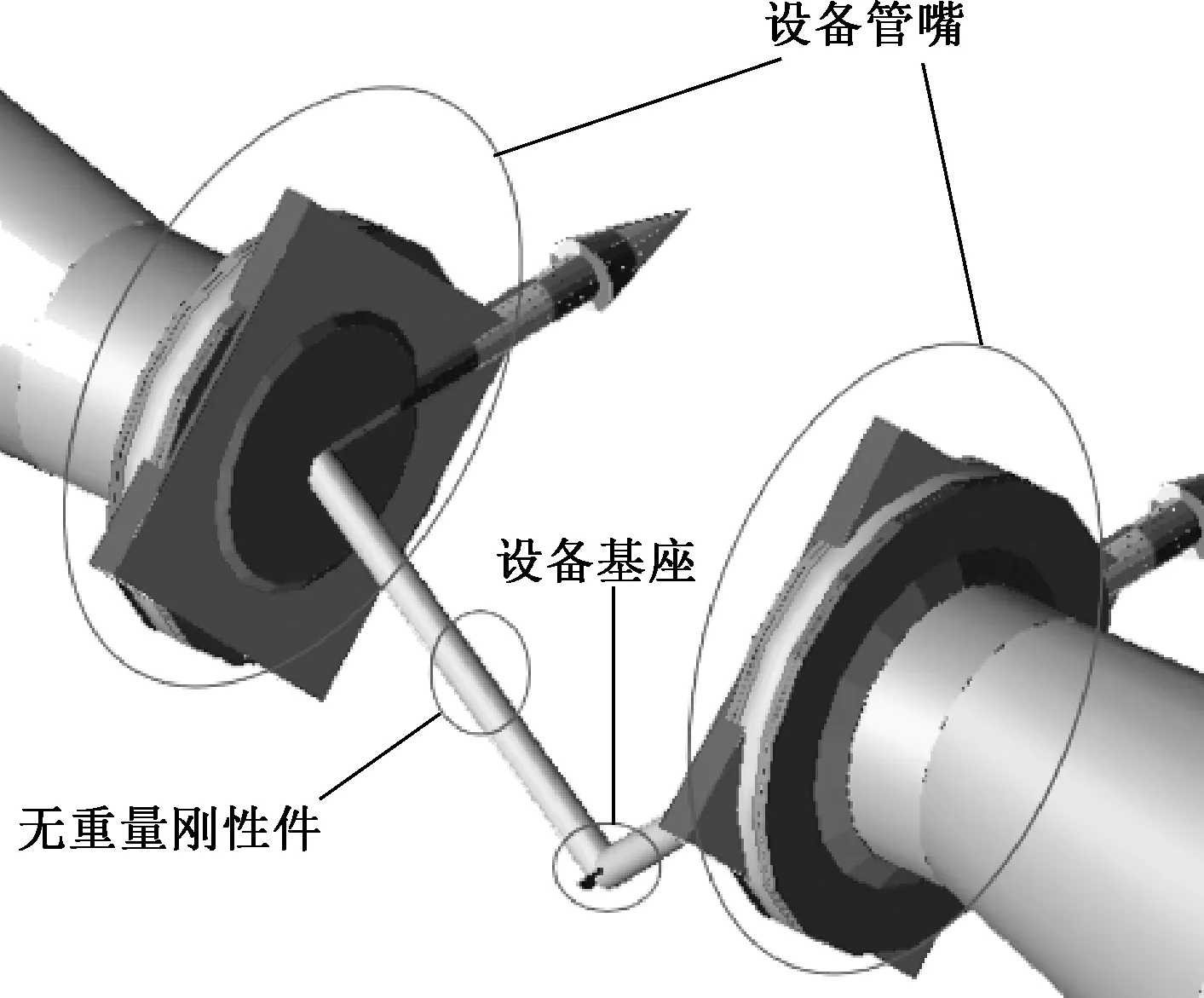

2.2 载荷类型

FPSO海水冷却管路系统位于机舱内,与立式海水泵、换热器相连接,设备具体建模方式如图2,使用固定支架来模拟设备管嘴,通过校核固定支架受力来校核管嘴载荷,使用无重量刚性件模拟设备壳体在工作状态下的热传递、并通过固定支架和无重量刚性件相连接模拟设备基座,这种建模方式可以相对精确的模拟出设备管嘴在工作状态下的热态位移.

图2 设备在CAESAR II中建模方式

在海洋环境中主要受持续性载荷(deadweight loads)、热胀载荷(thermal loads)、波浪作用产生的加速度载荷作用[9],由于波浪载荷的影响船体所承受纵向、横向及垂直加速度分别为aX、aY、aZ,单位为m/s2,具体计算公式为[10-11]:

aX=-CXGgsinθ+CXSasurge+CXPapitch-x

(6)

aY=CYGgsinθ+CYSasway-CYRaroll-y

(7)

aZ=CZHaheave+CZRaroll-z-CZPapitch-z

(8)

式中:CXG、CXS、CXP、CYG、CYS、CYR、CZH、CZR、CZP为载荷组合因子;aheave为垂荡引起的垂向加速度,m/s2;asway为横荡引起的横向加速度,m/s2;asurge为纵荡引起的纵向加速度,m/s2,计算公式为:

(9)

asway=3a0

(10)

(11)

式中:a0为加速度系数;Cb方形系数;apitch-x为纵摇引起的纵向加速度;m/s2;aroll-z为横摇引起的垂向加速度,m/s2;aroll-y为横摇引起的横向加速度,m/s2;apitch-z为纵摇引起的垂向加速度,m/s2,计算公式为:

apitch-x=apitchR

(12)

aroll-z=arollR

(13)

aroll-y=arollR

(14)

apitch-z=apitch(x-0.45L)

(15)

式中:aroll为横摇引起的角加速度,rad/s2;apitch为纵摇引起的角加速度,rad/s2;R为系数,L为船长,m;,计算公式为:

(16)

式中:dLC为相应装载工况下的船中吃水,m;D为型深,m;x,y,z为计算点的纵向、横向和垂向坐标,m.

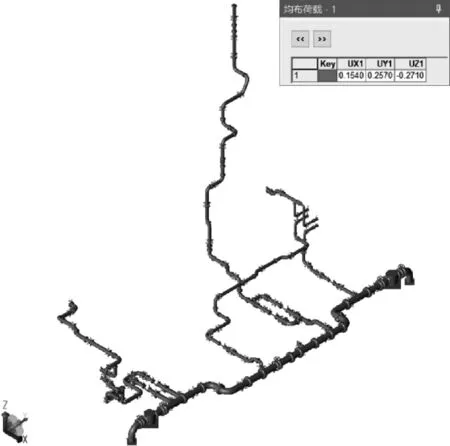

由式(6~8)分别计算出船体所承受纵向、横向及垂直加速度分别为1.54、2.57、2.71 m/s2,并通过CAESAR II将加速度载荷通过均布载荷方式整体施加到海水冷却系统管系中,如图3.

图3 CAESAR II均布载荷输入

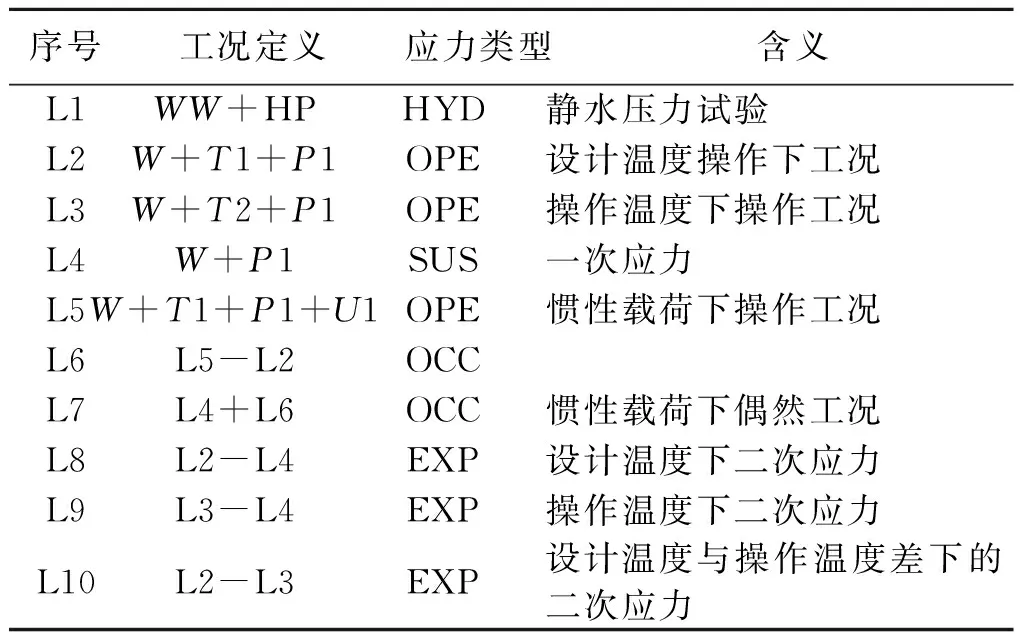

2.3 工况组合

根据FPSO受到的实际荷载进行了10类工况组合,见表1.其中WW为管道充满介质时的重量,W为管道自重,T1为设计温度,T2为操作温度,P1为设计压力,U1为加速度载荷.

表1 海水冷却系统工况组合

2.4 应力分析结果

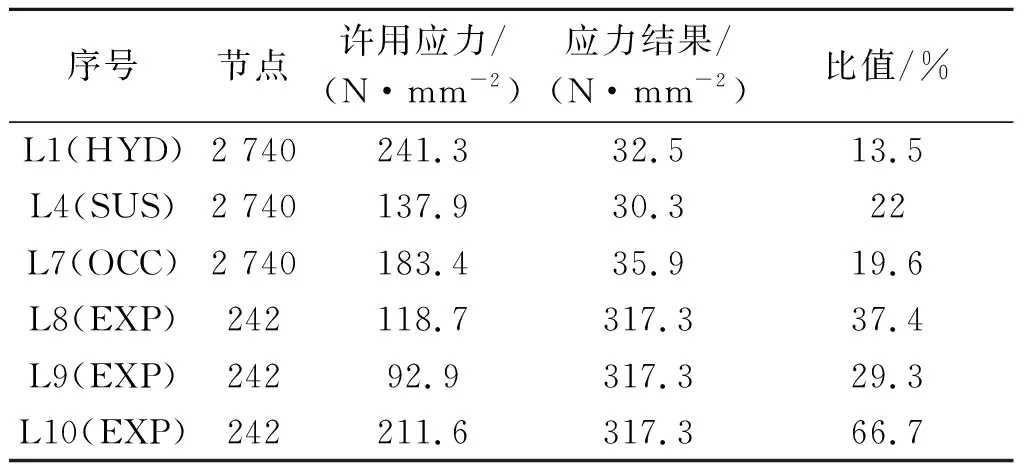

应用CAESAR II对10种工况进行应力分析,最大应力结果如表2.

表2 各工况下最大应力

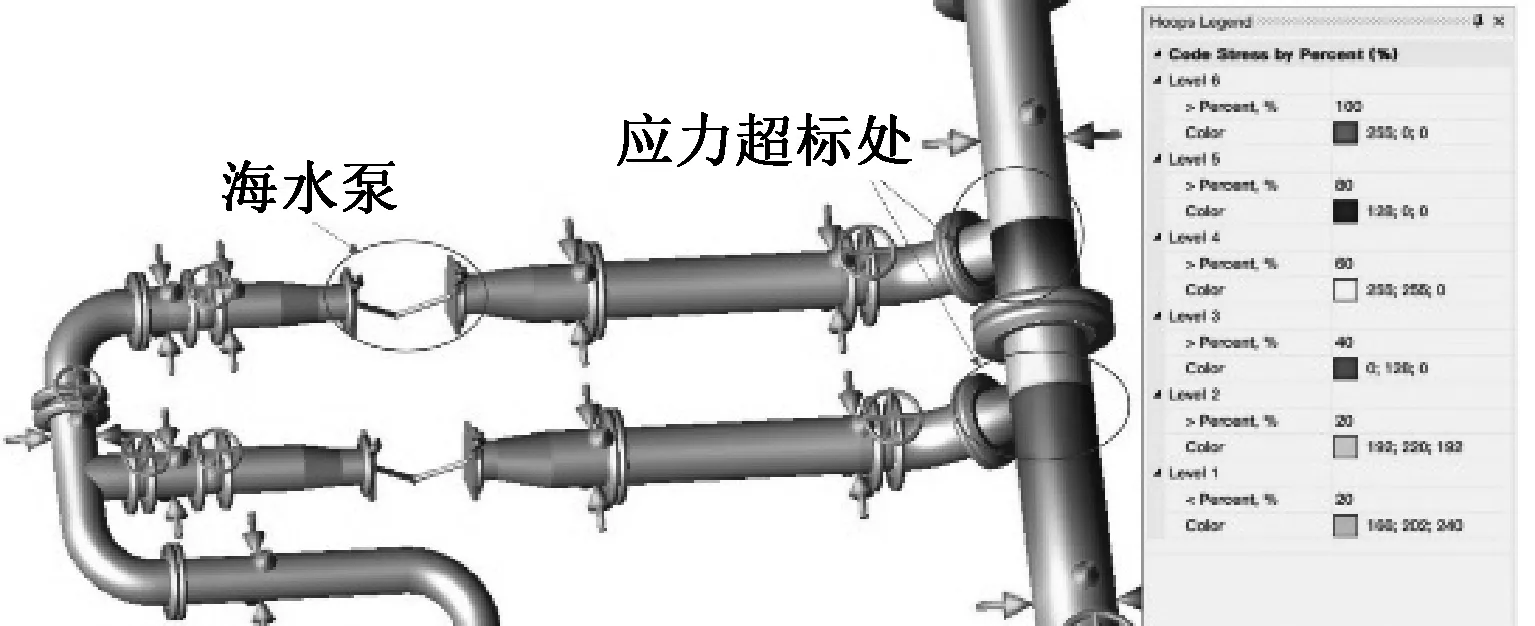

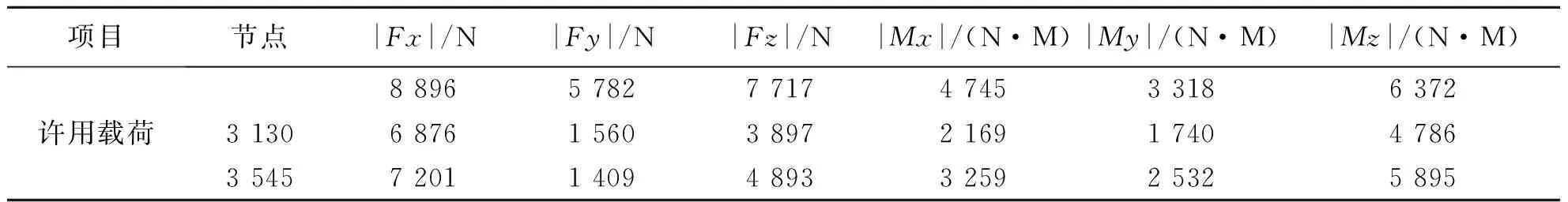

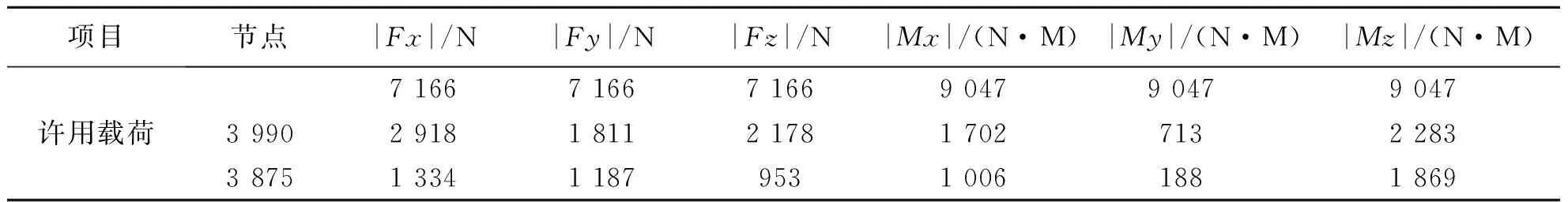

由表3可知,L1、L4、L7工况产生的一次应力水平不到许用应力30%,可以判断出管系支架跨距设置合理,不会发生管子垮塌现象.L8、L10工况产生的二次应力超出许用应力,通过图4应力分析云图和图5应力受力趋势图可以初步判断出连接海水泵的管路柔性不足造成了管路轴向应力过大,从而导致支管与三通处二次应力超标.|Fx|为力的模数值;|Mx|为弯矩的模数值.

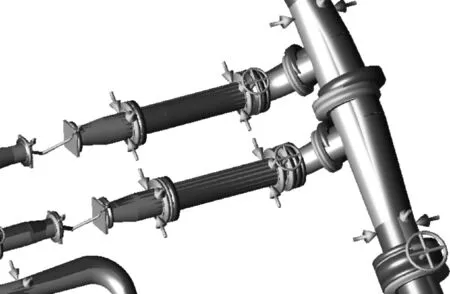

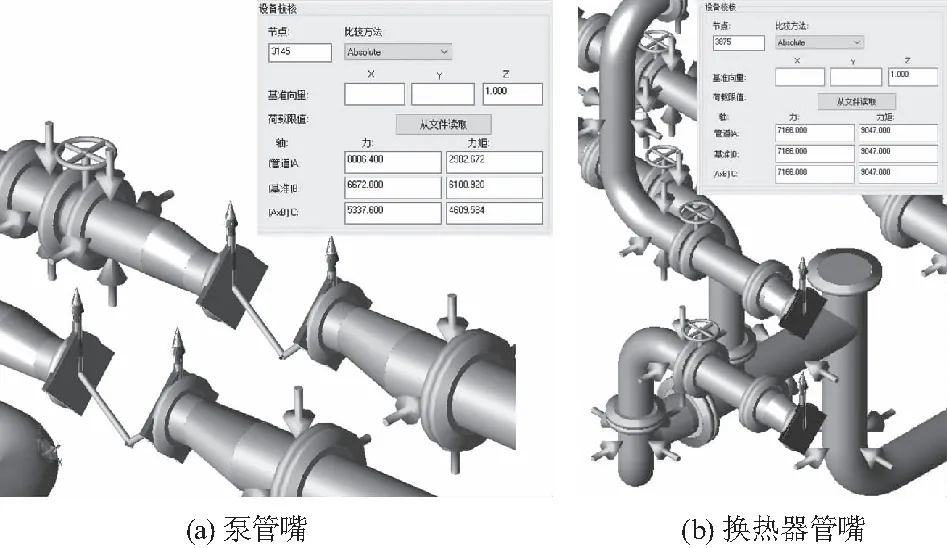

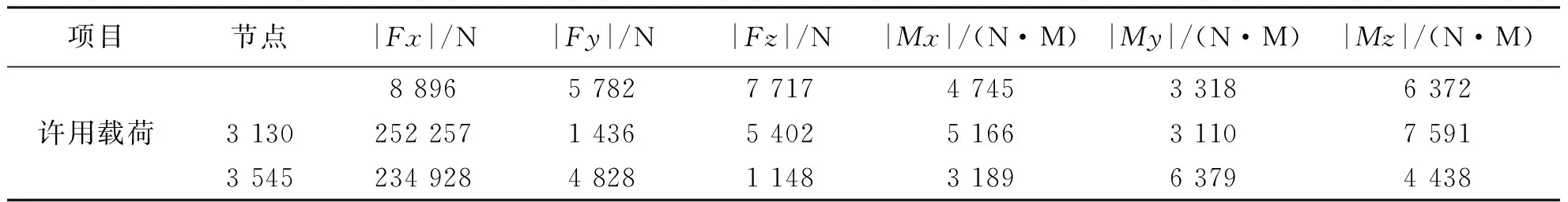

表3 换热器管嘴校核

图4 应力分析云图

图5 应力受力趋势

2.5 管嘴校核

由于海水冷却系统中包括了立式海水泵和换热器,海水泵管嘴受力校核需要满足API610如图6[12],换热器管嘴许用载荷由厂商提供,因此保证设备管嘴载荷小于厂商许用载荷和规范要求是应力分析关键.

图6 管嘴受力校核

表4 泵嘴校核

由表3、4可知,海水泵和换热器管嘴处收到巨大的轴向推力,最高可达许用载荷的31.5倍.由此可得,设备连接处直管柔性不足产生过大轴向推力是造成管嘴载荷超标的主要原因.

3 管路优化

3.1 泵管嘴受力优化

热胀推力是造成管子二次应力超标和设备管嘴载荷过大的主要原因,可以采用管系柔性化设计,改善二次应力超标现象[13-15].

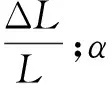

由管道热胀推力ΔL和热胀应力σ计算公式为:

ΔL=α·L·ΔT

(17)

σ=Eε=E·α·ΔT

(18)

随着城市的高速发展,社会飞速变迁,给传统的农村社会结构带来的冲击是前所未有,一些乡村人才流失,居民幸福感低下、乡村空心化、农民老龄化、乡村治理缺失等问题日渐显现。实施乡村振兴战略的逻辑起点变成了城乡发展不平衡、乡村发展不充分的现实境况,乡村振兴直接影响着我国全面建成小康社会的质量。因此,发现与提升乡村内在价值、推动城乡均衡发展,成为推动乡村全面振兴的重要途径。

由于热胀应力的作用下,管道将会对设备管嘴产生热胀推力P,具体计算公式为:

P=σ·F

(19)

式中:σ为管路产生的热胀应力,MPa;F为管道的横截面积,mm2.

由式(19)可知,管路由热胀引起的应力对于设备管嘴产生的推力与管路长度无关,只和管子材料、横截面积、温差有关.

管系采用直管连接着立式海水泵,为防止泄漏不考虑增加膨胀节,仅通过调整支架位置,无法有效改善应力集中现象,因此可以采用‘π’‘Z’两种自然补偿方式对管系进行优化减小管嘴载荷.

3.1.1 ‘π’形自然补偿优化方案

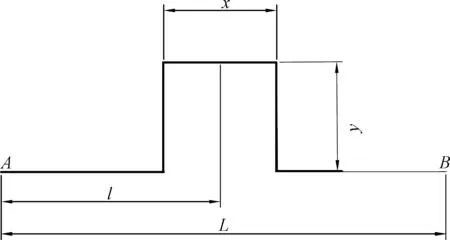

如图7,通过CAESAR II软件对泵口直管段进行‘π’形自然补偿,‘π’形自然补偿效果主要是由横向尺寸x、纵向尺寸y以及‘π’形自然补偿在所处管段L的相对位置r所决定的,其中r的表达式为:

图7 ‘π’形自然补偿

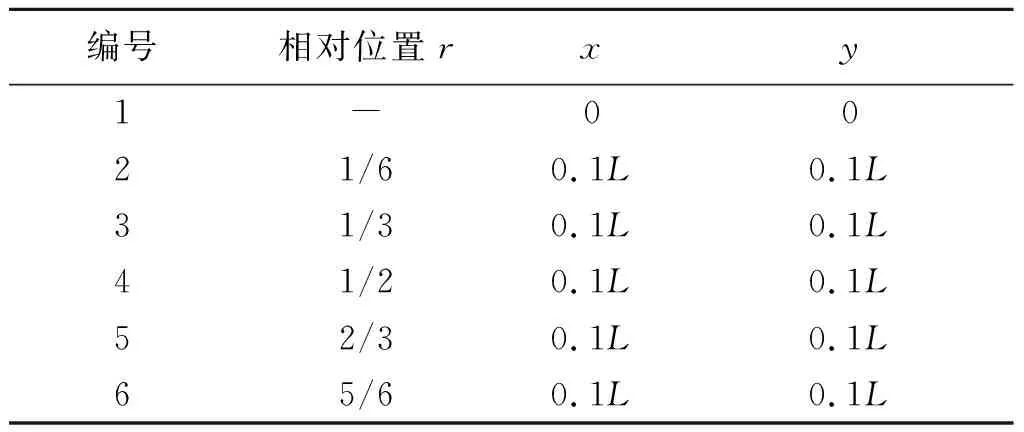

通过修改尺寸x、y与相对位置r来计算分析不同尺寸和位置的‘π’形自然补偿对管路的补偿效果,总结出最佳‘π’形自然补偿设计原则.

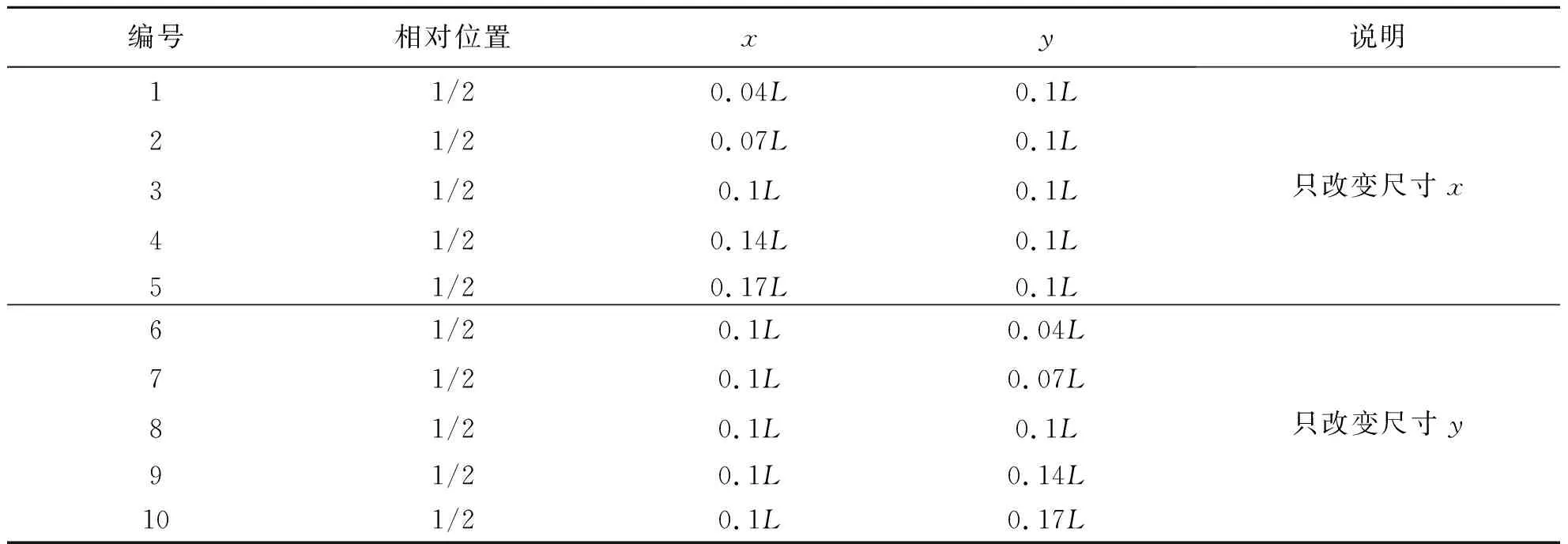

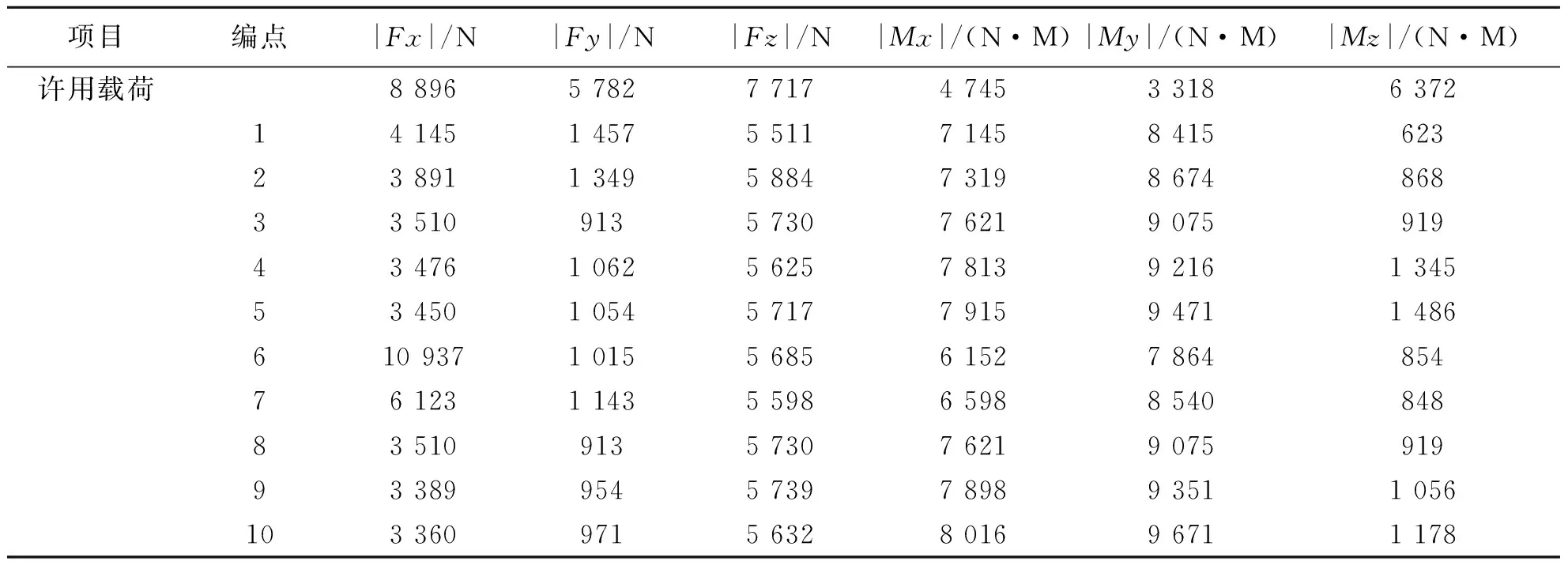

通过更改相对位置r(表5)分析自然补偿效果,结果如表6.

表5 只改变相对位置r

表6 只改变相对位置r管嘴校核结果

由表6可知,只改变相对位置r对于管路补偿效果没有明显差别,将相对位置r固定为1/2通过进一步改变尺寸x、y(表7),研究自然补偿效果,结果如表8.

表7 改变尺寸x、y

表8 改变尺寸x、y管嘴校核结果

由表8可得,当仅改变尺寸x、尺寸y固定为0.1L时,管嘴校核结果表明此时管路轴向推力变化不明显,并且由于管线段过短,管路自然补偿导致的管路形变导致了管嘴处弯矩过大而超标;当仅改变尺寸变尺寸y、尺寸x固定为0.1L时,在尺寸y取值为0.04L~0.1L,可以看出由于尺寸y的增加,管路轴向力开始明显的减小从10 937 N减小为3 510 N,但是当y尺寸大于0.1L时,轴向力降幅趋于缓和,同时管嘴处也由于弯矩过大已经超出许用载荷.

因此可以看出,设置‘π’形自然补偿时,增大尺寸y可以有效地增加管路柔性减小轴向推力,y越大其柔性越大,管路热胀推力越小,但是当y尺寸已经满足管路柔性需求时,进一步增加y长度则效果不明显,意义不大.同时当管段过短,设置‘π’形自然补偿虽然能很好的降低管路热胀推力,但是由于自身吸收管路形变的原因会导致管嘴处弯矩过大,造成管嘴许用载荷超标.综上所述,采用‘π’形自然补偿不能使管嘴载荷低于许用载荷.

3.1.2 ‘Z’形自然补偿优化方案

由图8所示,通过CAESAR II软件对泵口直管段进行‘Z’形自然补偿,经过对‘π’形自然补偿优化方案的探讨,可以得知需要通过增加尺寸y来增加管路变形能力减小热胀推力,因此将尺寸y设为0.1L并带入到模型中如图9,结果如表9.

图8 ‘Z’形自然补偿

图9 ‘Z’形柔性设计

表9 ‘Z’形自然补偿

由表9可得,当尺寸y设为0.1L时,管嘴处轴向推力虽然大于‘π’形自然补偿优化方案,但是其管嘴载荷已低于许用载荷,最大力比值为0.77%,并且由于管路变形小于‘π’形自然补偿,因此管嘴弯矩也小于许用载荷,最大力矩比值为0.75%,管嘴校核成功.

3.2 换热器管嘴受力优化

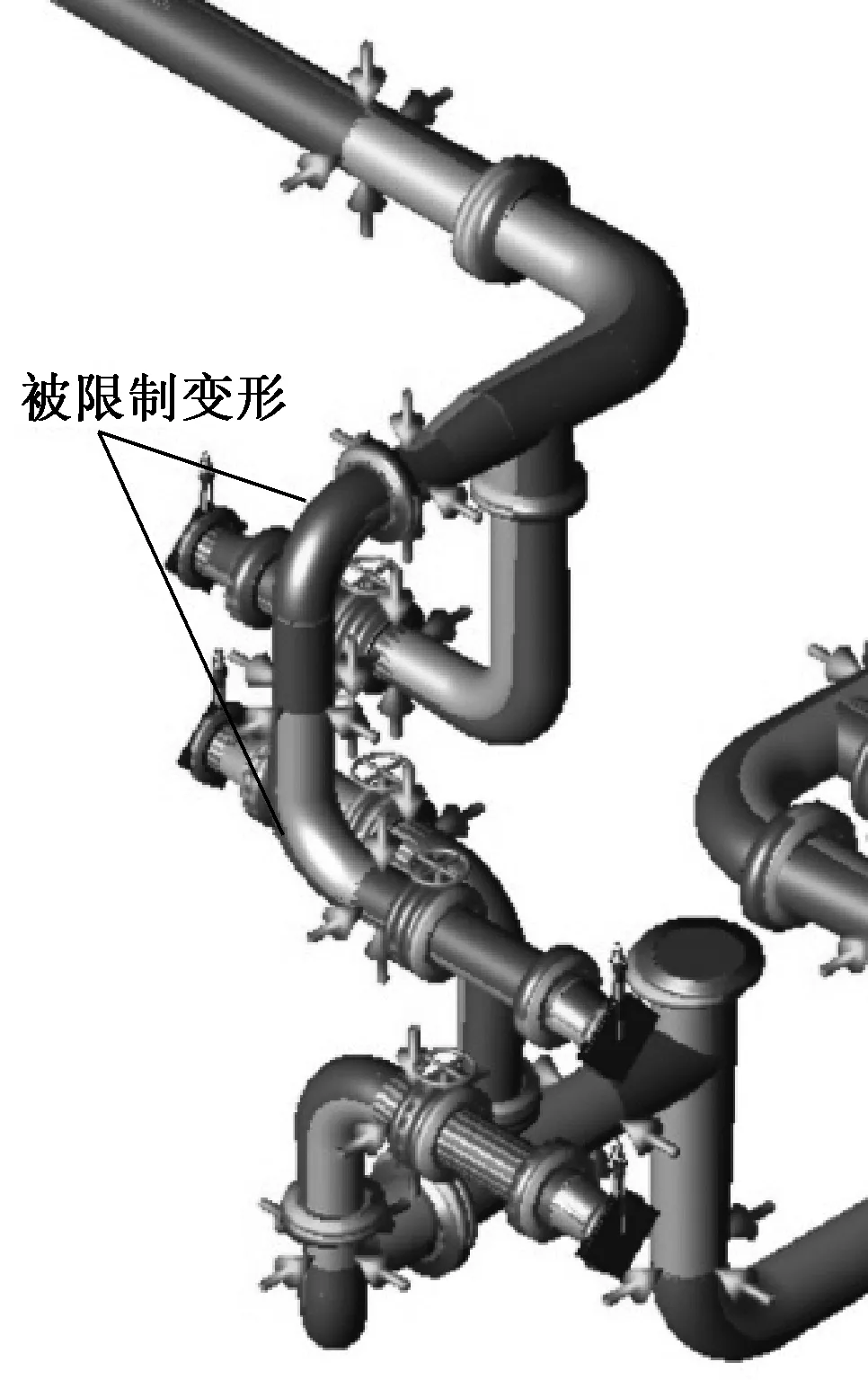

由图10可以看出,由于支架设置的不合理导致了管系自带弯头不能很好地去补偿由于温度导致的热胀载荷从而造成了换热器管嘴受力超标.因此可以尝试去改变支架位置与类型来减小管嘴受力.

图10 换热器管嘴受力趋势

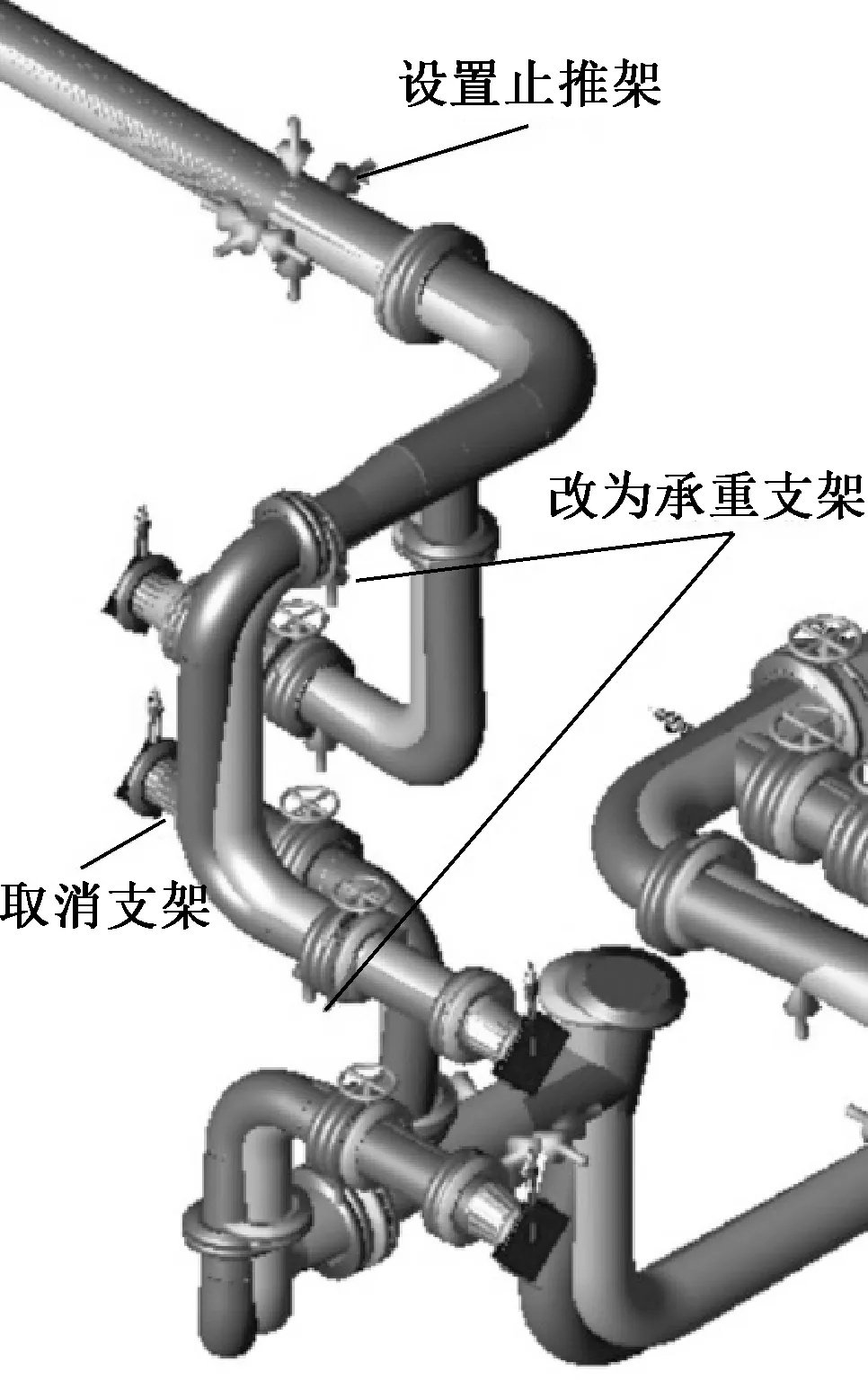

取消垂直管段的导向支架,恢复管系自然补偿能力.将靠近管嘴处与上端管系的支架变更为承重支架,从而增加管系柔性.同时,在远处管系设置止推支架承受承受远端管道的水平推力,避免作用于泵管口处,如图11.优化后换热器管嘴受力见表10.

图11 支架变动

表10 优化后换热器管嘴校核

由表10可以看出,经过支架的调整与变动后换热器管嘴受力载荷小于许用载荷,满足校核要求.

3.3 管路应力优化

经过设备管嘴的优化,管系轴向受力降低的同时也降低了二次应力水平,管系应力水平均在规范范围之内,如表11.

表11 优化后各工况应力水平

4 结论

(1) 在工程设计中,船舶管系大都是运用三维软件根据经验放样,较少考虑一次应力、二次应力过高所造成的管路破坏,特别是连接泵、换热器等敏感设备的管系,更应合理布局支架位置,协调统筹考虑管路应力.

(2) 当管子与敏感设备管口相连接时,不宜采用长直管段直接与其相连,造成热胀推力过大导致二次应力超标和破坏设备管口的现象发生,当单纯修改支架无法有效减小应力集中现象,可以采用相应的管路自然补偿手段如‘π’ ‘Z’型自然补偿.对于连接设备的管线较长时,优先采用‘π’型自然补偿方案,通过增加尺寸y的长度可以有效的减小管路热胀推力对设备管嘴的影响;但是对于连接设备的管线较短采用‘π’型自然补偿时,管路热胀变形较大会直接影响到管嘴使管嘴处弯矩载荷超标;因此连接设备管线较短时可以采用‘Z’型自然补偿方案,其补偿能力虽然没有‘π’型自然补偿高,但是管路热胀变形较小因此对管嘴载荷影响较小,可以同时满足管嘴力与力矩许用载荷要求.

(3) 当管系二次应力与设备管口载荷同时超标时,由于设备管口载荷更加保守,应优先对设备管口进行柔性设计,对设备管口进行保护.