横向翅片扁管换热器和叉排圆管换热器的传热和流阻性能对比

2022-06-25朱致远刁永发茅文焯胡赟星

朱致远, 刁永发, 茅文焯, 胡赟星

(1. 东华大学 环境科学与工程学院, 上海 201620;2. 上海东润换热设备股份有限公司, 上海 201518)

随着国内外经济的高速发展,工业设备生产能力大大提高,用能随之增加,大型高压电机、变频器、变压器的总装机容量逐年增加,目前我国在网运行变压器约1 700万台,总容量约110亿kV·A。这些耗能设备在运行过程中会产生大量余热,需要及时散热以保持性能的稳定,因而对换热器的传热性能和耐用性提出了更高的要求。

国内外学者对换热器的传热和流阻性能进行了大量的研究。赵兰萍等[1]分析排数和翅片间距等因素对矩形翅片椭圆换热管束流动换热性能的影响,结果表明翅片间距对阻力影响较大。Tang等[2]通过试验和数值计算法分析不同进气角度对两排平直翅片椭圆管换热器流动换热的影响,发现进气角度为45°时传热性能最好,90°时压降最小。Deepakkumar等[3]研究圆管、椭圆管组合翅片管换热器的风侧性能,结果发现,先将椭圆管成组再排圆管的风侧性能比椭圆管和圆管交替排列的好。Li等[4]在翅片管换热器径向布置小翼以强化换热器空气侧换热,研究小翼结构的尺寸、攻角和位置对换热器传热和流动特性的影响,结果表明,这种翅片结构既能增强换热性能又不会带来额外压力损失。Chu等[5]对圆形和椭圆形大直径管的正弦波翅片管换热器的空气侧性能进行研究,结果表明:当片距为3.0 mm时,圆管结构压降比椭圆管结构高出约10%;当片距降为1.8 mm时,椭圆管结构比圆管结构的压降高5%~10%。江荣方等[6]提出一种矩形前缘结构的扁管换热器,结果表明这种扁管的阻力比圆管小,但是其迎风面为矩形,不利于空气流动且增大了阻力。胡兴军等[7]研究不同扁管前缘结构半径对百叶窗和锯齿形翅片扁管换热器空气侧热工水力性能的影响,结果表明,增大前缘圆角半径有利于改善不同风速下热交换器的空气侧换热性能,但是百叶窗和锯齿形翅片对加工工艺要求较高。刘战等[8]利用有限元软件研究迎面风速和翅片间距变化对百叶窗翅片扁管换热器的传热和流动性能的影响,结果表明:百叶窗翅片扁管换热器的换热性能随迎面风速的增大先增大后趋于恒定;在其他结构参数不变的情况下,较小的翅片间距可获得较好的换热性能。陈俊华等[9]提出纵向翅片扁管换热器,结果表明相同入口条件下扁管的管内传热性能优于普通圆管,但是翅片沿管长方向纵向分布,空气流动距离较长,受到的阻力较大。

上述研究的翅片管基管有圆管、椭圆管和扁管。以圆管和椭圆管为基管的换热器的布管形式主要为多排和叉排[10-14],空气流经管排的阻力较大,且在空气流动方向上圆管的管背面尾流区较大,换热面积利用不充分,换热效率较低。本研究提出一种翅片横向布置且扁管迎风面为圆弧形的扁管换热器,将其传热和阻力性能与长×宽×高为810 mm×440 mm×280 mm的叉排圆管换热器进行对比。

1 横向翅片扁管换热器简介

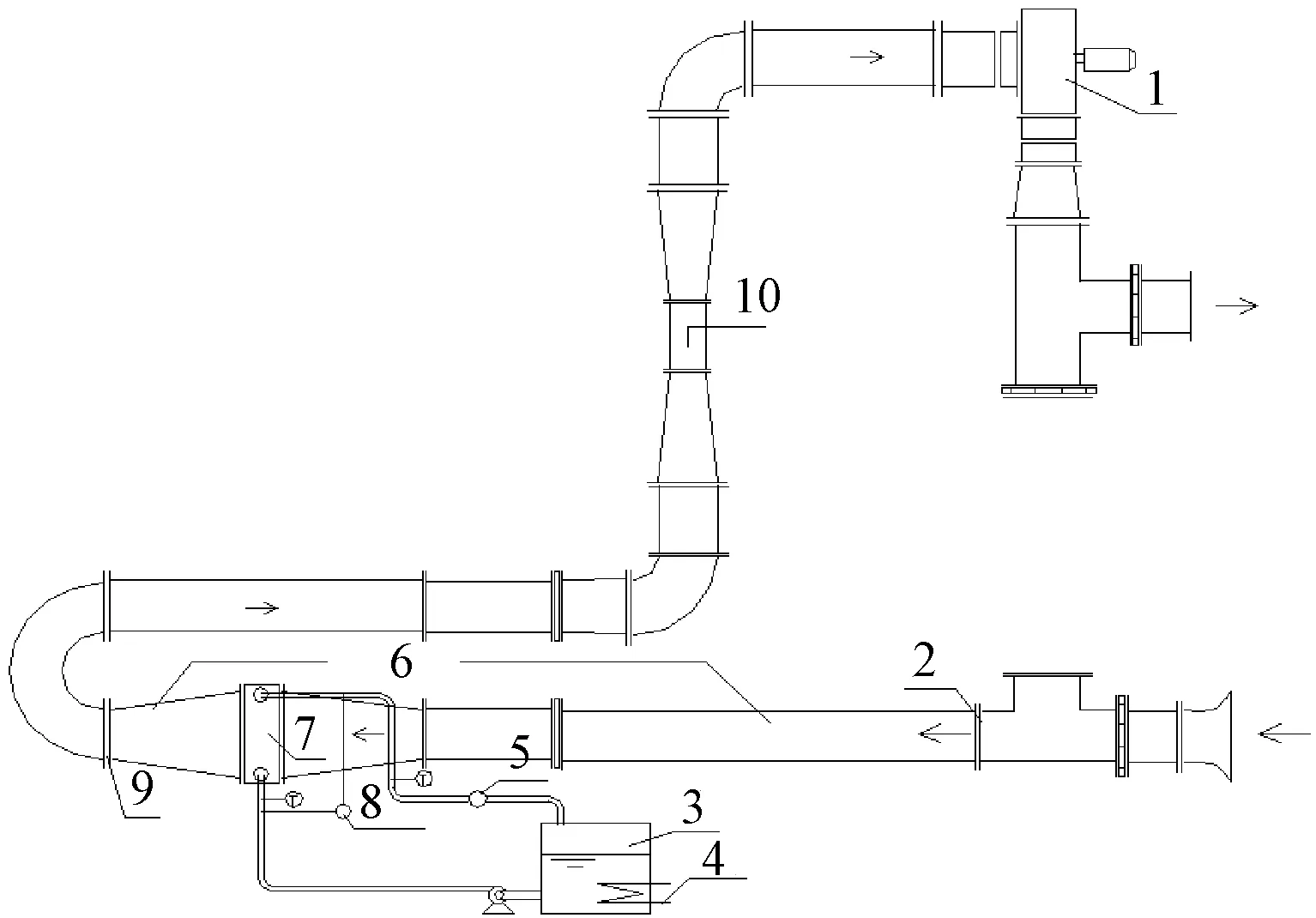

横向翅片扁管换热器的示意图如图1所示。矩形翅片横向布置,换热器整体采用单排并沿空气流动方向平行布置,相比多排、叉排管,明显减少了空气在流动方向上流向变化频次,可明显降低空气侧阻力。管末端尾流区形成的涡漩较少,对换热效果影响不大。扁管两侧为圆弧形,空气流过时产生的压降远远小于长形扁管。扁管内部设有多条加强筋,把扁管内部分隔成多条空腔通道,一方面强化了扁管的耐压能力,另一方面增大了传热介质在内部与基管的流动换热面积。

图1 横向翅片扁管换热器示意图Fig.1 Schematic of transverse finned flat tube heat exchanger

2 试验系统

2.1 试验装置

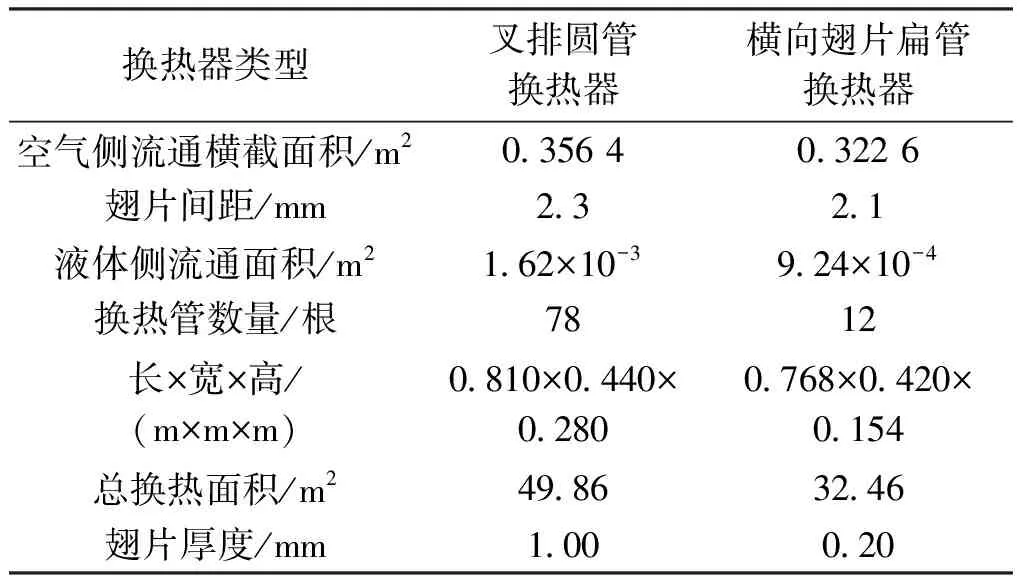

试验台主要由试验件、冷风系统、热水系统、测量系统4部分组成,装置示意图如图2所示。室外冷空气在风机负压作用下进入风道,在换热器管外流动,而水箱中加热后的水在管内流动,两种介质通过基管和翅片进行热交换。在工况稳定后采集试验数据, 每次工况稳定时间约为15 min,热平衡误差控制在5%以内。通过变频器调节空气流速获得试验中所需的各种工况,即风速分别为2、4、6、8、10 m/s。

1—风机;2—入口风测温排架;3—水箱;4—加热器;5—电磁水流量计;6—进出风压差变送器;7—换热器试验件;8—进出水压差变送器;9—出口风测温排架;10—皮托管流量计。图2 试验装置示意图Fig.2 Schematic diagram of the test device

2.2 测试样件

圆管换热器的管排数量为6,回程数为6,总翅片间距为14.00 mm;圆管的外径为14.45 mm,内径为14.00 mm;整体管束采用叉排布置方式。横向翅片扁管换热器和叉排圆管换热水器试验件的详细尺寸如表1所示。

表1 横向翅片扁管换热器和叉排圆管换热器的几何参数

由表1可知:叉排圆管换热器和横向翅片扁管换热器的空气侧流通横截面积分别为0.356 4和0.322 6 m2,叉排圆管换热器仅比横向翅片扁管换热器多0.033 8 m2,可以确保相同迎面风速时质量流量相近,并有相同的入口条件。换热器空气流经长度为其横向高度,叉排圆管换热器和横向翅片扁管换热器的空气流经长度分别为0.280和0.154 m,用进出口压降除以空气流经长度得到单位长度压降,然后对管外空气阻力进行比较,消除流经长度不一致带来的影响。叉排圆管换热器和横向翅片扁管换热器的总换热面积分别为49.86和32.46 m2,采用单位面积换热量对两种换热器进行比较,消除换热面积不一致带来的影响。

根据表1计算得出,叉排圆管换热器和横向翅片扁管换热器的单位体积换热面积分别为499.639 2和653.457 4 m2,即横向翅片扁管换热器的单位体积换热面积比叉排圆管换热器大153.818 2 m2,可见横向翅片扁管换热器紧凑程度较好。

2.3 传热与流阻性能分析

2.3.1 单位面积换热量

换热方程为

Q=K·A·ΔTm

(1)

式中:Q为换热量,W;K为总传热系数,W/(m2·K);A为总换热面积,m2;ΔTm为对数平均温差,K。

单位面积换热量(q)为

(2)

试验取热水放热量和空气吸热量算术平均值作为换热量,利用液体侧和空气侧的温度测点得到对数平均温差,根据式(1)计算总传热系数,总传热系数为中间变量。

2.3.2 管外传热系数

试验件是新加工的,因此可以忽略空气侧和液体侧的污垢热阻。液体侧的努塞尔数可根据Dittus-Boelter公式[15]求解,反推得到液体侧对流换热系数。空气侧对流换热系数即管外传热系数可根据式(3)进行计算。

(3)

式中:h1为管外传热系数,W/(m2·K);h2为液体侧对流换热系数,W/(m2·K);δ为管壁厚度,m;λ为管壁导热系数,W/(m2·K)。

2.3.3 传热因子和阻力因子

表示传热性能的传热因子j定义如下:

(4)

式中:Pr、Nu、Re分别为空气普朗特数、努塞尔数和雷诺数。Nu、Re分别定义如下:

(5)

(6)

式中:l为特征尺寸,取横向翅片扁管换热器和圆管换热器空气流经长度的平均值0.217 m;μ为空气黏度,Pa·s;ρ为空气密度,kg/m3;U为空气流速,m/s。取进出口空气平均温度为定性温度来查得相应的空气密度和黏度。

表示阻力性能的阻力因子f定义如下:

(7)

式中:Δp为空气进出口压降,Pa。

2.3.4 综合性能指标PEC

两种换热器的结构形式有所不同,为合理评价两者的流动传热能力,引入综合性能指标PEC。PEC表示单位压降下换热器传热能力的强弱,其值IPEC越大,换热器综合传热性能越优异。

(8)

其中,欧拉数Eu定义如下:

(9)

3 结果与分析

3.1 传热及流阻性能结果

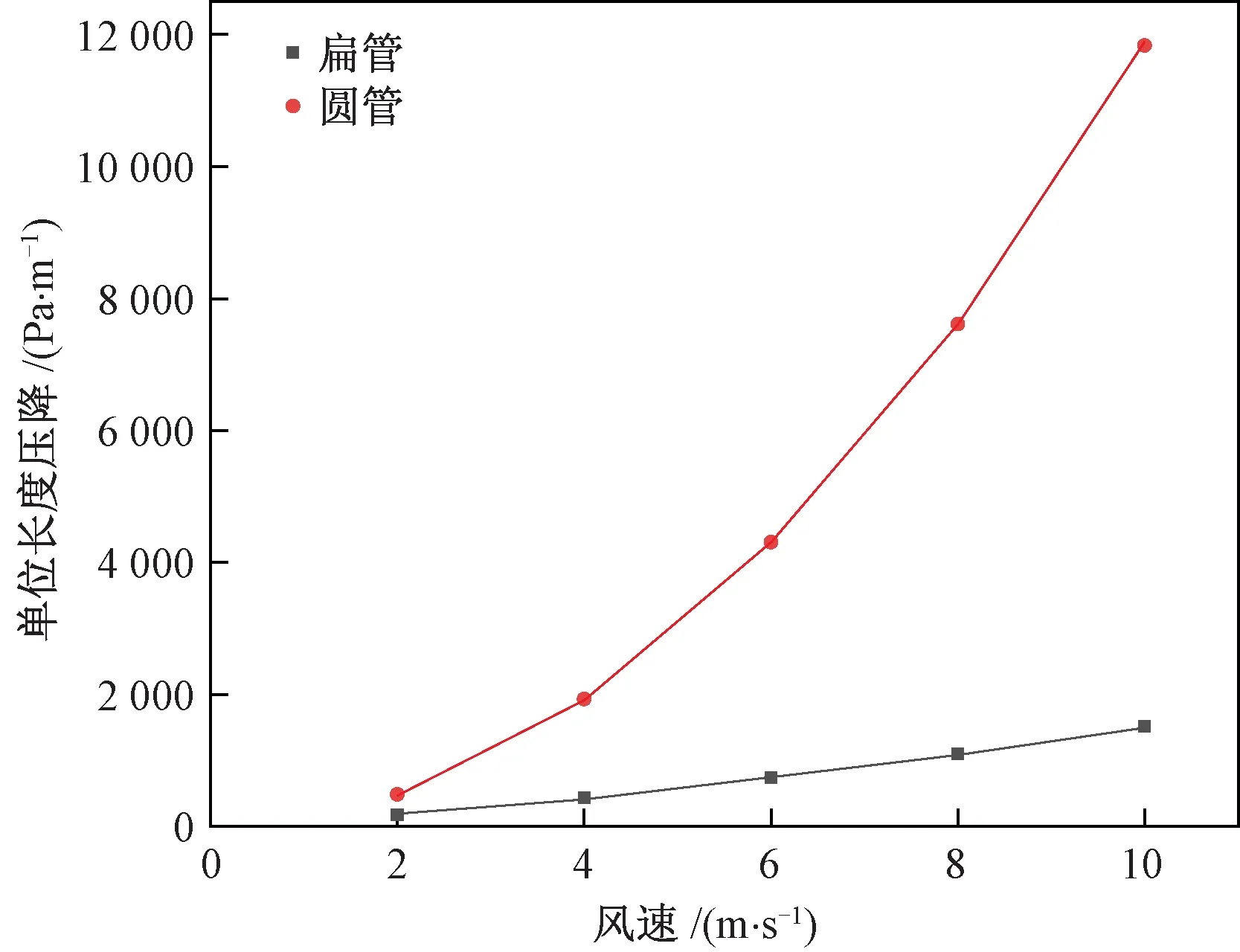

横向翅片扁管换热器、叉排圆管换热器单位长度压降对比如图3所示。

图3 横向翅片扁管换热器和叉排圆管换热器单位长度压降对比Fig.3 Comparison of pressure drop per unit length of transverse finned flat tube heat exchanger and staggered circular tube heat exchanger

由图3可知,当风速从2 m/s增大到10 m/s时,两种换热器的单位长度压降均随风速的增大而增大,相比叉排圆管换热器,横向翅片扁管换热器的单位长度压降变化幅度较小。叉排圆管换热器的单位长度压降始终大于横向翅片扁管换热器,并且随着风速的增加,两者的差距越来越大。当风速为2 m/s时,横向翅片扁管换热器单位长度压降为181.81 Pa/m,而叉排圆管换热器为490.86 Pa/m;当风速为4 m/s时,横向翅片扁管换热器单位长度压降为441.56 Pa/m,而叉排圆管换热器为1 933.04 Pa/m。由此可见,横向翅片扁管换热器的流动阻力要小于圆管换热器。这主要是因为:横向翅片扁管换热器具有优异的低风阻结构,并且叉排圆管换热器为叉排布置,而横向翅片扁管换热器为单排平行布置,空气流经横向翅片扁管换热器时流向改变频数远远低于叉排圆管换热器,且空气流过的距离较小,此外扁管两侧为圆弧形,有利于空气的流动。

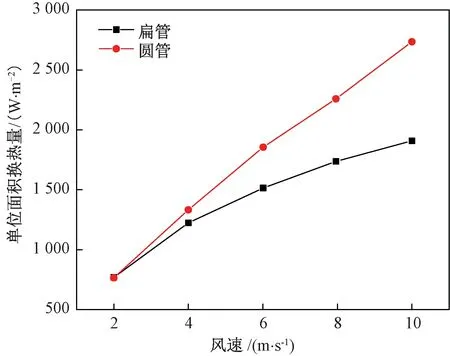

横向翅片扁管换热器、叉排圆管换热器的单位面积换热量随风速变化如图4所示。由图4可知:随着风速的增大,两种换热器的单位面积换热量均逐渐增加,但增幅逐渐减小,其中叉排圆管换热器的增幅比横向翅片扁管换热器的大;当风速大于8 m/s时,叉排圆管换热器单位面积换热量的增幅逐渐增大。相同风速下,叉排圆管换热器的单位面积换热量始终大于横向翅片扁管换热器,并且风速越大,两者的差值越大。风速为4 m/s时,叉排圆管换热器的单位面积换热量比横向翅片扁管换热器多8.90%;风速为10 m/s时,叉排圆管换热器的单位面积换热量比横向翅片扁管换热器多45.23%。

图4 横向翅片扁管换热器和叉排圆管换热器的单位面积换热量随风速的变化Fig.4 Change of heat exchange per unit area with wind velocity of transverse finned flat tube heat exchanger and staggeredcircular tube heat exchanger

横向翅片扁管换热器、叉排圆管换热器的管外传热系数对比如图5所示。由图5可知,风速从2 m/s增大到10 m/s时,两种换热器的管外传热系数均随风速的增大而增大,但叉排圆管换热器的增幅大于横向翅片扁管换热器。风速为2 m/s时,叉排圆管换热器的管外传热系数比横向翅片扁管换热器大24.522 W/(m2·K);风速为10 m/s时,叉排圆管换热器的管外传热系数比横向翅片扁管换热器大32.873 W/(m2·K)。

图5 横向翅片扁管换热器和叉排圆管换热器管外传热系数对比Fig.5 Heat transfer coefficient comparison of transverse finned flat tube heat exchanger and staggered circular tube heat exchanger

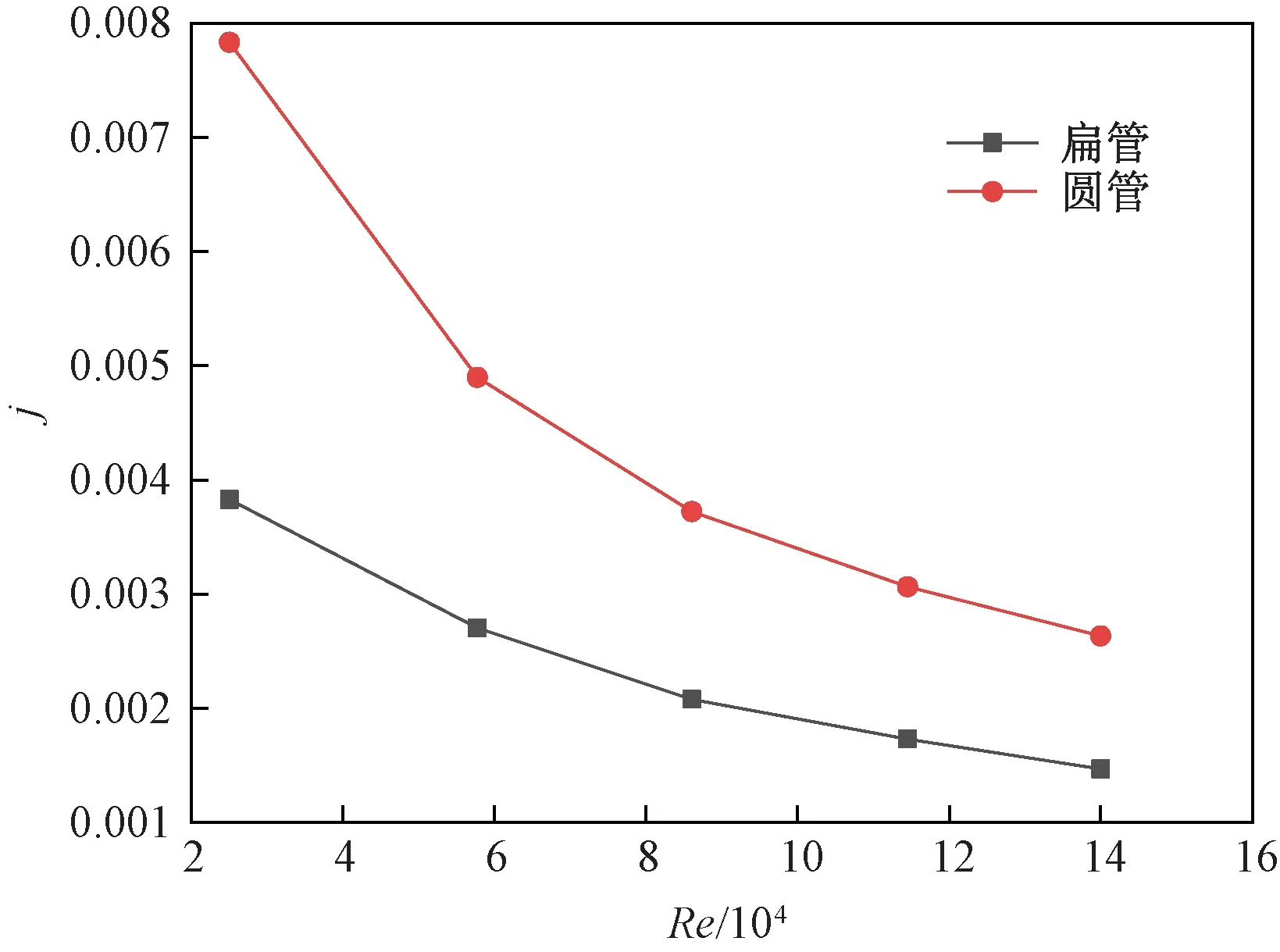

横向翅片扁管换热器、叉排圆管换热器的传热因子j随Re变化如图6所示。由图6可知,两种换热器的传热因子j均随Re增大而减小,并且叉排圆管换热器的传热因子j始终大于横向翅片扁管换热器j因子。Re为2.5×104时,叉排圆管换热器传热因子j为0.007 8,横向翅片扁管换热器传热因子j为0.003 8;Re为1.4×105时,叉排圆管换热器传热因子j为0.002 6,横向翅片扁管换热器传热因子j为0.001 5。相同Re下,叉排圆管换热器的传热能力要强于横向翅片扁管换热器。

图6 横向翅片扁管换热器和叉排圆管换热器的传热因子j随Re的变化Fig.6 Variation of j of transverse finned flat tube heatexchanger and staggered circular tube heat exchanger with Re

横向翅片扁管换热器、叉排圆管换热器的阻力因子f随Re变化如图7所示。由图7可知,叉排圆管换热器阻力因子f随Re增加而减小,但是变化幅度较小,当Re从2.5×104增加到1.4×105时,叉排圆管换热器阻力因子f从15.11降低到15.08;横向翅片扁管换热器阻力因子f随Re增加而减小,当Re从2.5×104增加到1.4×105时,横向翅片扁管换热器阻力因子f从3.05降低到0.99。Re相同时,横向翅片扁管换热器对空气的流动阻力要小于叉排圆管换热器,横向翅片扁管换热器流阻性能比较强。

图7 横向翅片扁管换热器和叉排圆管换热器阻力因子f随Re的变化Fig.7 Variation of f of transverse finned flat tube heatexchanger and staggered circular tube heat exchanger with Re

横向翅片扁管换热器、叉排圆管换热器的Nu随Re的变化如图8所示。由图8可知,两种换热器的Nu随Re增大而增大,且叉排圆管换热器增幅大于横向翅片扁管换热器。Re为2.5×104时,叉排圆管换热器和横向翅片扁管换热器的Nu分别为424.25和233.03;Re为1.4×105时,叉排圆管换热器和横向翅片扁管换热器的Nu分别为679.09和448.59。由此可见,相同Re下,叉排圆管换热器的对流换热强度高于横向翅片扁管换热器。

图8 横向翅片扁管换热器和叉排圆管换热器的Nu随Re的变化Fig.8 Variation of Nu of transverse finned flat tube heat exchanger and staggered circular tube heat exchanger with Re

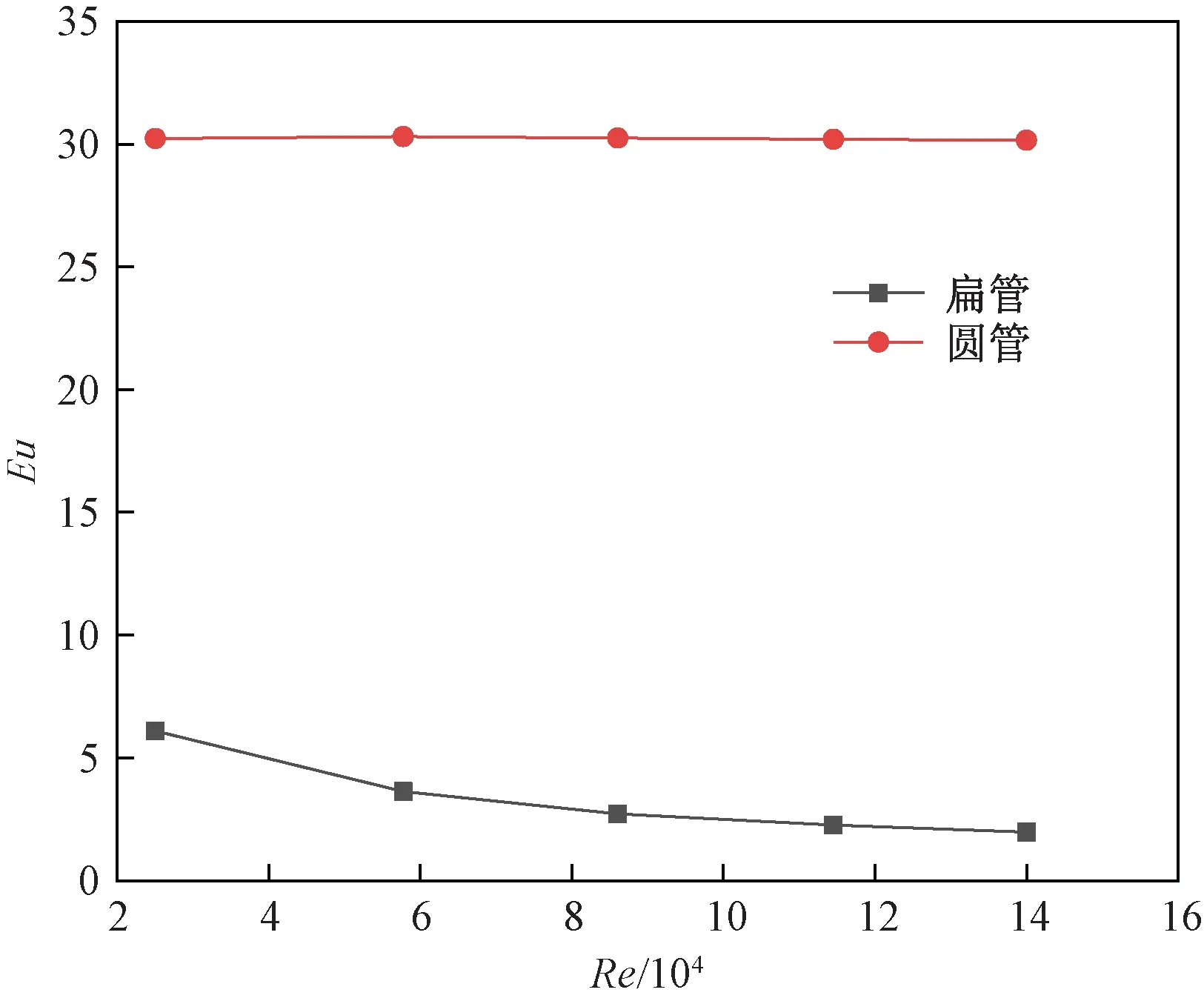

横向翅片扁管换热器、叉排圆管换热器的Eu随Re的变化如图9所示。由图9可知:叉排圆管换热器的Eu随Re增大而减小,但是变化幅度较小,当Re从2.5×104增加至1.4×105时,叉排圆管换热器的Eu从30.22降低至30.16;横向翅片扁管换热器的Eu随Re增加而减小,当Re从2.5×104增加至1.4×105时,横向翅片扁管换热器的Eu从6.10降低至1.98。叉排圆管换热器的Eu始终大于横向翅片扁管换热器的Eu,平均为横向翅片扁管换热器Eu的10.59倍。Re相同时,横向翅片扁管换热器的动量损失比叉排圆管换热器低。

图9 横向翅片扁管换热器和叉排圆管换热器的Eu随Re的变化Fig.9 Variation of Eu of transverse finned flat tube heat exchanger and staggered circular tube heat exchanger with Re

根据Nu和Eu计算得到综合性能指标PEC(performance evaluation criterion),结果如图10所示。由图10可知,雷诺数从2.5×104增至1.4×105时,两种换热器的综合性能指标计算值均随雷诺数的增加而增大。Re≥2×104时,横向翅片扁管换热器PEC计算值大于叉排圆管换热器PEC计算值。当Re为2.5×104时,横向翅片扁管换热器PEC计算值为94.38,叉排圆管换热器PEC计算值为77.17;Re为1.4×105时,横向翅片扁管换热器PEC计算值为318.78,叉排圆管换热器PEC计算值为123.66。横向翅片扁管换热器的PEC计算值最大为叉排圆管换热器的2.58倍,说明单位压降下横向翅片扁管换热器的换热强度大于叉排圆管换热器,这是因为横向翅片扁管换热器的空气流动阻力较低。

图10 横向翅片扁管换热器和叉排圆管换热器PEC计算值对比Fig.10 Comparison of calculated values of PEC of transverse finned flat tube heat exchanger and staggered circular tube heat exchanger

3.2 传热及流阻准则式

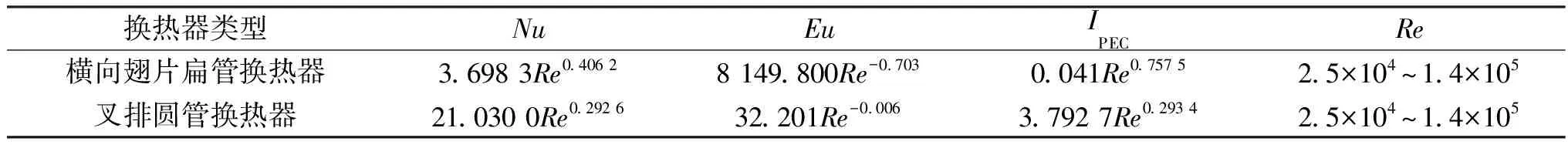

由最小二乘法计算得到的横向翅片扁管换热器和叉排圆管换热器的准则式,如表2所示。这些准则式可以用于横向翅片扁管换热器和叉排圆管换热器的热力性能计算。

表2 换热器传热和阻力准则式Table 2 Correlation formula of heat transfer and resistance of heat exchanger

4 结 语

对比研究了横向翅片扁管换热器与叉排圆管换热器的传热与流阻特性,主要结论如下:

(1)风速从2 m/s增至10 m/s时,两种换热器的单位长度压降、单位面积换热量和管外传热系数都随风速的增大而增大。相同流速下,叉排圆管换热器流动阻力大于横向翅片扁管换热器。

(2)雷诺数从2.5×104增至1.4×105时,两种换热器的综合性能指标计算值都随雷诺数的增大而增大。Re≥2.5×104,横向翅片扁管换热器综合换热能力超过叉排圆管换热器,PEC计算值最大为叉排圆管换热器的2.58倍。

(3)得到换热器的传热和阻力准则式。横向翅片扁管换热器:Nu=3.698 3Re0.406 2、Eu=8 149.800·Re-0.703、IPEC=0.041Re0.757 5,2.5×104≤Re≤1.4×105;叉排圆管翅片换热器:Nu=21.030 0Re0.292 6、Eu=32.201Re-0.006、IPEC=3.792 7Re0.293 4,2.5×104≤Re≤1.4×105。