化学机械抛光技术研究现状及发展趋势

2021-12-09吴春蕾唐旭福段先健王跃林

燕 禾,吴春蕾,唐旭福,段先健,王跃林

1.广州汇富研究院有限公司,广东 广州,510663;2.湖北汇富纳米材料股份有限公司,湖北 宜昌,443007

化学机械抛光(Chemical Mechanical Polishing,CMP)技术被誉为是当今时代能实现集成电路(IC)制造中晶圆表面全局平坦化的目前唯一技术,化学机械抛光的效果直接影响到芯片最终的质量和成品率.化学机械抛光的概念由Walsh[1]等人于1965年提出,最早是用于制造高质量的玻璃表面,如军用望远镜等.1986年,IBM公司首次将该技术应用于金属机械抛光工艺中.随着IC制造技术节点的不断推进及低介电常数(low-k)材料[2-3]的引入,传统的CMP工艺由于抛光压力较高会破坏low-k介质材料,因此CMP工艺开始朝着低压力、低磨料[4-5]的方向发展,并成功地应用到IC制造工艺中,逐渐成长为IC制造过程中必不可少的关键技术,特别是当IC制造技术节点发展到14 nm及以下时CMP已成为实现最新的鳍式场效应晶体管(Fin FET)和硅通孔(TSV)的最核心的技术.在技术进步的同时,CMP全球市场规模也得到了快速提升,2018年全球CMP市场约42.91亿美元,预计到2026年全球市场规模可以达到71.6亿美元.介绍了CMP系统的组成和工作原理,对抛光设备、抛光液、抛光垫的构成及主要作用和研究现状进行了综述,对CMP技术未来的重点发展方向进行了展望.

1 CMP系统组成和工作原理

与传统的纯机械抛光和纯化学抛光的工艺相比,CMP有效的结合了两者的优点,避免了由单纯机械抛光造成的表面损伤及单纯化学抛光造成的抛光速率低、表面平整度低和一致性差的缺点.CMP系统主要由抛光设备、抛光液和抛光垫三个部分组成,其工作原理如图1所示.

图1 CMP工作原理示意图Fig.1 The operating principle diagram of CMP

在CMP工作过程中,待抛光材料被固定在抛光头上,通过对抛光头施加一定压力使其与抛光垫充分接触,抛光头和抛光盘在电机带动下以一定速度和方向旋转,抛光液通过抛光机的加液系统以一定流量滴加到抛光垫,在离心力的作用下均匀分布到整个抛光垫上,CMP用的抛光液中的化学试剂将使被抛光基底材料氧化,生成一层较软的氧化膜层,然后再通过机械摩擦作用去除氧化膜层,这样通过反复的氧化成膜-机械去除过程,从而达到了有效抛光的目的,其反应原理示意图如图2所示.在完成抛光过程后,由于抛光液等的残留,往往还需要对被抛光工件进行后清洗处理,最终制备出具有超精密表面的材料.

图2 CMP反应原理示意图Fig.2 The reaction principle diagram of CMP

2 抛光设备

CMP设备是一种集机械学、流体力学、材料化学、精细化工、控制软件等多领域先进技术于一体的设备,是IC制造设备中较为复杂和研制难度较大的设备之一[6].高性能的CMP设备是实现高效、高精度和高表面质量的关键,也是研究CMP技术所必须的硬件基础[7].

现有的CMP设备主要有旋转型、轨道式和直线式三种基本类型.旋转型抛光机具有很高的抛光线速度,可单个或者多个抛光头同时进行加工,生产效率较高,但缺点是被抛光工件上任意点的运动轨迹相对简单,抛光过程中存在不同点间抛光线速度相差较大的情况.轨道式抛光机是在旋转式的基础上增加了抛光头的轨道运动,抛光头可以沿直线或者弧线摆动,从而解决了旋转式运动轨迹简单的缺点,更容易实现工件的表面平坦化.直线式抛光机采用传送带式设计替代传统的抛光盘,通过电机带动抛光垫,实现了抛光头相对抛光垫的直线运动,该设计可以消除抛光平面内不同点线速度差异引起的均匀性问题,能精确控制抛光加载压力及有效的减少抛光液的使用量.图3为不同类型抛光机的示意图.

图3 不同类型的CMP设备(a)旋转式;(b)轨道式;(c)直线式Fig.3 Different kinds of CMP equipment(a)rotation type;(b)rail type;(c)linear type

在CMP设备的研发方面,国外相关机构处于大幅领先的地位,我国90%的高端CMP设备都依赖进口,全球CMP设备的供应商主要有Applied Materials(美国应用材料)、Ebara Technologies(日本荏原)和Accretech(东京精密).国内CMP设备的主要研发机构有天津华海清科和中国电子科技集团公司第四十五研究所等.国产CMP设备目前主要为中低端(用于直径200 mm及以下晶圆)产品,这类设备的技术已比较成熟,正在逐步完成进口产品的替代化.国产的高端(用于直径300 mm晶圆)的抛光CMP设备仍处于产品验证阶段,其市场占有率较低.华海清科和中电45所自主研发的300 mm晶圆抛光CMP设备已通过中芯国际、上海华力等企业的产品验证并相继投入使用,填补了国内高端市场的空白,为CMP设备国产化替代做出了重要贡献.

目前国际龙头企业已经基本停止了中低端CMP设备的研发生产,现主要致力于半导体芯片新制程的研究工作,5 nm制程的半导体芯片生产线已经成功建立.随着300 mm晶圆的CMP设备技术的成熟化,450 mm设备研发早已提上日程,然而建立450 mm设备生产线需要巨额的资金投入,新一代CMP设备的实际应用被推迟,这为缩小国内CMP设备技术与国外先进技术的差距提供了缓冲时间.

3 抛光液

抛光液是影响化学机械抛光质量和抛光效率的关键因素,一般通过测定材料去除率(MRR)和表面粗糙度(Ra)的方法来评价抛光液性能优良程度.抛光液的组分一般包括磨粒、氧化剂和其它添加剂.添加剂一般包括络合剂、螯合剂、缓蚀剂、表面活性剂,以及p H调节剂等.通常根据被抛光材料的物理化学性质及对抛光性能的要求,来选择所需的成分配置抛光液.

3.1 磨粒

磨粒是抛光液最主要的组成部分,磨粒在抛光过程中通过微切削、微擦划、滚压等方式作用于被加工材料表面,达到机械去除材料的作用,其作用原理如图4所示[8].

图4 磨料机械去除原理示意图Fig.4 The mechanical removal principle diagram of abra⁃sive particles

3.1.1 单一磨料抛光液

化学机械抛光液在研究初期大多是使用单一磨粒,如三氧化二铝(Al2O3)、二氧化硅(SiO2)、二氧化铈(CeO2)、二氧化锆(ZrO2)和金刚石微粒等,其中研究及应用最多的是Al2O3,SiO2和CeO2这三种磨粒,三种粒子的透射电镜图如图5所示[8].

图5 三种常用磨粒透射电镜图(a)SiO 2磨粒;(b)Al2O 3磨粒;(c)CeO2磨粒Fig.5 T he TEM pictures of three types of abrasive particles(a)SiO2;(b)Al2O3;(c)CeO2

Al2O3的硬度高,多用于光学玻璃、晶体和合金材料的抛光,但含Al2O3的抛光液具有选择性低、分散稳定性不好、易团聚的问题,容易在抛光表面造成严重划伤,一般需要配合各种添加剂使用才能获得良好的抛光表面.王新泽等人[9]研究出一种含质量百分数为3%、平均粒径30 nm的Al2O3磨料,以1%的H2O2及苹果酸作为添加剂的抛光液,该抛光液中苹果酸同时起到了络合剂和pH调节剂的作用,在经过去质子化处理后还能增强抛光液的稳定性,该抛光液用于镍金属的抛光,抛光后的镍金属表面粗糙度能达到0.869 nm.宋晓岚等人[10]将异丙醇胺作为分散剂,加入到含6%和粒径为20 nm的γ-Al2O3浆料中发现,当异丙醇胺含量为Al2O3粉体质量的1%,且pH值在4左右时,Zeta电位约为40 mV,可以获得长时间稳定的浆料.刘林林[11]将硝酸铝加入到Al2O3抛光液中发现,硝酸铝p H调节的效果远优于硝酸,质量添加量0.1%~1.0%的条件下即可维持p H偏移量在10%以内,且反应后一段时间内pH能恢复至原本状态.

SiO2具有良好的稳定性和分散性,不会引入金属阳离子污染,其硬度与单质硅接近,对基底材料造成的刮伤、划痕较少,适合用于软金属、硅等材料的抛光,是应用最广泛的抛光液,但其材料去除率相对较低.张楷亮[12]研究了硅溶胶粒径大小对硅片抛光效果的影响发现:随着粒径增大MRR先增大后减小,而Ra先减小后增大.分析认为:当粒径较小(20 nm)时,化学腐蚀起主导作用;随着粒径的增大机械作用被加强,达到一定粒径(75 nm)时化学作用与机械作用达到平衡,此时的MRR及Ra均达到最优值;随着粒径继续增大至100 nm时,机械作用超过化学作用,导致材料表面出现局部划伤,降低了抛光质量.蔡荣[13]通过研究发现,粒径为40 nm左右且具有异形结构的SiO2磨粒比粒径60 nm左右的圆形SiO2磨粒表现出更高的MRR和更低的Ra.分析认为,异形结构相对球形结构在同样的加载压力下与基底的接触应力更大,异形结构与基底材料表面为双点接触,相比球形结构的单点接触起到了提高材料去除率的作用,同时较小的粒径仍能保持抛光后材料表面粗糙度较小,磨粒结构示意图如图6所示.于志坚[14]研发出一种组成非常简单的酸性铜抛光液配方,其只含有质量份数为6%的20 nm硅溶胶、6%的过氧化氢、0.8%的壳寡糖和去离子水,其中壳寡糖同时起到了络合剂、缓蚀剂、表面活性剂和p H调节剂的作用,在最优工艺条件下最终得到Ra=0.444 nm的铜表面.

图6 硅溶胶磨粒(a)40 nm,异形结构;(b)60 nm,球形结构;(c)90 nm,球形结构Fig.6 Silica sol abrasive particles(a)40 nm,special-shaped structure;(b)60 nm,spherical structure;(c)90 nm,spherical structure

CeO2具有较为适中的硬度,由于Ce元素具有多种价态且不同价态间易转化,容易将玻璃表面物质氧化或络合,因此CeO2被广泛应用于手机屏幕、光学玻璃、液晶显示器和硬盘等产品的化学机械抛光中.但是Ce为稀土元素,且现有加工工艺较为复杂,生产出的CeO2磨粒的粒径分布不均匀,而导致CeO2抛光液的使用成本较高,限制了CeO2抛光液的发展应用.王婕[15]采用液相法制备纳米CeO2粉体,在不同温度(400~800℃)下热处理2 h后将其分散于去离子水中,获得平均粒径在300~600 nm的抛光液.同时发现:热处理的温度越低,获得的抛光液中磨粒的平均粒径越小,磨粒的分散性相对越好;热处理温度为400℃时所得抛光液平均粒径为349 nm,粒径分布范围较宽,Zeta电位为−59.7 mV,抛光液较为稳定.夏超等人[16]发明了一种仅含2.5%的中位粒径为200~300 nm的CeO2和3%的聚丙烯酸钠及余量为去离子水的抛光液,将其用于硅片的化学机械抛光,在pH=10的条件下MRR能达到1100 nm/min,抛光后的硅片Ra在1 nm以下,该抛光液利用CeO2中的四价Ce本身具有氧化性的特点,省去额外氧化剂的添加使用,可以有效的降低抛光液的成本,避免氧化剂带来的环境污染等问题.谢圣中等人[17]研究了p H值对CeO2分散液稳定性的影响并发现:在pH小于4或pH大于9时,分散液的Zeta电位绝对值均高于30 mV;微量的焦磷酸钠(SPP)及柠檬酸(LA)作为添加剂,可以显著提高分散液的Zeta电位绝对值(大于50 mV),但LA由于自身分解的原因提升效果不稳定.图7为不同添加剂浓度对CeO2分散液Zeta电位及平均粒径的影响图.

图7 不同类型添加剂浓度对CeO2分散液Zeta电位及平均粒径的影响Fig.7 Effects of different additive concentrations on Zeta potential and average particle size of CeO 2 dispersion

3.1.2 混合磨料抛光液

随着研究的深入,单一磨粒已无法满足使用需求,研究人员开始尝试将不同粒径、不同形貌的一种或多种粒子组合到一起使用,获得了大量的研究成果.

汪亚军等人[18]通过将硅酸钠缓慢滴加到氧化铝‒柠檬酸悬浮液中的方法制备出Al2O3/SiO2混合磨粒,研究了柠檬酸‒硅酸钠含量等因素对SiO2包覆Al2O3效果的影响.然后在Al2O3/SiO2混合磨粒的基础上制备出Al2O3/SiO2/介孔SiO2混合磨粒,用于K 9光学玻璃的化学机械抛光时发现,与纯Al2O3和纯SiO2磨粒相比,混合磨粒能表现出更高的MRR和更低的Ra.Lee等人[19]将不同粒径(30,70 nm)的SiO2按照不同比例混合制备出碱性抛光液,将其用于氧化硅薄膜的化学机械抛光时发现,当质量分数比w(D30)∶w(D70)=2∶1时混合磨粒的MRR最大.此外,Lee等人[20]还将不同形貌(球形和非球形)的SiO2混合,用于氧化硅薄膜的化学机械抛光时发现,以一定比例混合后的磨粒抛光速率明显优于单一SiO2磨粒,但抛光后的表面粗糙度略有下降.汪海波等人[21]将粒径相差较大的两种硅溶胶按照一定比例混合,进行抛光实验时发现,在大粒径硅溶胶中加入小粒径的硅溶胶能明显提高抛光速率,且粒径相差越大提升率越高,分析认为在磨粒总的质量分数不变的条件下,增大小粒径磨粒的占比能增加硅溶胶颗粒的总体数量,从而起到了提高抛光速率的作用.

大量的研究成果表明,混合粒子的使用能够不同程度的提高化学机械抛光的速率,但是对抛光后表面粗糙度的影响有好有坏.迄今为止,还没有发现不同粒径、不同形貌及不同种类磨粒混合使用对抛光结果的影响规律,针对混合磨粒的研究工作仍需要进一步推进.

3.1.3 复合磨料抛光液

随着科学技术的发展,不同学科之间的交叉应用,各种新兴的材料制备方法被用来制备复合磨粒,常用的方法有纳米粒子包覆和掺杂等.

Jaehoon Ryu等人[22]采用快速冷却的方法,制备出一种表面带有均匀褶皱的纳米SiO2颗粒(WSNs).该方法能将成核阶段和生长阶段分开,制备出的纳米粒子具有优良的分散性(图8),且粒径可以根据反应时间及反应温度人为的控制,该方法制备出的WSNs粒子相比同等粒径的气相SiO2和硅溶胶能表现出更好的MRR和Ra.张磊等人[23]通过在聚苯乙烯(PS)胶体中水解正硅酸乙酯(TEOS)的方法,制备出氧化硅包覆PS复合磨粒(SiO2@PS),并配置成碱性抛光液后用于铜的化学机械抛光.与大粒径的硅溶胶相比,在抛光液其它组分和工艺参数相同的情况下,SiO2@PS对铜的抛光速率略高于硅溶胶,SiO2@PS抛光后铜表面RMS值为0.58 nm,而硅溶胶抛光后铜表面RMS值为1.95 nm,抛光效果提升显著.

图8 WSNs的T EM图(a)和SEM图(b)及不同方法制备出的粒子粒径分布图(c)Fig.8 The TEM picture(a)and SEM picture(b)of WSNs,and particle size distribution graph(c)prepared by different methods

复合磨粒相比混合磨粒和单一磨粒,在材料去除率及表面粗糙度方面均有明显的优势,能实现纳米级或亚纳米级超低损伤的表面形貌.但复合磨粒的制备工艺相对比较复杂,目前仅处于实验室探索阶段,距离复合磨粒在大规模生产上的应用还有较远的距离.

3.2 氧化剂

在化学机械抛光过程中,氧化剂的作用是将被抛光工件表面的材料氧化,生成一层质地较软且与基底结合力较弱的氧化膜,然后通过磨粒的机械去除作用将氧化膜层去除,以达到抛光的目的.氧化剂的种类决定了氧化膜生成的速率及氧化膜去除的难易程度,对抛光速率以及抛光效果有显著的影响.

朱玉广等人[24]研究碱性抛光液中H2O2浓度对铝合金CMP效果的影响时发现:当H2O2浓度较低时,随着浓度的升高铝合金表面生成Al2O3和Al(OH)3膜层,其中―OH可以溶解Al(OH)3膜层,使得Al2O3膜层变得疏松多孔,有利于磨粒的机械去除过程;随着H2O2浓度继续升高,生成的Al2O3膜层变得致密且厚度增大,形成了钝化层,而磨料的机械去除作用难以除去钝化层,导致了MRR减小和Ra增大.张金等人[25]的研究成果表明:氧化剂浓度较低时,机械研磨过程起主导作用;当氧化剂浓度达到一定值时,氧化腐蚀过程与机械研磨过程达到动态平衡,此时的MRR达到最大值;随着氧化剂浓度继续增加,一方面是氧化膜生成速率大于去除速率,氧化膜层朝着致密化和厚度增大的方向发展,另一方面多余的氧化剂也会降低抛光液的稳定性,这些因素都导致了MRR减小.倪自丰等人[26]研究了不同p H值及不同氧化剂对SiO2磨粒抛光SiC晶片的影响结果时发现:KMnO4作为氧化剂时,抛光液在弱酸性(pH=6)条件下MRR达到最大值;H2O2作为氧化剂时,抛光液在弱碱性(pH=8)条件下MRR达到最大值.董柏先[27]研究了多种氧化剂对CVD金刚石膜化学机械抛光的影响时发现,含有高锰酸钾、重铬酸钾和高铁酸钾等氧化剂的抛光液,其表现出更高的材料去除率.

针对不锈钢、铜及铜合金、钛合金等金属材料的化学机械抛光,初期研究阶段抛光液中大多采用具有强氧化性的氧化剂,一般都包括重金属离子,对实验人员及当地环境有危害作用.随着当今社会环保意识的逐步提高,开发新型绿色环保抛光液是必然的趋势.H2O2作为一种绿色环保的氧化剂已经被广泛采纳,但是H2O2仅在强酸性体系中稳定性较好,碱性体系中稳定性较差,且自身有自分解现象,导致了含H2O2的碱性抛光液不能长时间稳定存在.因此,采取合适的方法提高H2O2在碱性体系中的稳定性是目前亟待解决的问题.

3.3 其它添加剂

抛光液中磨粒、氧化剂和去离子水的含量一般占整个抛光液质量的99%以上,虽然添加剂含量较少,但是能显著的改善抛光液的性能.常用的添加剂包括络合剂(螯合剂)、缓蚀剂、pH调节剂和表面活性剂.

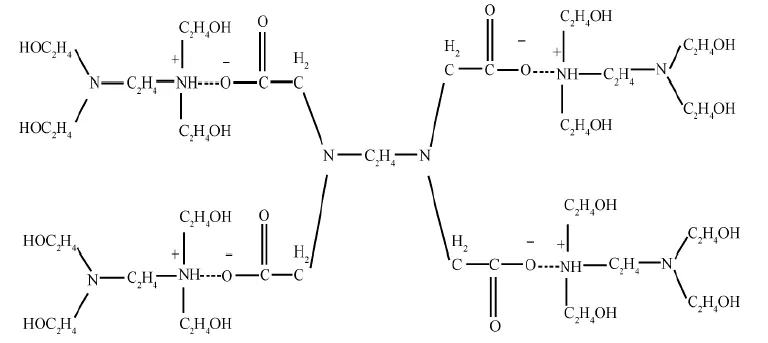

刘苹[28]研究了乙二胺四乙酸(EDTA)、三乙醇胺、乙胺、乙二胺、尿素、羟基亚乙基二膦酸(HEDP)、氨基三甲叉膦酸(ATMP)、二乙三胺五乙酸这八种络合剂对金属铜化学机械抛光的影响结果发现,只有乙二胺可得到较高的MRR.河北工业大学微电子研究所[29-33]自主研发的FA/O系列螯合剂已完成工业化生产,FA/O螯合剂属于多羟基多胺基大分子化合物,具有4个胺基、16个羟基和13个以上的螯合环,对Cu2+等金属离子及CMP过程中产生的微溶性氧化产物具有优良的螯合效果,可以有效的提高MRR,其分子结构如图9所示.

图9 FA/OⅡ型大分子螯合剂结构示意图Fig.9 Structural representation of FA/OⅡmacromolecular chelating agent

苯丙三氮唑(BTA)是铜化学机械抛光工艺中最常用的缓蚀剂之一.Byoung-Jun Cho等人[34]研究了BTA在铜化学机械抛光过程中的作用机制,发现pH值在4~10的范围内铜表面会形成稳定的Cu-BTA络合物.栾晓东[35]研究发现,BTA可以大幅减缓铜抛光过程中的腐蚀现象,但在铜表面形成的Cu-BTA膜需要较大的机械力才能去除,导致了铜的CMP后清洗较为困难,不利于后续工艺.Zhou等人[36]发现,肌氨酸能与Cu2+形成水溶性的复合物,部分吸附在铜的表面,肌氨酸与甘氨酸搭配使用时可作为缓蚀剂有效减少铜的表面腐蚀程度,与BTA相比Cu‒肌氨酸复合物更容易在铜CMP后清洗工艺中被去除.

抛光液分为酸性和碱性两类.酸性抛光液最早由化学腐蚀液改进而来,具有溶解性强、氧化剂选择范围大、抛光效率高等优点,常用于金属材料的CMP工艺.碱性抛光液具有选择性高、腐蚀性弱等优点,常用于非金属材料的CMP工艺.抛光液的酸碱度由p H调节剂来进行调节,传统的p H调节剂一般选择KOH,NaOH和HCl,HNO3等,但其中的Na+,K+,Cl−及NO3−会造成芯片性能下降[37],甚至失效等问题.因此,越来越多的研究者选择有机酸或有机碱来作为p H调节剂.Yao等人[38]选择四乙基氢氧化铵(TEAH)替代KOH作为弱碱性铜抛光液的pH调节剂,发现TEAH能有效提高抛光液的稳定性.杨金波等人[39]研究了有机和无机pH调节剂对硅片CMP的影响,发现相同pH条件下,采用有机碱作为调节剂时的抛光速率要明显高于无机碱作为调节剂时的抛光速率.

表面活性剂的作用是改善抛光液的分散稳定性,还可以起到降低抛光液表面张力的作用,有利于抛光液快速润湿被抛光的工件表面及CMP工艺抛光后清洗流程的进行.李炎等人[40]发现,多元胺醇型非离子表面活性剂能大幅降低抛光液的表面张力,同时也会小幅降低抛光液的黏度,通过控制该类活性剂的添加量可以在不影响抛光速率的条件下有效的避免磨粒导致的划伤,降低表面粗糙度.Xu等人[41]向含有BTA的铜抛光液中加入脂肪醇聚氧乙烯醚(AEO),发现AEO可以吸附在磨粒和铜的表面,减少了磨粒对铜表面的划伤,提高了抛光选择性,对提高抛光后铜表面的均匀性和提高表面质量有促进作用.

抛光液作为CMP工艺中最为重要的一个部分,对IC制造业的发展至关重要,现有的抛光液研究方向已经在朝着弱碱性、绿色环保、一剂多用以及复配协同[42]等方向发展,研发出一种对设备、人员、环境友好,成分较为简单、容易维护,抛光效率与质量良好的抛光液是今后科研工作者的努力方向.

4 抛光垫

在化学机械抛光过程中,抛光垫的作用主要有:存储抛光液及输送抛光液至抛光区域,使抛光持续均匀的进行;传递材料,去除所需的机械载荷;将抛光过程中产生的副产物(氧化产物、抛光碎屑等)带出抛光区域;形成一定厚度的抛光液层,提供抛光过程中化学反应和机械去除发生的场所.

抛光垫的合理选择对于控制和优化CMP过程有重要作用,抛光垫根据材料可以分为硬质和软质两类[43].硬质抛光垫可以较好的保证工件表面的平面度,软质抛光垫可以获得表面损伤层薄和表面粗糙度低的抛光表面.常用的硬质抛光垫有粗布垫、纤维织物垫、聚乙烯垫等,软质抛光垫有聚氨酯垫、细毛毡垫、绒毛布垫等.抛光垫在使用前的微观表面是相当不平整的,表面分布大量的不规则微孔,随着CMP过程的进行,抛光垫的物理及化学性能会发生变化,具体包括表面残留物质、微孔体积缩小和数量减少、表面粗糙度降低及表面分子重组而形成釉化层[44],这些都会导致抛光效率和抛光质量的降低.因此,抛光垫每经过一段时间的使用后都需要进行修整,以恢复抛光垫原有的性能.改进抛光垫材料、延长抛光垫的使用寿命、减少抛光垫修整加工时的损耗,是当前抛光垫研究的主要内容及方向.

5 结语

介绍了化学机械抛光(CMP)技术的研究现状,并对CMP工艺中各重要组成部分的作用原理和发展趋势作了展望.CMP作为大尺寸晶圆表面全局平坦化的不可取代关键技术,是实现21世纪IC制造业技术革新的关键点之一.我国半导体行业起步较晚,在国家政策的扶持下CMP中低端领域中已基本完成了国外技术和产品的国产替代,但在高端设备、前沿技术领域中与国际巨头仍有较大的差距.继续深入研究CMP技术,产出带有自主知识产权的关键材料、设备或工艺,不仅可以促进我国IC制造业的良性发展,同时也能带来巨额的经济效益.