镧锶锰氧球形颗粒脱脂行为的研究

2021-12-09白平平曾珧法任晓东童培云

白平平,曾珧法,任晓东,童培云,朱 刘

1.先导薄膜材料(广东)有限公司,广东清远,511517;2.广东先导稀材股份有公司,国家稀散金属工程技术研究中心,广东 清远511517

固体氧化物燃料(SOFC)电池是通过电化学反应将气体燃料所蕴涵的化学能直接转化为电能的装置[1],其是一种全固体装置的燃料电池,不仅能量转换率高90%左右,而且使用寿命长、环境污染小,更具有电极极化小、开路电压高及能在高温下使用等优势[2].掺杂型镧锰氧化物被广泛用作于固体燃料电池(SOFC)的阴极材料[3]和两个单电池之间的金属连接片的涂层材料,倍受研究者们的关注[3].Sr掺杂镧锰氧化物得到La1-xSrxMnO3(LSM)陶瓷材料,其具备电导率高、长期化学稳定性、膨胀系数与电解质接近及可承受1000℃左右的高温工作环境等优异的性能[2],是非常合适作为SOFC单电池之间的金属连接片的涂层材料.金属连接片多为Cr-Fe合金,其热膨胀系数与电解质陶瓷片的热膨胀系数非常接近,但其在高温下缺乏良好的抗氧化性能,且会引起阴极“Cr中毒”现象,从而影响了电池的高效安全运行,同时产生的氧化层还会使连接片的电阻值增加[4].为了解决Cr-Fe合金片空气侧的氧化问题,常在其表面采用等离子法喷涂La1-xSrxMnO3(LSM)陶瓷材料[5].等离子喷涂技术是采用刚性非转移等离子电弧作为热源,将陶瓷、合金和金属等粉末材料加热到熔融或半熔融状态,并高速喷向经过预处理的工件表面,从而形成附着牢固的表面层的方法[6].等离子喷涂过程中,原料粉体的粒度特性、喷枪角度和移速、枪与基体间距、气体流量等[7]对涂层性能有很大的影响.等离子喷涂时常利用惰性气体将粉体输送至喷枪处,原料粉体的外观形貌和粒度分布决定了粉体的流动性[8].

采用搅拌球磨、喷雾干燥技术制得LSM球形颗粒,干燥后的球形颗粒仅通过高分子有机物粘结而成,需经低温脱脂、高温烧结两个阶段才能得到最终的LSM陶瓷球形粉.借助TGA-DSC和SEM及化学分析等手段,对干燥后的LSM球形颗粒进行脱脂行为的研究,重点研究了脱脂温度、脱脂时间和升温速率等参数对脱脂后LSM颗粒的影响.

1 实验部分

1.1 原料及制备方法

以分析纯的三氧化二镧、碳酸锶、二氧化锰为原料,经搅拌球磨和喷雾干燥制得LSM球形颗粒,然后将此球形颗粒放入脱脂烧结炉内进行脱脂,以去除颗粒内部的高分子有机物.

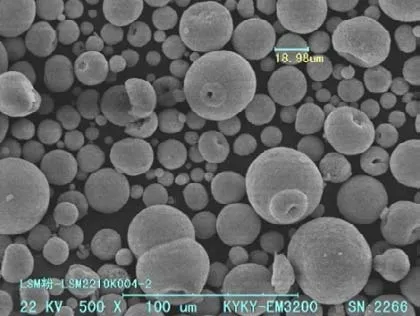

首先取La1-xSrxMnO3(LSM)中x=0.2,根据化学计量比称取一定量的三氧化二镧、碳酸锶和二氧化锰粉体,将其放入盛有去离子水的烧杯中,纯水质量与三种粉体总质量之比为1∶1.然后搅拌使水中的三种氧化物粉末分散后,向水溶液中加入少量的分散剂和粘结剂.将烧杯中所有浆料倒入搅拌球磨机内进行研磨,研磨至浆料的粒度小于2μm后,用蠕动泵将研磨好的浆料输送至喷雾干燥机内得到LSM造粒粉,此时颗粒的微观形貌如图1所示.取80 g的LSM造粒粉放入气氛炉内,在空气氛围下煅烧得到LSM脱脂粉.

图1 LSM造粒粉的SEMFig.1 SEM of LSM granulation powder

1.2 分析检测

采用差热分析仪(SDT Q600)TGA-DSC,对LSM造粒粉进行热重和差热分析,确定LSM造粒粉脱脂温度范围;采用扫描电子显微镜(KYKYEM 3200),观察脱脂前后颗粒微观形貌的变化.

2 结果与讨论

2.1 热重和差热分析

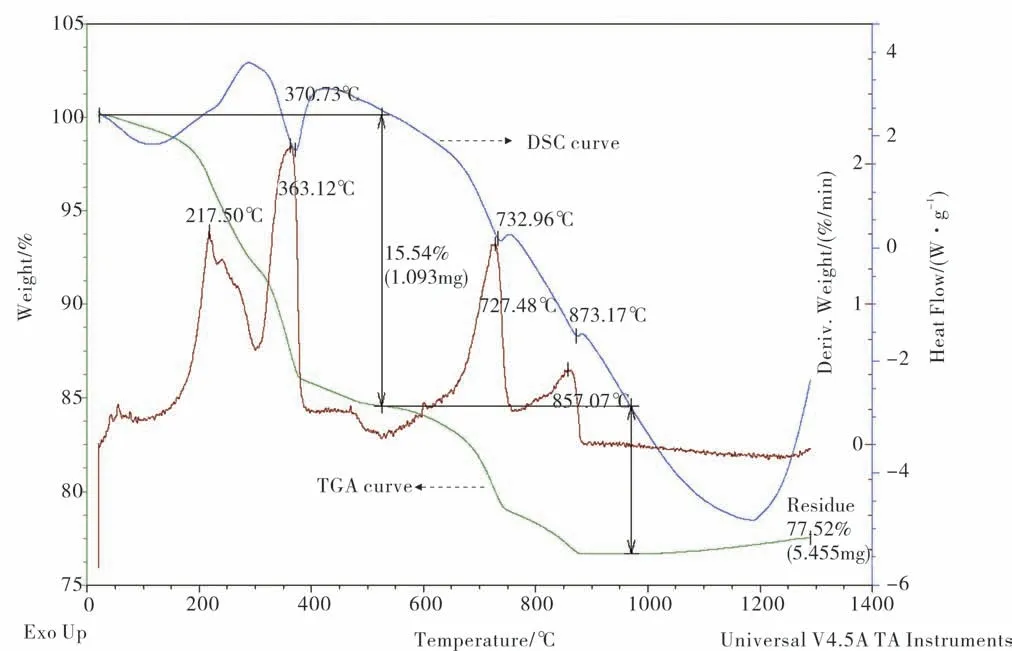

图2为0~1300℃范围内LSM造粒粉的重量与能量变化的TGA-DSC曲线.从图2的差热曲线可见:在370.73℃处有明显的吸热峰,说明此温度下LSM造粒粉中的有机物开始吸热分解;另外两个较小的吸热峰出现在732.96℃和873.17℃处,主要对应是MnO2和SrCO3的分解反应.图2的热重曲线可见:当温度升到380℃时样品失重为14%,当温度继续升高至530℃时失重量达到15.54%;在380~530℃范围内样品失重量只增加了1.54%,说明在此温度区间内,球磨时添加的分散剂、粘结剂等有机物已经热分解为气体.从图2中差热曲线和失重曲线对比可知:873.17℃以后样品的重量变化非常少,说明导致LSM造粒粉中的质量变化的化学反应已基本完成.

图2 LSM造粒粉的TGA-DSCFig.2 TGA-DSC of LSM granulation powder

2.2 升温速率

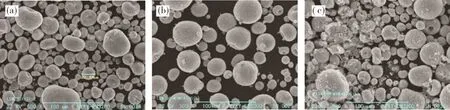

图3 为当脱脂温度550℃、脱脂时间2 h时不同升温速率下LSM脱脂粉的SEM图.从图3可见:当升温速率分别为3和5℃/min时,LSM脱脂粉的外观形貌与LSM造粒粉的形貌基本一致,表明脱脂过程中球形颗粒未发生明显变化;当升温速率为7℃/min时,脱脂后部分球形颗粒出现破裂.这主要是因为造粒后的LSM球形颗粒是由三氧化二镧、碳酸锶和二氧化锰三种原料粉体通过有机物粘结剂粘结在一起的,颗粒内部的有机物在脱脂时分解为气体而挥发掉,如果升温速度过快,会使颗粒内有机物在单位时间内分解挥发量增加,从而导致颗粒破碎.

图3 不同升温速率脱脂LSM的SEM(a)3℃/min;(b)5℃/min;(c)7℃/minFig.3 SEM of LSM at different heating rates

2.3 脱脂温度

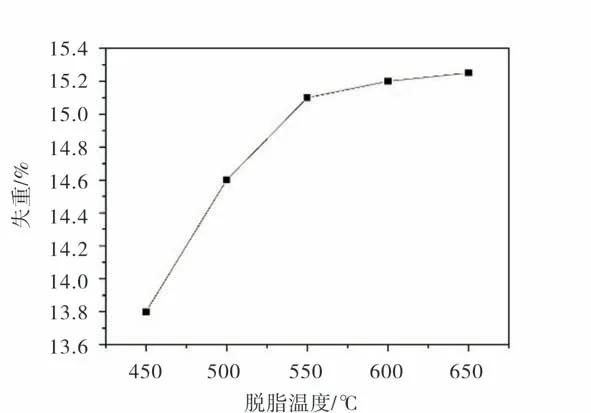

图4 为脱脂时间2 h、升温速率3℃/min时不同脱脂温度下脱脂前后粉体的重量损失.从图4可见:当脱脂温度为450℃时LSM造粒粉的重量损失达到13.8%,脱脂温度增加到550℃时粉体重量损失达到15.1%,继续升高温度粉体的失重未发生明显的变化,这与TGA-DSC曲线的分析结果一致.随着温度继续升高,粉体的失重量仍缓慢增加,主要是因为颗粒中的MnO2在560℃时开始分解为Mn2O3与O2[9],导致粉体质量发生变化.如果脱脂温度太高,会导致颗粒内部的原生微粒烧结而使颗粒闭合,阻止有机物分解产生的气体逃逸,从而使脱脂不彻底.结合TGA-DSC曲线和脱脂温度实验结果,最终选择550℃为脱脂温度.

图4 失重‒脱脂温度曲线图Fig.4 Curve of weight loss with temperature curve

2.4 脱脂时间

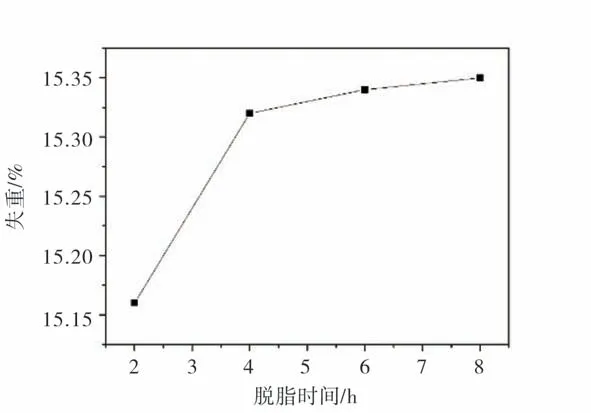

图5 为脱脂温度550℃、升温速率3℃/min时不同脱脂时间下脱脂前后粉体的失重.从图5可见:在550℃下脱脂2 h时粉体失重15.16%,脱脂时间延长至4 h时粉体失重15.32%,失重仅增加0.16%;继续延长脱脂时间,粉体失重变化小于0.05%.因此,最终选择4 h作为最佳脱脂时间.生产过程中对于大批量粉体,考虑到温场的均匀性,其脱脂时间可适当延长.

图5 脱脂时间‒失重曲线图Fig.5 Curve of weight loss-holding time

3 烧结验证

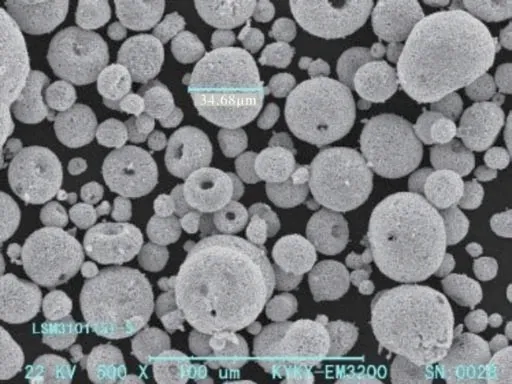

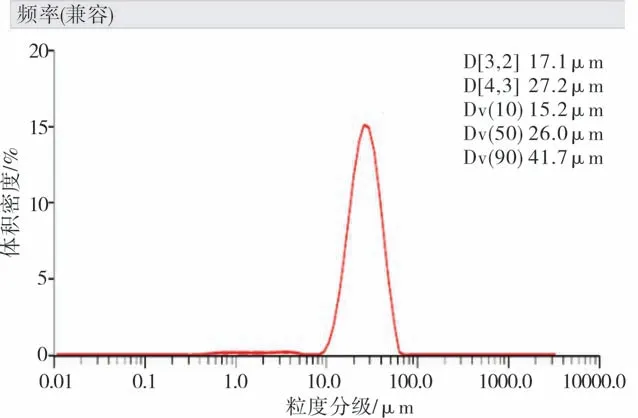

在升温速率3℃/min、脱脂温度550℃、脱脂时间4 h条件下制得LSM脱脂粉后,将该LSM脱脂粉继续升高温度至1150℃并保温一段时间后,得到LSM烧结粉.采用SEM和激光粒度分析测试LSM烧结粉.图6和图7分别为LSM烧结粉的SEM和粒度分布曲线图.从图6可见,烧结后LSM粉体颗粒外观未见明显的破碎.从图7可见,LSM烧结粉的颗粒粒度分布很窄,适合作为等离子喷涂用的原料粉.

图6 LSM烧结粉的SEMFig.6 SEM of LSM sintered powder

图7 LSM烧结粉的粒度分布Fig.7 Size distribution of LSM sintered powder

4 结论

通过搅拌球磨及喷雾干燥得到LSM球形颗粒,研究和分析脱脂温度、升温速率、脱脂时间等参数对LSM球形颗粒脱脂的影响.

(1)升温速率过快,会使得LSM颗粒单位时间内有机物的分解挥发量增加,加剧颗粒破碎,升温速率须控制小于5℃/min.

(2)由TGA-DSC曲线可知,380~530℃间LSM粉体的质量损失变化很小.脱脂温度实验结果表明,当脱脂温度550℃时粉体失重为15.1%,如果温度进一步升高,其中的MnO2会分解,可使得脱脂同时颗粒内部的原生微粒发生烧结,最终选在550℃作为脱脂温度.

(3)脱脂时间为4 h时粉体失重达到15.32%,继续延长时间失重变化不明显.脱脂时间与脱脂粉体量有一定关系,批量粉体的脱脂应适当的延长脱脂时间.