X65M 管线钢落锤撕裂试验结果影响因素分析

2021-12-06陈晓林

陈晓林

(中石化石油机械股份有限公司沙市钢管分公司, 湖北 荆州 434000)

0 前 言

油气集输管道的低应力断裂扩展将造成灾难性的事故, 为避免事故的发生, 必须使管道裂纹在初期就能够止裂。 因此管线材料的韧性是油气管道安全运行的重要技术指标之一。 落锤撕裂试验 (DWTT) 是表征管线钢材料韧性的一种重要试验方法, 它是20 世纪60 年代由Battelle 研究院 (BMI) 在试验研究基础上发展建立起来的。因其试验结果与实物气体爆破试验结果具有良好的一致性, 被广泛应用于控制和预测管线钢管的断裂性能。 其试验结果被作为衡量管线钢管抵抗脆性开裂能力的韧性指标之一。

1 落锤撕裂试验介绍

落锤撕裂试验是将轧制的钢板取样加工成305 mm×76 mm×t (t 为板厚) 的试样, 将其放置在低温试验箱内冷却到规定温度, 然后放在落锤试验机上将其砸断, 检验断口的纤维撕裂面积,试样从低温试验箱内取出直至砸断不超过15 s。判定方法是按纤维撕裂面积的大小, 纤维撕裂面积越大, 韧性越好。 一般要求纤维撕裂面积85%以上。 落锤撕裂面积主要表征管线钢的止裂韧性, 这对管线钢的安全性至关重要。 由于落锤试样是全厚度试样, 尺寸比夏比冲击试样大, 因为夏比冲击只能表征钢板局部的韧性高低, 主要指起裂功的高低, 而与止裂性能没有必要的联系, 对于管线钢, 不仅要求起裂功要高, 还要求裂纹出现后不会迅速扩展。

根据各类文献证明, 大于80%的剪切面积百分率(SA) 才能阻止脆性断裂的扩展, 美国石油协会 (API) 标准, 85%的剪切面积百分率被确定为一个可靠指标。 达到这个指标, 即可把脆性断裂阻止在相对较短的距离内。

2 试验方法及结果

2.1 试验方法

试验选用的钢材为X65M 管线钢, 采用了3 种不同的壁厚, 分别为12.7 mm、 18.4 mm 和26.4 mm,

将加工好的试样在缺口压制机上加工出V形缺口, 在低温试验箱内降温冷却, 然后在规定温度下保温, 保温介质为无水乙醇, 保温时间统一为20 min, 保温温度为0 ℃、 -10 ℃、 -20 ℃、-30 ℃、 -40 ℃。 然后在15 s 的时间内用JL-50000 型落锤试验机进行DWTT 试验, 试验结束后根据SY/T 6476—2017 《管线钢管落锤撕裂试验方法》 对断口剪切面积进行评定。

2.2 试验结果

在落锤撕裂试验中, 试样断口一部分为正常断口, 一部分为异常断口。 正常断口是指缺口根部以脆性启裂, 从缺口根部至锤击侧由脆性断裂逐渐转变韧性断裂或整个断裂面呈现韧性断裂的断口。 异常断口是指在缺口根部附近呈现韧性断裂区, 从缺口根部至锤击侧由韧性断裂逐渐转变为脆性断裂的断口。 根据SY/T 6476—2017 中规定的要求, 将异常断口也作为合格试样进行评判。

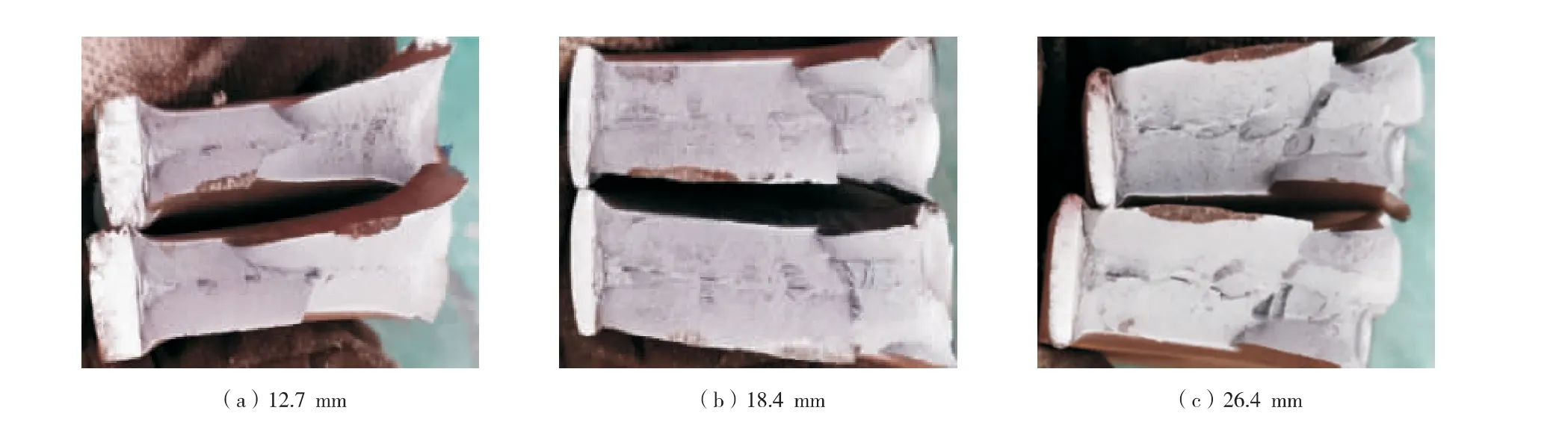

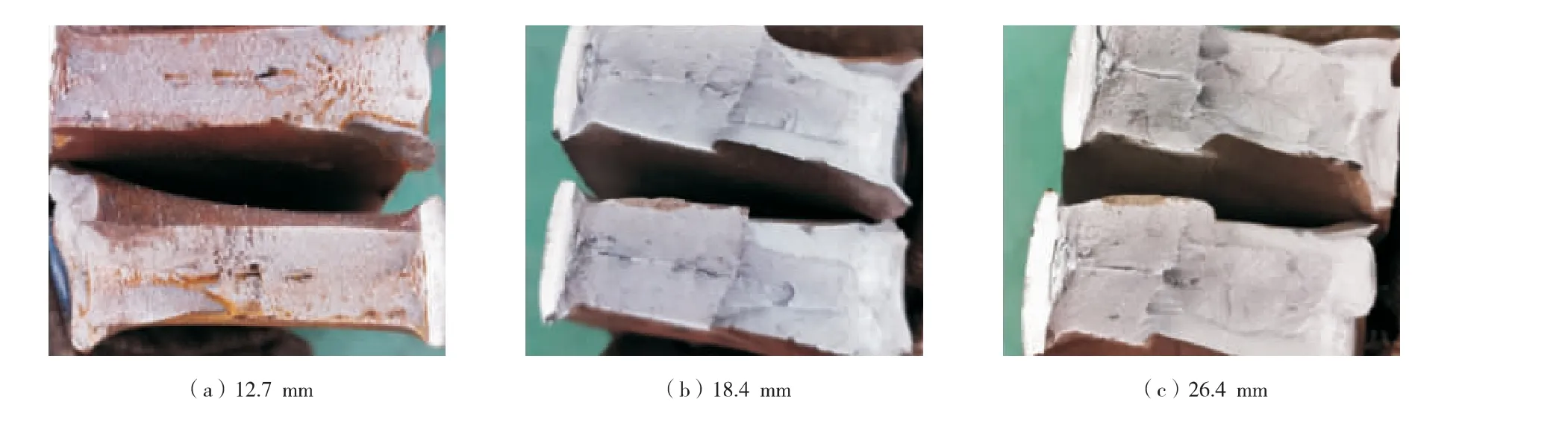

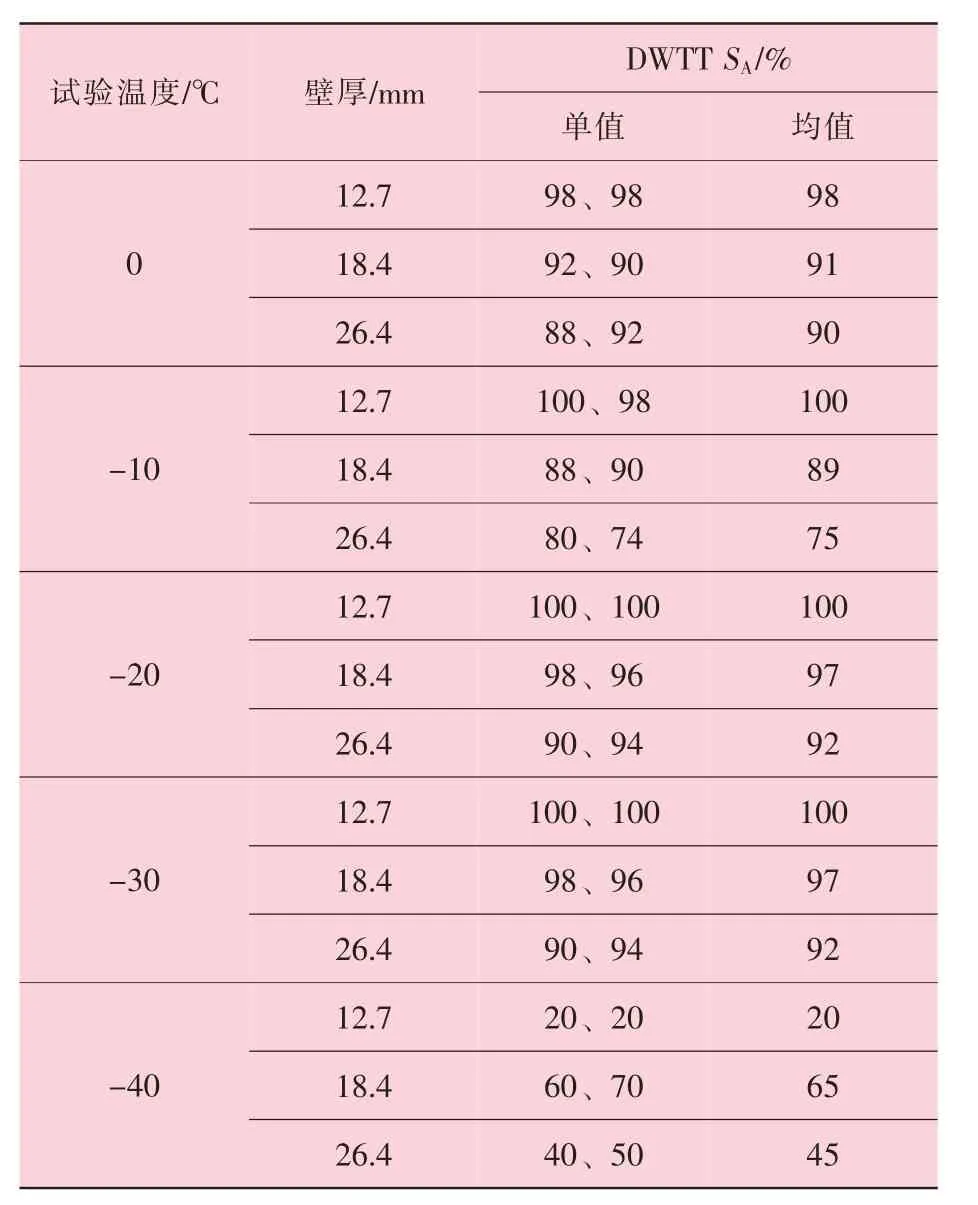

0 ℃、 -10 ℃、 -20 ℃、 -30 ℃和-40 ℃时DWTT 试验结果见表1, 断口形貌如图1~图5所示。

图1 0 ℃不同厚度试样落锤撕裂试验断口形貌

图2 -10 ℃不同厚度试样落锤撕裂试验断口形貌

图3 -20 ℃不同厚度试样落锤撕裂试验断口形貌

图4 -30 ℃不同厚度试样落锤撕裂试验断口形貌

图5 -40 ℃不同厚度试样落锤撕裂试验断口形貌

表1 不同温度、不同壁厚DWTT 试验结果

2.3 异常断口分析

从图1~图5 的断口形貌可以看出, 随厚度的增加, X65M 管线钢落锤撕裂试验异常断口呈递增的趋势。 评定剪切面积时按照SY/T 6476—2017《管线钢管落锤撕裂试验方法》, 将DWTT 异常断口作为有效试样在相应的评定区域内进行评定。

在API RP 5L3 标准中, 异常断口常被视为无效断口, 异常断口并不是真正因为脆性而产生的,而是由于裂纹扩展前落锤的冲击导致试样弯曲产生的压缩残留变形所致, 并非钢材的韧性差导致的。 即因为加工硬化引起的脆化与所评价的试验钢材的解理裂纹止裂能力无关。 因此, 日本NKK研究人员认为, 对于异常断口, 应作为有效试样在相应的评定区内进行脆性面积评定更为客观。

产生落锤异常断口的原因有内部原因和外部原因。 内部原因是材料的强韧性较高和厚度较大时, 在锤击侧因重锤作用使材料产生明显压缩塑性变形。 外部原因主要是重锤的锤击作用导致材料的形变硬化以及试验温度对材料性能的影响。因为板厚增加时, 在外力作用下, 沿厚度方向的收缩和变形受到约束, 落锤冲击时产生的加工硬化效应更严重。 另外, 异常断口出现与试验温度有关, 在较高或较低的试验温度下, 试验钢DWTT试样出现异常断口的几率较小, 且出现异常断口的温度区间随钢材厚度的增加有增大的趋势。

3 落锤撕裂试验结果分析

3.1 厚度对断口形貌的影响

根据此次试验结果可以看出, 落锤撕裂试验结果与试样厚度有关。 材料厚度越大, 材料的落锤撕裂试验剪切面积越小; 材料厚度越小, 材料的落锤撕裂试验剪切面积越大。 重锤锤击后, 随时间的延长, 落锤试样锤击侧经历了落锤冲击、弯曲压缩和弯曲拉伸, 产生相应的塑形变形。 试样的厚度越大, 试样所承受的弯曲压缩变形越严重, 试样断裂的瞬间, 压缩先于拉伸变形, 造成试样内部应力在各个方向上非均匀变化, 造成厚度方向上呈解离断裂。 此外, 材料厚度越大, 材料在成型过程中, 冷却速度也越慢, 特别是材料中心部位的冷却速度, 由此造成大壁厚的钢材心部晶粒尺寸比薄壁厚的大, 晶粒越大, 材料的韧性越差, 落锤撕裂试验剪切面积越小。

3.2 温度对断口形貌的影响

根据此次试验结果可以看出, 温度越低, 材料的落锤撕裂试验剪切面积越小; 温度越高, 材料的落锤撕裂试验剪切面积越大。 随着试验温度升高, 落锤撕裂试验断口剪切面积增加, 材料冲击韧性变好。 通过系列温度落锤撕裂试验, 可以确定材料的韧脆转变温度, 韧脆转变温度是评价管道材质的重要指标, 许多规范将钢材的韧脆转变温度列为交货的重要条件。

4 结 论

(1) 随着试验温度的升高, X65M 管线钢的落锤撕裂试样剪切面积也增加, 冲击韧性越好。

(2) 随着壁厚的增加, X65M 管线钢的落锤试样的剪切面积逐渐减低, 冲击韧性下降。

(3) 随着壁厚的增加, X65M 管线钢落锤撕裂试验异常断口呈递增的趋势。