长输天然气管线环焊缝失效分析

2021-12-06罗志鹏

罗志鹏, 杨 洋

(陕西省天然气股份有限公司, 西安 710000)

0 前 言

天然气作为清洁能源在飞速发展的现代工业及民生领域需求与日俱增, 管道输送技术也随之快速发展, 目前普遍认可管道输送为最经济和安全的方式。 管道焊接接头由母材、 焊缝及热影响区组成, 各部分力学性能存在差异, 焊接结构的稳定性也会受到材料不均匀性的影响[1-2], 所以相比管道整体而言, 对接环焊缝成为整条管线结构的薄弱环节[3]。

在陕某现役天然气管道设计管径DN900 mm,材质X70, 设计压力8 MPa。 巡检人员巡线时发现两处地表植被异常死亡, 通过开挖验证,确认两处均发生泄漏并进行换管抢修。 一处泄漏点位于弯管与直管段连接环焊缝6 点钟位置附近, 钢管规格为Φ914 mm×12.7 mm, 弯管规格为Φ914 mm×16 mm, 角度为18 °; 另一处泄漏点位于直管与直管连接环焊缝6 点钟位置, 可见裂纹长度约80 mm, 钢管规格均为Φ914 mm×12.7 mm。 本研究对管道环焊缝泄漏位置进行失效分析, 并提出相应施工管理建议, 为天然气管线建设提供参考。

1 宏观形貌分析及壁厚检测

1.1 宏观形貌分析

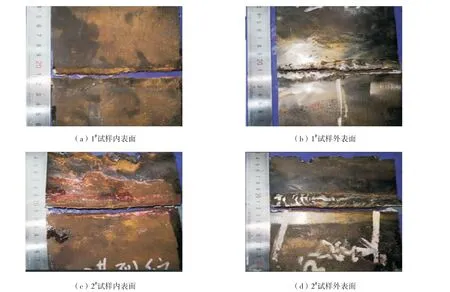

现场取失效管段进行宏观形貌分析, 分别如图1 和图2 所示。 1#环焊缝泄漏处内表面裂纹长于外表面; 漏点处外表面裂纹中心应为两半周焊的对接处, 存在明显成形不良现象, 裂纹中心一侧沿焊趾处开裂, 另一侧沿焊缝扩展; 表面根焊宽度不均匀, 且高度低于母材,存在补焊痕迹, 裂纹长度与补焊痕迹长度基本相同, 未见明显错边现象。 对2#环焊缝泄漏裂纹进行宏观观察, 可以看出, 泄漏处内表面裂纹长于外表面, 裂纹开裂位于焊缝直管段焊趾处, 存在明显错边现象。

图1 失效管段内、外表面焊缝宏观形貌

图2 样品外观及编号

1.2 壁厚检测

依据GB/T 11344—2008 《无损检测 接触式超声脉冲回波法测厚方法》 对1#和2#试样进行壁厚检测, 壁厚检测结果见表1, 1#钢管壁厚平均值为13.00 mm, 2#钢管壁厚平均值为13.02 mm, 2#环焊缝弯管侧壁厚平均值为16.58 mm, 均未发现壁厚减薄现象。

表1 试样壁厚测量结果

2 试验分析及性能测试

2.1 无损检测

2.1.1 磁粉检测

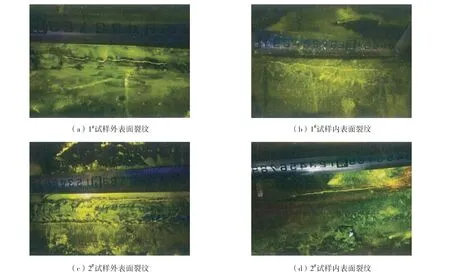

依据SY/T 4109—2013 《石油天然气钢质管道无损检测》 对1#试样和2#试样环焊缝外表面进行全周长100%磁粉检测, 对表面缺陷进行判定,结果如图3 所示。 由图3 可以看出, 1#试样内表面裂纹长度为135 mm, 外表面裂纹长度为65 mm,且内、 外表面裂纹的一端偏移约20 mm; 2#试样内表面裂纹长度为150 mm, 外表面裂纹长度为85 mm。

图3 两组试样内、外表面磁粉检测结果

2.1.2 射线检测

采用XXG-3005P 型射线检测仪, 对1#试样环焊缝和2#试样环焊缝进行100%射线检测。 检测结果表明: 两试样环焊缝均存在裂纹、 条渣、 圆缺等缺陷, 其中1#试样环焊缝裂纹155 mm, 2#试样环焊缝裂纹132 mm; 1#试样环焊缝柱孔1 mm 的评级结果为IV 级,其他缺陷评级结果均为Ⅱ级。 无损检测结果与建设期存档数据进行对比分析, 两道环焊缝存档片均与环焊缝特征相符。

2.2 理化性能测试

2.2.1 化学分析

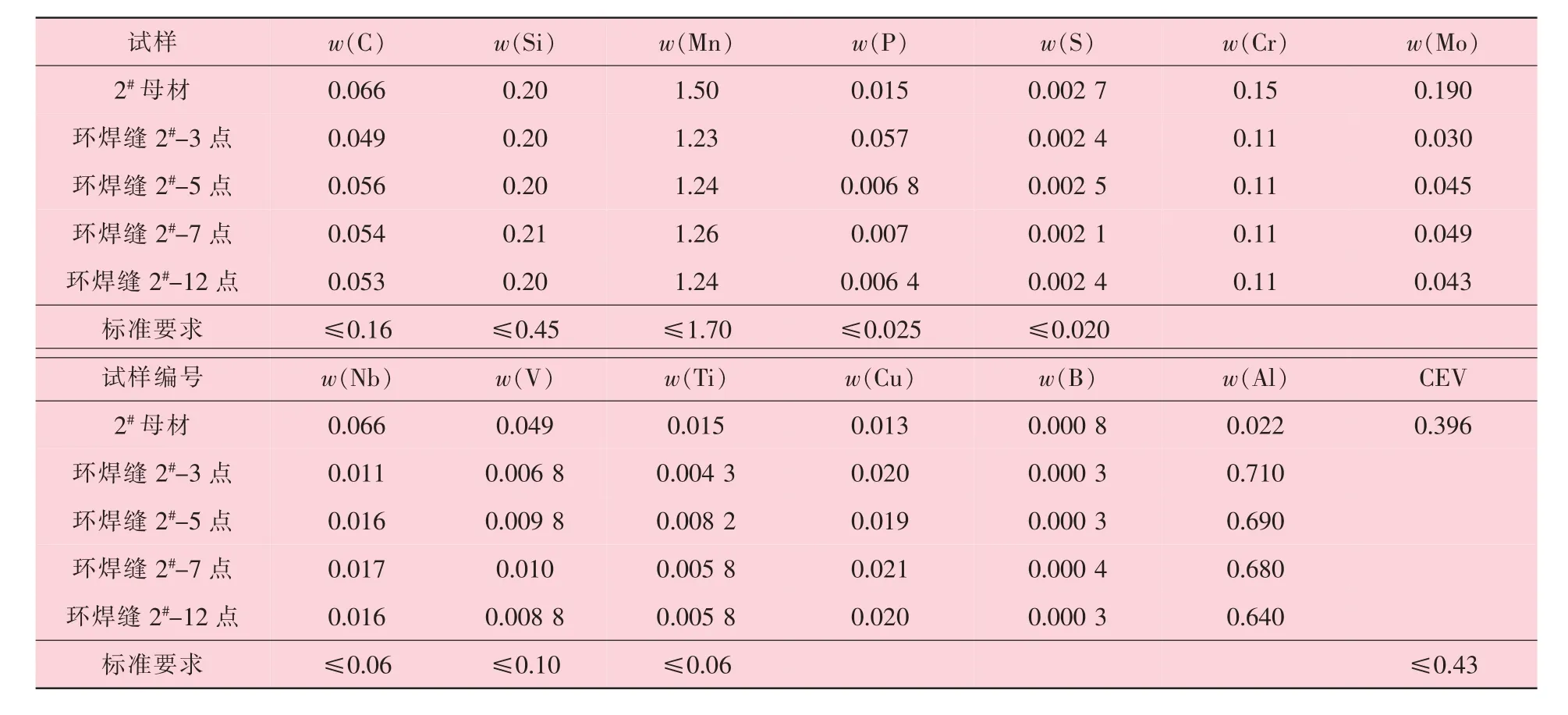

依据标准GB/T 4336—2016 《碳素钢和中低合金钢多元素测量的测定 火花放电原子发射光谱法》 对母材和环焊缝位置进行化学成分分析, 化学分析结果见表2。 通过表2 可知,2#试 样 母 材 的 铌(Nb) 含 量 微 超 标, 且 允 许有+0.01%的偏差, 满足标准GB/T 9711—2017要求。

表2 母材和环焊缝化学成分分析结果 %

2.2.2 力学性能试验

依据标准GB/T 2653—2008 《焊接接头弯曲试验方法》 对1#试样环焊缝进行弯曲性能测试。 环焊缝的弯曲试验取全壁厚的板状侧弯试样, 弯轴直径为90 mm, 试验前去除内、 外焊缝余高, 结果发现试样未出现裂纹, 满足SY/T 4103—2006 《钢制管道焊接及验收》 标准要求。

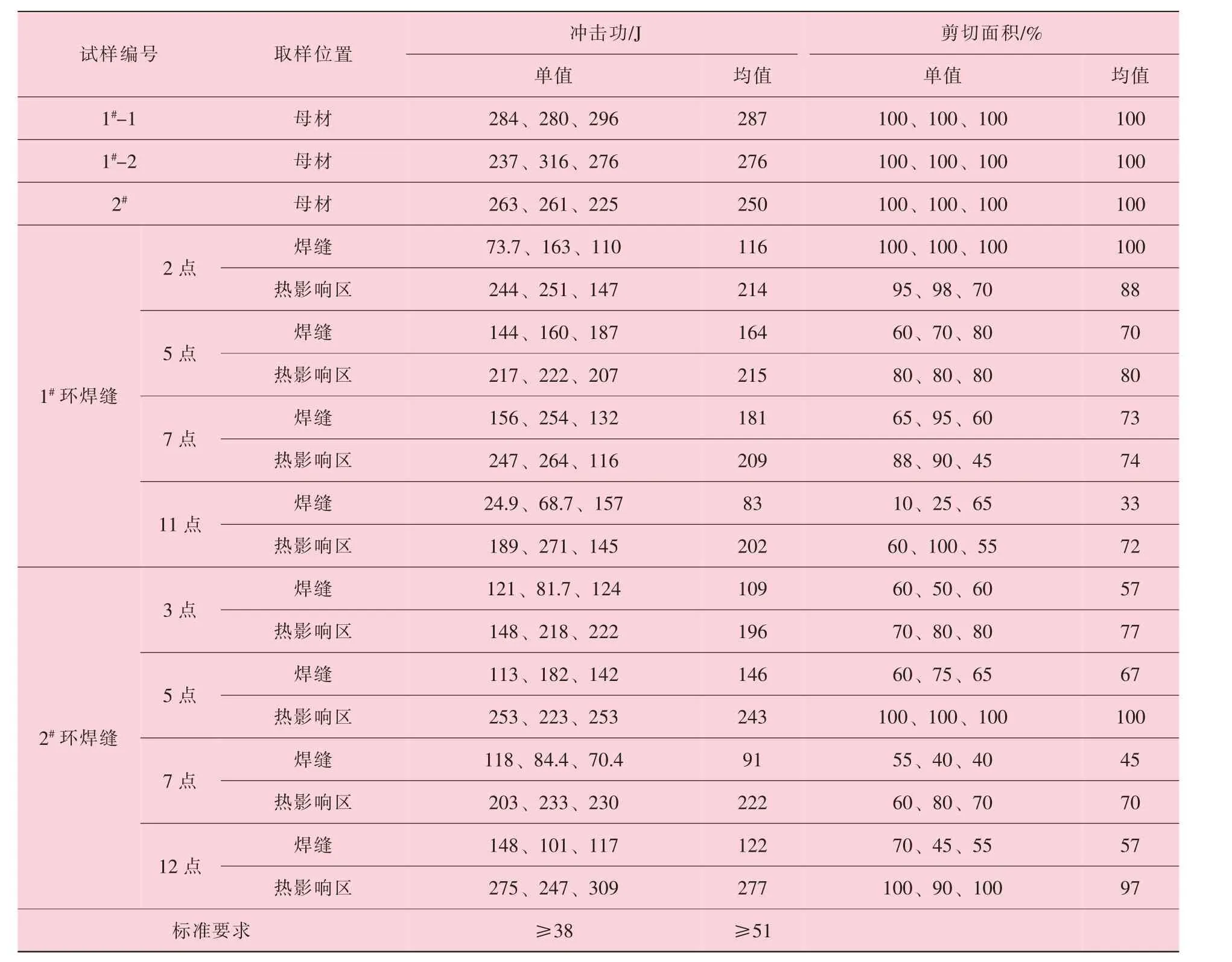

采用PSW750 型冲击试验机, 依据标准GB/T 229—2007 《金属材料夏比摆锤冲击试验方法》对1#、 2#试样母材以及环焊缝进行夏比冲击试验, 取样位置如图4 所示, 冲击试验结果见表3。表3 结果显示, 1#试样环焊缝11 点钟焊缝试样的冲击性能不能满足标准要求, 其余均满足GB/T 9711—2017 的要求。

表3 环焊缝夏比冲击性能试验结果

图4 环焊缝取样位置示意图

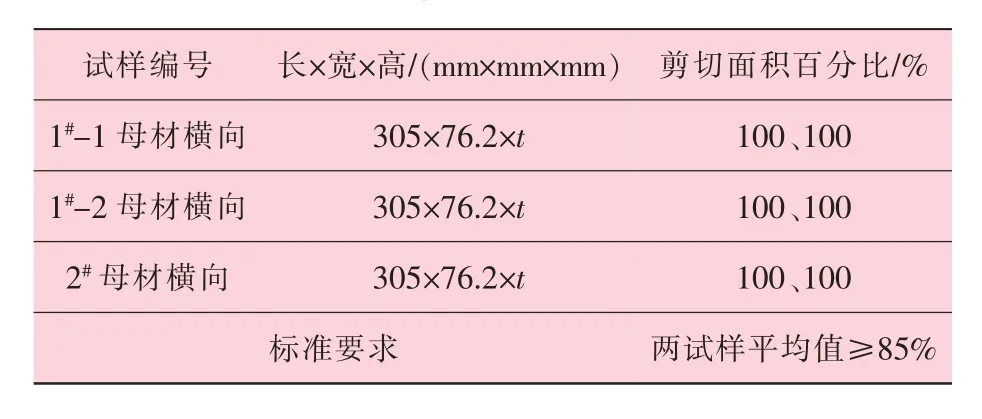

另对试样进行落锤撕裂试验, 结果见表4,检测结果未见异常。

表4 落锤撕裂试验结果

2.2.3 金相组织分析

依据标准GB/T 13298—2015 《金属显微组织检验方法》 对1#、 2#环焊缝试样进行金相组织分析及低倍检验。

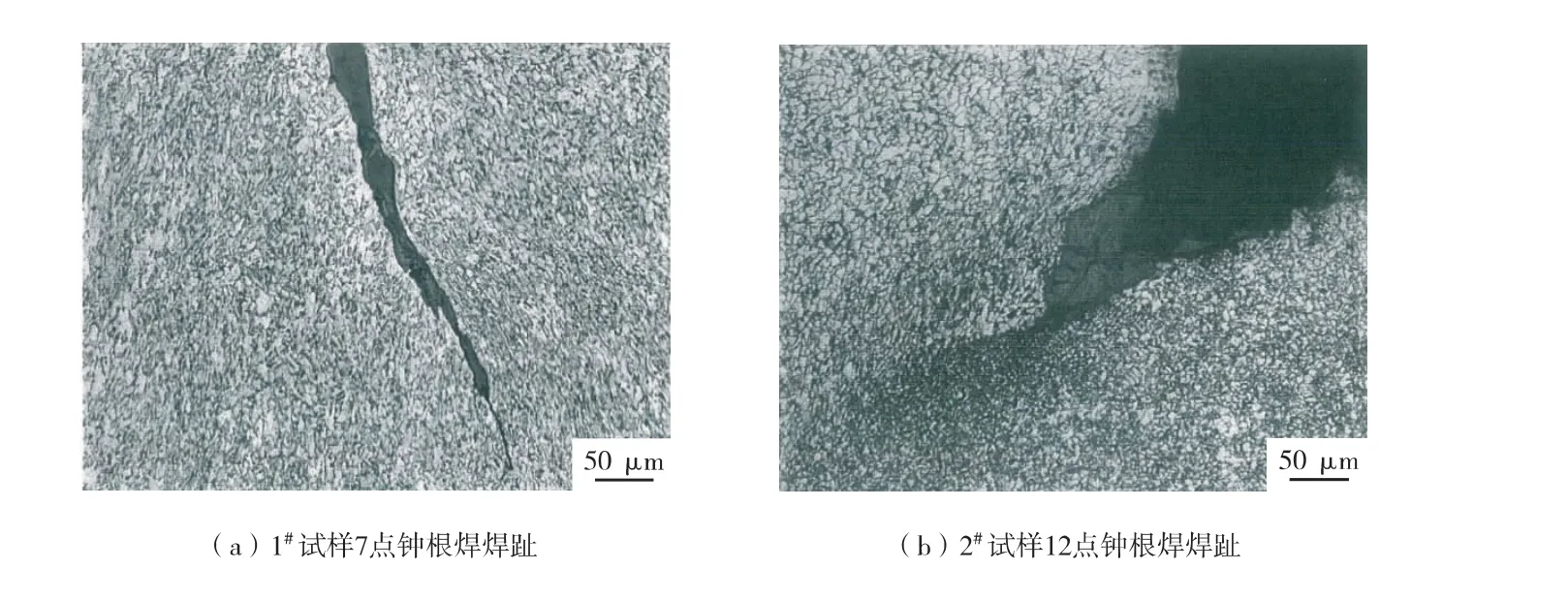

1#试样环焊缝11 点位置根焊组织为贝氏体 (B粒) +多边形铁素体 (PF) +晶核内针状铁素体(IAF)、 填充组织为B粒+PF、 盖面组织为粗大B粒, 焊缝熔合区组织均为B粒, 均未见异常; 其5 点钟位置存在一处未熔合缺陷,7 点钟位置根焊焊趾有裂纹缺陷, 且周围组织变形 (如图5 (a) 所示)。

图5 两试样不同位置根焊焊趾金相组织形貌

2#试样焊缝3、 7、 12 点钟位置处的根焊组织均为PF+珠光体(P)、 填充焊组织为B粒+PF、盖面组织为粗大B粒, 环焊缝细晶区组织均为PF+马氏体-奥氏体 (MA), 无明显异常; 在管体5 点钟位置处, 焊缝错边约3.43 mm; 而在7点钟、 12 点钟位置, 根焊焊趾有裂纹缺陷, 且周围组织变形。 图5 (b) 所示为12 点钟根焊焊趾金相组织形貌。

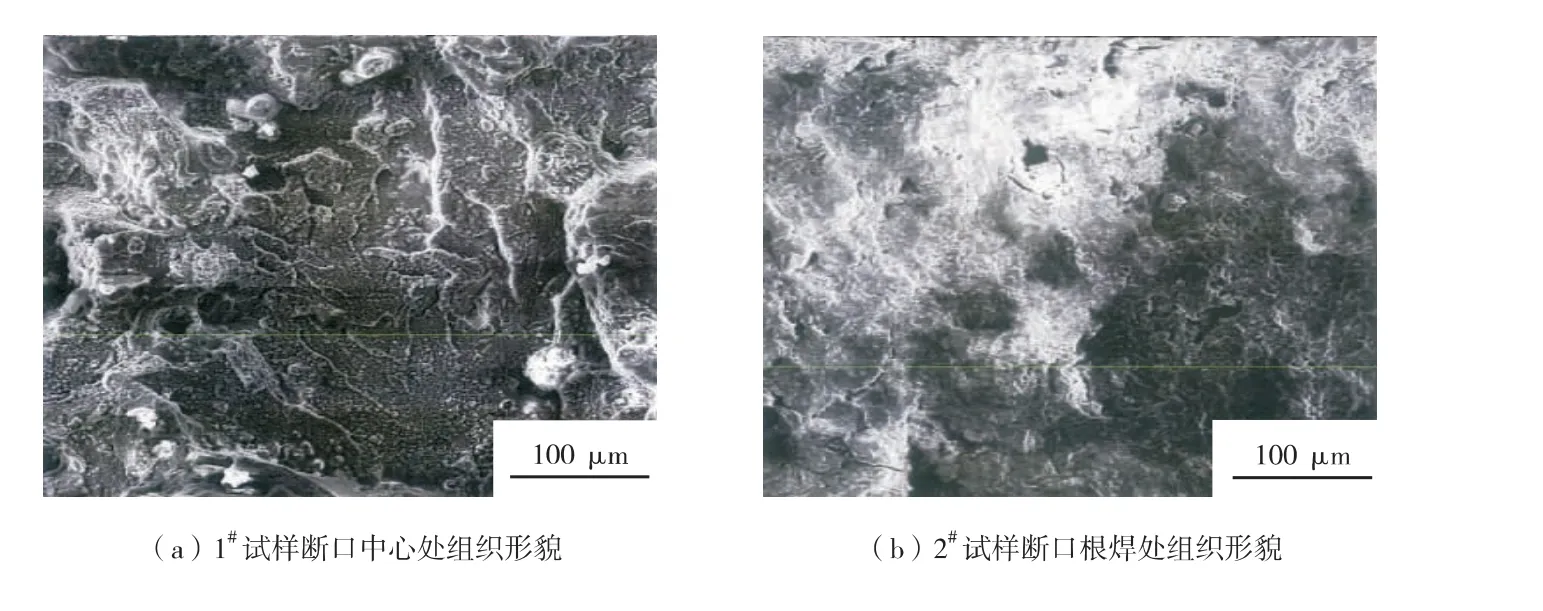

3 焊缝断口分析

对1#样品泄漏裂纹断口进行形貌分析,断口均发现脱碳层, 脱碳层宽度约200 μm,脱碳层为补焊时二次加热温度过高所致, 采用扫描电子显微镜进行微观分析, 如图6 (a)所示, 断面中心呈现河流花样的解理台阶, 具有脆性断裂特征, 不良组织使得材料抗裂纹扩展能力下降[4-5]。

图6 扫描电子显微镜下观察的两组试样组织形貌

对2#试样泄漏裂纹断口取样进行剖面分析, 断口根焊焊缝组织与常规根焊组织不同,裂纹区出现魏氏体组织, 说明裂纹区域补焊时焊接热输入量较大[6-7]。 采用电子显微镜进行微观分析, 根焊区域组织形貌如图6 (b) 所示,根焊区域在放大500 倍下能够观察到裂纹。 对断口靠近根部区域进行能谱分析, 结果发现其主要为铁的氧化物。

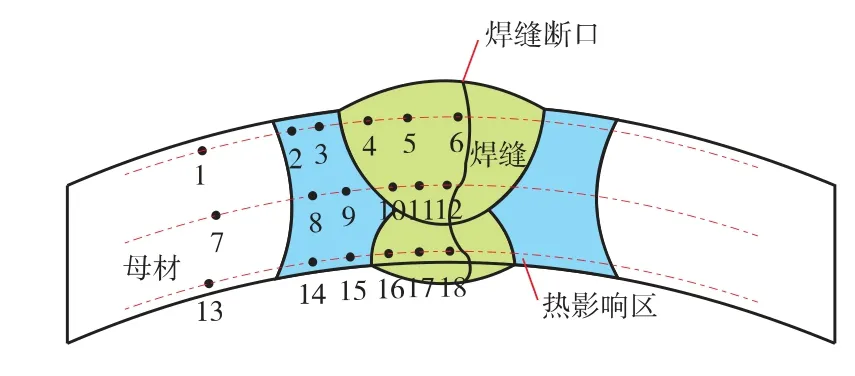

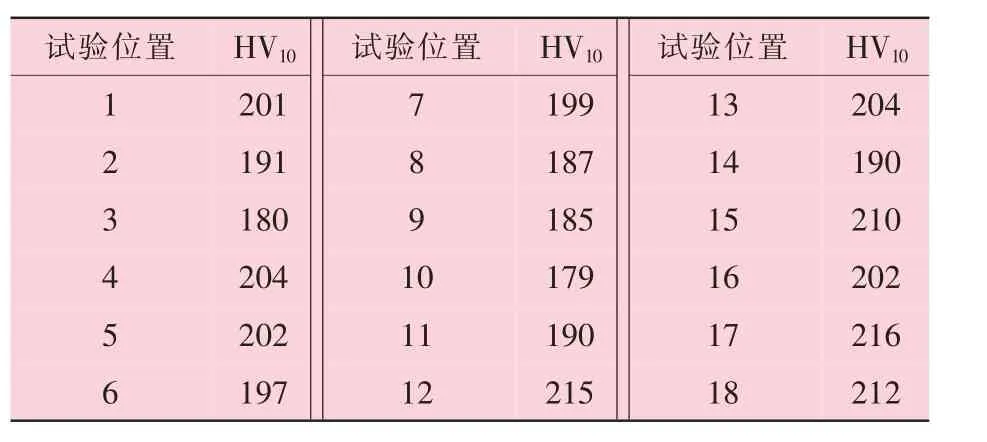

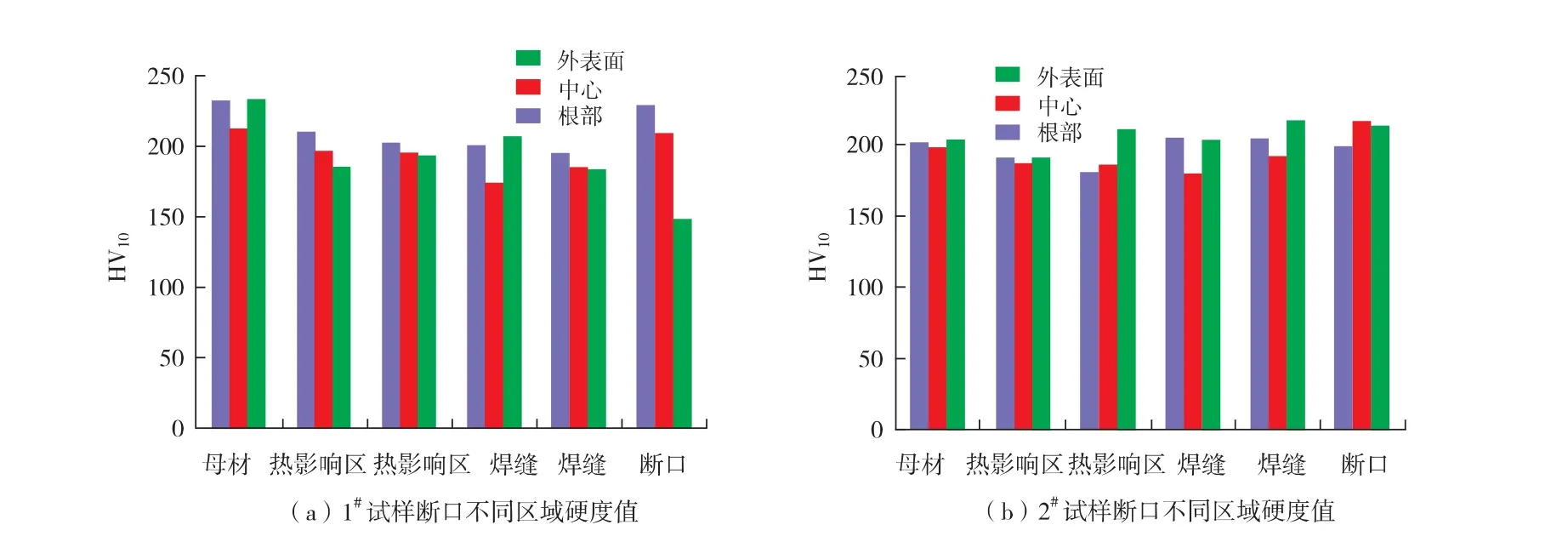

对断口取样进行硬度测试, 测试位置如图7所示, 测试结果见表5 和表6, 两组试样不同位置硬度值对比如图8 所示。 由于脱碳导致1#根焊断口附近硬度值最低, 2#试样根焊断口附近硬度值相对较高, 母材硬度未见异常。

图7 断口硬度测试位置示意图

表5 1#试样断口环焊缝不同位置硬度测量结果

表6 2#试样断口环焊缝不同位置硬度测量结果

图8 两组试样不同位置硬度值对比结果

4 分析讨论

结合无损检测、 理化性能测试和断口分析试验结果, 1#试样环焊缝存在明显返修焊痕迹, 并在返修位置开裂泄漏, 开裂长度基本与返修焊长度一致。 裂纹从内表面向外扩展, 盖面焊层达6.8 mm, 大于50%壁厚; 根焊和填充焊层断口两侧金相组织存在脱碳现象, 表明盖面层在焊接前已发生开裂, 且盖面层焊接热输入较大, 存在过热现象[8-9]; 裂纹缺陷在内压力、 残余应力和外加载荷的共同作用下扩展至外表面造成环焊缝泄漏失效[10]。 对于2#试样环焊缝, 发现焊缝的3 点、6 点、 9 点钟方向均存在明显错边现象, 经过断口分析, 发现裂纹从内表面向外表面扩展, 根部存在内部返修现象, 盖面焊层达5.7 mm, 大于40%壁厚, 其组织中存在魏氏体组织, 且硬度增大, 造成环焊缝根部脆性增加; 在焊缝7 点钟和12 点钟位置根焊焊趾处均存在裂纹缺陷, 缺陷在附加弯曲应力、 内压力及残余应力的共同作用下扩展至外表面造成管体失效。

5 结束语

环焊缝缺陷导致泄漏往往发生在原始裂纹处, 裂纹在内压力、 残余应力及外加载荷的共同作用下, 向外扩展导致失效。 通过优化管道设计及转向角度, 采用降坡或削坡设计等, 减少热煨弯管使用数量, 以减少不等壁厚组对焊口; 合理规划管道摆放位置, 避免焊接接头与地形条件复杂位置叠加产生的影响; 弯管与直管段焊接接头存在不等壁厚焊趾位置不连续过度应力集中问题, 可改进不等壁厚焊接接头坡口形式, 并制定不等壁厚焊接接头专项工艺规程, 控制和提高焊接质量; 在施工过程中, 严格执行焊接工艺要求, 无损检测标准参照NB/T 47013 增加目视检查的相关规定, 对焊缝外观成形质量、 咬边、 错边等进行检查控制, 严格评估焊缝返修质量, 减少焊缝返修时组织性能的损伤。