国内外标准中关于高钢级大直径天然气管道评价的对比分析

2021-12-06穆云婷王云龙任天晓顾晓婷张瑶瑶穆云彤

穆云婷, 王云龙, 任天晓, 顾晓婷, 张瑶瑶, 穆云彤

(1. 中油龙慧自动化工程有限公司, 河北 廊坊 065001;2. 中国石油天然气管道工程有限公司, 河北 廊坊 065099; 3. 中国石油物资采购中心, 北京 100029;4. 长江大学, 湖北 荆州 434022; 5. 中油管道检测技术责任有限公司, 河北 廊坊 065099)

0 前 言

随着全球低碳经济的发展, 天然气需求量在快速增长[1], 天然气管道也在向高钢级、 大直径、高压力方向发展, 采用高钢级管材、 高压力输送可以使天然气管道更加经济、 高效地运行[2]。 中俄东线天然气管道工程是中国首个采用X80 钢级、直径1 422 mm、 输送压力12 MPa 且单线输气规模最大的长输天然气管道工程[3-5]。 伴随着管道输送技术的发展, 高钢级管道生产工艺、 大直径钢管配套管件以及全自动焊接工艺也在不断升级。

在X80 高钢级管道的生产方面, 我国已开发了X80 高钢级管线钢热轧板卷技术和满足高韧性要求的高洁净度钢制造技术[6], 成功研发了X80 钢级Φ1 219 mm×25.7/27.5/32 mm 的直焊缝埋弧焊管[7], 满足了西气东输二线工程的需要。同时, 借助钢管低应力成型等技术, 开发出各项性能指标均符合管道建设标准要求的X80 钢级Φ1 219 mm×22 mm 的螺旋缝埋弧焊管[8-9]。 张振永等[10-11]通过分析国内外标准规范, 结合理论计算和国内钢管实物生产水平, 明确了中俄东线站场管道用X80 钢管低温韧性指标。

大直径钢管配套低温用管材、 管件方面,目前我国已形成了X80 钢级、 外径1 422 mm管道低温整体式绝缘接头的设计与制造技术[12];杨云兰、 邹峰等[13]开发了一种设计温度-40 ℃、 压力12.6 MPa、 内径1 550 mm 的安全自锁性快开盲板; 尤泽广等[13]通过对国内外管件标准进行对标, 确定了中俄东线站场低温环境用大直径三通的技术条件。

在全自动焊接方面, 中俄东线天然气管道试验段95%采用全自动焊接工艺[14], 全线全自动焊接比例超过80%[4]。 在大直径钢管上实施全自动焊接工艺, 其要求必然与以往工艺不同[15], 为了提高中俄东线管道自动焊的焊接效率, 保证焊接质量, 张小强[16]等在管道线路选线、 管道敷设、材料及焊接方面对全自动焊接设计方法和技术进行了改进与提升。

由此可见, 我国在高钢级、 大直径、 高压力长输管道和管件的生产、 设计与施工等方面积累了大量成功经验和先进做法。 随着管道向高钢级、 大直径、 高压力方向发展, 现有的管道标准也应随之提高。 因此, 有必要对中外管道标准进行研究, 分析中外标准在管道和管件设计、 制造、 力学性能等方面要求的差异, 学习借鉴国外的先进经验, 完善相关技术要求和技术指标, 提高我国管道行业的安全技术水平。

1 X80 钢级管材的制造与检验

1.1 X80 钢级热轧卷板

材料差异上, 国内规范较为统一, 要求材料为纯净镇静钢, 并设置晶粒度评定、 非金属夹杂物级别、 热处理和表面清洁状态。 相对于西气东输二线管道标准和X80 螺旋缝埋弧焊钢管标准, 中石油标准缺少首批检验; CSA 标准规定可使用半镇静钢; ISO 则没有镇静钢的说法, 只涉及了晶粒度; API SPEC 5L 则具备宽度要求、 原料加工工艺、 文件化的质量管理体系和实际热轧工艺偏离评价, 对于材料要求更为严格细致。

1.2 X80 钢级热轧板材

1.2.1 热轧钢板适用范围

GB/T 9711—2017 《石油天然气工业 管线输送系统用钢管》 与国外标准ISO 不适用于铸铁管, 适用范围较广。 西气东输二线管道标准仅适用于X80 钢级管径为1 219 mm 的直缝埋弧焊钢管生产用钢板, X80 螺旋缝埋弧焊钢管标准则仅适用于18.4 mm 和21.0 mm 两种厚度的钢板,API 标准在适用范围上没有要求, DNV 标准规定的适用范围为厚度不超过150 mm 高强度和超高强度结构用轧制钢板和型钢。 针对中俄东线管道壁厚, X80 螺旋缝埋弧焊标准与DNV 中钢板厚度局限性较大, 不适用。

1.2.2 热轧钢板材料差异

材料差异上, 国内规范较为统一。 加拿大规范CSA Z245.1-02 规定可使用半镇静钢,ISO 标准则没有镇静钢的说法, 只涉及了晶粒度。 挪威船级社规范DNV 对于厚度不大于12.5 mm 的 型 钢, 经DNV 特 许, 可 以 使 用 沸腾钢。 相较于国内规范, 国外规范均缺少生产工艺评定试验。

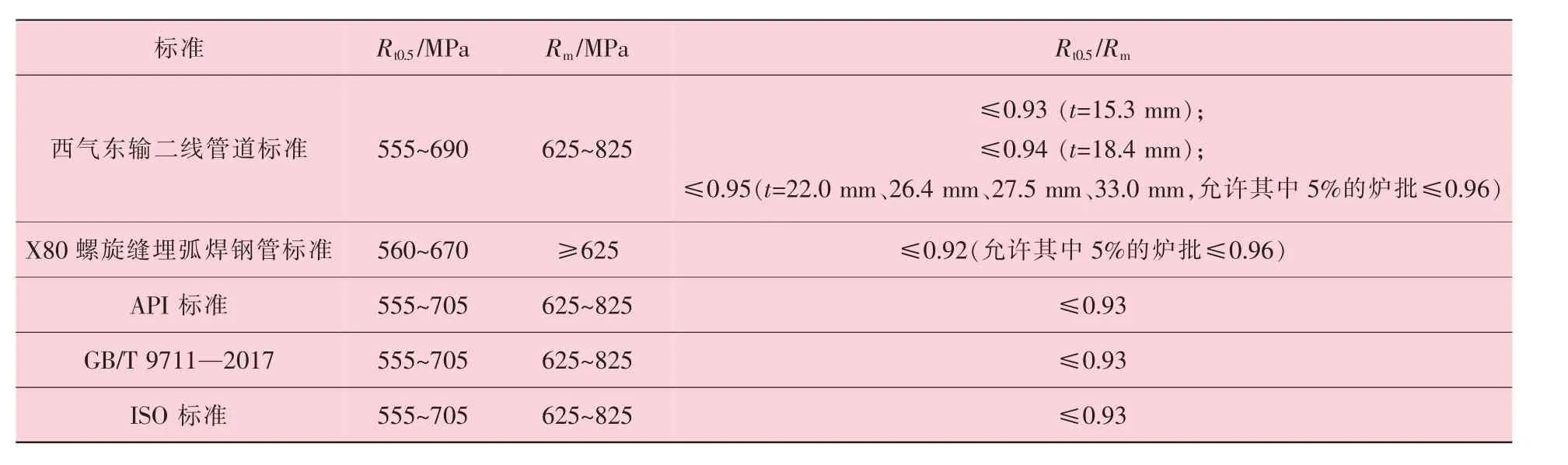

1.2.3 热轧钢板强度指标差异

国内外规范控制了屈服强度、 抗拉强度的上限和下限、 屈强比上限以及均匀延伸率下限, 但均没有给出具体值, 需要通过额外的协议进行规定。 协议时, 可增加纵向拉伸曲线的形状、 屈服强度波动范围、 时效试验、 断裂韧性CTOD。 国家标准GB/T 9711—2017 与国外标准API、 ISO 均保持一致, 其他国内规范与CSA 标准的强度最大值均略低于国家标准, 最小值基本保持一致, 较为保守。 各标准对热轧钢板的强度指标要求见表1。

表1 不同标准对热轧钢板强度指标要求对比

1.3 X80 钢级埋弧焊管

1.3.1 范围及原料要求

国外标准ISO、 API 与GB/T 9711—2017 对钢管管材原料要求一致, 中石油标准与西气东输工程标准对钢材原料要求较严格, 要求钢材应为细晶粒镇静钢, 晶粒尺寸应为10 级或更细, 钢材需用热机械控轧工艺 (TMCP) 生产,且中石油标准规定螺旋埋弧焊管的板卷宽度不得小于钢管外径的1.0 倍, 也不得大于钢管外径的2.5 倍。

1.3.2 力学性能

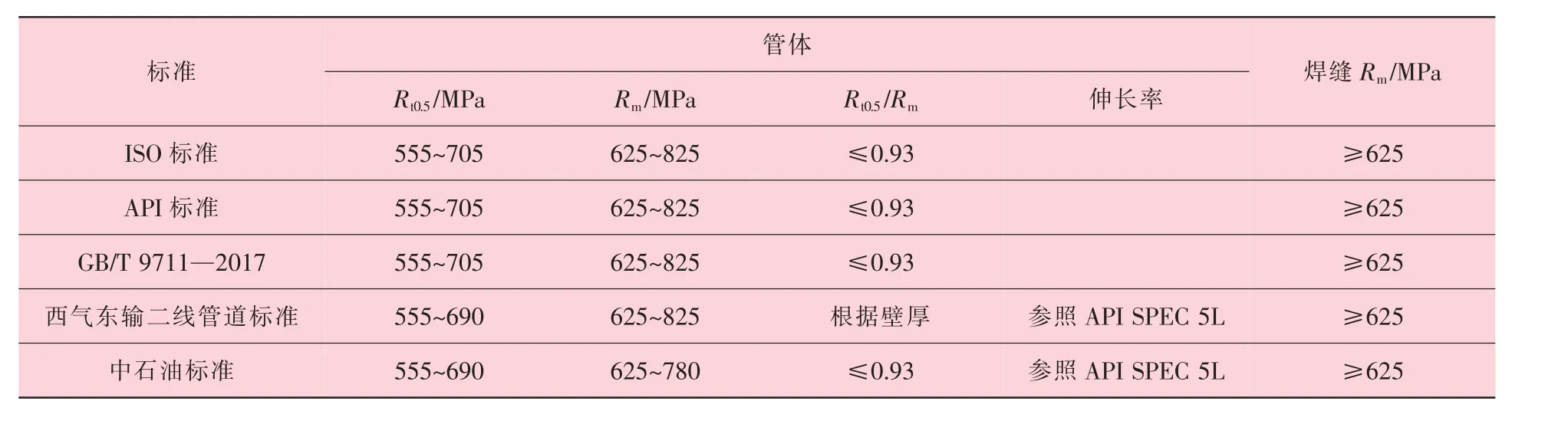

在拉伸性能要求方面, 国外标准ISO、 API 与GB/T 9711—2017 均规定钢管屈服强度数据分布带宽150 MPa, 抗拉强度数据分布带宽200 MPa。中石油标准规定钢管屈服强度数据分布带宽135 MPa, 抗拉强度数据分布带宽155 MPa,控制范围较小, 工艺要求较高。 不同标准对X80 钢级埋弧焊管拉伸性能的要求见表2。

表2 X80 埋弧焊管拉伸性能要求

1.3.3 工艺质量检验及试验

在外观检查方面, API 中规定最小允许壁厚缺欠是指该表面缺欠下剩余的壁厚小于最小允许壁厚的缺欠。 API 与GB/T 9711—2017 规定一致, 西气东输工程规范缺失电弧烧伤、 硬块的规定。

工艺质量检验方面, 国外标准ISO、 API 与GB/T 9711—2017 对于焊缝工艺质量要求较高, 对不同壁厚钢管的错边和焊偏有对应要求; 中石油标准对不同壁厚的钢管分别提出了管体错边要求和管端错边要求, 直缝管以壁厚25 mm 为界限, 螺旋焊管规定了t=21.4 mm 和t=17.8 mm 的最大径向错边。 中石油标准与西气东输工程标准都对不同壁厚钢管的焊缝余高做出了要求, 整体高于国标。

2 1 400 mm 及以上直径钢管配套用管件

2.1 快开盲板

2.1.1 快开盲板类型

通过对比SY/T 0556—2018 《快速开关盲板技术规范》、 NB/T 47053—2016 《安全自锁型快开盲板》 和日本标准JIS B 8284: 2003 《压力容器用快速闭塞物》, 发现目前快开盲板主要有以下类型:牙嵌型快开盲板(YQ 型)、 卡箍型快开盲板(KG型)、 插扣型快开盲板(CK 型)、 压力型快开盲板(YH 型) 和安全自锁型快开盲板, 其中安全自锁型快开盲板又分为卧式和立式。

2.1.2 适用范围

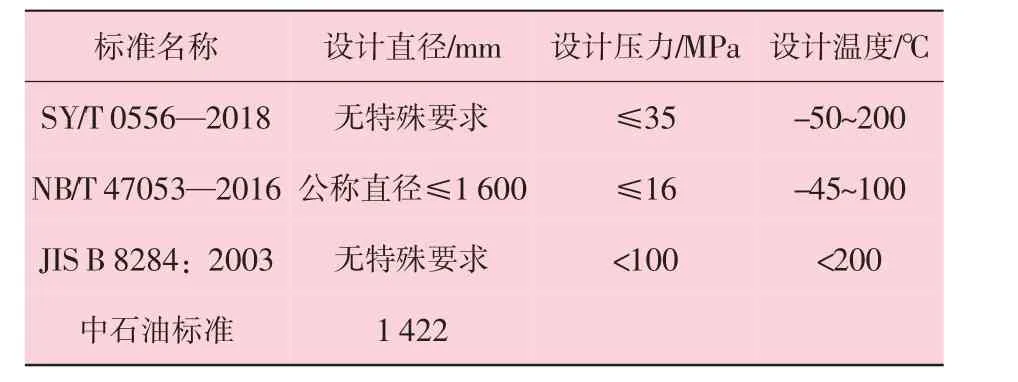

表3 是四种标准中对快开盲板适用范围的对比。 对于NB/T 47053—2016 和中石油标准而言,都是在SY/T 0556—2018 的基础上制定的, 具体情况有具体的要求, 因此SY/T 0556—2018 所涵盖的内容多且广。

表3 四种标准中快开盲板适用范围对比

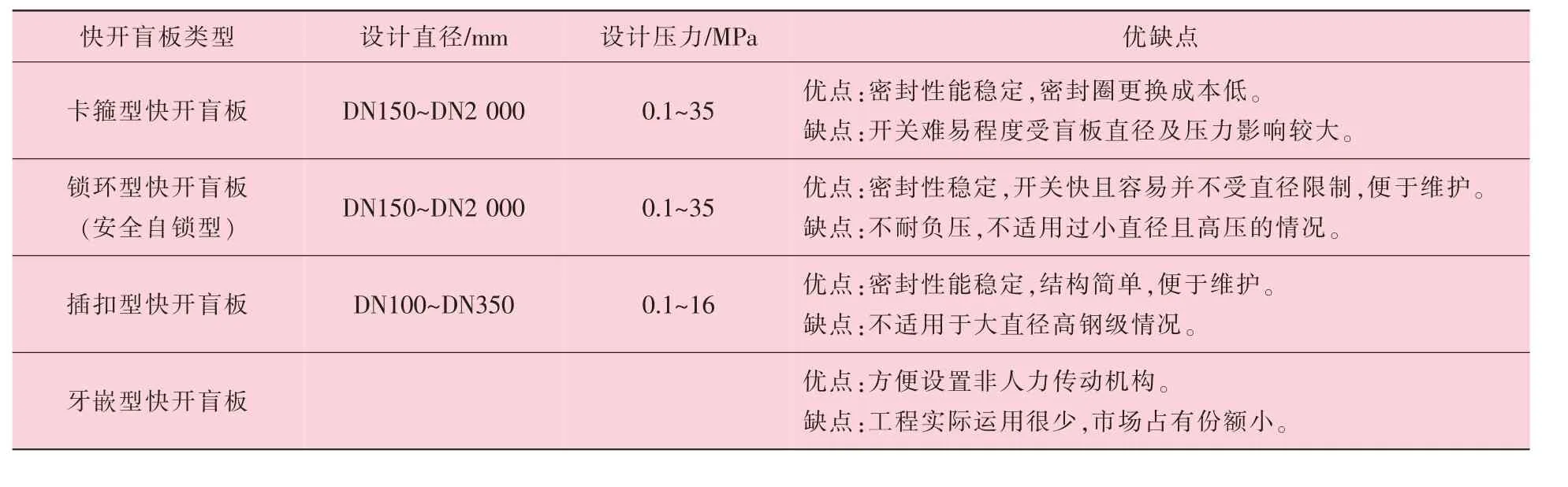

对于不同类型的快开盲板, 设计参数的要求有所不同, 表4 对国内不同类型快开盲板的相关设计参数和特点进行了比对。 表4 中的标准虽均可满足大直径、 高钢级低温埋地管道的要求, 但是具体设计参数方面略有不同。

表4 国内各类快开盲板的适用范围和特点

比对发现, 对于中俄东线管道工程来说插扣型快开盲板无法采用; 牙嵌型快开盲板因工程实际运用很少, 市场占有份额很小, 也不适合采用;卡箍型快开盲板和安全自锁型快开盲板较合适。

2.1.3 物理性能要求

国内标准SY/T 0556—2018、 NB/T 47053—2016 和日本标准JIS B 8284: 2003 均有不同的压力标准规定, 国内应遵循相关压力容器标准如GB 150.1~4 和JB/T 4732 相关规定。 SY/T 0556—2018 提出材料的屈强比宜≤0.8, 而JIS B 8284:2003 中说明管道元件的材料设计应力应按照日本国内相关压力容器标准中的设计应力来定。

关于校核压力, SY/T 0556—2018 标准认为试验压力不应小于1.25 倍设计压力, 且至少应比设计压力大0.1 MPa; NB/T 47053—2016 标准认为试验压力的限制应符合JB/T 4732 的相关规定, 特别指出用于长输管道的快开盲板应按1.5 倍设计压力校核。

2.1.4 密封圈要求

国内标准SY/T 0556—2018 提出了橡胶密封件的具体性能要求, 规定O 形橡胶密封圈的尺寸及公差宜符合GB/T 3452.1 的规定; NB/T 47053—2016 认为密封件的材料可以根据工作介质的不同进行选取, 其材料性能应不低于GB/T 23658 的相关规定; 而JIS B 8284: 2003 标准对于橡胶密封圈没有提出特殊要求。

2.2 三通

2.2.1 原材料要求

美国标准MSS SP-75 《高强度优质对焊管件》 规定: 钢材应为全镇静钢, 并采用公认的熔炼规范制造, 以便提供所需的热处理和缺口韧性;应采用平炉、 吹氧转炉或电炉工艺制造, 并适于现场焊接至其他管件、 法兰和按照相应的ASME标准制造的钢管; 管件材料应为钢锭、 钢坯、 板钢、 锻造品质棒材、 钢板、 无缝或具有填充金属的熔融式焊接管产品; 所用钢材应为适宜的焊接品质碳钢或适宜的焊接品质的高强度低合金钢。

GB/T 29168.2—2012 《石油天然气工业 管道输送系统用感应加热弯管、 管件和法兰 第2 部分: 管件》 规定: 生产管件的原材料应是采用镇静钢生产的钢坯、 钢锭、 平板、 高品质锻造棒材、 板材、 带有填充金属的焊管或无缝钢管产品, 不应使用高频焊和螺旋缝埋弧焊钢管。 国内行业标准SY/T 0609—2016 《优质钢制对焊管件规范》 对原材料的规定与美国标准MSS SP-75相同。 另外, 国内行业标准SY/T 0510—2017《钢制对焊管件规范》 也规定了采用进口钢材或按国外标准生产钢材时, 除满足国外相应标准要求外, 还需满足国内相关规范的要求。

在管件的材料选择方面, 我国标准规定较为全面, 与美国标准基本相同。

2.2.2 制造工艺要求

美国标准MSS SP-75 《高强度优质对焊管件》 规定管件应按以下要求进行一种或多种热处理, 即消除应力热处理、 正火、 正火加回火、 淬火加回火。

我国GB/T 29168.2—2012 《石油天然气工业管道输送系统用感应加热弯管、 管件和法兰 第2 部分: 管件》 规定, 所有管件在焊接和/或成型后应进行正火、 正火加回火或淬火加回火热处理。 GB/T 13401—2017 《钢制对焊管件 技术规范》 规定热处理按以下要求: ①碳素钢与合金钢类别的管件应选择适用的退火、 正火、 正火加回火或淬火加回火的方式热处理; ②低温用钢类别的管件应选择适用的正火、 正火加回火或淬火加回火的方式热处理; ③不锈钢类别的管件应固溶处理。 其次, 该标准还规定了不需要进行热处理的情况。

在管件热处理的方法上, 国内外标准的要求基本一致, 但我国GB/T 13401—2017 按照管件的材料进行分类, 规定更加详细。

2.2.3 性能要求

美国标准MSS SP-75 《高强度优质对焊管件》规定: 弯曲试验后, 在焊接金属或焊缝金属与基体金属间任何方向上, 应无明显开裂, 或裂纹长度不大于3.048 mm (0.12 in), 此弯曲试验即为合格; 若未观察到明显的缺陷, 则沿试样边缘在任何方向上产生的裂纹不大于6.35 mm (0.25 in)时, 应为合格。

API 标准规定: 试验期间出现在试样边缘且长度不大于6.4 mm (0.250 in) 的裂纹不应成为拒收的依据。 除此以外, 试样不应完全断裂; 在母材、 HAZ 或熔合线上不应出现任何长度大于3.2 mm (0.125 in) 或深度大于规定壁厚12.5%的裂纹或破裂; 在焊缝金属不应出现长度大于3.2 mm (0.125 in) 且不考虑深度大小的裂纹或破裂。

我国GB/T 29168.2—2012 对焊缝导向弯曲试验的验收标准为: ①试样应未完全断裂; ②焊缝金属的裂纹长度不超过3 mm; ③位于管体、热影响区或熔合线的裂纹长度不超过3 mm, 深度在匹配管的壁厚公差范围之内。 出现在试样边缘, 长度小于6 mm 的裂纹不应成为拒收原因,深度无规定。

无论是试样的裂纹长度, 还是试样边缘的裂纹长度, 我国国家标准GB/T 29168.2—2012 的要求均高于美国标准MSS SP-75 和API 标准。

2.2.4 工艺质量和缺陷处理要求

表面质量方面, GB/T 13401—2017、 MSS SP-75、 SY/T 0609—2016 和中石油标准均要求管件表面应光滑、 无裂纹等。

缺陷处理方面, GB/T 13401—2017、 MSS SP-75 和SY/T 0609—2016 均要求对管件表面缺陷进行处理, 可采用机加工和磨削方法。 GB/T 13401—2017 认为缺陷深度不应大于壁厚的5%且不大于0.8 mm, 超过这一限值的缺陷应进行打磨, 而MSS SP-75 标准规定深度大于公称壁厚6.5%的缺陷需要进行处理, 因此国内标准更严格。

中石油标准规定管体上的任何缺陷不允许采用焊接方式修补, 而MSS SP-75 标准允许采用焊接的方法对一定缺陷深度范围内的有害缺陷进行修复。 由此可见, 国内中石油标准更加严格,与GB/T 13401—2017 标准相比, 中石油标准对缺陷处理的要求更加细致。

3 钢制长输管道全自动焊接工艺与焊缝质量检测

3.1 全自动焊接工艺

在焊缝方面, GB/T 31032—2014 《钢制管道焊接及验收》 和EN288 《金属材料的焊接工艺规程和认证》 使用范围更广泛, 中石油标准对自动焊针对性较强。 中石油标准、 EN288 和俄罗斯标准《西伯利亚力量焊接及无损检测技术要求, 包括穿越地震断裂带》 要求试样的外观检查和无损检验合格, 俄罗斯标准要求焊接工艺评定焊口的外观和无损检测合格, 国内标准对此无明确规定, 但通常在焊接工艺评定时也会进行外观检查和无损检测。 GB/T 31032—2014 标准对外观检查不做要求。

在拉伸试验方面, 中石油标准和俄罗斯标准《西伯利亚力量焊接及无损检测技术要求, 包括穿越地震断裂带》 在拉伸试验数量上要求一致,但在取样部位和试验要求上略有不同。 俄罗斯标准中分别规定了线路工程和穿越地震带区段的试验要求, 中石油标准仅涉及线路工程。 GB/T 31032—2014 和API 1104 标准对管径进行了详细的划分。

在弯曲试验方面, 中石油标准和俄罗斯标准《西伯利亚力量焊接及无损检测技术要求, 包括穿越地震断裂带》 要求的弯曲试验数量是相同的。 相对于GB/T 31032—2014 和EN288 标准,中石油标准应用的管径范围更广泛。

3.2 焊缝质量检测

3.2.1 焊缝超声检验验收标准差异

在焊缝超声检验验收标准方面, CSA Z245.1-14 要求的判断标准基于信号极限, 并分类为电阻焊焊缝与埋弧焊焊缝。 电阻焊焊缝在缺陷产生后, 若剩余壁厚在规定范围内, 则采取打磨除掉该缺陷, 并采用超声波法检验;埋弧焊焊缝在缺陷产生后直接判废。 而GB/T 9711—2017 对所有焊缝类型对应的刻槽类型均做出详细规定, 利用反射体产生的回波信号作为判断标准, 超出要求的直接拒绝, 没有打磨缺陷再检测的环节。 根据中俄东线实际工况, 中石油标准在GB/T 9711—2017 的基础上做出修改, 重点是埋弧焊管与补焊焊缝。 GB/T 31032—2014 针对大直径管材的不同缺欠类型及焊缝长度做出了详细规定, 适用于中俄东线管道超声检验验收标准。

3.2.2 电磁检验验收标准差异

CSA Z245.1-14 的判断标准基于信号极限,若剩余壁厚在规定范围内, 则采取打磨除掉该缺陷, 并采用超声波法检验。 而GB/T 9711—2017对所有焊缝对应的刻槽类型均做出详细规定, 利用反射体产生的回波信号作为判断标准, 拒收门限不应超过适用的验收极限, 超出要求的直接拒收。 针对中俄东线工况, 应在GB/T 9711—2017的基础上做出修改, 重点是针对埋弧焊管焊缝与补焊焊缝。

3.2.3 磁粉检验验收标准差异

GB/T 1032—2014 对磁粉检验的缺陷验收标准基于直观裂纹的形式, 对缺陷的数值控制较为直观; 而GB/T 9711—2017 则以霍尔高斯计测得的数值为标准, 对技术要求较高。 中石油标准的验收要求最为严苛, 不允许出现任何裂纹型缺陷。 针对中俄东线管道的运行环境, 可采用中石油标准规定的磁粉检验验收标准, 或采用GB/T 31032—2014 的验收标准。

4 结论与建议

(1) 在X80 钢管的制作与检验方面, GB/T 9711—2017 与中石油标准相比, 虽兼顾了管线钢的技术要求和生产可行性, 但是对于技术指标的要求属于通用要求, 在力学性能试验及检测检验有关规定上不包含针对高钢级、 1 422 mm 大直径、 高压低温环境长输管道的相关条款。 而中石油标准在原料、 工艺质量、 力学性能指标等要求上进行了明确规定, 要求更严格, 相比国标具有一定的先进性。

(2) 在大直径钢管配套用管件设计、 测试与检验方面, 国内外标准虽然对快开盲板的适用范围、 物理性能和密封圈的规定各有相应的要求,但这些标准都对高钢级、 1 422 mm 大直径、 高压低温环境用快开盲板具有针对性。 关于三通制造与检验, 我国标准与美国标准在焊缝导向弯曲试验、 热处理方面存在差异, 但总体而言GB/T 29168.2 和GB/T 13401 的技术要求均高于美国标准, 这反映出我国标准和技术在以上方面具有一定的先进性。 在管件原材料的选择方面, GB/T 29168.2、 SY/T 0609—2016 和SY/T 0510—2017与美国标准MSS SP-75 一致。

(3) GB/T 31032—2014 对钢材与焊缝的规定及全自动焊接技术进行宏观把控, 具有一定的普适性, 适用于国内的管道敷设, 但是无法做到与每个实际工况相贴合, 阈值大, 针对性较差;在全自动化焊接技术的要求中, 中石油技术规范要求的自动化水平较高, 更符合我国高钢级、 大直径焊管实现自动化焊接的目标; 国内外标准对于全自动焊缝工艺、 焊缝质量检测中的工艺评定、 质量检测等方面差异性较小。

(4) 通过国内外标准对比分析发现, 国外标准有值得借鉴的地方, 同时, 我国标准的技术水平也在不断提高。 建议充分吸收国内外先进做法, 提升现有国标、 行业标准水平。