螺旋焊管生产线钢管输送辊道自动控制系统设计与应用

2021-12-06周书亮谷传龙魏耀华李汝江孙志刚崔明亮

周书亮, 谷传龙, 魏耀华, 李汝江, 孙志刚, 崔明亮

(1. 渤海装备华油钢管有限公司, 河北 青县 062658;2. 渤海装备研究院, 河北 青县 062658)

0 前 言

螺旋焊管生产线钢管输送主要由输送辊道、横移车、 单机设备等组成, 主要作用是将钢管运送到精整区域的各个岗位, 在不同工序间流转。华油钢管有限公司Φ508 mm~Φ1 626 mm 螺旋焊管生产线精整区域的钢管输送大多为手动操作方式, 该区域内钢管加工工序较多, 操作点分散,操作人员需要将钢管在不同工序间输送, 劳动强度大、 工作效率低, 并且输送辊道操作存在不连续情况, 占用时间长, 特别是在小直径钢管生产中, 由于钢管生产速度较快, 容易造成钢管生产工序拥堵[1-2]。

因此, 本研究设计了一种螺旋焊管生产线钢管自动输送系统, 以实现钢管在精整区域不同工序间的自动流转输送和单机设备间的交互控制,减少人工介入, 提高生产效率, 从而保障钢管输送流程正常运行。

1 输送辊道自动控制系统

1.1 运行过程控制

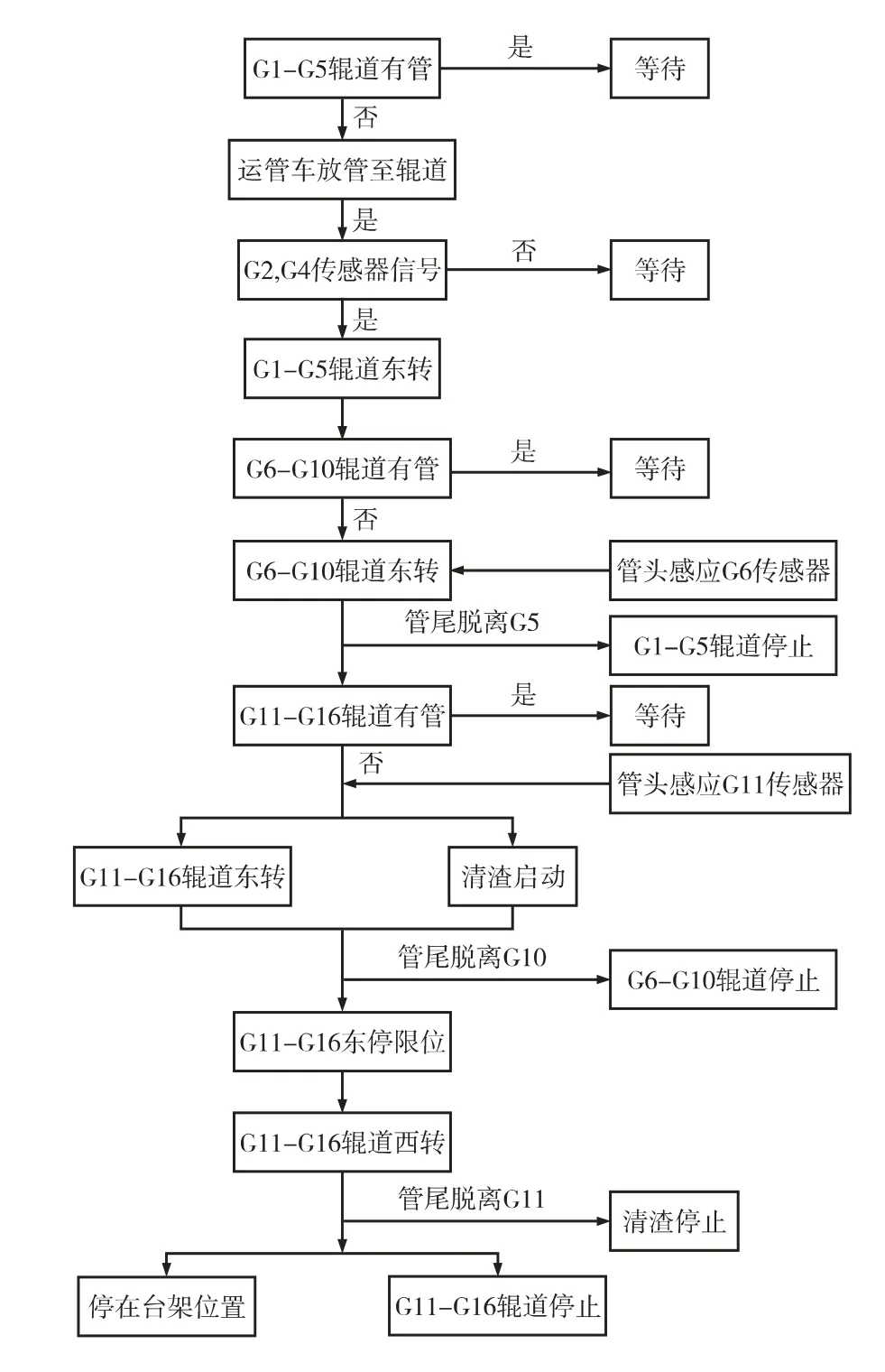

钢管输送辊道控制流程如图1 所示。 自动控制模式下, 在辊道起点, 当位置传感器检测到辊道上有钢管并且安全传感器处于正常状态, 同时前方辊道无钢管的情况下, PLC 程序发出指令,控制输送辊道运行。 当下一段辊道的传感器检测到钢管时, 下一段辊道开始运行, 同时上一段辊道传感器检测到管道脱离时, 上一段辊道停止运行。 当辊道两侧的安全传感器检测到人员进入等异常信号时, 辊道停止运行并发出报警信息, 需要人工复位后才能继续运行。 以管道清渣工位为例, 钢管由运管设备运至输送辊道上后, 需要经过G1~G5、 G6~G10 和G11~G16 三段辊道输送到清渣工位, 并最终停在横移车台架上。 钢管输送控制过程中, 在多段辊道的每个起始位、 中间位和末位各安装一个检测传感器, 通过PLC 控制, 从而实现钢管自动输送, 其他区域的钢管输送采用类似的控制模式。

图1 钢管输送辊道控制流程

1.2 硬件构成

输送辊道自动控制系统主要为西门子控制元件, 采用图尔克电感式传感器检测钢管位置, 光电式安全传感器检测辊道两侧异常状态[3]以及PROFINET 主从控制模式。 以西门子S7-1500PLC作 为PLC 主 站, ET200MP 为 分 站, G120 变 频器与主站建立通讯, 完成采集信号处理和逻辑运算[4]。 西门子SM521 模块进行传感器检测信号的采集, 并将信号传递给PLC 主站; 触摸屏完成设备运行状态实时显示及故障报警功能[5]。

2 钢管信息交互控制系统

射频识别技术 (radio frequency identification, RFID), 是自动识别技术的一种, 通过无线射频方式进行非接触双向数据通信, 并对记录媒体(电子标签或射频卡) 进行读写[6], 从而达到识别目标和数据交换的目的。 随着国内焊管机组总体装备水平和制管技术的大幅度提升, 钢管生产线上各个环节的处理速度相应提高, 人工录入钢管信息成为制约生产线自动化、 信息化的一个瓶颈, 同时也存在一定的安全风险。 因此, 在螺旋焊管生产线自动控制基础上, 采用射频识别技术开发了钢管信息自动传递系统, 从而提高焊管生产线的自动化、 信息化能力。

2.1 控制原理

当钢管由横移车运送到焊缝磨削工序时, 一旦感应器检测到钢管, RFID 系统将对读取到的电子标签信息与传感器信号进行双向确认, 避免由于周围钢管的影响产生错误信号的情况。 信息确认完成后, 机器人磨削设备开始执行焊缝自动磨削工作, 磨削完毕后设备退回原点, 电气控制系统向RFID 上位机发出 “磨削完毕” 指令, 用布尔变量 “1” 来标记; 系统收到指令后, 将读取到的钢管信息标记为 “已处理”, 并向电气控制系统发出指令, 横移车将此钢管运送到管端扩径、 X 射线检测等工序[7]。 整个过程减少了人工干预环节, 实现钢管流程的自动化和信息化控制。

2.2 硬件构成

钢管信息交互控制系统主要由信息读写器、固定式射频天线、 射频卡、 钢管检测传感器、 上位机系统和电气控制系统组成。 考虑到电子标签在钢管流程输送过程中的可靠性、 稳定性及重复可利用性, 采用抗金属屏蔽强磁标签实现钢管管号信息的录入存储, 避免读取过程中因钢管金属屏蔽造成射频信号不稳定的问题。 操作人员将写入信息的强磁电子标签吸附于钢管内壁70 cm处, 保证钢管标签在流程处理中的完整性。 强磁电子标签在管端的位置如图2 所示。

图2 强磁电子标签在管端的位置

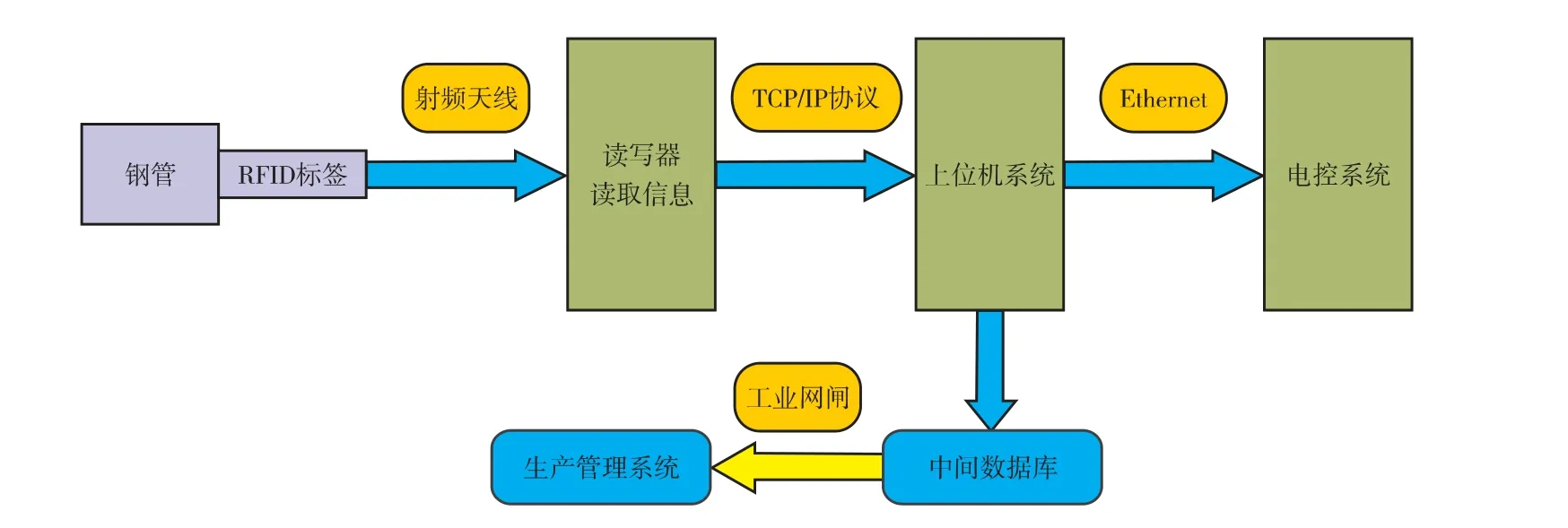

射频天线安装杆高1.2~1.9 m, 高度可调节,上下2 个天线, 天线识读范围为219~2 220 mm,0~5 m 全覆盖, 适应不同规格钢管生产的需求。在每个数据采集点, 安装有感应器对钢管运行情况实时检测, 从而保证RFID 识别的稳定性和安全性。 通过RFID 识别技术实现钢管信息快速识别, 并将识别信息通过TCP/IP 协议上传到上位机中, 电气控制系统通过Ethernet (工业以太网) 与上位机系统进行交互通讯, 实现信息读取与自动控制的变量对接[8], 上位机系统通过中间数据库将管号信息在生产管理系统监控界面显示出来。 信息交互控制系统工作流程如图3 所示。

图3 信息交互控制系统工作流程

3 自动控制程序设计

3.1 钢管辊道自动输送

PLC 程序通过采集安装在辊道的传感器信号确定钢管位置, 在自动模式下, 输送辊道处的翻料钩不在下限位置、 安全门不在关闭状态以及安全传感器触发后, 输送辊道均不允许动作, 保证了钢管运行的安全性。 实现有钢管时运转、 无钢管不运转以及辊道自动分段控制功能。

3.2 钢管工序流程自动控制

将焊缝磨削、 管端扩径等设备的工作状态、前后限位等信号采集到PLC 程序中, 通过程序实现连锁交互控制, 保证设备的有序自动运行。 主要有以下控制逻辑: ①当焊缝磨削、 管端扩径等设备处于原点位置, 且工位上没有钢管时, 允许横移车将钢管放到相应工序; ②当横移车在工序之间运送钢管时, 优先运送已处理完毕并在等待状态的钢管; ③在自动运行过程中, 安全传感器检测到人员进入等异常信号时, 设备立即停止, 并发出报警信息, 在人工复位后才能恢复自动程序[9-10]。

3.3 信息交互设计

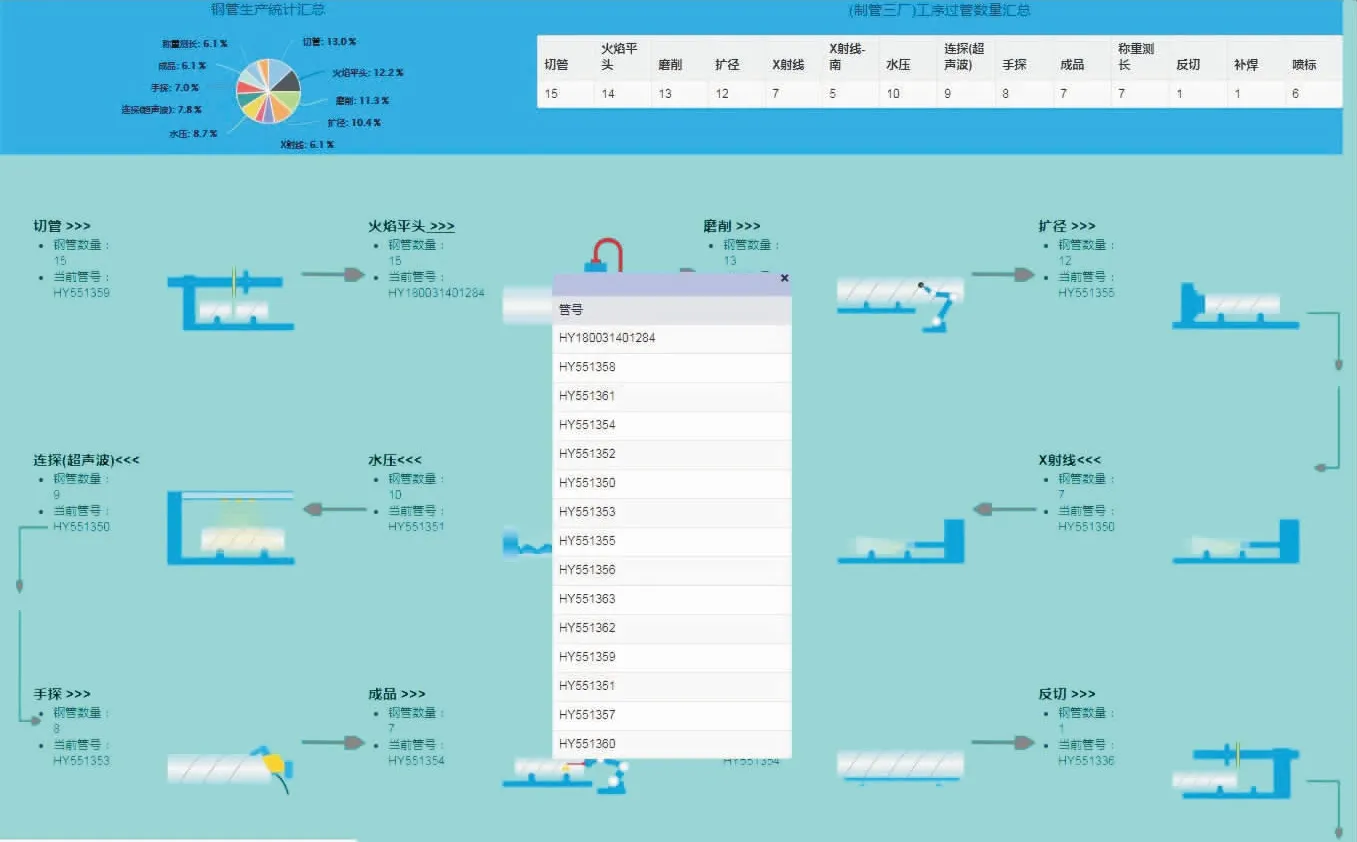

RFID 系统工作运行前, 需要设置各个工序RFID 读写器的相关参数, 包括IP 地址、 读取频率、 响应时间等, 参数设置完毕后, 读写器与上位机系统通过TCP/IP 协议建立通讯, 并在系统界面生成各个工序钢管管号的相关信息。 参数设置界面如图4 所示。 上位机系统通过Web Service技术, 将钢管管号信息经过中间数据库存储后,传递给生产管理系统, 并在监控界面显示出来。另一方面, 上位机系统通过接口程序, 与电控系统的CP1543-1 模块建立Ethernet 连接[11-12], 实现信息传递。 生产管理系统监控界面如图5 所示。

图4 信息交互系统参数设置界面

图5 生产管理系统监控界面

4 应用效果

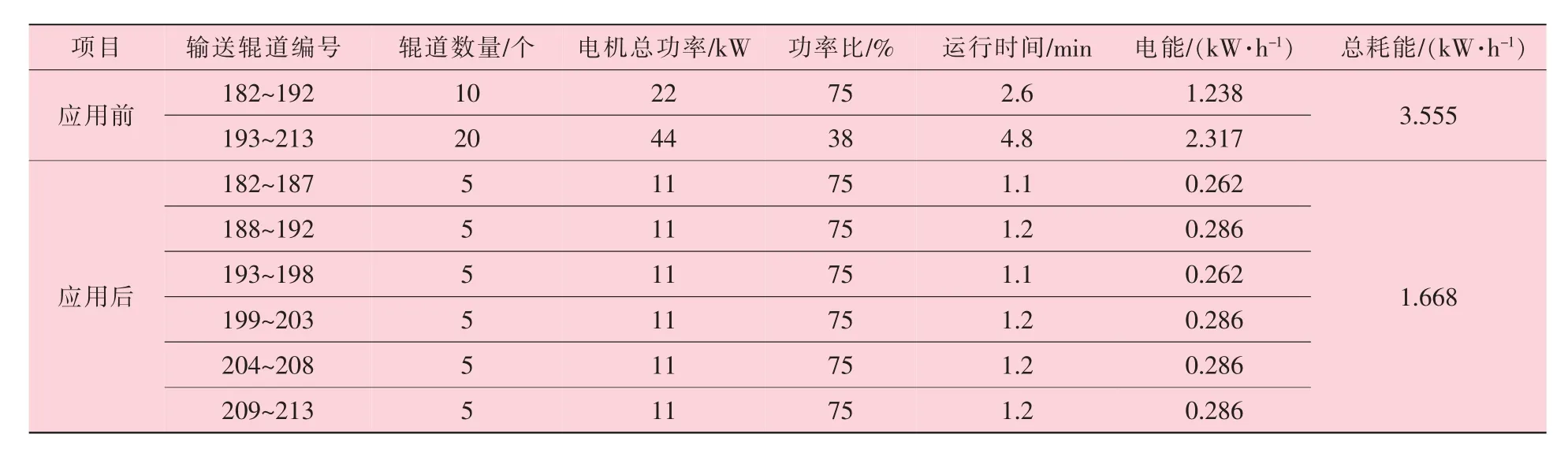

设计的螺旋焊管生产线钢管自动输送系统在渤海装备华油钢管公司进行生产应用, 实现了钢管辊道输送的自动分段控制、 工序流程信息的自动交互以及各区域设备的集中控制, 并降低了人工处理钢管信息的时间, 提高了生产效率, 降低了设备能耗。 系统应用前后设备能耗统计情况见表1,由表1 可知, 应用前后输送辊道消耗电能分别为3.555 kW/h 和1.668 kW/h, 节约能耗达到53.1%。

表1 钢管自动输送系统应用前后电能消耗统计结果

5 结束语

开发的螺旋焊管生产线钢管自动输送系统,通过在多段辊道合理布置检测传感器, 利用PLC实现辊道分段控制, 实现了钢管在精整区域各工序流程的自动输送, 同时采用RFID 管号自动识别装置, 实现了钢管信息的自动传递, 从而提高焊管生产线的自动化、 信息化能力, 减少了人工干预的环节, 提高了生产效率, 降低了设备能耗。