马氏体焊缝组织对T91/P91 钢焊接冷裂纹敏感性的影响

2021-12-06孙咸

孙 咸

(太原理工大学焊接材料研究所, 太原 030024)

0 前 言

为了获得与母材匹配的强度、 韧性等综合指标, 在焊接强度钢或耐热钢时, 通常希望焊缝组织为针状铁素体或以针状铁素体为主的混合组织, 力求避免在焊缝中出现马氏体组织,以防止马氏体引起的脆化、 硬化, 以及裂纹的发生。 但是, 对于T91/P91 耐热钢, 为了同时满足室温强度和韧性要求, 以及高温运行强度和蠕变强度要求, 工程上常用的焊接材料选用原则是 “成分匹配”, 即选用与母材成分基本相同的同类焊材。 然而, 采用等成分匹配时,焊缝金属的韧性偏低, 严重影响其使用性能。如果采用 “准成分匹配” 原则 (即焊缝中的Cr、 Mo、 V、 Nb 等 主 要 元 素 及 含 量 与 母 材 基本一致, 含C 量可稍低于母材, P、 S 等杂质元素应尽量控制在较低的水平, 并对所需元素进行量的调整和控制, 使Ni、 V、 N、 Nb、 Mn等元素含量达最佳组合状态), 即可获得焊缝金属所需的和满意的综合性能。 工程实践及焊接冶金原理表明, 采用 “准成分匹配” 焊缝金属中的马氏体组织是不可避免的。 这就急需明确马氏体组织的特性及其对T91/P91 耐热钢焊接性, 尤其是对冷裂纹敏感性的影响。 目前有关于T91/P91 耐热钢的文献大多集中在焊接工艺和焊接性方面的研究, 涉及马氏体焊缝与冷裂纹关系的文献较少。 为此, 笔者以焊缝中马氏体形态为切入点, 以T91/P91 耐热钢的铁研试验结果为分析对象, 探讨马氏体焊缝对该钢冷裂纹敏感性的影响。 该项研究对推动T91/P91 耐热钢焊接材料的研发、 配套工艺的改进以及提升工程质量, 具有一定参考价值和实用意义。

1 T91/P91 耐热钢焊缝中的马氏体

1.1 T91/P91 钢焊缝中马氏体形态

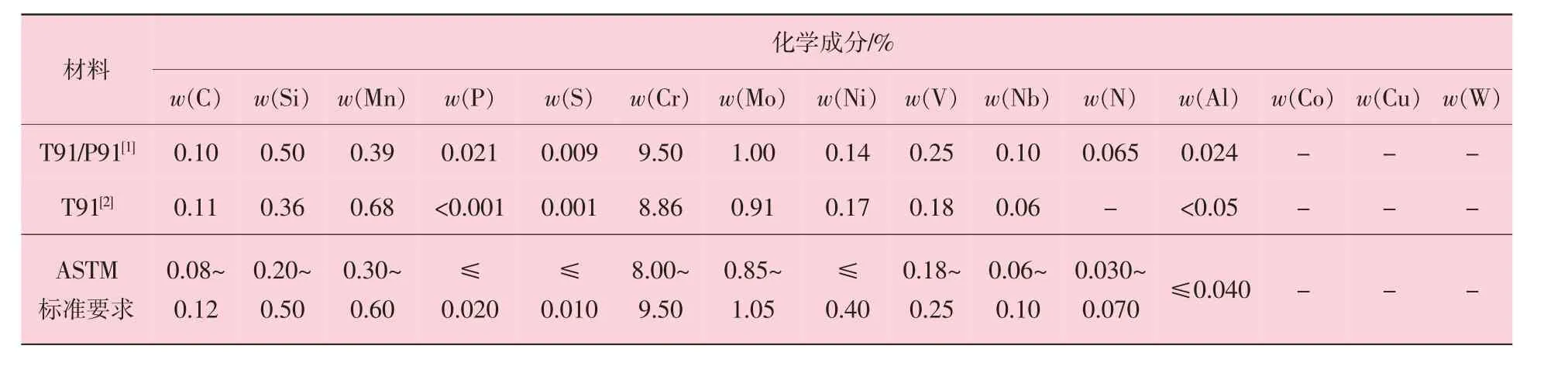

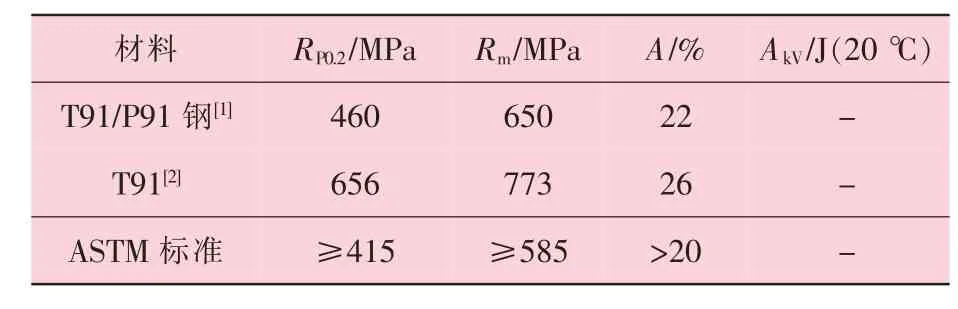

T91/P91 耐热钢的化学成分和力学性能分别见表1 和表2。 该钢的供货状态为正火 (1 040~1 080 ℃)+回火(750~780 ℃), 显微组织是回火马氏体+M23C6碳化物和MX (Nb 和V 的碳氮化合物) 混合组织。

表1 T91/P91 钢的化学成分

表2 T91/P91 钢的力学性能

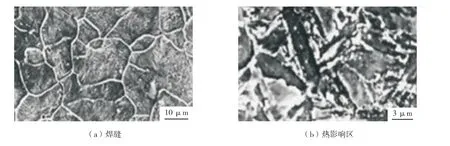

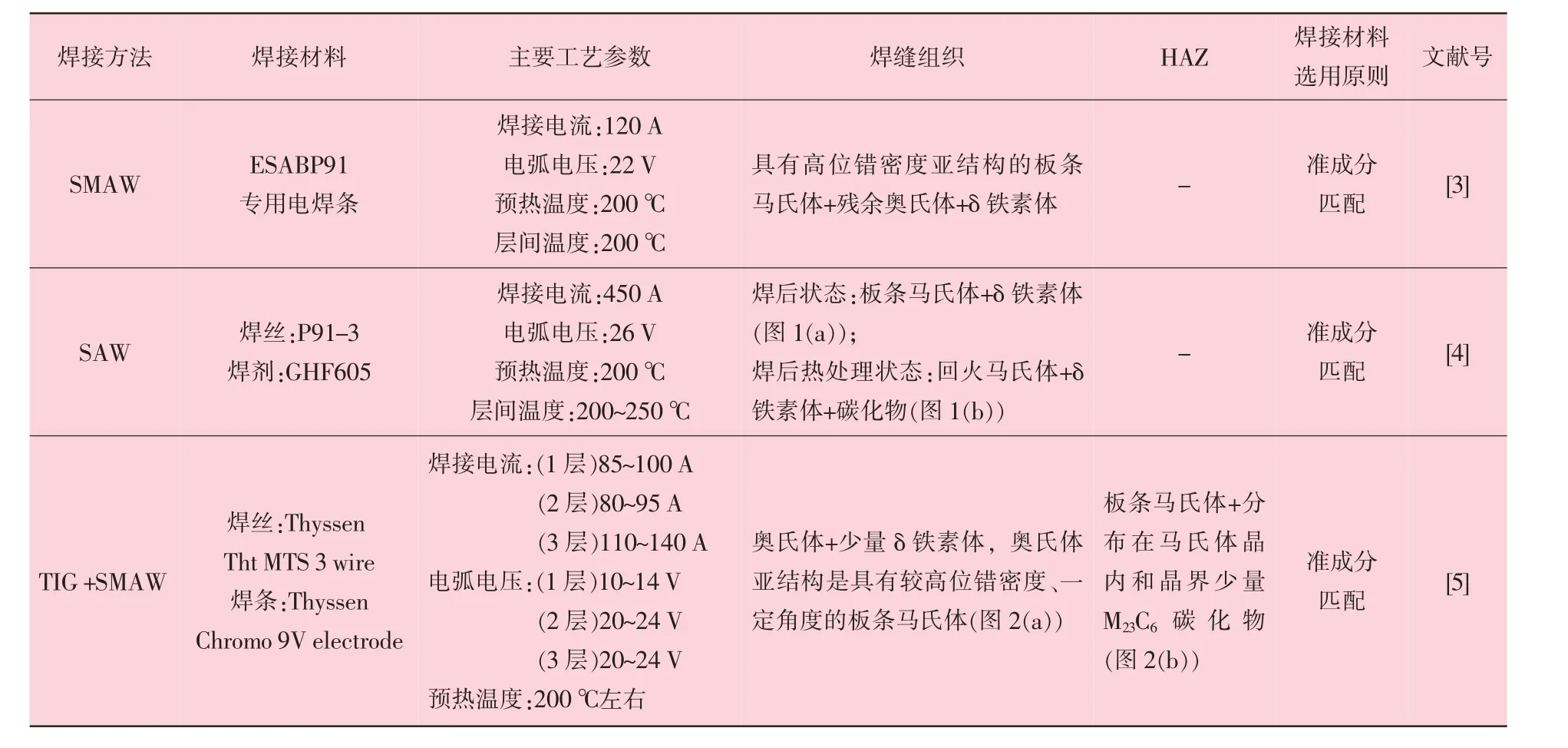

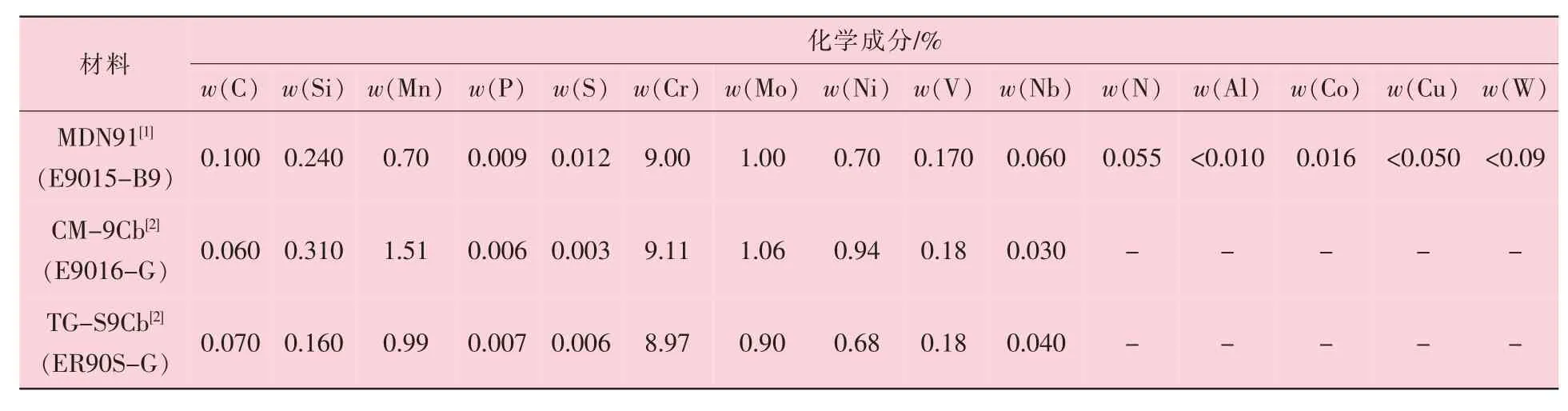

采用SMAW、 SAW、 TIG + SMAW 三种不同焊接方法焊接T91/P91 钢试件时, 焊缝中的马氏体形态如表3 和图1[4]、 图2[5]所示。 用透射电镜 (TEM) 对三种与P91 钢成分匹配的焊缝金属中的组织形态进行了观察, 发现焊缝组织是具有高位错密度亚结构的板条马氏体+马氏体板条间的残余奥氏体+沿奥氏体晶界析出的δ-铁素体[3]。 采用光学显微镜对埋弧焊制备的P91 钢焊缝组织观察表明, 焊后状态焊缝组织为清晰的板条马氏体+δ 铁素体, 看不出残余奥氏体和M23C6碳化物 (图1 (a)); 焊后热处理状态焊缝组织为回火马氏体+δ 铁素体+碳化物 (图1 (b)), 回火马氏体亚结构的变化表现为板条碎化和板条间的位向消失, 位错密度变小[4]。 采用扫描电镜(SEM) 对TIG+SMAW 制备的P91 钢焊接接头进行观察, 该焊缝组织是奥氏体+少量δ 铁素体, 其中奥氏体的亚结构是具有较高位错密度、 呈一定角度的板条马氏体(图2 (a)), 马氏体基体中有点状析出物; 试件的HAZ 组织是板条马氏体+少量M23C6碳化物(图2 (b)), M23C6主 要 是Cr23C6, 还 有 少 量(Fe, Me)23C6[5]。

图1 P91 钢埋弧焊焊缝金属的显微组织(光学显微)

图2 9Cr-1Mo-V-Nb 钢焊缝金属和热影响区的显微组织(SEM)

表3 T91/P91 钢焊缝中的马氏体形态(TEM)

1.2 T91/P91 钢焊缝中马氏体形成条件

SMAW、 SAW、 TIG + SMAW 三种焊接方法所得的P91 钢焊缝组织, 其主体是板条马氏体,并带有少量残余奥氏体和δ 铁素体, 表明焊接方法和焊接参数不能完全改变焊缝金属的主体显微组织, 决定焊缝组织的关键因素应当是填充材料的化学成分和焊缝的冷却速度。 表4 为四种焊接材料的化学成分, 从表4 可以看出, 三个实例[3-5]的焊接材料基本遵循 “准成分匹配” 选用原则,即焊缝中的Cr、 Mo、 V、 Nb 等主要元素及含量与母材基本一致, 含C 量可稍低于母材, P、 S等杂质元素应尽量控制在较低的水平, 并根据合金化原理对所需元素进行量的调整和控制, 使Ni、 V、 N、 Nb、 Mn 等元素含量 达最佳组合 状态, 从而获得焊缝金属所需的和满意的综合性能。 虽然母材 (P91 钢) 成分能在现代冶金技术条件下获得回火马氏体为主的显微组织, 然而与母材成分接近的焊接材料成分, 在焊接热源条件下不可能经受TMCP (控轧和变形热处理过程), 亦不可能获得与母材完全相同的显微组织。 但是, 从 “9%Cr-1%Mo 耐热钢焊缝金属连续冷却组织转变曲线 (CCT 图)[3]” 可知, 从奥氏体状态冷却到室温时, 在一个较宽的冷却速度范围内全部转变为板条马氏体。 实测结果与CCT 图完全一致, 再次验证了T91/P91 钢焊接材料 “准成分匹配” 选用原则的合理性, 以及填充金属化学成分是该钢焊缝中马氏体形成的必要条件。

表4 用于T91/P91 钢的焊接材料的化学成分

2 焊缝中马氏体组织对T91/P91 钢冷裂纹敏感性的影响

2.1 T91/P91 钢焊接裂纹形态性质

2.1.1 T91/P91 钢焊接裂纹的铁研试验结果

采用4 种焊接材料对T91/P91 钢进行铁研试验, 试验参数及结果见表5[1-2]。 从表5 可以看出: ①采用Midhani-A 和Mailam-B 焊条分别焊接厚度16 mm、 斜Y 坡口试件时, 在 “焊前工件预热+空冷” 焊接工艺下, 铁研试件的裂纹倾向随预热温度提高而下降; 当预热温度为75 ℃时, 裂纹被防止。 ②采用Midhani-A 和Mailam-B 焊条分别焊接厚度16~30 mm、 直Y 坡口试件时, 工件预热温度分别为100 ℃和75 ℃时, 裂纹被防止。 ③采用Midhani-A 焊条焊接30 mm厚的、 直Y 坡口试件时, 无裂纹工件预热温度被提高至150 ℃。 ④采用CM-9Cb 焊条和TGS9Cb 焊丝分别焊接12 mm 厚的、 斜Y 坡口试件时, 无裂纹工件预热温度均被提高至250 ℃。

表5 T91/P91 钢的铁研试验参数及结果

对比16 mm 厚度、 斜Y 坡口和直Y 坡口试件发现: ①直Y 坡口试件比斜Y 坡口对焊缝裂纹更敏感。 ②Mailam-B 焊条试件只需要75 ℃时不再产生裂纹, 其抗裂性比Midhani-A 好,原因是Mailam-B 焊条的水分更低一些 (扩散氢含量为3.2 mL/100g)。 采用Midhani-A 焊条,针对30 mm 厚度、 直Y 坡口试件, 工件预热温度升至150 ℃时, 试件不再产生裂纹。 这主要是因为随板厚增大, 拘束应力剧增所造成。 采用CM-9Cb 焊条和TG-S9Cb 焊丝焊接12 mm厚度、 斜Y 坡口试件时, 工件预热温度高达250 ℃时, 试件不再产生裂纹。 该结果比前两种焊条的工件无裂纹预热温度高出100 ℃, 原因较为复杂, 可以认为下列几方面因素: ①试板较薄 (12 mm), 产生的拘束应力较小; ②焊接材料中的水分较低 (氢含量为3.2 mL/100g和1.0 mL/100g); ③采用高强匹配焊缝; ④与文献[1] 相比, 采用了较大的热输入 (分别为17.3 kJ/cm 和17.7 kJ/cm)。 由此可以看出, 焊接热输入较高可能是该焊缝抗裂性恶化的主要因素, 因为较高的热输入将导致粗大、 高硬度低碳马氏体焊缝组织的产生[4]。

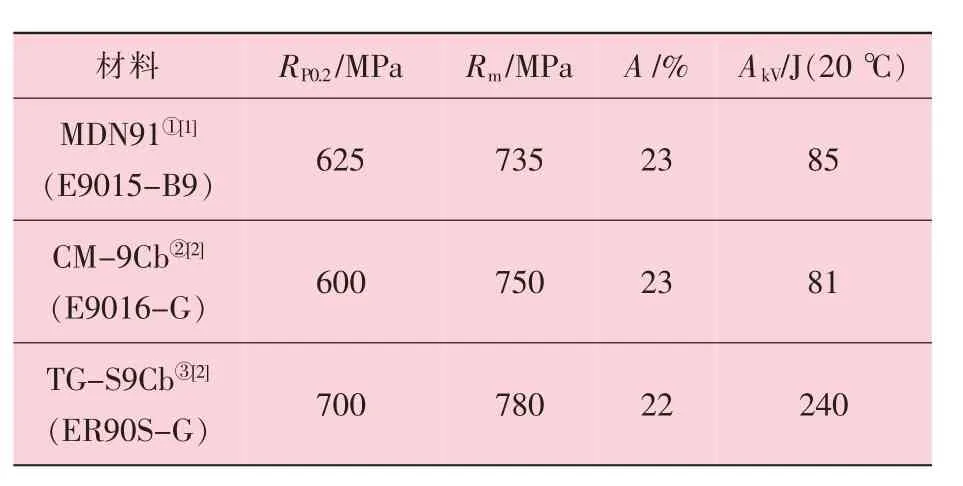

采用CM-9Cb 焊条和TG-S9Cb 焊丝试件的抗裂性细节亦有所差别: ①表面裂纹率不同。 室温下前者为100%, 后者仅为3.1%; 而工件预热150 ℃和250 ℃时, 表面裂纹率均为0。 ②断面裂纹率不同。 前者在三种预热温度下 (室温、150 ℃和250 ℃) 分别是100%、 57.2%和0, 而后者分别为45.2%、 22.5%和0。 这主要归因于后者的水分更低(氢含量1.0 mL/100g) 导致GTAW方法抗裂性比SMAW 好的结果。 表6 和表7 分别列出了文献[1-2] 所用材料的化学成分及力学性能。

表6 填充金属的化学成分

表7 填充金属的力学性能

Y 形坡口裂纹试验属于自身拘束加载方法,焊缝处的横向拉伸拘束应力很大, 平均拘束拉应力远远超过材料的屈服强度而接近抗拉强度, 与实际焊接结构相比显得过于严苛[6]。 因此, 有文献指出, 试样中表面裂纹率不超过20%, 即可认为结构实际焊接作业时不会出现裂纹[7]。 对于断面裂纹率虽然没有定量的建议, 但可以作为材料裂纹敏感性评定的重要依据。

2.1.2 T91/P91 钢焊接裂纹的形态性质

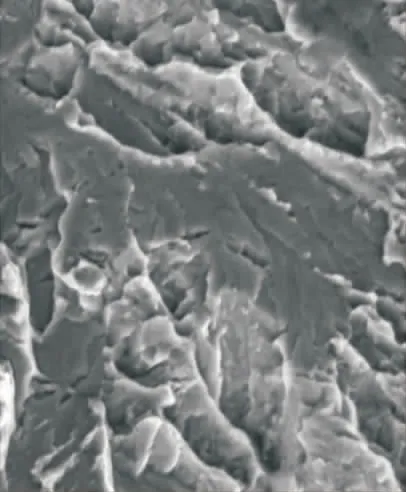

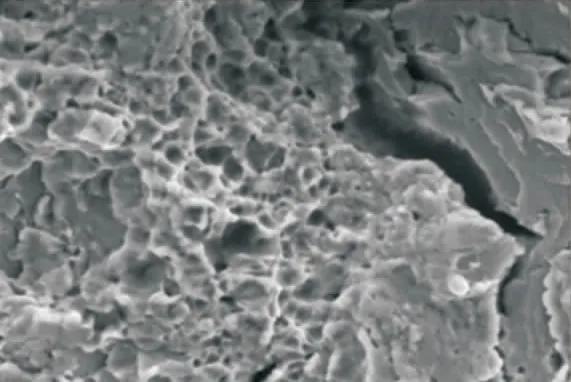

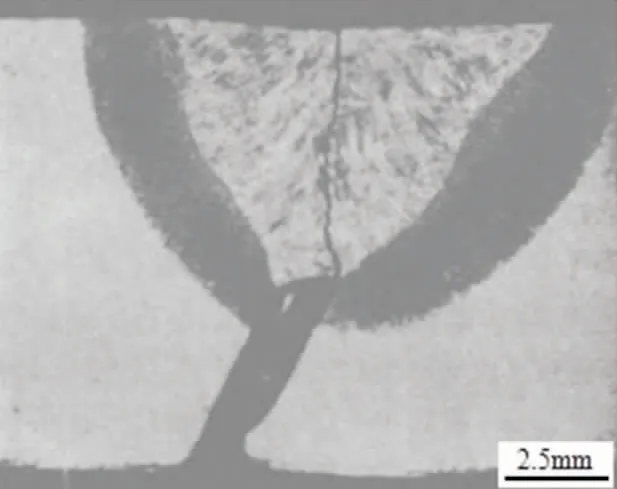

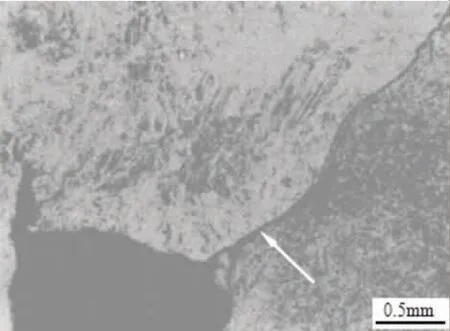

在100 °C 预 热 温 度 下, 采 用Midhani-A(E9015-B9) 焊条焊接试件 (板厚30 mm、 直Y 坡口) 中的裂纹金相照片如图3[1]所示。 从图3 可以看出, 启裂于根部、 沿焊缝厚度方向扩展并贯穿焊缝的一条主干裂纹 (图3 (a)), 裂纹呈短段串接、 不连续特征。 在箭头所指部位呈现明显的二次裂纹 (见图3 (b))。 在扫描电镜下, 裂纹的断口呈现脆性解理开裂形貌特征(如图4[1]所示), 断口也显示出二次裂纹的存在 (如图5[1]所示), 二次裂纹一侧还呈现了一些韧窝花样。 从光学金相和电子扫描图像分析可知,这类裂纹的性质属于典型的氢致延迟冷裂纹。

图3 Midhani-A 焊条在预热温度为100 ℃试样(板厚30 mm、直Y 坡口) 中的裂纹形貌

图4 预热100 ℃试样的解理断裂形貌

图5 图3 中箭头所示的二次裂纹一侧以延性模式为主的形貌

室温下采用CM-9Cb 焊条和TG-S9Cb 焊丝焊件中的裂纹金相照片分别如图6[2]和图7[2]所示。可以看出, 这类裂纹都启裂于焊缝根部缺口处,在焊缝金属中向上扩展, 有的止裂于焊缝中, 有的则贯穿焊缝厚度直至焊缝表面。 在图7 中, 裂纹启裂于焊缝根部缺口处, 沿焊缝一侧熔合线扩展 (如箭头所指), 同时在缺口另一侧亦产生撕裂形短段裂纹。

图6 室温下CM-9Cb 焊条焊件裂纹部位形貌

图7 室温下TG-S9Cb 焊丝焊件裂纹部位形貌

2.2 T91/P91 钢焊接裂纹的影响因素

2.2.1 焊缝组织的影响

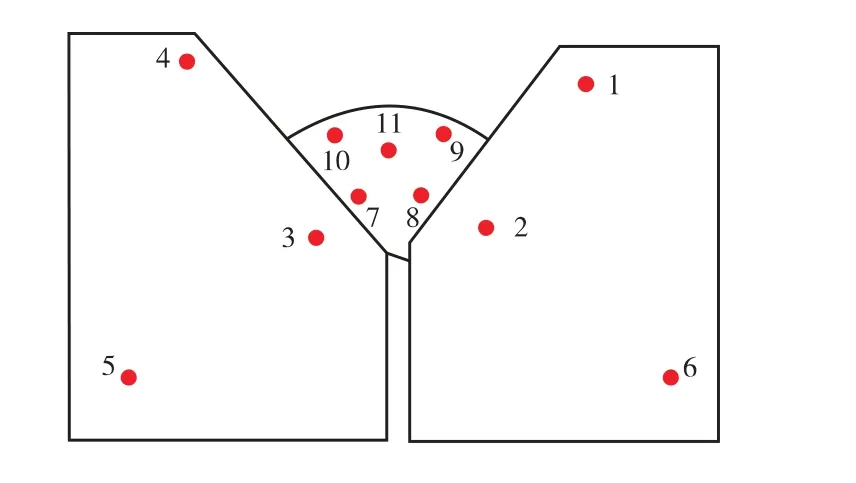

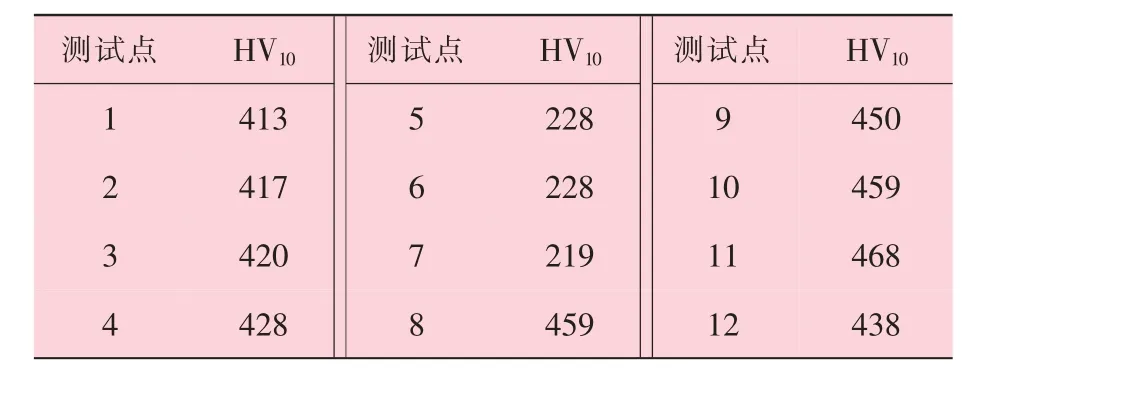

采用Midhani-A (E9015-B9) 焊条对12 mm厚试板进行焊接, 直Y 形坡口硬度试验测试点位置如图8[1]所示, 表8 是各点的实测值[1]。 可以看出, 焊缝区的硬度在450HV10以上, HAZ 的硬度在420HV10左右, 而母材区约为228HV10。 如此高的焊缝金属硬度值(450HV10以上), 表明它是马氏体组织。 图9[2]是实测焊缝的光学显微组织形貌。文献[4]指出, 这类焊缝金属组织的主体结构是板条马氏体, 但是它的形态和亚结构却是多变的。 正是这些细微变化, 改变了板条马氏体原有的强韧化机制特性, 使其在不同条件下焊缝金属的抗裂性有所差异。 如此高硬度的焊缝显微组织, 再加上焊缝根部(铁研试件) 缺口效应导致的应力集中, 冶金因素和应力因素叠加作用下, 该区成为接头脆化的主要部位和接头开裂的薄弱环节。

图8 试样横截面硬度测试点部位示意图

表8 使用Midhani-A 焊条焊接试样横截面硬度测量结果

图9 焊缝根部低碳马氏体组织

从表5 试验结果可以看出, 马氏体焊缝组织对T91/P91 钢冷裂纹敏感性的影响, 除了马氏体自身的品质特性之外, 主要取决于焊缝中氢的行为和接头拘束度的作用。 工件预热温度的提高有利氢的逸出, 试板厚度的减小有利接头拘束应力减低。

2.2.2 焊缝中扩散氢行为的影响

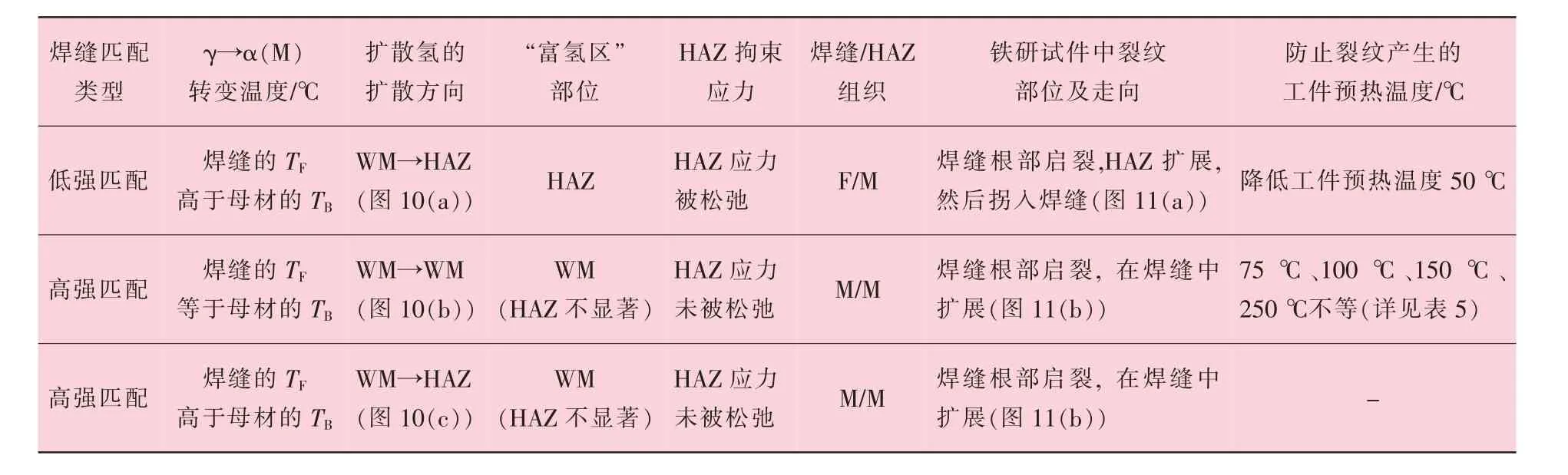

(1) 焊缝中氢的扩散方向

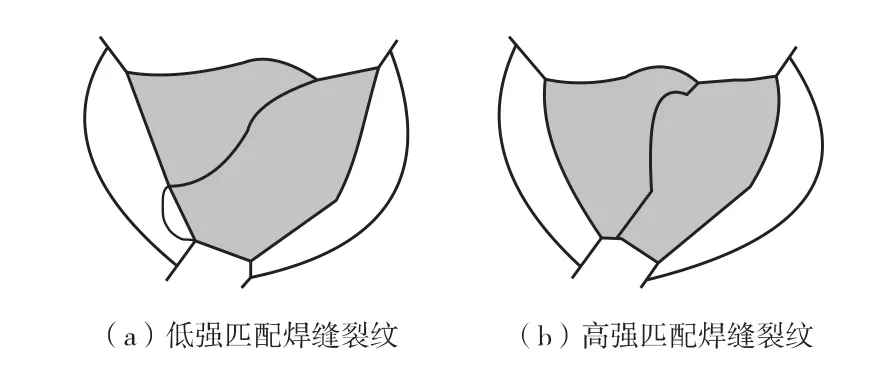

焊缝中氢的扩散方向如图10 所示[8], 试样截面裂纹走向如图11 所示。 从图10 可以看出,采用低强匹配时, 焊缝区的γ→α (M) 转变温度TF高于母材区的转变温度TB, 焊缝中的氢向HAZ 扩散 (图10 (a)), 致使HAZ 形成所谓富氢带, 在马氏体组织和应力作用下, 冷裂倾向严重, 在铁研试件中裂纹首先在焊缝根部应力集中处启裂, 并很快沿HAZ 马氏体区扩展, 然后拐入焊缝中 (图11 (a))。 然而, 采用高强匹配时, 焊缝与母材的γ→α (M) 转变几乎同时发生, 焊缝中的氢向焊缝后部扩散 (图10 (b)),HAZ 未形成富氢带, 而焊缝区成为了富氢区,在铁研试件中裂纹首先在焊缝根部应力集中处启裂, 并在马氏体焊缝 (富氢) 区扩展 (图3和图11 (b))。

图10 焊缝中氢的扩散方向

图11 铁研试件横截面裂纹走向示意图

对于T91/P91 钢的高强匹配焊缝, 有时由于母材钢的化学成分波动, 可能出现碳当量很高、焊缝金属转变温度TF高于母材转变温度TB的情况 (如图10 (c) 所示)。 此时是焊缝金属形成的马氏体或其混合组织对扩散氢具有阻挡作用(因为氢在马氏体中的扩散系数2.5×10-7cm2/s 小于铁素体中的扩散系数4.0×10-7cm2/s, 但前者对氢的溶解度比后者大), 使接头HAZ 难以形成显著的 “富氢带”, 而富氢区仍位于马氏体焊缝中。 焊缝区依旧是接头脆化的主要部位和接头开裂的薄弱环节。

(2) 焊缝中氢的聚集

采用低强匹配时, HAZ 是氢的聚集区, 即形成所谓的 “富氢带”。 采用高强匹配时, 焊缝金属区成了富氢区, 尤其是根部焊缝区, 应力集中使其成为氢浓度峰值区。 在自身大拘束铁研试验条件下, 试件裂纹的启裂、 扩展均与焊缝中氢的聚集分布密切相关。 低强匹配时, 裂纹启裂于焊缝根部应力集中处(氢浓度峰值区), 沿“富氢带” HAZ 扩展(图11 (a)); 高强匹配时, 裂纹启裂于焊缝根部应力集中处 (氢浓度峰值区),在 “富氢” 的焊缝区扩展 (图11 (b))。 不难看出, 氢的聚集区域决定裂纹部位, 富氢区部位的变化导致裂纹走向的变化。

(3) 工件预热温度与扩散氢的关系

焊缝金属中氢的行为与工件预热温度的关系见表9。 可以看出, 对于低强匹配焊缝 (针状铁素体及混合焊缝组织), 尽管HAZ 是 “富氢带”, 通常裂纹在启裂于根部缺口处, 沿HAZ 扩展, 然后拐入焊缝区 (图11 (a))。 但是由于焊缝的低强度, 延性好, 在铁研试验刚性拘束条件下, 高强母材对熔合区强化作用较小, 熔合区的应力得以松弛, 氢的分布较均匀, 同时焊接材料的扩散氢含量低, 削弱了产生冷裂纹的充分条件, 通常防止裂纹产生的工件预热温度可以降低50~70 ℃。 焊前对工件预热, 延长了t100, 降低了接头的冷却速度, 有利于焊缝金属中扩散氢的逸出, 减缓或避免向HAZ 粗晶区或焊缝区聚集, 从而有效控制或防止氢致冷裂纹的发生。

表9 焊缝金属中氢的行为与工件预热温度的关系

具体到T91/P91 耐热钢, 焊接材料的选用采用 “准成分匹配” 原则, 焊缝主体结构为低碳马氏体, 形成的接头为高强匹配接头。 由于马氏体组织对焊缝中扩散氢的阻止作用, HAZ无法形成 “富氢带”, 而在焊缝中形成了 “富氢区”。 在铁研试验刚性拘束条件下, HAZ 应力未被松弛, 冷裂纹大多发生在富氢的焊缝区(图11 (b))。 提高工件预热温度, 可以延长t100, 降低焊缝的冷却速度, 有利焊缝中扩散氢的逸出, 减缓或避免焊缝区, 特别是焊缝根部形成氢浓度峰值区, 使裂纹率明显降低。

总之, 针状铁素体类和马氏体两种焊缝铁研试件, 均随工件预热温度提高裂纹倾向被减小,但裂纹部位有所不同, 前者发生在HAZ, 而后者发生在焊缝区。

2.2.3 接头拘束应力的影响

测试表明, 焊根处聚集的氢浓度比HAZ处高, 氢的聚集比较严重。 这是焊根处较大的应力集中, 产生更大的塑性应变的结果[9]。 根据应力诱导氢扩散机理, 将进一步加剧氢在焊缝中的不均匀分布特征, 使焊缝或HAZ 粗晶区形成氢的富集区。 在应力集中和氢的双重作用下, 根部缺口处很容易达到启裂临界应力, 裂纹首先在应力集中处启裂, 并很快沿焊缝区扩展 (图11 (b))。 考虑到铁研试验中焊缝与母材的高强匹配关系 (见表5), 焊缝金属强度比母材高, 在铁研大拘束状态下, 焊缝不可能产生塑性变形而释放部分应力, 接头中的组织特性和氢的分布状态亦未受到 (高强匹配) 大的影响, 焊缝区成了接头脆化主要部位和薄弱环节, 极易引发冷裂纹。

3 T91/P91 钢焊接冷裂纹控制原理

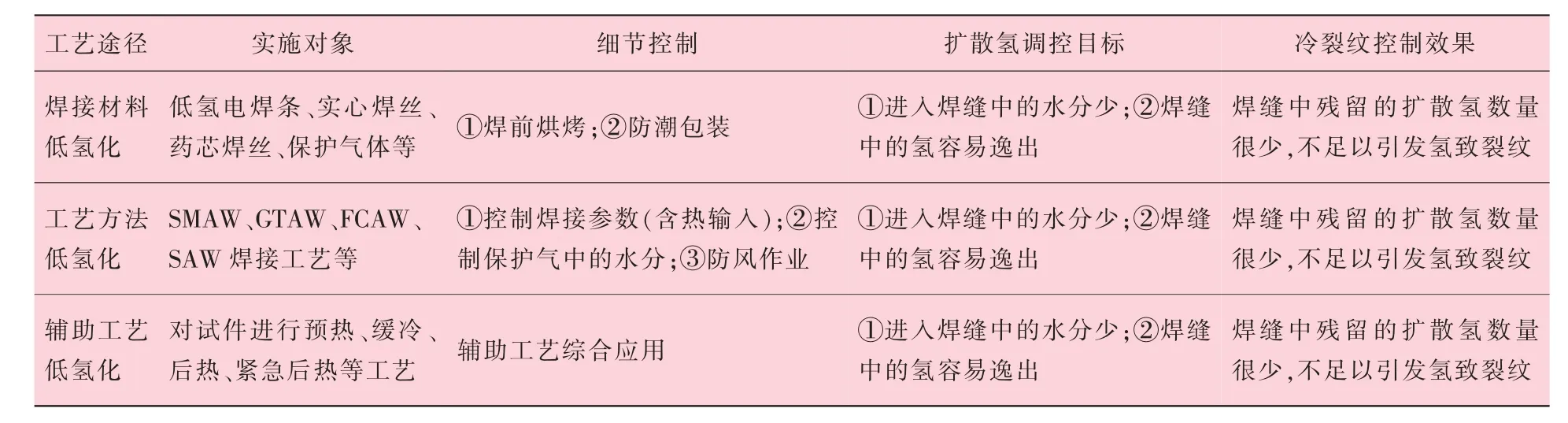

基于Y 形坡口裂纹试验结果, T91/P91 钢焊接施工中焊缝的显微组织和接头的拘束应力是不可避免的, 然而焊缝中氢的数量及分布是可以控制的。 根据氢致冷裂纹产生的三要素缺一不可原理[10], 工程上大量应用的是“焊缝金属低氢化工艺” (见表10)。 所谓焊缝金属低氢化工艺,包括三方面控制, 即焊接材料低氢化、 工艺方法低氢化和辅助工艺低氢化。

表10 T91/P91 钢焊接冷裂纹控制工艺及原理

(1) 焊接材料低氢化。 尽量使用低氢电焊条、 实心焊丝(特别推荐无镀铜焊丝) 以及药芯焊丝等, 焊条在使用前要严格按照要求的规范进行烘烤, 焊丝须保证良好的防潮包装。

(2) 工艺方法低氢化。 包括GTAW、 SMAW、FCAW 和SAW 等工艺方法, 强调焊接参数的合理选用和匹配、 保护气体中水分的严格控制及作业中的防风措施等。

(3) 辅助工艺低氢化。 首先工件焊前预热200~250 ℃, 层间温度200~300 ℃; 至于后热等辅助工艺可根据施工现场气候等条件灵活掌握。预热+紧急后热等综合辅助工艺, 在特殊情况下亦可考虑采用。

综上, 在马氏体焊缝组织前提下, 控制T91/P91 钢焊接氢致裂纹的主导思想是控制焊缝中的氢: 一是要控制焊材中的水分, 使进入焊缝的水分尽量的少; 二是即使少量水分进入焊缝, 焊缝中的氢也容易尽快逸出, 使焊缝中残留的扩散氢数量最小化, 不足以引发氢致裂纹。 工程实践证明效果非常显著, 当然在现场施工之前, 首要工作仍然离不开焊接工艺评定。 换言之, 工艺人员所选用的 “焊缝金属低氢化工艺”, 应首先在工艺评定中实现。

4 结 论

(1) T91/P91 钢焊后状态的焊缝组织为板条马氏体+残余奥氏体+δ 铁素体, 焊后热处理状态的组织为回火马氏体+δ 铁素体+碳化物; 焊缝组织的形成取决于“准成分匹配” 焊缝金属的化学成分。

(2) 在铁研试件中出现的启裂于根部应力集中处的裂纹, 以短段串接、 二次裂纹、 穿晶开裂方式在焊缝区扩展, 其性质属于氢致冷裂纹。

(3) 马氏体焊缝组织对T91/P91 钢冷裂纹敏感性影响, 除了马氏体自身的品质特性之外,主要取决于焊缝中扩散氢的行为和接头拘束应力的作用。

(4) 工程上常用焊缝残留扩散氢量最小化、不足以引发氢致冷裂纹的“焊缝金属低氢化” 综合工艺来控制T91/P91 钢焊接冷裂纹, 并获得了满意的效果。