搅拌摩擦成型对铝基复合材料性能影响

2021-12-04高红梅张士琦李娄明

谭 东, 高红梅, 张士琦, 陆 荣, 李娄明

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 前言

汽车、轨道交通列车逐步向高速度、轻量化、低能耗的方向发展,制动盘作为对行车安全起到重要作用的零部件,其轻量化备受关注。SiC颗粒增强铝基复合材料质量轻、硬度高、导热性能好,具有优良的耐磨性能[1],是替代钢铁材料用于制造制动系统刹车盘的重要材料[2]。目前,国内外主要是通过搅拌铸造法制备SiC颗粒增强铝基复合材料,但是高体积SiC颗粒的引入会造成铝合金液体黏度的增大,使成型困难。同时,熔炼过程中的搅拌容易引入大量的气体导致金属基复合材料内部产生气孔,如果SiC颗粒与铝合金基体之间缺乏良好的润湿性,会导致SiC颗粒在基体中产生大量团聚的现象[3]。所以,搅拌铸造法很难获得高体积分数的SiC颗粒增强铝基复合材料。

搅拌摩擦成型技术是在搅拌摩擦焊基础上发展而来的一种新型成型技术,搅拌摩擦加工利用旋转的搅拌头,实现材料微观组织的破碎、塑性变形和混合,最终实现微观组织的细化、均匀化和致密化,具有消除组织缺陷和提高力学性能的作用[4]。由于搅拌摩擦加工过程高效、无污染和成本低,被广泛的应用于材料的微观组织改性。

本研究将搅拌摩擦成型的方法用于SiC颗粒增强铝基复合材料的缺陷修复,对比缺陷修复前后产品的力学性能和摩擦磨损性能。

1 试验材料及方法

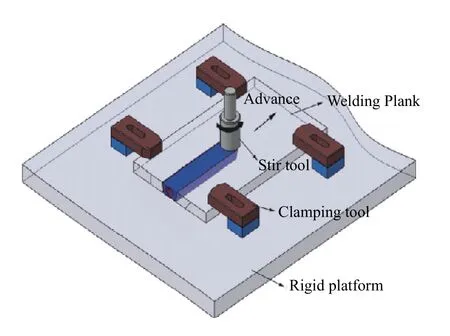

试验材料为ZL101合金,其化学成分见表1。采用搅拌铸造的方式加入20%(体积分数)SiC颗粒,制备成SiC颗粒增强铝基复合材料铸件。铸件机加工平整后按照图1装夹,并对所装夹的整个区域进行搅拌摩擦成型,其工艺参数为:搅拌头的旋转速率为950 r/min,横向进给速率为67.5 mm/min,搅拌头下压量 0.2 mm,即轴肩后缘压入材料0.2 mm。高速旋转的搅拌头缓慢旋入待加工工件,直至搅拌头轴肩后缘没入金属工件;然后在旋入位置停留一段时间,让搅拌头与工件充分的摩擦后,搅拌头以恒定速率向前移动,直至加工完整个区域,则将搅拌头抽离待加工件,搅拌摩擦成型件制备完成。铸件和搅拌摩擦件分别按照GB/T 13239—2006制成拉伸试样(图 2),在万能拉伸试验机上测试拉伸性能,并用扫描电镜对断口形貌进行观察分析。制备成金相试样,用光学金相显微镜观察试样的金相组织。

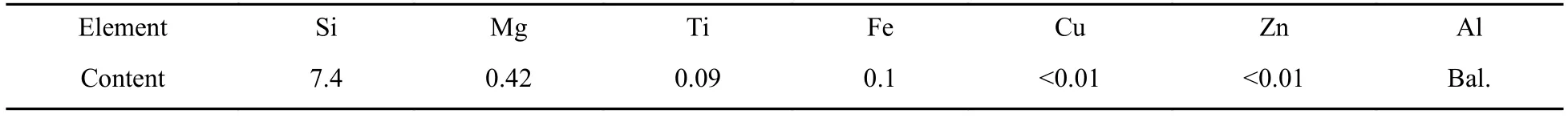

表1 ZL101合金化学成分(质量分数 /%)Table 1 Chemical composition of ZL101 alloy (mass fraction /%)

图1 搅拌摩擦成型示意图Fig.1 Schematic diagram of friction stir molding

图2 拉伸试样示意图Fig.2 Schematic diagram of tensile specimen

摩擦磨损性能在摩擦磨损试验机上完成,分别用铸态和搅拌摩擦成型的SiC颗粒增强铝基复合材料制备成制动盘试样,用市售的树脂基合成闸片制备成对磨试样。摩擦面积为3.61 cm2,摩擦半径为33.5 mm,试验选用正压力分别为0.86、0.78、0.66、0.40 MPa,速率分别为 40、60、80、100、120、135 km/h。

2 显微组织与力学性能分析

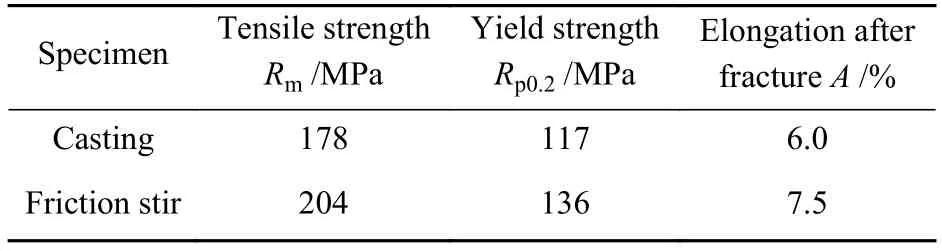

表2为ZL101-20%SiC合金铸态和搅拌摩擦成型后的拉伸性能测试结果。可以看出,搅拌摩擦加工后试样的抗拉强度、屈服强度和伸长率均高于铸态的,其中抗拉强度和屈服强度分别比铸态的提高了14%和16%,提高了材料的拉伸性能。

表2 ZL101-20%SiC 合金的拉伸性能Table 2 Tensile properties of ZL101-20%SiC

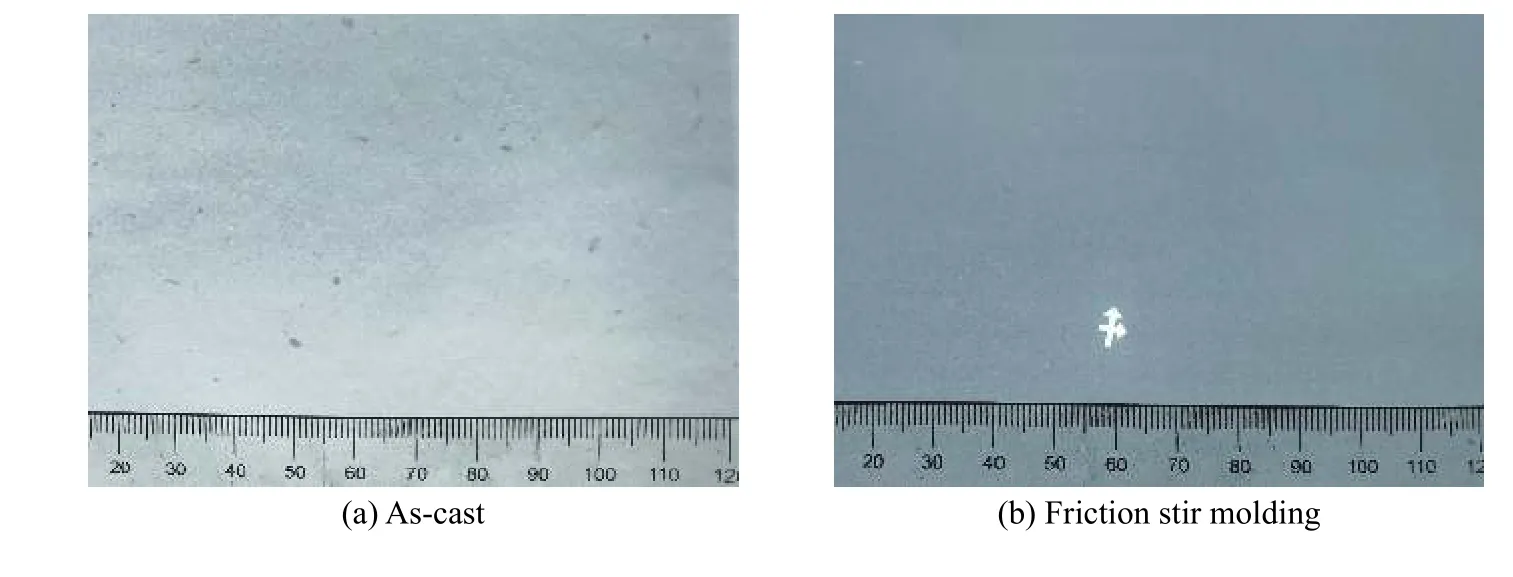

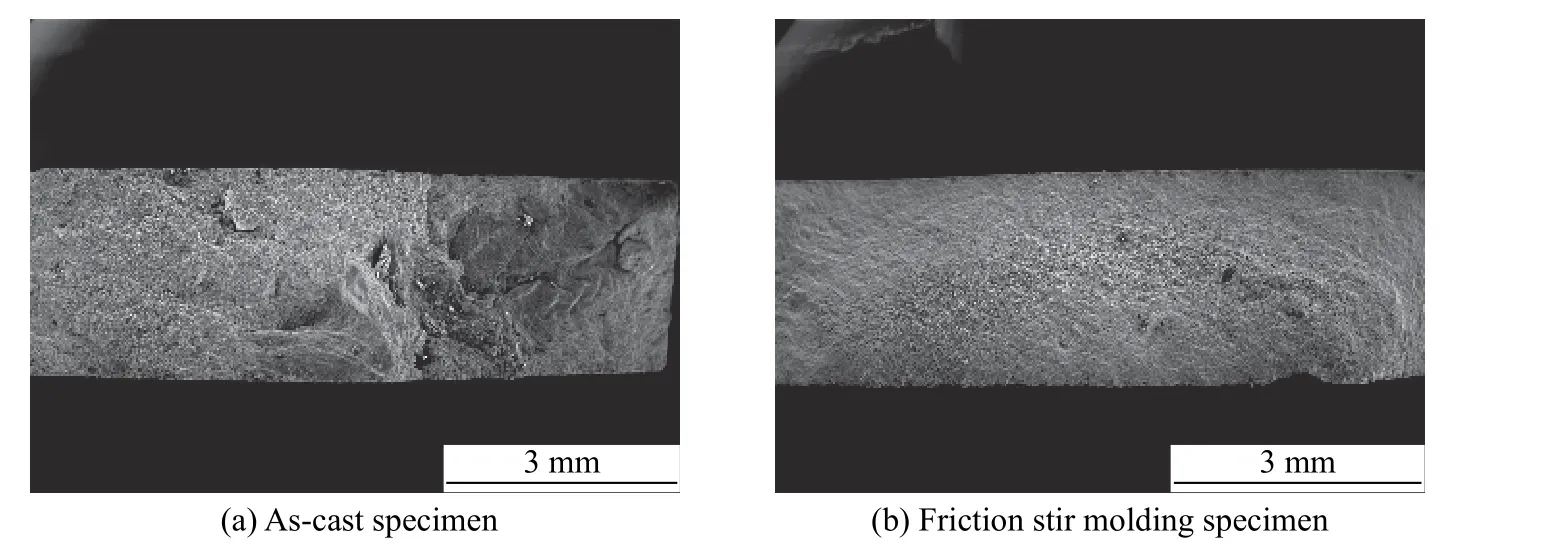

采用X射线对铸态和搅拌摩擦成型后的样品进行检测,结果见图3。可以看到,铸态试样缺陷较多(图3a),搅拌摩擦成型后试样几乎看不到缺陷(图3b)。说明搅拌摩擦成型对铸造缺陷有明显的修复作用。

图3 X 射线图片Fig.3 X-ray image

图4是ZL101-20%SiC合金铸态和搅拌摩擦加工后的金相组织。铸态的组织存在较多的铸造缺陷(图4a),拉伸过程中这些缺陷附近产生较大的应力集中,从而降低力学性能[5]。搅拌摩擦成型技术对铸造缺陷有明显的修复作用,金相组织致密且SiC颗粒分散均匀(图4c),所以力学性能要高于铸态的。此外还可以看出,搅拌摩擦成型后SiC颗粒尺寸小于铸态的,这是由于搅拌摩擦成型的过程中,搅拌头高速旋转和铝基复合材料之间发生相互剪切,巨大的剪切力使得SiC颗粒被打碎并分散均匀[6]。

图4 铸态和搅拌摩擦成型的试样金相组织Fig.4 Microstructure of as-cast and friction stir molding specimens

对比图4b、图4d可以看出,搅拌摩擦成型后的ZL101基体晶粒比铸态的晶粒细化了,这是由于搅拌摩擦加工过程中搅拌头和金属摩擦产生大量的热量,使得搅拌区温度升高发生再结晶,不断产生再结晶晶核。由于加工速率较快,搅拌区受热时间较短,再结晶晶粒只发生有限的长大,因此搅拌区形成细小均匀的再结晶晶粒[7]。

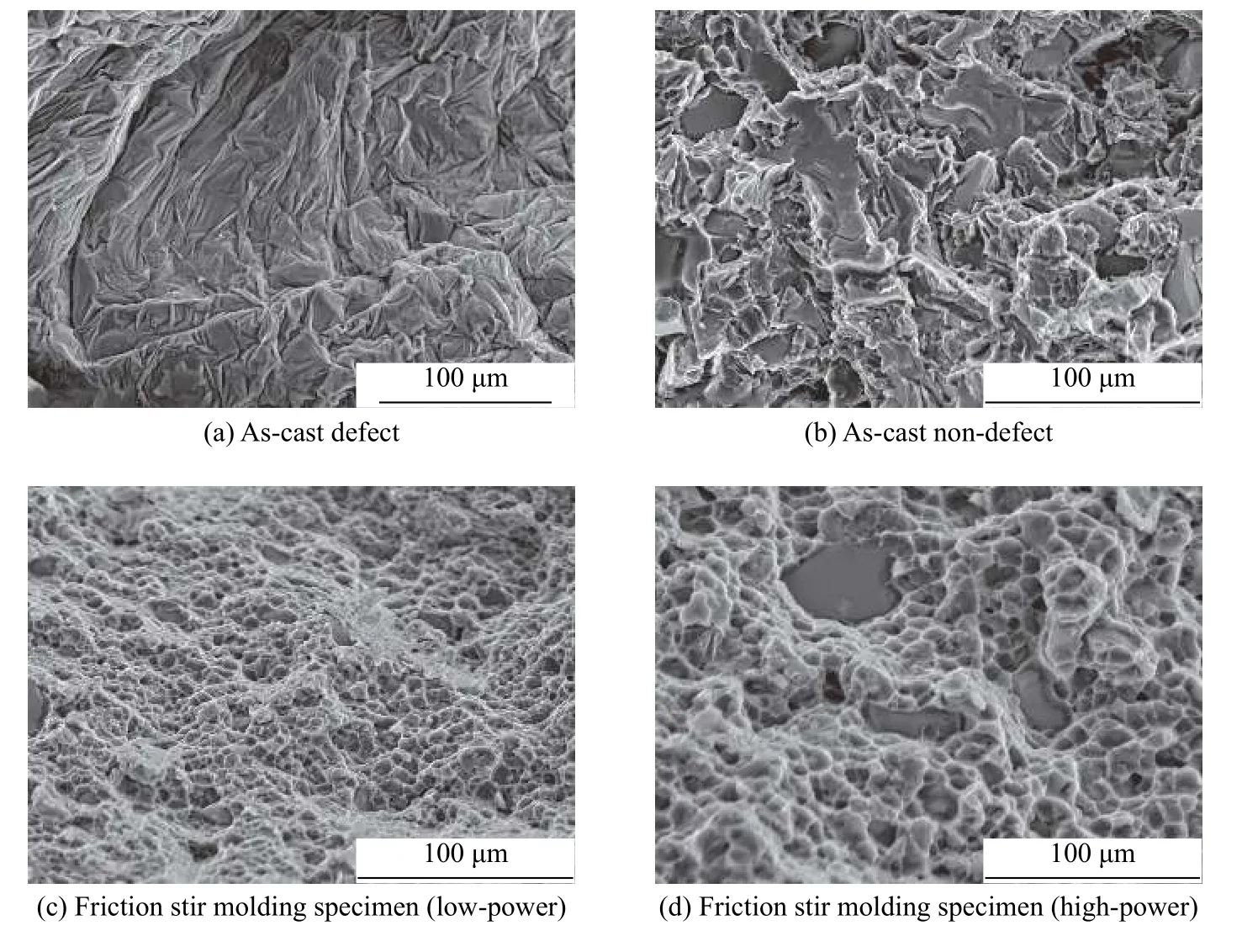

图5是铸态和搅拌摩擦成型后的断口宏观形貌。从低倍形貌上看,铸态复合材料经拉伸变形后,断口上留下许多坑洞,坑洞的大小不一,分布不均匀,在缺陷处呈现脆性断裂。搅拌摩擦成型后的断口在宏观上没有脆断痕迹,相比铸态的断口较平坦。图6是铸态和搅拌摩擦成型后断口的高倍形貌。铸态断口缺陷处的断口呈现河流花样(图6a),非缺陷处的断口存在韧窝,但是韧窝大小不一,且大尺寸韧窝较多,韧窝较大是由于SiC颗粒尺寸较大。通常大颗粒较小颗粒更易断裂,原因是其自身可能存在临界尺寸的裂纹[8](图6b)。从高倍形貌上观察搅拌摩擦成型后的断口,发现存在大量的韧窝,韧窝为SiC颗粒拔出或SiC颗粒间的基体塑性变形引起。韧窝中颗粒表面光洁,韧窝内部较平滑,表明增强颗粒与基体界面结合比较弱,导致在拉伸过程中界面脱粘[9]。

图5 断口宏观形貌Fig.5 Macroscopic morphology of fracture surface

图6 断口微观形貌Fig.6 Micromorphology of fracture surface

另外,无论是铸态还是搅拌摩擦成型后的试样,断口上的SiC颗粒数目要少于金相照片中的数目,说明断裂有避开SiC颗粒的倾向。由位错强化理论可知,位错对基体的强化作用并未遍及整个基体,更可能是靠近颗粒的局部区域,结果在外力作用下,孔隙或者从较薄弱的基体中形核、生长,或者从结合不好的界面处生成[10]。

3 摩擦磨损性能分析

摩擦制动系统是利用摩擦副相对运动时接触表面之间所产生的摩擦阻力来达到制动目的,因此摩擦副之间应具有稳定且合适的摩擦系数。分别采用铸态和搅拌摩擦成型后的SiC颗粒增强铝基复合材料试样进行摩擦磨损试验。

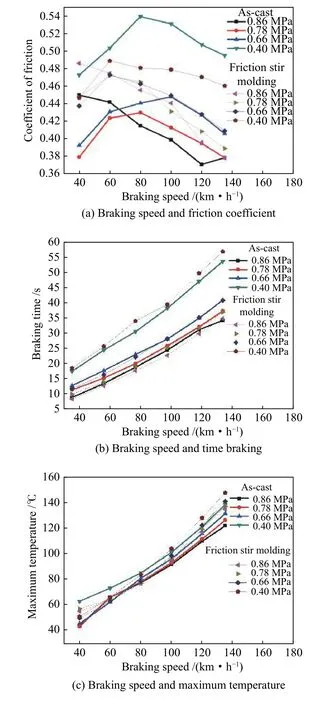

图7为SiC颗粒增强铝基复合材料试样在不同转速下的摩擦系数、制动时间和最高温度曲线。由图7a可知,在不同的压力下,铸态盘与片的摩擦系数分散性较大,摩擦系数波动范围为0.37~0.54,而搅拌摩擦成型后盘与片的摩擦系数较集中,摩擦系数波动范围为0.39~0.49。从图7a还能看到,铸态盘片和搅拌摩擦成型的盘片在最高压力为0.86 MPa时,随着制动初速率升高,摩擦系数呈下降趋势,而压力为 0.78、0.66、0.40 MPa时,摩擦系数均先上升再下降。摩擦系数除了受压力、速度的影响,还是其他多种因素共同作用的结果,如材料的热积累软化,摩擦热来不及散失而累积造成温度升高,对偶合成闸片在高温下表面发生软化和物质转移,在制动盘表面形成一层转移膜导致摩擦系数衰退[11]。

图7 制动性能曲线Fig.7 Curve of braking performance

由图7b可以看到,随着制动初速度的增加,摩擦系数呈线性增长。经拟合,制动时间与制动初速度的关系可以用 t =0.23v+b来表示,其中:t表示制动时间,s;v表示制动初速度,km/h;b是与制动压力相关的常数。此外,制动时间还与摩擦系数相关,摩擦系数大则制动时间短。图7c是制动过程中的最高温度曲线,可以看到,随着制动初速度的增加,制动的最高温度呈线性增长,经拟合,制动时间与制动初速度的关系可以用T=0.9v+b来表示,其中:T表示最高制动温度,℃;v表示制动初速度,km/h;b是与制动压力相关的常数。

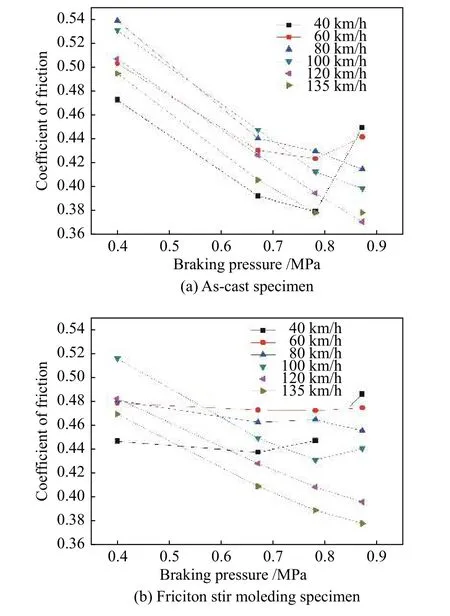

摩擦系数与制动压力相互影响,相互制约,分别将铸态和搅拌摩擦成型后的摩擦系数与压力的关系绘制成图8的曲线。可以发现,铸态和搅拌摩擦成型后的摩擦系数整体看来均存在制动衰退的现象[12],即随着速率、压力的增加,摩擦系数降低。观察图8a可以发现,在低的制动初速度40~80 km/h下,随着制动压力的增加,摩擦系数先下降,后呈现上升或平缓的趋势。而在高的制动初速度100~135 km/h下,摩擦系数整体呈稳步下降趋势。这个规律在图8b也有明显的体现,并且图8b中制动初速度40~80 km/h时,摩擦系数稳定性更好,随着制动压力的上升,摩擦系数几乎没有变化。结合图7c的温度曲线可知,一方面,在低速条件下,摩擦副的温度低于100 ℃,此时无论是制动盘还是合成闸片均不会出现软化现象,所以摩擦系数比较稳定;另一方面,铸态制动盘缺陷的存在会降低摩擦系数的稳定性。

图8 制动压力与摩擦系数的关系Fig.8 Relationship between braking pressure and friction coefficient

4 结论

1)采用搅拌摩擦成型技术修复SiC颗粒增强铝基复合材料的铸造缺陷,搅拌摩擦成型使得材料晶粒细化,SiC颗粒被打碎并均匀分散在ZL101合金基体上,

2)搅拌摩擦成型显著提升材料的力学性能,抗拉强度和屈服强度分别比铸态提高14%和16%。

3)经搅拌摩擦成型修复后材料制备成制动盘试样的摩擦系数的变化区间在0.39~0.49,而铸态材料的摩擦系数变化区间在0.37~0.54,搅拌摩擦成型显著改善了摩擦系数稳定性。