8Cr4Mo4V材料钢球滚动接触疲劳试验研究

2021-12-04杨晓峰于庆杰王文雪李正辉宋阿开

杨晓峰, 于庆杰, 王文雪, 韩 松, 李正辉, 沙 磊, 宋阿开

(1. 空装驻哈尔滨地区第一军事代表室, 哈尔滨 150066;2. 中国航发哈尔滨轴承有限公司, 哈尔滨 150025)

0 引言

航空发动机主轴承在转子系统中起转动支撑作用。随着发动机性能提升,主轴承面临的工作环境越来越恶劣,如高温、高转速、大载荷等条件,所以对材料的选取性能要求较高。其中8Cr4Mo4V作为航空主轴承常用的国产材料,随着材料热处理及加工工艺的优化调整,轴承使用性能不断提升,但针对当前工艺水平下的8Cr4Mo4V材料轴承的钢球滚动接触疲劳试验研究较少。

Galbato等[1]使用五球试验机开展了M50(8Cr4Mo4V)钢球接触疲劳试验,在 5.52 GPa应力下,疲劳寿命为1.888×107应力循环次数。周井玲等[2]采用三点纯滚动接触疲劳寿命加速试验机针对GCr15材料开展了球疲劳试验,并采用最大似然处理法对结果数据处理,获得不同破坏概率下的寿命。孙永安等[3]采用推力盘试验机开展了GCr15材料钢球接触试验。王磊等[4]研制了BFT-10000五球疲劳试验机的,主要用于球滚动接触疲劳试验,并阐述了试验机组成结构与功能。

本研究主要为了评价当前工艺水平下航空主轴承用8Cr4Mo4V材料钢球滚动接触疲劳性能,采用五球疲劳试验机开展不同应力水平下接触疲劳试验,对试验失效钢球通过失效模式与失效断口演变形式分析,确定试验数据有效性,同时为了对试验数据进行分析,提出简单程序数据处理方法,获得不同失效概率下的钢球疲劳寿命并形成P-N疲劳曲线,试验研究结果可为8Cr4Mo4V材料钢球接触疲劳寿命确定提供参考。

1 五球疲劳试验机工作原理

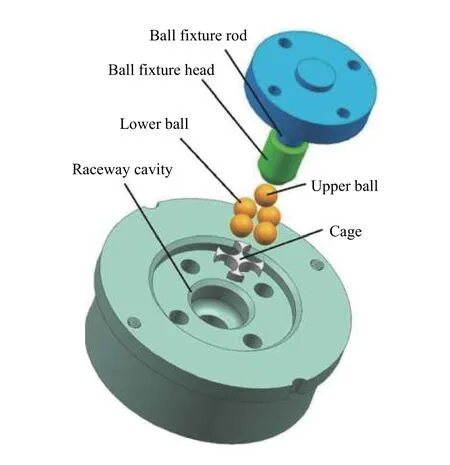

图1为五球疲劳试验机工作原理图[5]。试验样品为1粒被试球与4粒陪试球,5球疲劳试验机工装工作前将保持架放置在滚道腔体的滚道腔中,再将4粒陪试球放置于保持架4个兜孔中,球夹具杆与夹具头夹紧被试球,通过电主轴连接夹具杆一起旋转,滚道腔体安装放置在力加载装置上,由滚道腔体传递载荷。试验过程中通过喷油润滑保证工作温度,由振动传感器监测试验样品疲劳损坏产生振动超出标准值来或达到设定的最大试验循环次数时自动停机。

图1 试验机原理图Fig.1 Schematic diagram of testing machine

2 试验方案

试验样品为直径9.525 mm的8Cr4Mo4V钢球,精度等级为G5级,冶炼方式为双真空冶炼。

试验机设定工作转速为3000 r/min,试验接触应力为 5.5、5.9、6.3 GPa,其中 5.5 GPa应力主要用于对标文献[1]的国外试验数据,其余2组为等比增大应力的加速试验。润滑油牌号为飞马Ⅱ号,润滑方式为喷油润滑,试验温度30~40 ℃。试验过程停机采用产生损坏(振动监测值为25 μm振动阀值)自动停机或达到最大设定试验循环次数(为文献[1]国外试验数据的3倍)。

3 试验结果及分析

试验获得样品在3个接触应力水平下的试验数据。其中,5.5 GPa应力组试验达到设定接触应力循环次数5.7×107自动停机,被试钢球表面形貌完好;5.9、6.3 GPa应力组试验在达到振动阈值后自动停机,被试钢球均发生疲劳失效,接触应力循环次数统计见表1。

表1 钢球在 5.9、6.3 GPa 应力下疲劳试验数据Table 1 Fatigue test data of steel ball under 5.9、6.3 GPa stress

3.1 钢球形貌分析

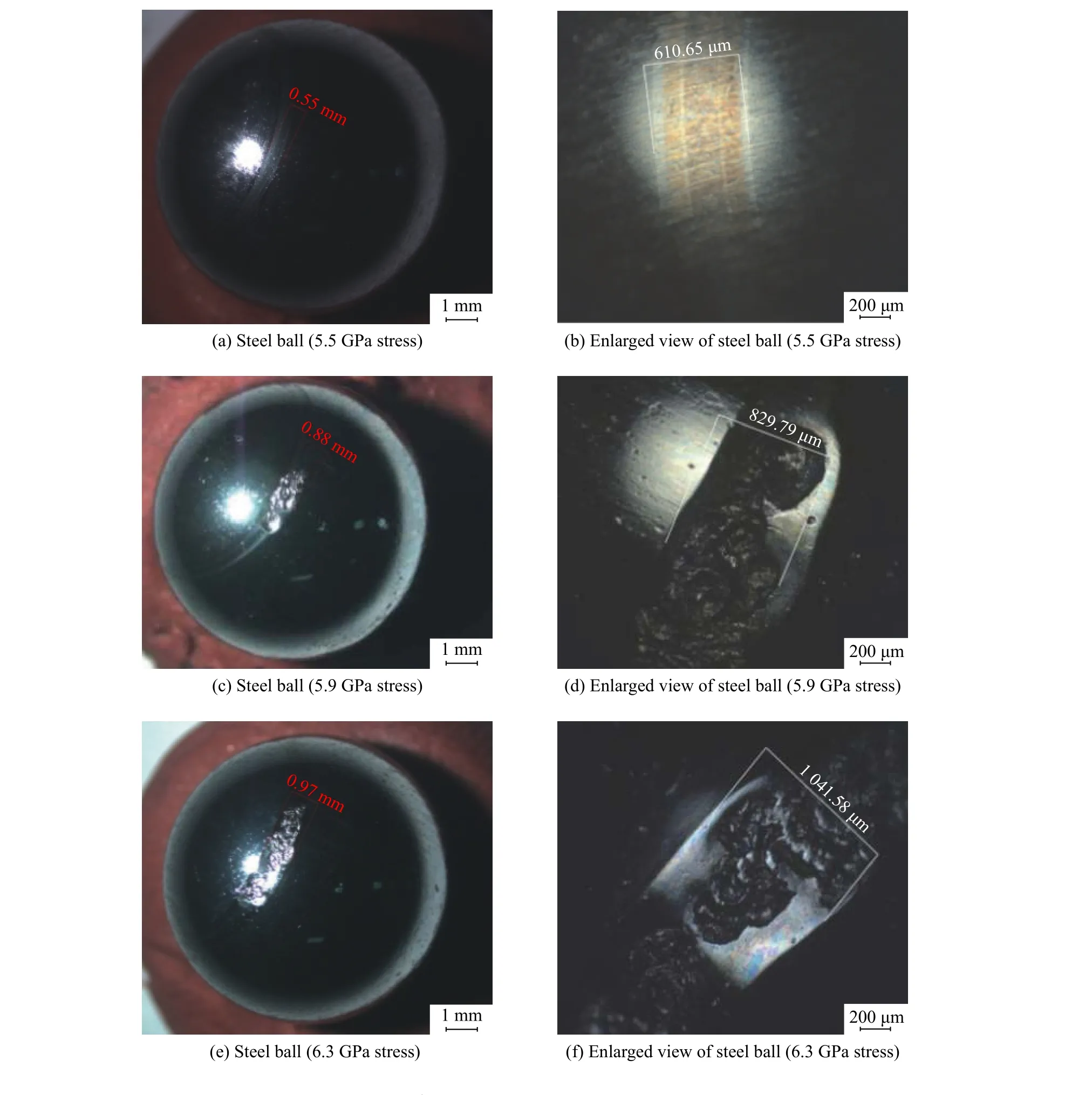

用体视显微镜观察钢球整体接触形貌,采用激光共聚焦显微镜对接触形貌局部放大观察,结果见图2。由图可见,5.5 GPa应力下的试验钢球旋转接触区有正常接触环带印记,但没有深度,未产生剥落;对5.9、6.3 GPa应力试验钢球接触疲劳断口及剥落坑形貌进行观察,符合疲劳试验失效机理,判定失效形式均为次表层疲劳失效,认为试验数据有效,可供数据分析[6-9]。

图2 钢球在3种应力下的接触形貌与局部放大图Fig.2 Contact morphology and partial enlarged view of steel ball under three stresses

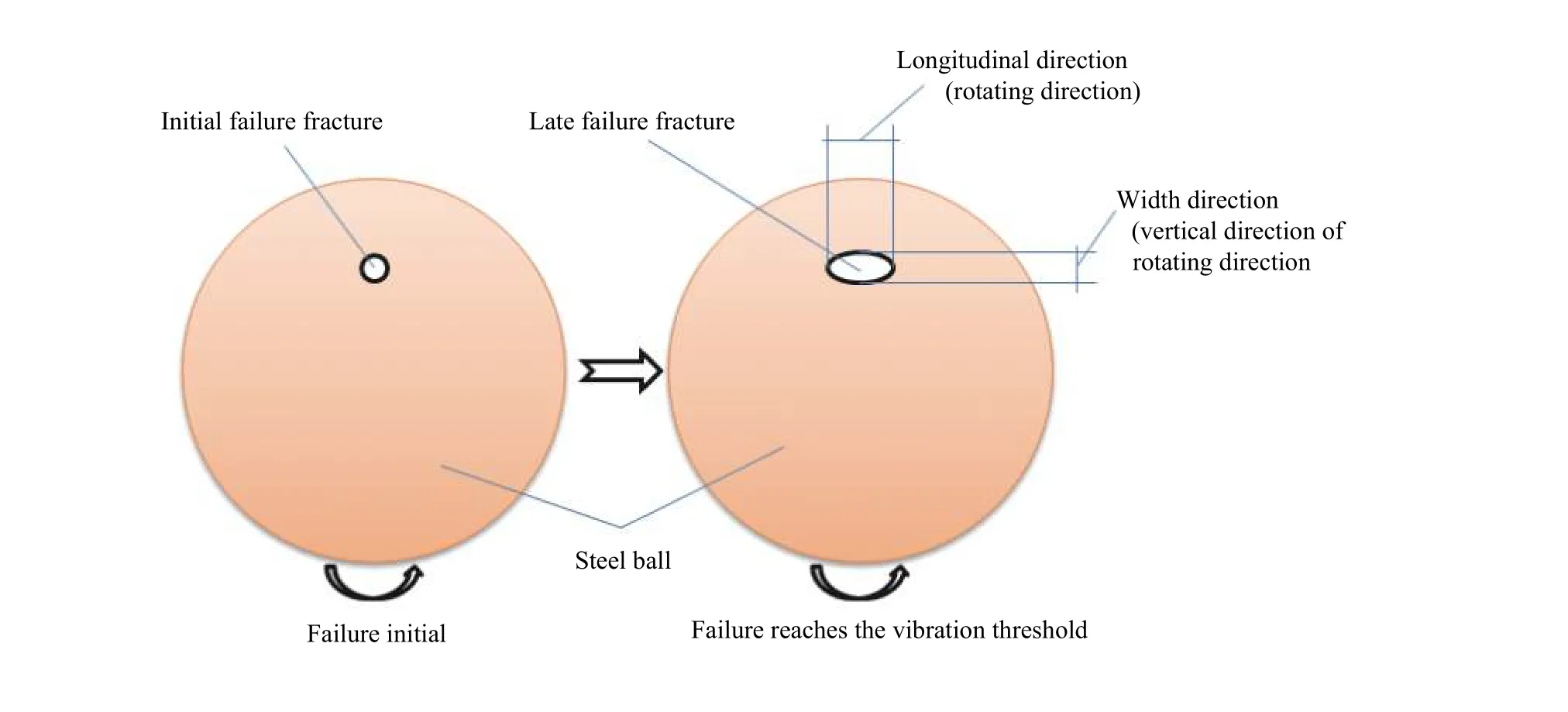

由试验钢球在5.9、6.3 GPa应力下的失效形貌可以看出,失效区为长条形,其长度方向上为旋转方向,宽度方向上为与旋转方向相垂直的,由于静态接触应力越大,接触宽度越大,所以6.3 GPa应力的失效剥落区宽度大于5.9 GPa应力的剥落区宽度。而试验自动停机的振动值在线监测是与样件失效面积相关的,在初期失效为圆形,但失效面积产生的振动并未达到振动阈值,继续运转后失效面积增大,达到振动阈值,形成最终的后期失效断口,同时在断口边缘形成碾扩痕迹[10]。失效断口演变示意图见图3。

图3 钢球失效断口演变示意图Fig.3 Schematic diagram of the steel ball failure fracture evolution

3.2 试验数据分析处理

对于5.5 GPa应力水平的6组试验,被试钢球均达到5.7×107应力循环次数自动停机,钢球表面形貌完好,可以确定在该应力水平下接触疲劳寿命是大于5.7×107次应力循环的。国外材料M50(8Cr4Mo4V)钢球接触疲劳试验,在相同应力下其疲劳寿命为1.888×107应力循环次数[1],而国内当前工艺水平钢球的疲劳寿命是国外早期水平的3倍以上(考虑试验时长等因素,国内该材料钢球接触疲劳试验并未进行到疲劳失效)。

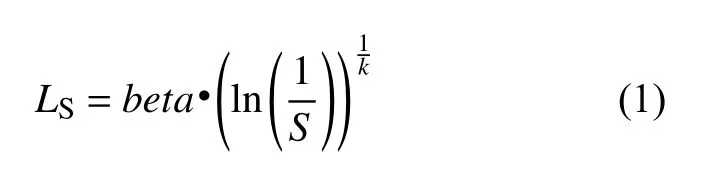

由 5.9、6.3 GPa应力水平的试验数据(表 1)可知,钢球均发生疲劳失效。针对钢球的接触疲劳寿命的离散性,试验数据处理采用Weibull分布法,斜率k与特征寿命beta采用最佳线性不变估计方法计算,采用Matlab软件编写有相应的算法可以计算出两参数[11]。Matlab计算的程序如下:

data=[………];试验数据矩阵

data=sort(data);试验数据升序排列

t=wblfit(data);威布尔计算两参数

beta=t(1);特征寿命

k=t(2);斜率

在得到斜率k与特征寿命beta两个参数后,可以通过式(1)估算出不同失效概率S时的寿命LS。

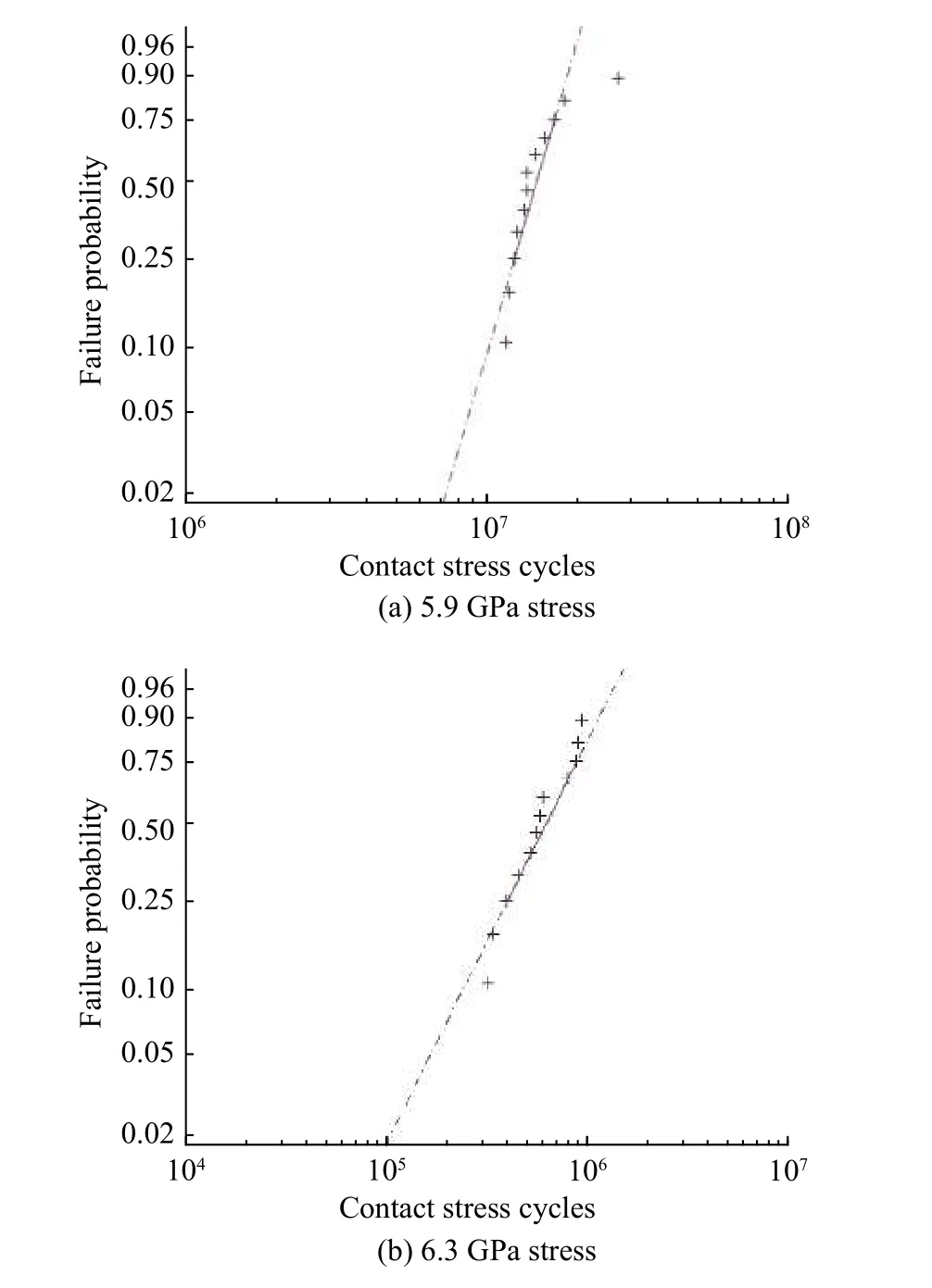

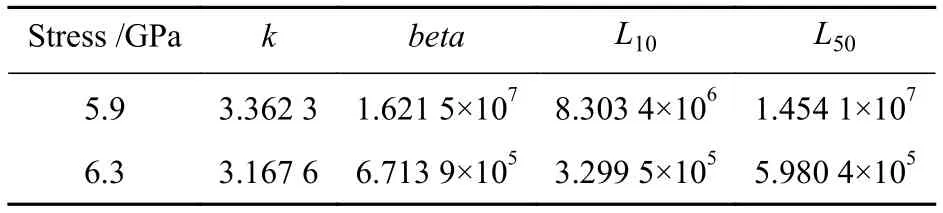

数据处理的结果见表2,计算出5.9、6.3 GPa应力水平下的L10、L50疲劳寿命,做出2个应力水平下的疲劳寿命威布尔分布图,即P-N曲线(图4)。

图4 钢球疲劳曲线Fig.4 Fatigue curve of steel ball

表2 数据处理结果Table 2 Data processing result

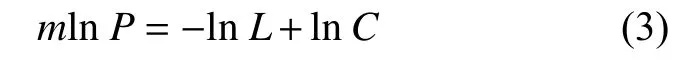

根据YB/T 5354—2014中接触疲劳寿命试验中应力与寿命函数关系[12]:

其对数形式为:

式中:L为试验试样寿命;P为试验应力,GPa;C、m为试验待定参数。

将数据处理后的5.9、6.3 GPa应力值及其同一失效概率寿命分别带入式(3)中,可求得试验待定参数C、m的值,进而可以再用式(2)预测出不同应力下的接触疲劳寿命。L10疲劳寿命下计算C 为 6.637 8×1044,m 为 49.17,L50疲劳寿命下计算C 为 4.619×1044,m 为 48.65。

4 结论

1)当前工艺水平航空主轴承用8Cr4Mo4V材料钢球滚动接触疲劳寿命是国外1992年试验材料钢球疲劳寿命的3倍以上。

2)通过对 9.525 mm直径 8Cr4Mo4V材料钢球疲劳试验数据分析,求解出应力寿命函数的待定系数,可预测出不同应力水平下的接触疲劳寿命。