侧面碰撞车门防撞杆的失效与焊缝布置优化

2021-12-04薛喜才

薛喜才

(上海汽车集团股份有限公司 乘用车公司,上海 201800)

0 引言

近几十年来,国内汽车工业发展较为迅速,汽车的安全性逐渐进入公众的视野,特别是“2019年底帕萨特在中保研25%偏置碰撞中出现A柱断裂事故”事件,更是引起人们以及国内众多车企对车辆安全性能的重视[1-4]。汽车侧面又是整车安全系统中最为薄弱的部位,一旦发生事故,极易威胁驾驶员以及乘客的安全。因此,如何提高侧面的安全性和可靠性是各大汽车企业关注的重点,而车门防撞杆是汽车侧面安全的重要组成部分,提高防撞杆的强度以及结构刚度更是科研人员研究的重点方向[5-6]。

目前市场上防撞杆的形式大致可分为3种,即冲压板件W-section型、Box型,Tube管状防撞杆[7]。特别是焊管防撞杆由于成型结构简单、成本低,应用较为广泛。防撞杆的材料大都采用高强度、甚至超高强度钢板[8],如DP600,通过热冲压成型(马氏体钢)或冷成型+淬火回火工艺获得回火马氏体组织钢,使汽车获得较高的碰撞安全系数和轻量化效果[9]。但是防撞杆采用高强度钢材的同时,除了会造成制造成本增加外,还可能会引起其他诸如焊接等方面的问题。

车型防撞杆采用高强度焊管,在侧面碰撞后发生开裂。通过外观观察、金相组织分析、断口分析以及三点弯曲试验等分析,找到失效的根本原因并优化零件的结构布置。

1 试验简介

由于国内的汽车工业起步较晚,新车的碰撞标准大都参考欧美以及日韩等汽车工业较为发达的国家,如 2006年制定的 C-NCAP (China New Car Assessment Program)标准。该标准通过对市场上随机购买车型进行更严格、更安全的碰撞试验,将试验结果按星级评定并客观反馈给消费者[10-11]。因此,很多汽车企业按照该标准对新车进行开发和生产。

依据C-NCAP标准,将试验车辆固定,移动台车前加装6格蜂窝铝块,移动变形壁障中心线与试验车辆R点对齐,移动变形壁障纵向与试验车辆前排座椅R点靠后250 mm点相垂直,碰撞速度约50 km/h,试验过程示意图见图1。

图1 侧面碰撞示意图Fig.1 Diagrammatic sketch of side impact

侧面壁障碰撞完成后,需要检查零件的变形情况来分析工况是否满足试验要求,如车门内外板变形是否正常,车门防撞杆是否开裂,车门加强板是否弯折以及是否存在更为严重的断裂、失效等风险。当侧面壁障碰撞工况上述相关车身结构信息处理完成后,在通过车内假人的伤害曲线评估其受到的伤害程度。

2 试验过程与结果

2.1 外观检查

某车型防撞杆侧面经碰撞后检查发现已经开裂(图2),这在C-NCAP试验以及企业碰撞技术规范中属于严格不允许出现的现象。该前门防撞杆为焊管一字形布局,管长 635 mm,直径为 28 mm,壁厚为2.2 mm。防撞杆上3处安装支架,支架与防撞杆通过二氧化碳保护焊接在一起;两端支架与车门内板焊接,中间支架与车门内板胶结。

图2 失效的车门防撞杆Fig.2 Failed bumper bar of car door

从防撞杆外观上看,防撞杆弯曲变形,开裂处开口方向与碰撞时受力方向一致,说明防撞杆是受到侧面碰撞后变形、开裂。此外,防撞杆开裂位置位于焊管中间,碰撞过程中属于变形较大区域,且开裂位置靠近中间支架焊缝,为焊接热影响区,局部结构上由于焊缝明显凸起而在热影响区存在应力集中。

2.2 材料成分及硬度测试

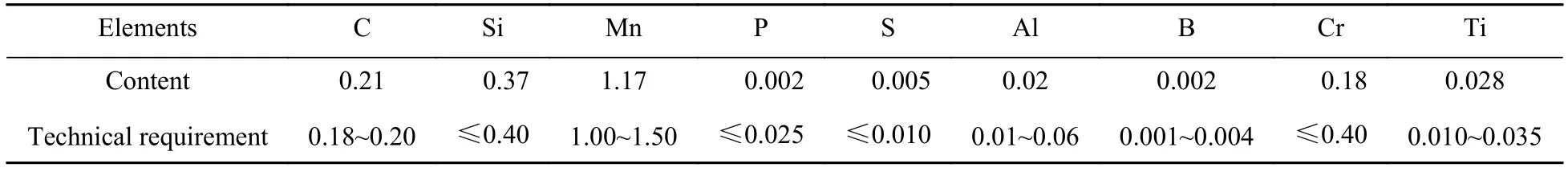

焊管材料化学成分见表1,可知化学成分符合技术要求。焊管硬度测试结果见表2,通过与同批次零件进行对比,未发现失效件硬度异常。

表1 零件化学成分(质量分数 /%)Table 1 Chemical composition of the part (mass fraction /%)

表2 零件硬度测试Table 2 Hardness testing result of the parts

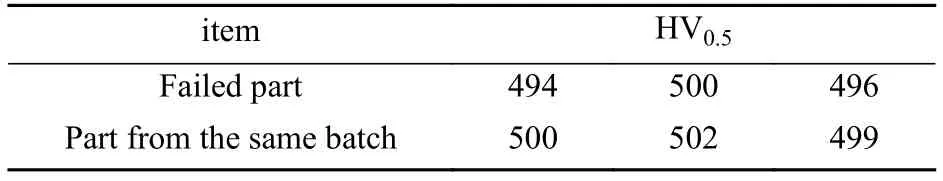

2.3 三点弯曲试验

为了验证防撞杆机械性能是否满足技术要求,依据企业技术要求,随机抽取2件同批次焊管进行三点弯曲试验。试验条件:室温,加载速度为5 mm/s,焊管焊缝与压头加载方向的角度为90°,为了减少两侧支撑头摩擦力的影响,支撑头应为转动式。试验示意图以及载荷与位移曲线见图3,可见曲线未出现异常波动。

图3 三点弯曲试验Fig.3 Three-point bending test

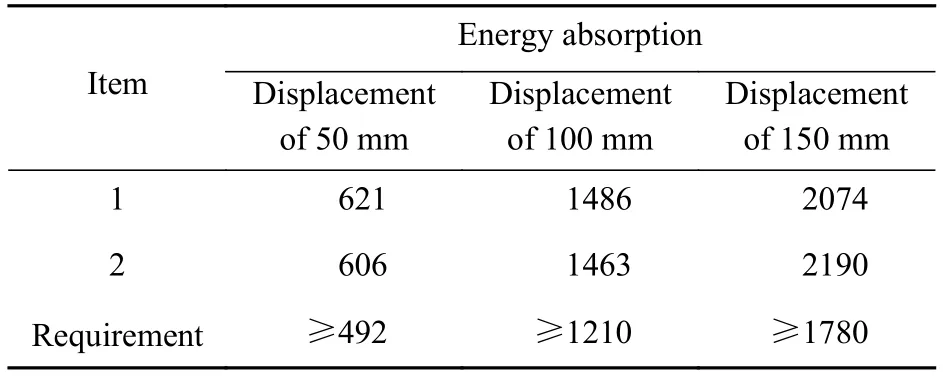

试验结果见表3。试验加载点位移分别为50、100、150 mm时,吸能值均满足要求,推测防撞杆力学性能满足技术要求的。

表3 防撞杆吸能值Table 3 Energy absorption of bumper barsN•m

2.4 断口观察

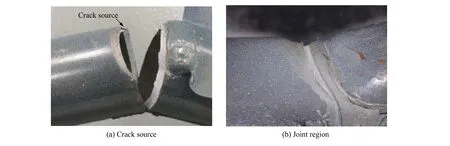

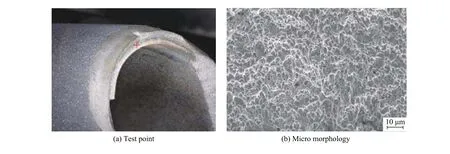

根据碰撞块撞击方向,很容易判断防撞杆裂纹源区域位置与碰撞方向呈180°。裂纹源区附近外观形貌见图4。焊管裂纹源靠近支架焊缝,且裂纹源附近材料缩颈现象明显。对裂纹源进行扫面电镜观察,可见韧窝形貌,说明焊管属于受到撞击发生韧性过载开裂(图5)。

图4 开裂处附近外观Fig.4 Appearance of cracking region

图5 裂纹源微观形貌Fig.5 Micro morphology of crack source

2.5 金相分析

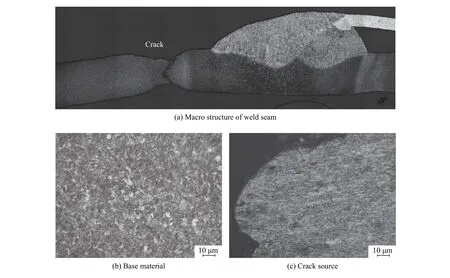

沿着裂纹源纵向取样进行金相检验,结果见图6。焊管熔深正常,支架100%熔透,无明显的焊接缺陷(图6a)。焊缝有多道焊的痕迹,这是由于支架焊接前需要定位、预焊。

焊管热处理方式为中频淬火+低温回火,微观组织应该为回火马氏体。通过对焊管远离断口区域进行测试分析,焊管基体材料微观组织为回火马氏体(图6b),基体材料组织正常,说明焊管进行了正常的热处理工艺。观察开裂处金相组织(图6c),微观组织为拉伸变形的铁素体+珠光体、与基体明显不同,组织已经发生转变;开裂处硬度约为HV0.5190,远低于焊管基体硬度(约HV 500)。由于焊管开裂处紧靠支架焊缝,很容易受到焊接输入热量的影响,进而导致附近材料组织转变,材料强度降低。

图6 零件金相组织Fig.6 Microstructure of the part

3 分析与讨论

车门防撞杆侧面壁障碰撞时发生开裂,通过对同批次焊管进行三点弯曲试验可知,焊管机械性能满足技术要求。失效焊管材料化学成分满足要求,硬度正常,这说明防撞杆的开裂失效与焊管材料性能无关。断口分析显示,防撞杆受到碰撞变形、开裂方向与其受力方向相一致;在防撞杆开口最大区域即裂纹源附近可见明显的缩颈现象;裂纹源微观上呈韧窝形貌,这说明焊管属于受到撞击发生韧性过载开裂。金相分析显示,焊管基材为回火马氏体,组织无异常,但开裂部位材料组织为变形的铁素体+珠光体,与基材明显不同。硬度测试显示,开裂区域硬度约HV 190,基材材料硬度约HV 500,开裂区域材料强度明显弱于基体。通过以上分析表明,焊管是由于局部强度遭到弱化,导致碰撞时发生开裂。

观察焊缝开裂位置可以发现,开裂部位紧靠支架焊缝,支架焊接过程中势必会受到输入热的影响。而焊管为高强度管材,其热处理为淬火+低温回火,材料为非稳态组织[12],在受到热量的影响时,很容易发生材料转变、回复,进而强度降低。

此外,焊管与支架通过2条焊缝连接(图7a)。单条焊缝长度为 28 mm,焊管为ϕ28 mm,这说明焊管周向约1/3区域都会受到焊接热的影响,材料遭到弱化,而焊管碰撞时受力方向与焊缝呈180°,碰撞时焊管发生弯曲变形,焊缝区域为薄弱点,自然成为裂纹源,率先发生开裂。

图7 防撞杆与支架焊缝示意图Fig.7 Diagrammatic sketch of weld seam between bumper bar and support

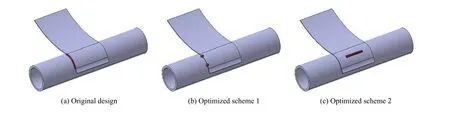

因此,为了减轻焊缝输入热对防撞杆材料性能的影响,需要对焊缝布置进行优化或更改连接方式。优化方案有2种,如图7b、图7c所示。此两种方案均可减轻焊接输入热的影响,但基于可操控性以及便捷的角度考虑,优化方案二更贴近实际生产上需求。目前,通过更改焊缝布置,该结构防撞杆已经通过侧面壁障碰撞试验,并顺利实现量产。

4 结论与建议

1)防撞杆材料为高强度焊管,经过淬火+低温回火后组织敏感性较高;同时,防撞杆受到焊接热的影响,导致焊缝附近区域焊管材料遭到弱化,成为薄弱点,在受到侧面撞击、变形时发生韧性过载开裂。

2)通过优化焊管与支架的焊缝布置,周向焊接更改为纵向焊接,减轻焊接热的影响,零件已经顺利通过试验。