TiAl低压涡轮叶片室温振动疲劳行为研究

2021-12-04都亚仙滕跃飞孙智君黎胜权

都亚仙, 滕跃飞, 孙智君, 曹 玮, 黎胜权

(中国航发上海商用航空发动机制造有限责任公司,上海 201306)

0 引言

TiAl合金比强度高且具有优异的抗蠕变性能和抗高温氧化能力,使其成为在600~900 ℃最有潜力的结构材料之一[1]。通过提高涡轮前服役温度是有效提高发动机性能的手段,使用TiAl代替高温合金制造高温转动或者往复件,能够满足日益增长的对燃油效率提高的需求[2]。自−2006年GE公司宣布GEnx发动机关键结构件 第6、7级低压涡轮叶片将采用4822合金制造[3],γ-TiAl合金作为关键结构件进入工程应用阶段。目前,世界上的主要航空发动机公司如 GE、RR和P&W都致力于TiAl合金的工程化应用开发,并主要集中在低压涡轮的最后一级或两级的工作叶片开发[4]。2011年,我国973计划启动了轻质高温TiAl金属间化合物主题的项目。对γ-TiAl 合金涡轮叶片的制造而言,国内外均采用失蜡铸造,其工艺十分复杂,包括4个部分:母合金制备、模壳制备、铸造和质量检验控制[5]。Ti的化学性质活泼,对γ-TiAl合金的铸造而言,需采用比Ti的氧化物更稳定的氧化物制作模壳面层,才能最大限度地降低间隙元素污染和夹杂。Y2O3面层由于其较高的热力学稳定性,成为γ-TiAl合金精密铸造膜壳面层材料的最佳选择[6]。

疲劳是构件在服役时的主要失效方式,对于具有本征脆性的TiAl合金而言,其疲劳断裂有其特殊性。TiAl合金作为一种新型的叶片材料,必然由于其材料特性、工艺以及结构等方面的因素带来工程化应用的问题,而目前针对TiAl合金的研究多集中在材料性能以及制造工艺方面,在模拟考核低压涡轮叶片工程应用中实际质量的研究还未见报道。

本研究梳理一批振动疲劳考核后的TiAl低压涡轮叶片的断裂情况进行分析,总结低压涡轮TiAl叶片振动疲劳行为与特征,为TiAl叶片的设计改进及装机应用提供参考。

1 试验过程

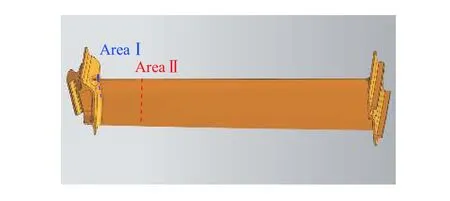

低压涡轮钛铝叶片开展振动疲劳试验,试验过程中叶片采用悬臂约束方式进行安装,叶片榫头经夹具夹紧后安装到振动台上。叶片振动频率下降1%停止试验进行裂纹检查,共23件叶片出现裂纹。试验时间20~50 h不等,其中叶片振动频率下降时间为60~180 s。叶片疲劳寿命的分散性较大,比如在同一应力水平下,最短寿命仅约2.0×105周次,最高可达3×107周次,相差2个数量级。叶片模型见图1,其中将榫槽底部标记为Ⅰ区,将叶身标记为Ⅱ区。叶片采用熔模铸造工艺,模壳材料为Y2O3、Al2O3,后经热等静压及真空热处理后交付使用。

图1 叶片结构及断裂位置模型图Fig.1 Schematic diagram of blade structure and fracture location

利用体视显微镜对断口形貌进行宏观检查。断口经超声波清洗,采用场发射扫描电子显微镜对断口宏、微观形貌进行观察分析,利用能谱分析仪对故障叶片成分进行检测。在榫头裂纹起源处取样采用金相显微镜进行基体显微组织分析,金相腐蚀剂成分为 3 mL HF+10 mL HNO3+87 mL H2O。

2 叶片室温条件振动疲劳断裂特点

23件叶片经分析均属振动疲劳裂纹,其中,21件断裂位置在榫槽底部,2件断裂位置在叶身,分别位于图1中的Ⅰ、Ⅱ区。断裂于榫槽底部的裂纹平行于榫头顶部,沿槽底扩展并延伸至榫头侧面,频率下降1%时,裂纹长度为12~22 mm;叶身断裂叶片在试验过程中完全断裂,2件断裂位置距离叶根处分别约为7、20 mm,断面与应力方向垂直。

2.1 榫槽断口分析

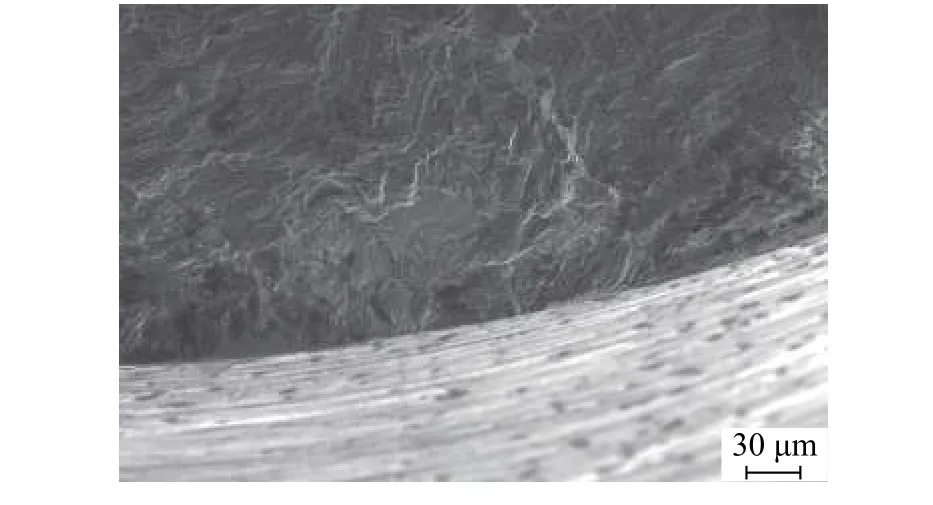

打开榫槽底部断口进行观察,典型宏观形貌见图2。叶片疲劳断口部分宏观形貌相似,断面整体较为平整,断口无明显宏观塑性变形,表现出脆性断裂的特征。疲劳断口部分比人为打开断口部分稍微偏暗。

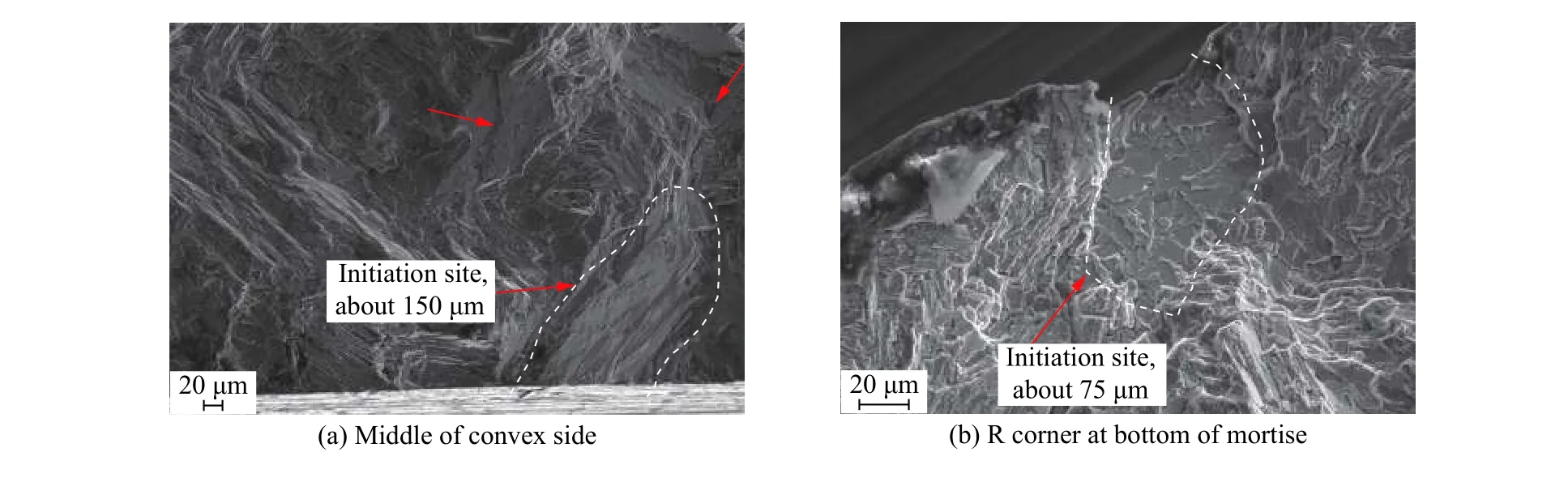

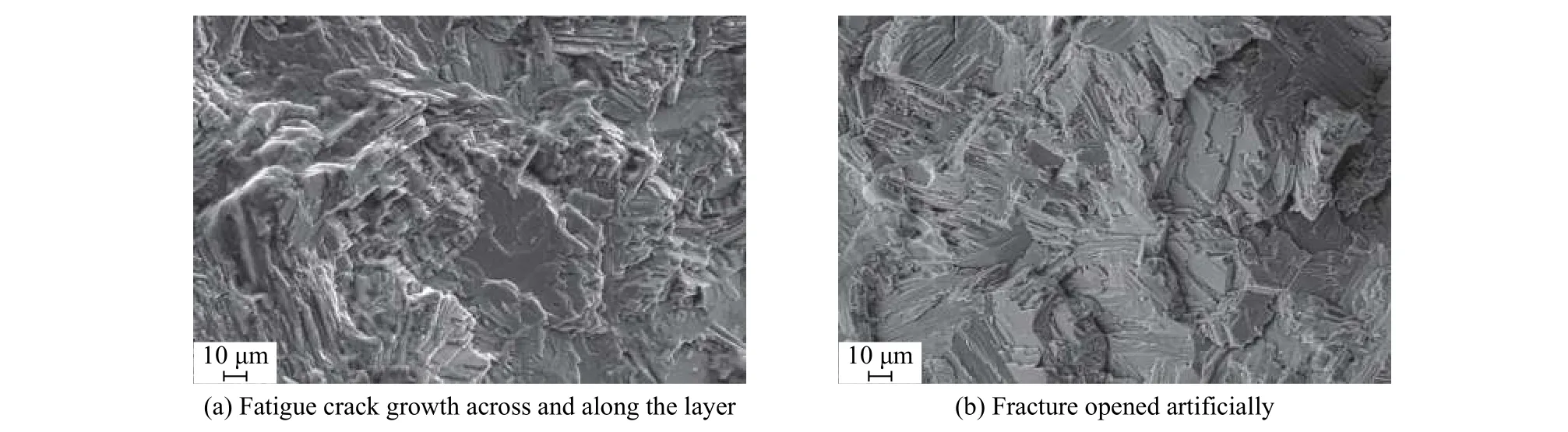

根据断口上疲劳区域颜色及棱线扩展情况可知,裂纹起源位置分别有叶盆侧排气边榫槽底部R角(11件)、叶盆侧进气边榫槽底部R角(7件)、叶背侧排气边榫槽底部R角(1件)、榫槽底部叶背侧中部(2件),分别如图2所示的位置1~4。从断口起源来看,裂纹均为线源起始,源区未见冶金缺陷,多数叶片源区小裂纹以穿片层的方式扩展(图3),其寿命普遍达到106以上。如果在源区的截面出现软取向的大晶粒,裂纹在沿层片界面形核,并在粗大片层组织中沿层片扩展,由于裂纹在单一晶粒内裂纹扩展速率较快,使得小裂纹尺寸迅速扩展至临界裂纹尺寸(图4),源区粗大的片层组织分别约为75、150 μm。当粗大片层组织出现在局部高应力位置如叶片叶背侧榫槽中部时,裂纹倾向于在叶片榫槽叶背侧起源(图4a)。由于叶背侧榫槽中部位置应力水平较R位置小,其寿命仍接近107,但在榫槽底部R角高应力位置时,疲劳寿命仅有105(图4b)。此外,部分叶片源区附近存在多个沿片层断裂特点,使得局部出现沿片层断裂的相对聚集区(图4a)。因此,沿片层大晶粒的尺寸、数量和分布位置对疲劳寿命有重要影响,并且主要体现在对疲劳裂纹萌生寿命的影响。裂纹起源后沿榫槽底部向叶背/叶盆及进排气边扩展,裂纹源区、疲劳扩展区、人为打开断口区均可见裂纹穿层断裂、沿层间断裂的光滑刻面,以及穿层片和沿层片交替的台阶式扩展断面(图5)。

图3 叶片断口穿片层起源Fig.3 Fatigue crack initiation across layer

图4 沿表面粗大片层组织起源Fig.4 Fatigue crack initiation from coarse lamellar structure

图5 典型断口特征Fig.5 Typical cleavage fracture

2.2 叶身断口分析

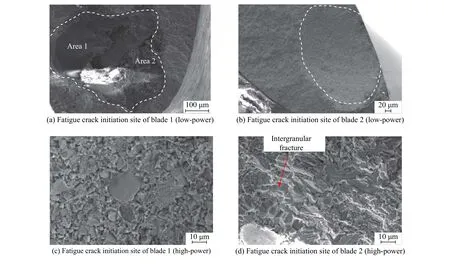

2件叶身断裂叶片断口源区形貌见图6,可见叶片断裂起源于排气边近表面的缺陷处,缺陷尺寸约为375、472 μm。缺陷内部结构致密时,断口整个呈现光滑的断面,缺陷结构不致密时,微观断口呈现沿晶及光滑刻面混合断裂特征,部分光滑刻面较大,部分光滑刻面小,沿晶颗粒相对较小,呈现粉末颗粒特征(图6c)。源区附近的断口呈现等轴沿晶及光滑刻面特征,可见河流花样,为小台阶特征(图6d),与正常扩展区穿片层大台阶或沿片层的小台阶特征有所区别。

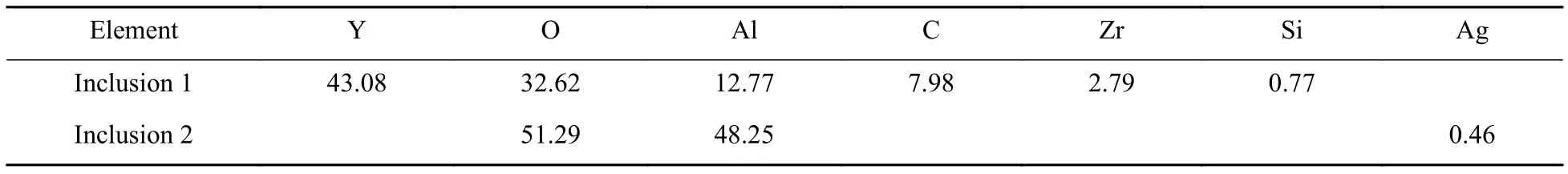

对叶身断裂起源夹渣区域(图6a中的1、2区)进行能谱分析,结果见表1。可知夹渣主要有2种成分,即Al、O及 O、Y,故夹渣主要为氧化钇及氧化铝。综上,叶身断裂的叶片从近表面处的氧化钇及氧化铝夹渣处起源。

表1 夹渣能谱分析结果(质量分数 /%)Table 1 EDS results of inclusions (mass fraction /%)

图6 典型叶身断裂叶片断口形貌Fig.6 Fracture morphology of Blade 1

2.3 金相组织分析

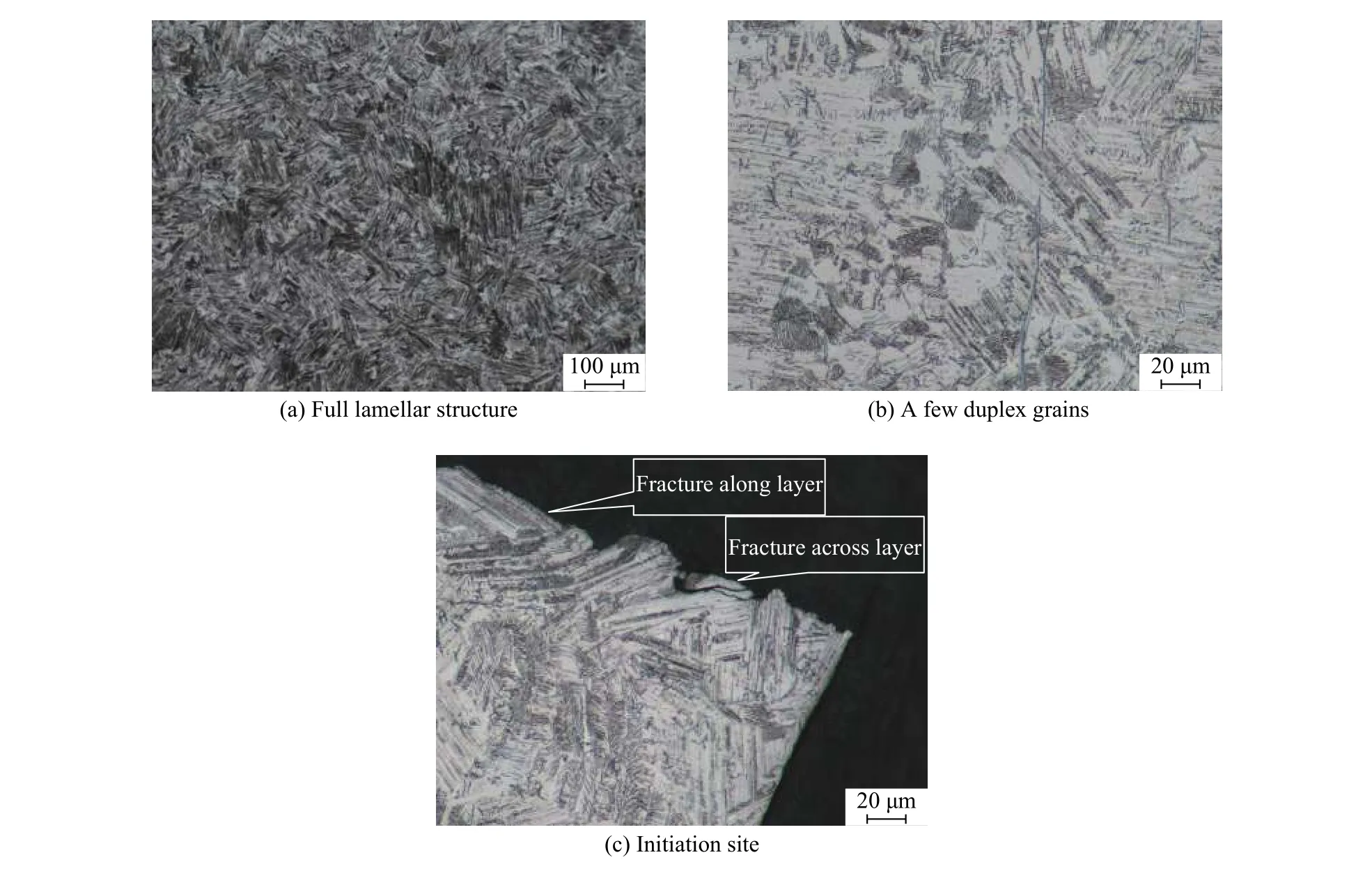

对叶片源区处断口剖面进行金相组织分析,叶片显微组织均为 γ+α2全片层显微组织,有少量等轴晶粒。从疲劳裂纹源区及源区附近剖面来看,无明显较深表面加工痕迹等缺陷,裂纹扩展时,有穿层片及沿层片扩展(图7)。

图7 叶片榫头处典型金相组织Fig.7 Typical metallographic structure at blade lenon

3 分析及讨论

通过以上对叶片室温条件下振动疲劳裂纹宏观断裂位置、断口特点、金相组织等的分析,对叶片在室温条件下的裂纹位置影响因素,裂纹的起源、扩展与组织的关系等,对23件TiAl叶片疲劳寿命分散性进行分析总结。

3.1 裂纹位置的影响因素

从叶片的受力状态看,叶片榫槽底部是叶片高应力的截面,除了2件存在铸造夹渣(≥0.375 mm叶身亚表面)的叶片由叶身缺陷处起源断裂外,其余叶片均由高的榫槽底部断裂。从榫槽具体的起源位置来看,叶盆侧榫槽底部应力相对较高,进排气端面转接R附近的榫槽底部位于应力集中位置,这说明即使TiAl叶片的疲劳寿命的有较大分散性,总体断裂起始位置依然遵从应力和强度原则,即在应力最大和强度最弱的截面断裂。

3.2 裂纹起源、扩展与组织的关系

组织中裂纹的形核和扩展决定了材料的力学性能。研究表明,对TiAl全片层组织来说,疲劳裂纹在多个软取向层片团(如层片界面与外加应力之间夹角为45°时)中沿层片界面形核[7-8],疲劳裂纹以穿层片、沿层片界面以及在单一γ层片内沿滑移面的混合方式扩展[9],且裂纹扩展方向垂直于片层取向时,扩展抗力较高。因此,当裂纹在软取向的层片团中沿层片界面形核后,当扩展路线内的晶粒片层也有类似取向时,裂纹更容易发生扩展,短裂纹迅速扩展成长裂纹,达到临界裂纹尺寸;存在相对聚集的软取向晶粒,更易聚合形成长裂纹,进一步缩短疲劳寿命。因此,本研究中一旦有裂纹在高应力位置的粗大片层组织形核,裂纹会迅速扩展至临界尺寸,疲劳寿命也仅为105。

组织缺陷也影响叶片的疲劳寿命,就本研究中叶身断裂的叶片而言,叶片断裂起源于叶身排气边近表面夹渣,能谱分析结果表明夹渣为Al2O3、Y2O3。叶片采用熔模铸造工艺,调查得知模壳面层材料为Y2O3。Y2O3模壳较难烧结,模壳表面存在粘结不牢固的面层Y2O3颗粒,而这些颗粒会在铸造的过程中混入合金液中形成夹杂,因此夹渣来源于熔模铸造模壳面层材料。夹渣不但导致局部应力集中,且使受力截面面积减少,增大截面应力水平,诱发叶片叶身早期开裂。此外,夹渣与基体界面结合不紧密,有时伴随缩孔等缺陷,缩孔在后续热等静压过程中会在原缩孔处发生再结晶形成大量的等轴γ晶粒,裂纹在等轴晶及片层团的界面处形核[10]。由于等轴晶为脆性相,裂纹在等轴晶区域快速扩展,发生沿晶断裂,对性能产生不利的影响。夹渣特别是近表面大尺寸的夹渣对叶片的疲劳寿命的损害是显著的,在同等应力水平下,与榫头处断裂的叶片相比,叶身断裂的叶片疲劳寿命成倍下降,甚至有数量级的差异。实际上,由于大推力大涵道比发动机的低压涡轮叶片较长,弦展宽,排气边很薄,截面弯度大,对冶金质量、力学性能和尺寸精度要求高,是难度最大的精密铸件之一。对于净尺寸铸造而言,最常见的缺陷包括排气边难以完好充型、夹杂、气孔和表面疏松[4]。文献[11]表明,由小Y2O3颗粒聚集而成的夹杂和由单个大Y2O3颗粒构成的夹杂对TiAl拉伸性能的影响基本一致,Y2O3夹杂的临界尺寸与晶粒尺寸接近。因此在制定相关标准时,应充分考虑关键位置的聚集Y2O3颗粒以及孤立Y2O3的允许尺寸。

3.3 疲劳寿命分散性

叶片振动疲劳试验疲劳寿命由裂纹萌生寿命和扩展寿命构成,一般金属材料裂纹萌生寿命占到总寿命的80%,而通过研究对叶片频率下降情况的统计,叶片频率下降1%,普遍用时仅有60~180 s左右,相对于整个振动试验的20~50 h而言,频率下降时间占比极低,说明TiAl叶片裂纹扩展时间极短,疲劳寿命主要来源于裂纹萌生阶段的贡献。通过断口分析并结合文献[12-13],TiAl叶片疲劳断口特点为沿片层、穿片层脆性断裂特征,无明显疲劳条带,裂纹扩展速率很快,疲劳区与瞬断区无明显区别。因此,裂纹的形核和小裂纹扩展形成过程决定了TiAl合金叶片的疲劳寿命波动程度。疲劳裂纹在叶片受力较大的位置上且取向有利于发生滑移的层片团内形核,形核阻力取决于受力较大的位置上层片团的取向。若层片团尺寸足够大,疲劳裂纹形核后在层片团内沿层片界面迅速扩展至长裂纹尺寸,合金对长裂纹扩展抗力较低易发生疲劳失效。在本研究中,当软取向的粗大片层组织并非位于名义应力最高的位置如榫头R角,而是位于榫头叶背侧中部时,裂纹反而会在榫头叶背侧中部萌生。另外,源区相对聚集的软取向片层团更易于形成长尺寸裂纹,促进裂纹的萌生。因此,对于特别粗大的层片组织,其疲劳寿命主要取决于软取向层片团出现在受力较大的位置上的几率。若层片团尺寸较小,裂纹形核后需向相邻层片团扩展以形成长裂纹,由于裂纹扩展、穿过取向不同层片团的阻力差异很大,因而TiAl合金层片组织中形成长裂纹的阻力也是随机的。以上两方面都可能是导致TiAl合金层片组织叶片疲劳寿命波动幅度较大的原因。

针对以上对叶片室温条件下振动疲劳裂纹及寿命的分析,提出以下建议:

1)大部分叶片裂于叶盆侧榫槽底部R角,主要是因为榫槽底部的应力相对叶身大,为整个叶片的薄弱位置,考虑到材料的高脆性,建议在设计时,采取尽可能大的转角R。

2)TiAl塑性和韧性较差,对缺口敏感,应减少加工损伤,避免应力集中,提高近表面的冶金质量,避免冶金缺陷。

3)细化晶粒可减少高应力位置出现粗大片层组织的几率,避免长裂纹的产生,提高叶片的疲劳寿命,同时降低叶片疲劳寿命的分散性。

4 结论

1)在夹持榫头室温振动应力试验条件下,TiAl合金低压涡轮叶片存在两种断裂位置:大多数叶片由榫槽底部高应力截面断裂,少量叶片由叶身铸造缺陷处断裂。

2)TiAl合金低压涡轮叶片室温振动疲劳寿命具有较大分散性,疲劳寿命主要取决于裂纹萌生阶段的贡献,试验应力水平下叶片粗大的片层组织的尺寸、数量和分布位置会显著影响疲劳寿命,并增加疲劳寿命的分散性。

3)TiAl合金低压涡轮叶片室温疲劳具有较高的缺陷敏感性,叶身排气边亚表面存在尺寸约0.4 mm的 Al2O3、Y2O3铸造夹渣,改变了叶片的断裂位置和起源方式,形成了亚表面铸造缺陷起源,并在源区附近出现了沿晶和光滑刻面断裂特征,沿晶特征与等轴晶粒对应。