冷弯薄壁型钢拼合箱形柱的畸变屈曲性能研究

2021-12-01李艳春周天华丁嘉豪李晨阳张兴春

李艳春,周天华,丁嘉豪,李晨阳,张兴春

(长安大学 建筑工程学院,陕西 西安 710061)

在实际工程中,冷弯薄壁型钢(CFS)构件的结构形式和受力情况日益复杂,使得单肢构件往往难以满足设计和工程使用要求,因此拼合构件在实际工程中被应用.其中,由1 根C 形和1 根U 形截面CFS构件经自攻螺钉拼合而成的CFS 箱形构件在CFS结构住宅体系中运用越来越广泛.因此,对CFS 箱形截面拼合构件受力性能进行研究具有深远的意义.

相对局部屈曲和整体失稳,畸变屈曲是一类具有特殊性的稳定问题,因为截面失稳时既包含一部分板件发生弯曲的局部屈曲特征,又包含另一部分板件绕强迫转动轴(即板件交线)的扭转屈曲变形特征.Lau 和Hancock[1]最初对卷边槽形截面构件进行受压试验研究,认为畸变屈曲没有屈曲后强度.Kwon和Hancock[2]对高强钢材卷边槽钢试验研究发现试件畸变屈曲后仍具有一定的强度储备,但是远小于局部屈曲后强度,并给出了工程中钢构件设计时避免出现畸变屈曲变形的建议.管宇等[3]研究的轻钢组合楼盖中就用到该拼合构件以提高整体楼盖边缘刚度.因此它的受力特性及变形特征也备受关注.Young 等[4]和Zhang 等[5]对由∑形截面组成的拼合箱形柱进行试验研究,并采用直接强度法[6]计算了试件的局部屈曲、畸变屈曲和整体屈曲三种屈曲模式下的极限承载力,但拼合闭口截面发生的畸变屈曲相对复杂,作者没有进行详细的描述;李元齐[7]等人对Q550高强CFS 拼合箱形截面进行轴压试验,提出了一种计算该拼合截面构件承载力的简化设计方法[8],但均未对拼合箱形截面柱畸变屈曲相关特性及其影响因素进行详细研究.拼合箱形截面构件的畸变屈曲特征是C 形截面组成构件卷边带动翼缘内扣而不发生外张现象,因为外包U 形截面组成构件对C 形截面组成构件外张有一定的约束作用,这在一定程度上减弱了畸变屈曲变形幅度,从而增强了整体构件屈曲后强度.因此,对实际工程中常用的CFS 拼合箱形截面构件的受力特性及变形特征的研究具有一定的实际意义.

由上述及查阅相关文献[9-14]发现,学者对CFS 箱形截面拼合构件畸变屈曲特性的研究甚少,并且对于该拼合截面的临界屈曲荷载及极限承载力,目前仍没有准确的计算方法.鉴于此,本文对9 根C 形柱、9 根U 形柱和21 根由C 形、U 形拼合而成的箱形截面柱进行轴压试验研究,详细研究其畸变屈曲变形特征及受力特性.首先,本文设计四种截面尺寸、四种螺钉间距以研究截面几何尺寸、螺钉间距分别对CFS 拼合箱形轴压柱畸变屈曲变形特征、屈曲临界荷载和极限承载力的影响规律.其次,为进一步研究该拼合截面柱畸变屈曲特性,进行了一系列数值模拟分析,然后根据试验和有限元分析CFS 拼合箱形柱畸变屈曲的变形特征及受力性能,为实际工程设计提供参考.最后,提出拼合箱形截面柱屈曲临界荷载[15]的计算方法,并将计算结果用于直接强度法[6]以得到拼合箱形柱的畸变屈曲极限承载力,解决了目前无准确计算拼合截面试件屈曲临界荷载公式的问题.

1 试验概况

1.1 试件设计

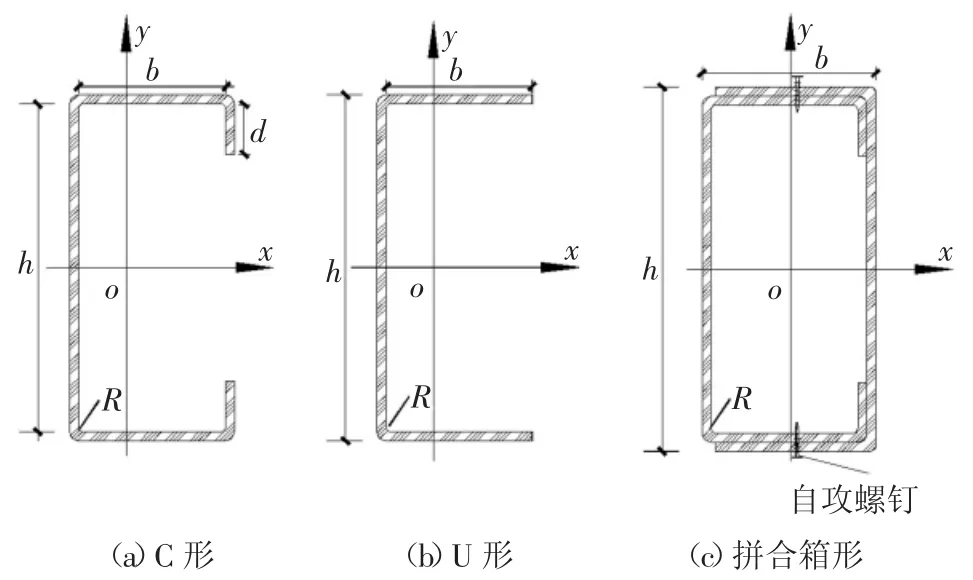

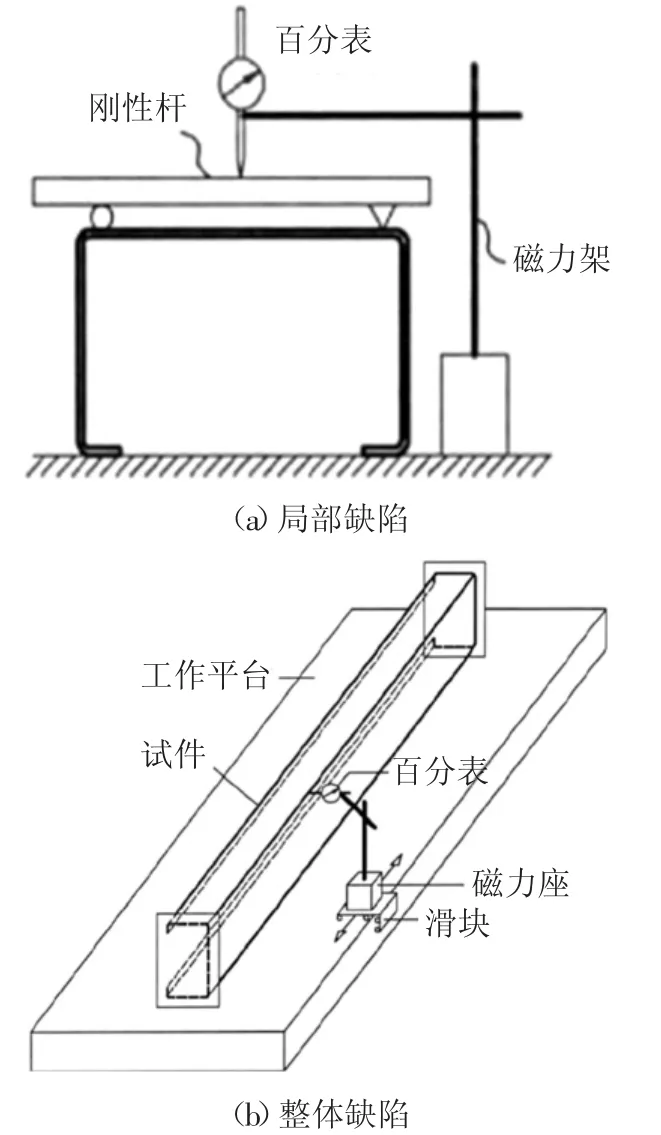

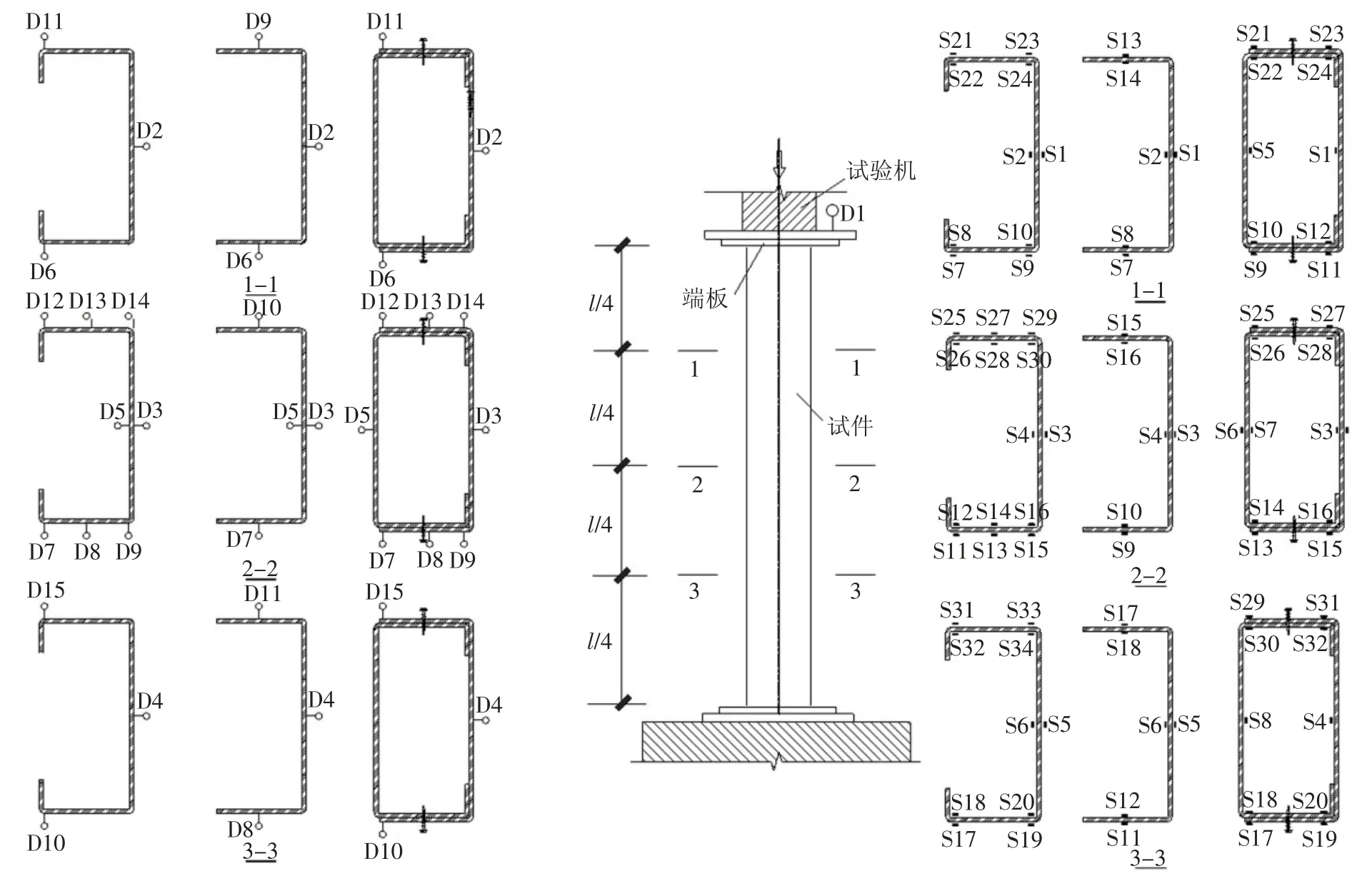

CFS 拼合箱形截面柱由C 形和U 形截面通过自攻螺钉ST4.8 连接拼合而成,设计三种截面形式如图1 所示.按C 形截面腹板高度分为140 mm、160 mm、180 mm 三个系列,试件编号规则见图2.C 形截面尺寸分别为:140 系列140 mm×40 mm×15 mm×1.5 mm;160 系列160 mm×130 mm×12 mm×2.5 mm;180系列180 mm×140 mm×12 mm×2.5 mm,外包U 形截面几何尺寸均以C 形截面尺寸匹配.140 系列、160系列和180 系列试件的长度分别为450 mm、1 500 mm 和1 500 mm.另外,试件的局部和整体初始缺陷的测量工具如图3 所示,其中拼合构件的初始缺陷是由单根构件拼合后测量的.

图1 试件截面组成及尺寸Fig.1 Composition and dimension of test specimens

图2 试件命名规则Fig.2 Labeling rule of specimens

图3 初始缺陷测量仪器Fig.3 Measuring instruments for initial imperfection

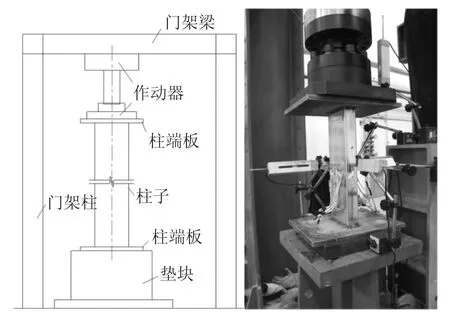

螺钉间距以试件半波长为依据而设计且沿翼缘中间纵向排列.立柱上下端部各设置280 mm×360 mm×16 mm 端板,通过角焊缝与冷弯薄壁型钢拼合截面立柱相连接,如图4 所示.

图4 试验加载装置Fig.4 Test setup

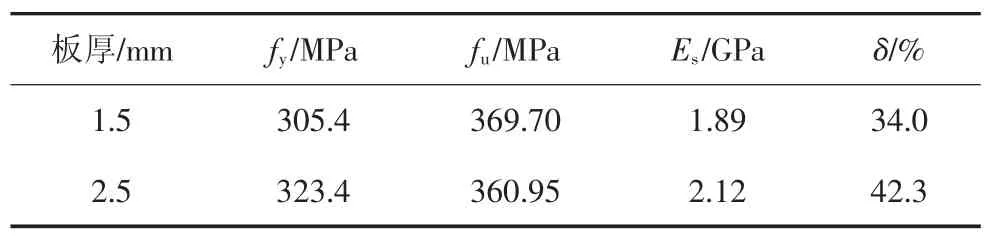

1.2 试件材性

冷弯薄壁型钢各构件依据《金属材料拉伸试验》(GB/T228.1—2010)[16]中的规定确定钢材主要性能指标,如表1 所示.

表1 钢材力学性能Tab.1 Mechanical properties of steel

1.3 试验装置

采用电液伺服程控结构试验机系统和反力门架施加竖向荷载,通过DH3816 静态应变测试系统采集应变和位移数据.试件的边界条件为两端固结,试验装置示意图及实物图,如图4 所示.

1.4 测点布置

在柱中和上下1/4 截面处布置应变片和位移计,截面内外均粘贴应变片,以便测出试件的屈曲临界荷载.此外,在上端板架设一支位移计(D1)测量竖向位移,应变片、位移计布置如图5 所示

图5 试件的应变片和位移计布置Fig.5 Arrangement of strain gauges and displacement meters

2 试验过程及现象

2.1 试验现象及破坏特征

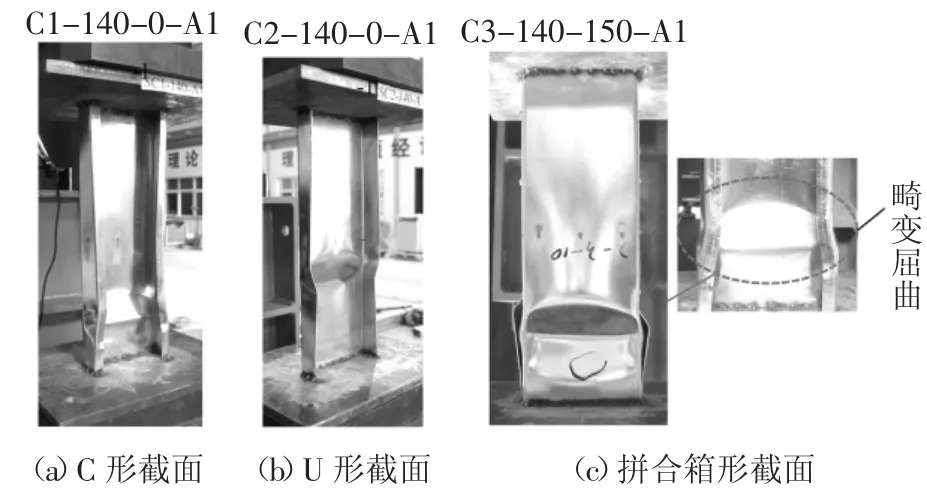

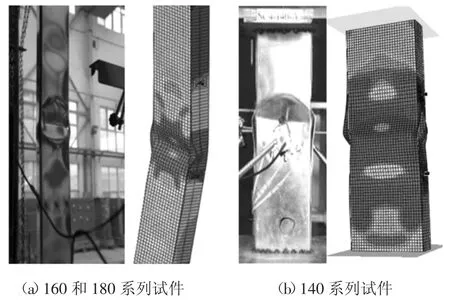

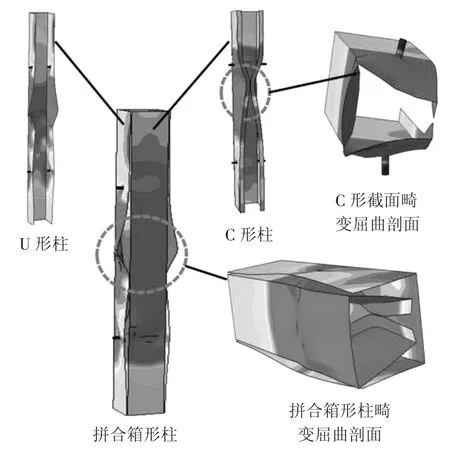

1)140 系列试件,加载初期,试件的腹板和翼缘沿长度方向上均出现波浪状鼓曲波,随后C 形截面试件翼缘-卷边棱线弯曲变形,即畸变屈曲,见图6.拼合箱形试件中C 形截面翼缘及卷边的变形被U形截面遮盖,故试验过程中不易判断拼合箱形截面是否发生畸变屈曲,但试验后把箱形截面的U 形拆去,可观察C 形截面出现畸变屈曲,见图6(c).

图6 140 系列试件破坏现象Fig.6 The failure phenomenon of 140 series specimens

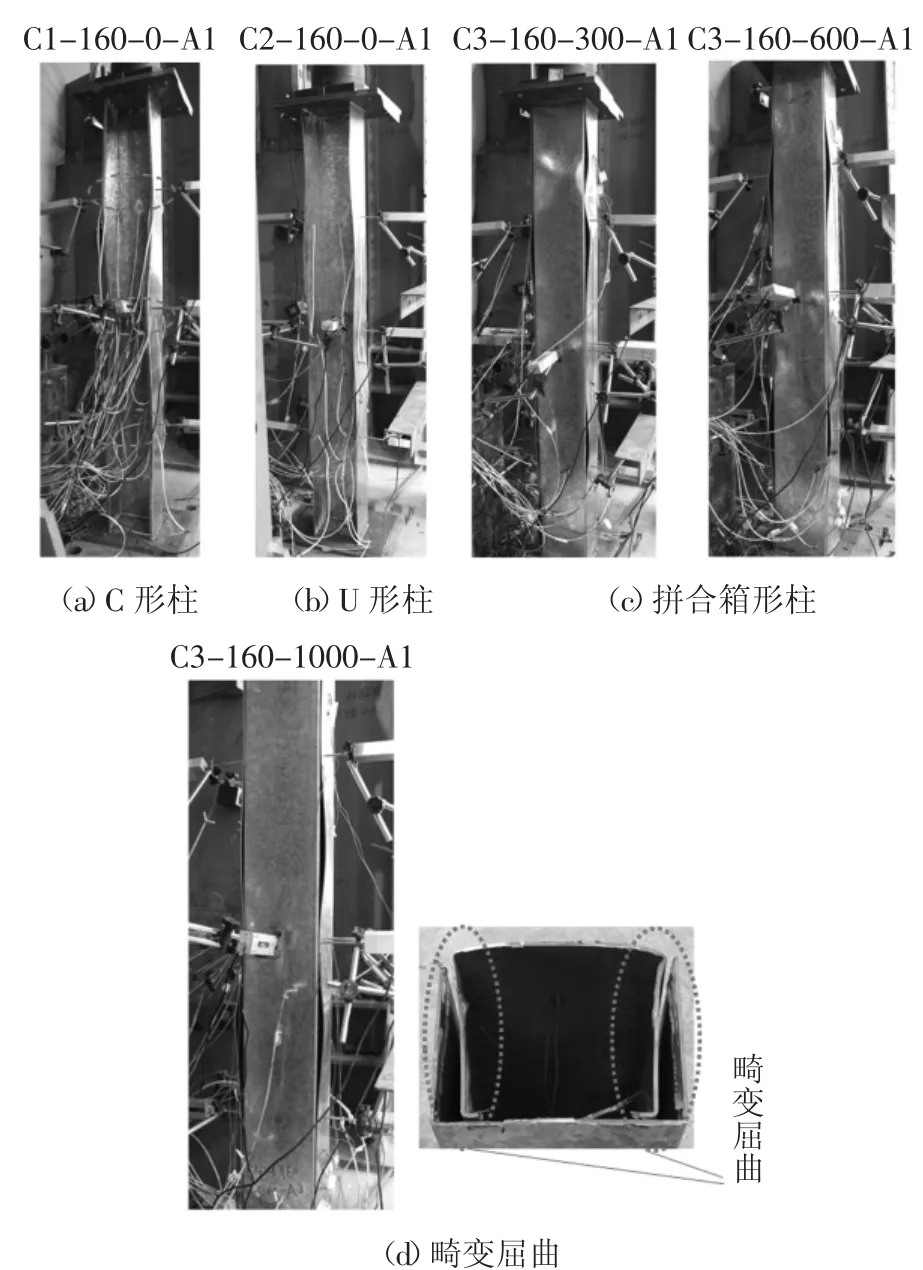

2)160 系列试件,141 kN 左右时C1-160-0-A1中部左右翼缘外张,而C1-160-0-A2 和C1-160-0-A3 试件左右翼缘内扣;距上端300 mm 处左右翼缘内扣,而C1-160-0-A2 和C1-160-0-A3 试件左右翼缘外张,如图7(a)所示.61 kN 左右时,C2-160-0-A1~A3 试件中部距上端板310 mm 处左右翼缘外张,随着荷载增加,自上而下均出现3 个半波,如图7(b)所示.随着荷载增加,C3-160-300-A1~A3 试件中U 形构件翼缘自上而下均出现3 个半波且现象明显,如图7(c),而试件破坏后的剖面图中可以观察到C 形构件发生畸变屈曲,如图7(d)所示.100 kN 左右时,C3-160-600-A1~A2 试件中U 形构件翼缘分别在距上端450 mm 和500 mm 处外张,而C3-160-600-A3 在距下端380 mm 处外张,随着荷载增加,3个试件U 翼缘均在螺钉间距之间出现外张,如图7(c)所示.70 kN 左右时,C3-160-1000-A1~A2 试件中U 形构件翼缘分别在距上端200 mm 处外张,而C3-160-1000-A3 在距下端50 mm 处外张,随着荷载增加,3 个试件U 翼缘均在螺钉间距之间出现外张,达到峰值后,C 和U 形构件的腹板中部均有外凸现象,而试件破坏后的剖面图中可以观察到C 形构件发生畸变屈曲如图7(d)所示.每组3 个试件之间出现破坏位置不同的原因主要是初始缺陷造成的.

图7 160 系列试件破坏现象Fig.7 The failure phenomenon of 160 series specimens

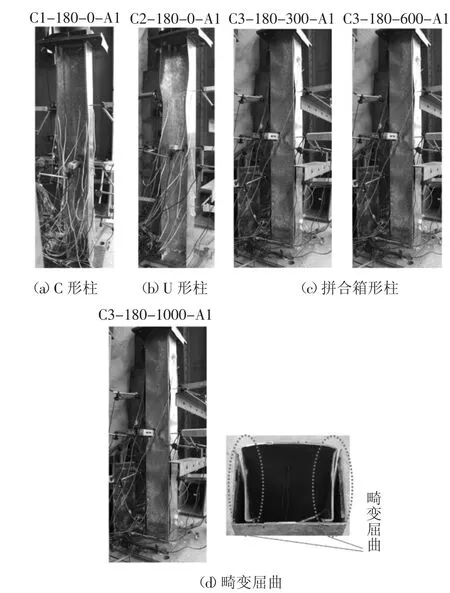

3)对于180 系列试件,单肢C 形柱和拼合箱形柱均发生畸变屈曲,具体的试验现象与160 系列试件类似,仅屈曲临界荷载及破坏位置不尽相同,具体试验现象见图8.

图8 180 系列试件破坏现象Fig.8 The failure phenomenon of 180 series specimens

2.2 试验承载力

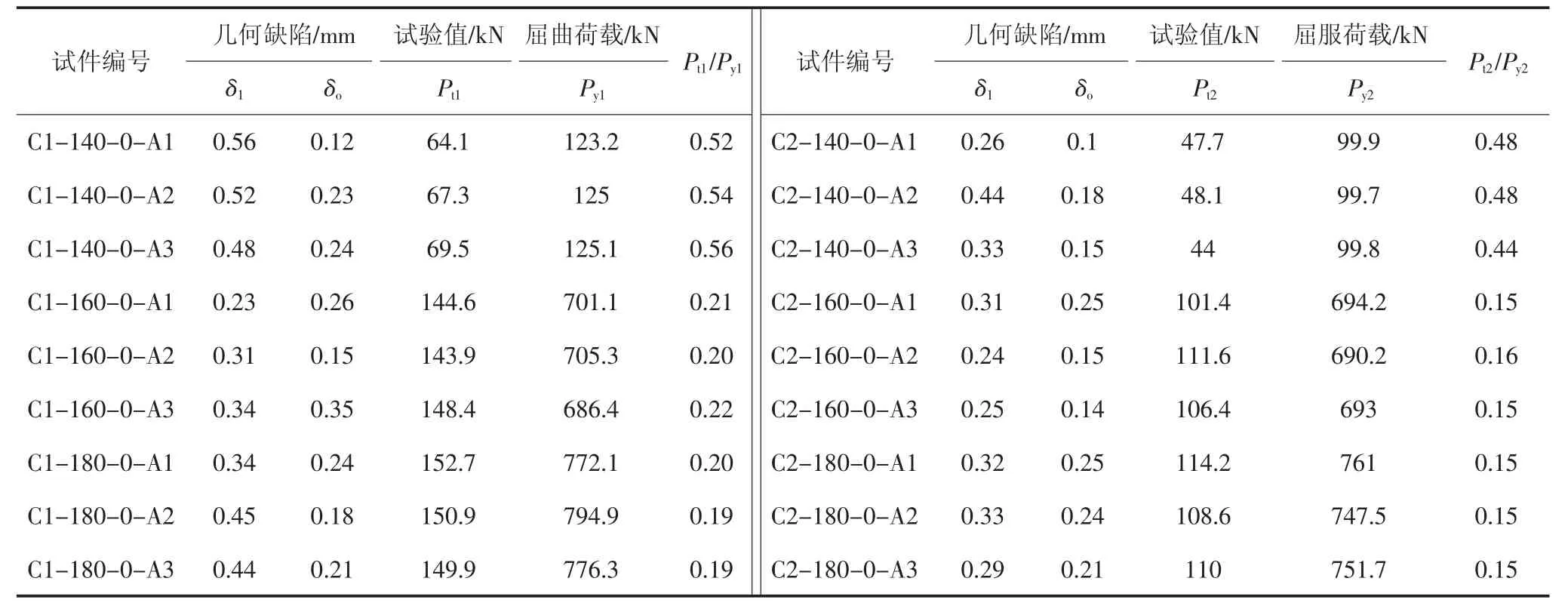

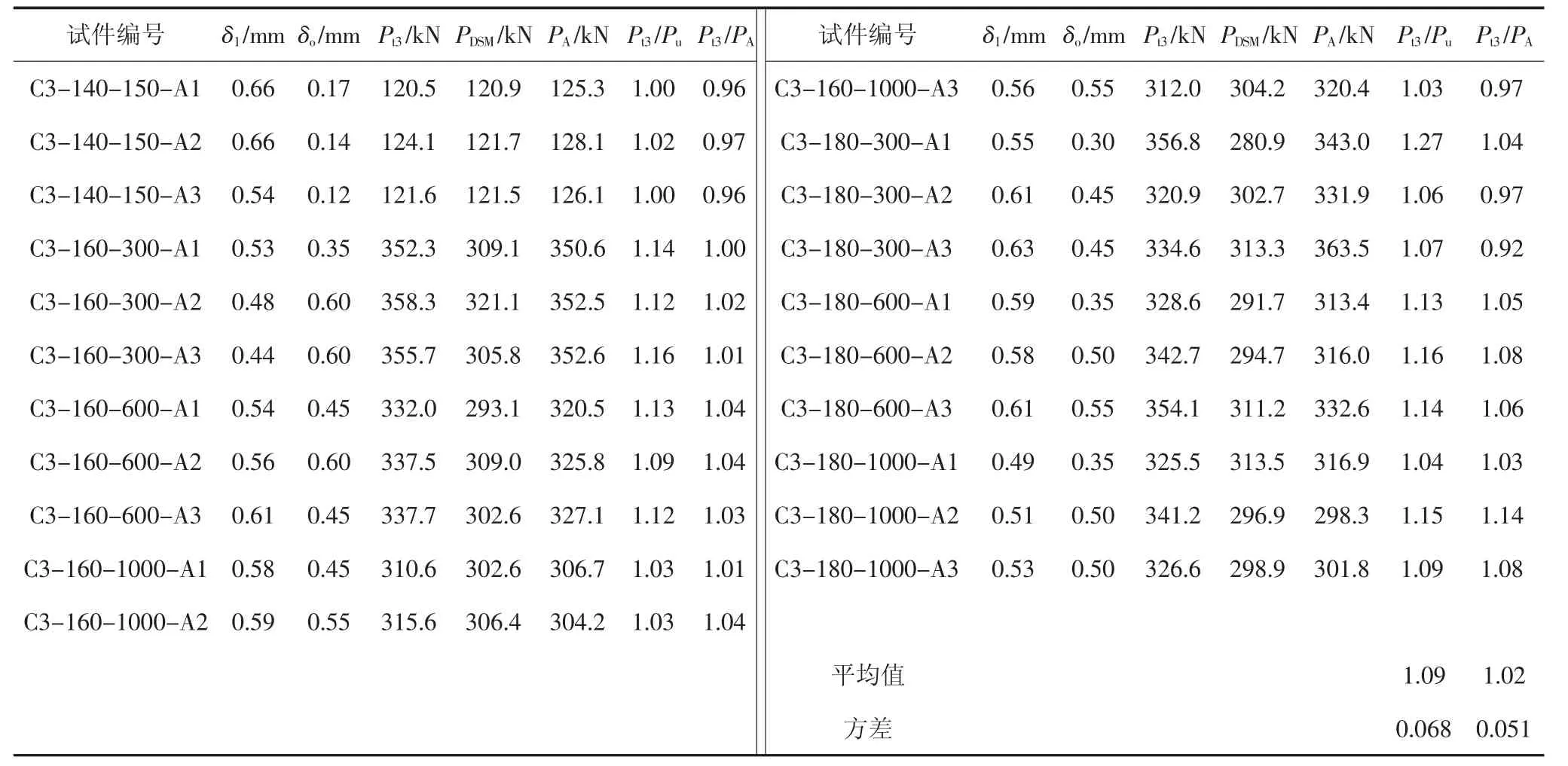

各试件的承载力试验值及试件初始缺陷如表2和表3 所示.其中Pt1、Pt2和Pt3分别为C 形截面、U形截面和箱形截面试件的承载力试验值;Py1和Py2分别为C 形截面和U 形截面的屈曲荷载.由表2 和表3 可知:

表2 C 形和U 形单肢截面柱承载力试验值Tab.2 Bearing capacity of test results of C and U section columns

表3 CFS 拼合箱形柱承载力试验值和有限元值Tab.3 Bearing capacity of the test results and the finite element results for CFS built-up box columns

1)无论是单肢试件还是拼合截面试件Pt/Py总小于1,说明试件破坏时不能达到强度破坏的极限状态,主要是因为失稳变形的二阶效应对承载力的削弱作用.140 系列单肢C 形截面柱发生局部-畸变屈曲模式,说明该屈曲模式对单肢截面柱的承载力更加不利.单肢U 形截面柱均发生局部屈曲且随着腹板高度增加,极限承载力增大.

2)140 系列拼合柱仍发生LD 模式屈曲,而160系列和180 系列发生D 屈曲,众所周知,畸变屈曲仅发生于C 形截面,U 形截面发生局部屈曲,而拼合截面的畸变屈曲可由其剖面观察出,如图7 和8 所示.

3)由表3 可知,拼合箱形柱极限承载力总大于两单肢极限承载力之和,说明拼合柱较好地体现了“1+1>2”的拼合效应.由表中试验力Pt3可知,随着螺钉间距增大,试件试验力呈下降趋势,畸变屈曲现象更明显且半波个数逐渐增多,由此说明螺钉间距增大,拼合效应减弱.

3 有限元分析

3.1 有限元模型建立

采用ABAQUS[17]有限元软件对CFS 试件进行建模分析.CFS 钢构件均采用S4R 壳单元,ST4.8 自攻螺钉采用C3D8 实体单元,柱两端端板采用解析刚体.钢材划分网格为5 mm×5 mm,自攻螺钉网格为1 mm×1 mm,有限元模型见图9.

试件的轴向位移由位于模型两端的参考点控制(见图9 中RF1 和RF2),参考点RF2 在Uz方向的平动自由度为位移加载控制点.在柱下端约束参考点RF2 处的6 个自由度(3 个平动自由度和3 个转动自由度)和约束柱上端参考点RF1 处的除Uz外的5 个自由度,以模拟柱两端固结的边界条件.

由于在试验过程中未观察到螺钉发生脱落和破坏的现象,因此有限元模型中自攻螺钉和拼合柱之间、试件端部与端板之间均采用Tie 连接.拼合翼缘之间建立面与面接触.此外,为同时施加板件不平整度和试件初弯曲的初始缺陷,可根据Zhang 等[18]的建议,在特征值分析时选择性地将试件板厚分别取为较小值t=0.1 mm 和较大值t=10 mm,以便获得所需的局部屈曲模式和整体失稳模式.随后对两个特征值分析文件进行拼合便可同时施加板件不平整度和试件初弯曲.

3.2 有限元模型验证

各试件有限元分析的承载力和破坏模式与试验结果对比见表3.有限元分析得到的试件破坏特征与试验结果吻合较好.Pa和Pt分别是有限元和试验承载力,Pt/Pa的均值和方差分别为1.02 和0.051,且两者的极限承载力也非常接近.图10 给出了部分试件有限元模型破坏模式与试验结果的对比,可看出有限元模拟的试件破坏模式和破坏位置与试验试件结果一致,说明本文有限元模型的准确性较好.

图10 试件破坏模式对比Fig.10 Comparison of the failure mode of specimens

4 螺钉间距的影响规律

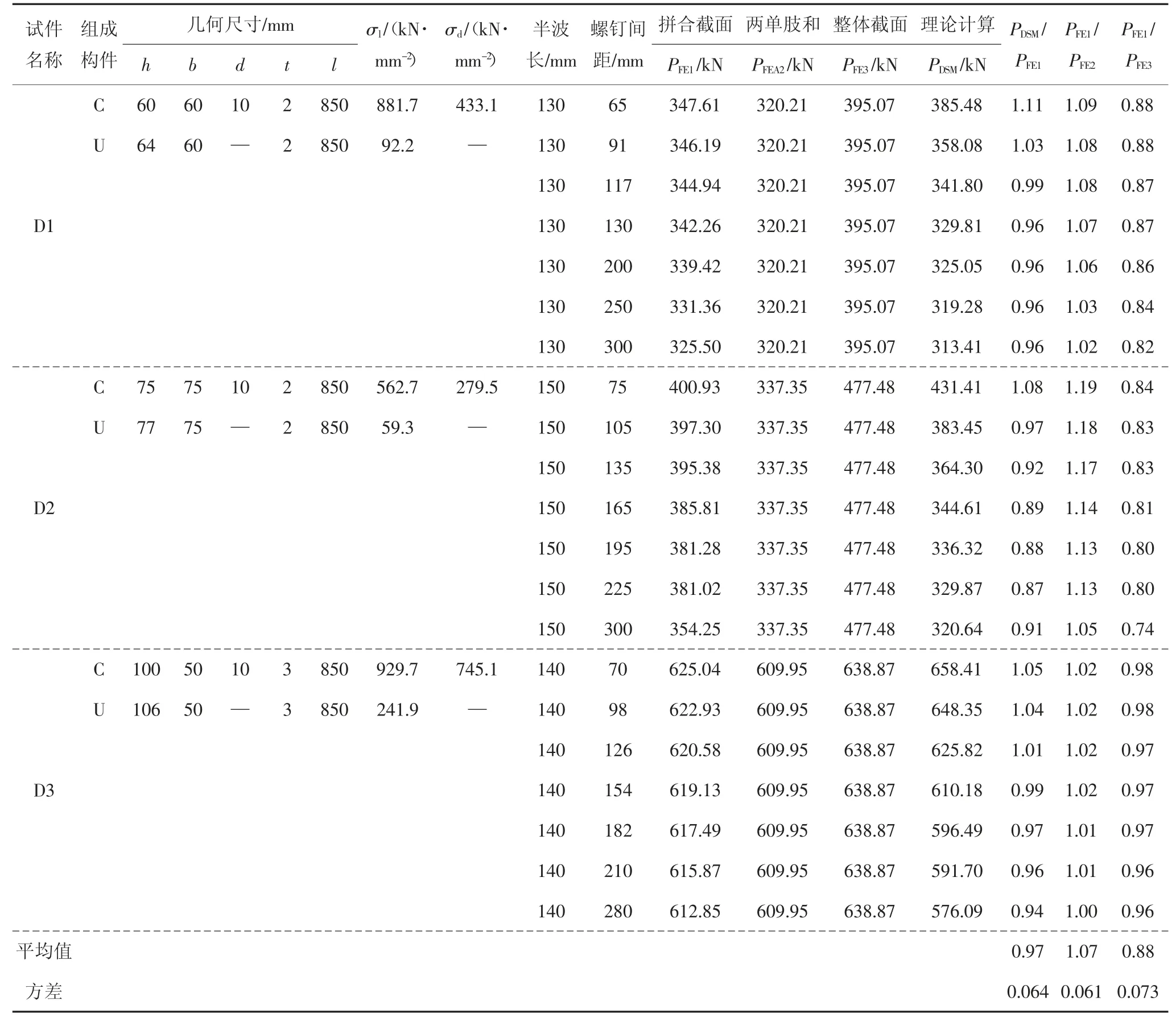

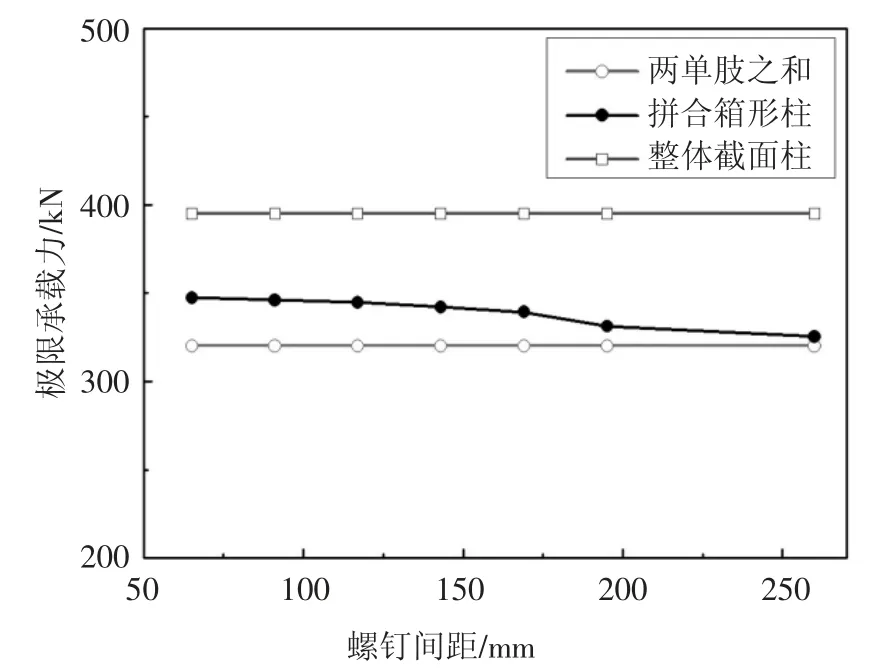

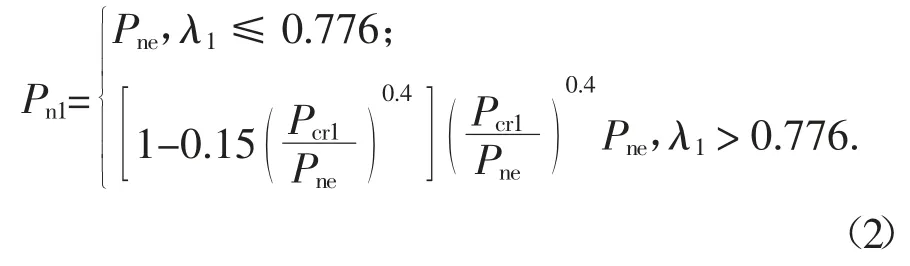

本文为研究螺钉间距对CFS 拼合箱形柱畸变屈曲特性及承载力性能的影响规律,共设计3 组畸变屈曲试件,试件几何尺寸见表4(D1 中的D 为畸变屈曲,1 为试件编号;σl是局部屈曲临界应力;σd是畸变屈曲临界应力).本文螺钉间距以C 形截面畸变屈曲临界应力对应的半波长(λc)为依据,取值分别为:0.5λc、0.7λc、0.9λc、1.1λc、1.3λc、1.5λc、2.0λc,以研究螺钉间距对畸变屈曲半波长的影响规律.其中λc是C 形截面畸变屈曲半波长,λc由CUFSM[15]得到.此外,为判断畸变屈曲模式下CFS 拼合箱形柱(如图11(b))的拼合效应,本文提出两种极限状态的假设模型:①C 形和U 形截面两单肢的极限强度之和作为下限值(如图11(a));②拼合翼缘之间看作2t厚的整体截面柱的极限承载力作为上限值(如图11(c)).

表4 畸变屈曲试件承载力理论值与有限元值的比较Tab.4 Comparison of theoretical calculation results and finite element results of bearing capacity for distortional buckling specimens

图11 有限元简化模型Fig.11 The finite element simplified model

有限元分析结果见表4、图12 和图13,可得出以下结论:

1)由表4 可知,随着螺钉间距增大,拼合箱形截面的极限承载力PFE1逐渐变小,但仍大于C 形和U形两单肢截面立柱的极限承载力之和PFE2,且小于整体截面柱承载力PFE3.同时,PFE1/PFE2、PFE1/PFE3的平均值分别是1.07、0.88,方差分别为0.061、0.073.由以上可知,螺钉拼合柱的极限承载力介于两单肢之和与整体截面的极限承载力之间,说明螺钉约束作用对拼合箱形截面柱的受力性能具有一定的影响,但螺钉间距的变化对箱形截面拼合柱承载力影响并不是很大.

2)以D1 试件为例,从图12 可以看出,随着螺钉间距增大,螺钉间距小于0.9λc时,箱形截面试件的最大承载力大于C 形和U 形截面试件最大承载力之和,即1+1>2 的拼合效应;螺钉间距大于0.9λc时,箱形截面试件的最大承载力逐渐接近C 形和U 形截面试件最大承载力之和,即1+1≈2,说明螺钉间距较大时对拼合截面柱的极限承载力影响很小且紧固作用很小.同理,观察表4 可知,D2 和D3 试件与D1 试件有同样的结论.因此,本文为拼合箱形截面的螺钉间距取值提供了参考依据,以减小螺钉间距对拼合箱形截面承载力的影响.

图12 螺钉间距对试件极限承载力的影响Fig.12 The influence of screw spacing on the ultimate strength of specimens

3)由图13 可知,以D1 试件为例,CFS 拼合箱形截面柱的C 形截面柱卷边带动翼缘仅有内缩现象,即畸变屈曲.说明在螺钉约束的作用下,U 形截面柱较好地控制了C 形截面柱卷边外张口畸变的发展.

图13 畸变屈曲示意图Fig.13 Diagram of the distortional buckling

5 设计方法建议

由于目前没有明确的公式用于计算CFS 拼合箱形柱的极限承载力,因此本文提出一种承载力计算方法,即用CUFSM 软件计算得到C 形和U 形两单肢构件的屈曲临界荷载,再用直接强度法计算两单肢截面柱的极限承载力,运用承载力叠加法得到拼合箱形截面柱的畸变屈曲极限承载力.其中计算屈曲临界荷载时,C 形截面柱的有效长度取螺钉间距(e)与半波长λc的最小值,即L=min(λcrd,e);U 形截面有效长度为试件实际长度.

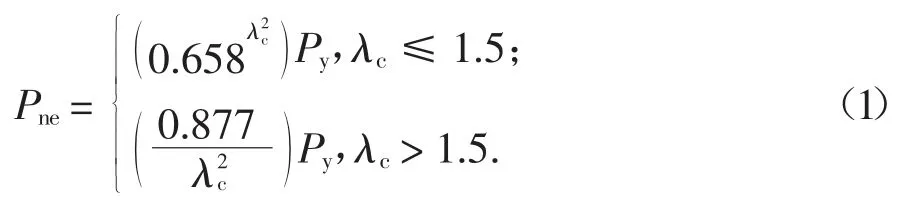

5.1 直接强度法

美国AISI 规范中直接强度法(DSM)规定:轴压构件的极限承载力Pn=min(Pne,Pnl,Pnd),其中Pne、Pnl、Pnd分别为整体屈曲荷载、局部屈曲荷载和畸变屈曲荷载.三种屈曲模式轴向荷载按下式计算.

1)整体屈曲:

2)局部屈曲:

3)畸变屈曲:

式 中:Py=Agfy,λ1=,Pcrl=Agfcrl,λd=,Pcrd=Agfcrd,λc=;Pcre为弯曲屈曲荷载;Pcrl为局部屈曲荷载;Pcrd为畸变屈曲荷载;fy为屈曲强度;fcrl为局部屈曲临界应力;fcrd为畸变屈曲临界应力;Ag为构件截面的毛截面面积.

5.2 本文计算方法的验证

将本文方法计算结果分别与试验和有限元结果进行对比,结果如表3 和表4、图14 所示,可得以下几点:

1)观察表3 和表4 可知,试验结果(Pt3)和理论计算结果(PDSM)比值Pt3/PDSM的平均值和方差分别为1.09 和0.068,有限元结果(PFE)和理论计算结果(PDSM)比值PFE/PDSM的平均值和方差分别为0.97 和0.064.对比结果表明用直接强度法计算CFS 箱形截面拼合柱畸变屈曲承载力稍偏保守,但方法可行.

2)由图14 可知,对于CFS 箱形截面拼合柱畸变屈曲的正则化长细比0.5 <λ <3.0 时,本文计算方法总体偏于保守,但与有限元结果相差不大,说明本文计算方法用于预测CFS 箱形截面拼合柱的畸变屈曲承载力是可行的.

图14 CFS 拼合箱形柱的DSM 结果与有限元结果比较Fig.14 Comparison of DSM results with the finite element results of CFS built-up box section columns

6 结论

基于冷弯薄壁型钢拼合箱形截面轴压柱试验研究、数值模拟分析和计算理论对比分析,得出以下几点重要结论:

1)当畸变屈曲临界荷载Pcrd和局部屈曲临界荷载Pcrl满足Pcrd<Pcrl且Pud<Pcrl时,试件发生畸变屈曲.

2)CFS 拼合箱形截面的畸变屈曲均发生于其组成构件C 形截面,且C 形截面翼缘和卷边一起发生内扣而无外张,此现象说明其组成构件U 形截面能够对组成构件C 形截面的外张起到约束作用,从而提高了CFS 拼合箱形截面构件的屈曲后强度.

3)螺钉间距小于0.9λc时,拼合柱的极限承载力大于C 形和U 形截面柱极限承载力之和,此时畸变屈曲现象不明显;螺钉间距大于0.9λc时,拼合柱的极限承载力逐渐接近C 形和U 形截面柱极限承载力之和,畸变屈曲几乎均发生在两螺钉之间,且螺钉间距越大,畸变屈曲现象越明显且半波数越多.结果表明螺钉布置对畸变屈曲CFS 拼合箱形截面的承载力及畸变屈曲有一定的影响.

4)本文基于现行直接强度法提出了计算CFS 拼合箱形柱畸变屈曲承载力的方法,将其计算结果分别与有限元和试验结果进行对比,本文方法稍微保守,但比较安全,证明了该计算方法的可行性及可靠性.此外,进一步解决了CUFSM 软件不能计算CFS拼合箱形截面弹性临界荷载的问题,为今后拼合截面的设计应用提供了很好的借鉴.