侵彻弹体尾部联结螺钉失效的影响因素

2022-01-11王昭明刘俞平顾振中

汪 衡,王昭明,刘俞平,顾振中

(重庆红宇精密工业集团有限公司,重庆 402760)

1 引言

侵彻弹丸通常需要在后端加一端盖,以防止装填物外泄[1]。弹体在侵彻过程中,由于惯性效应和应力波传播,后盖将受到恶劣的拉伸载荷和剪切载荷作用,导致在侵彻试验过程中经常出现后盖脱落,武器的作战性能将受到很大的影响。螺钉联结是目前应用最广的一种弹体后盖联结方式,而目前国内外关于侵彻弹体尾部联结螺钉失效的研究报道很少,仅有一些关于民用产品螺钉失效的相关研究,胡勇等[2]开展了颈椎椎体螺钉失效后补救螺钉的生物力学性能研究,张吉军等[3]针对大切深外圆车刀刀片紧固螺钉断裂失效进行了分析,陈灵等[4-5]对牵引销紧固螺钉断裂原因展开了分析研究,胡春燕等[6-8]对某钢制螺钉断裂失效原因进行了分析,张先鸣[9]分析了紧固螺钉断裂原因。而侵彻弹体研制过程中缺乏后盖脱落及螺钉失效原因分析的理论及技术支撑,为此开展相关研究是很有必要的。本文首先基于侵彻弹体撞击混凝土后出现后盖脱落的试验现象对弹体整体受力和端盖受力情况进行了理论分析,分析后盖脱落和螺钉失效趋势,建立了弹体后盖螺钉联结数值模型,通过数值模拟与试验结果进行对比,确保数值模型的合理性后,研究着靶条件、螺钉强度、预紧力大小等因素对弹体后盖螺钉联结部位螺钉失效行为的影响,为后盖结构设计提供参考依据。

2 螺钉失效过程试验分析

2.1 典型弹体尾部联结螺钉结构

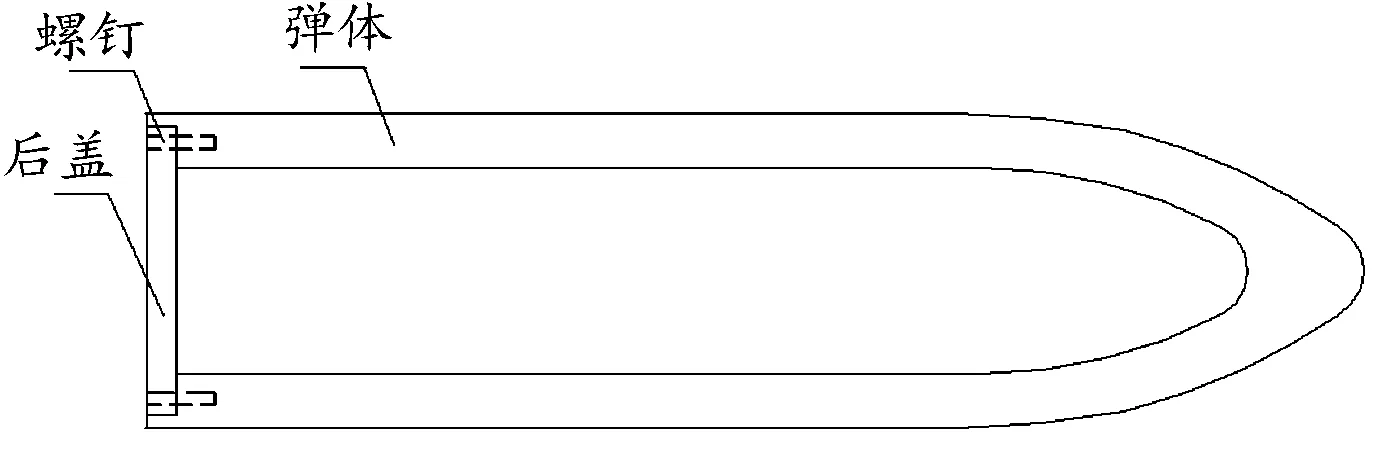

弹体后盖螺钉联结结构示意图如图1,通过螺纹将后盖和弹体联结在一起,拧紧后的螺栓具有一定的预紧力,因此同普通模型相比,建立弹体后盖螺钉联结模型的关键是螺纹联结强度和预紧力的描述。在工程实践中螺纹的联结强度通常是足够的,因此为简化起见可将螺钉和弹体之间的接触设置为固联结触,接下来对螺栓预紧力进行合理描述即可。

图1 后盖螺钉联结结构示意图Fig.1 Schematic diagram of bolt connection structure of rear cover

螺钉伸长量的确定直接关系到弹体后盖螺钉联结模型的计算精度,以下介绍螺钉伸长量计算公式的确定过程。由扭矩计算原理并对公式进行修正可得扭矩按如下公式进行计算:

M=kFd

(1)

式中:M为预紧扭矩;k为考虑螺钉拧紧的安全系数;F为螺钉所受到的轴向力;d为螺钉直径。

对螺钉进行虎克定律分析可得:

σ=E·ε

(2)

式中:σ为螺钉受到的应力;E为螺钉材料的弹性模量;ε为螺钉的应变。

由式(2)可得:

(3)

式中:A为螺钉横截面积;L为螺钉长度;ΔL为螺钉伸长量。

对式(1)和式(3)进行联合求解得出螺钉伸长量计算公式:

(4)

2.2 螺钉失效试验现象分析

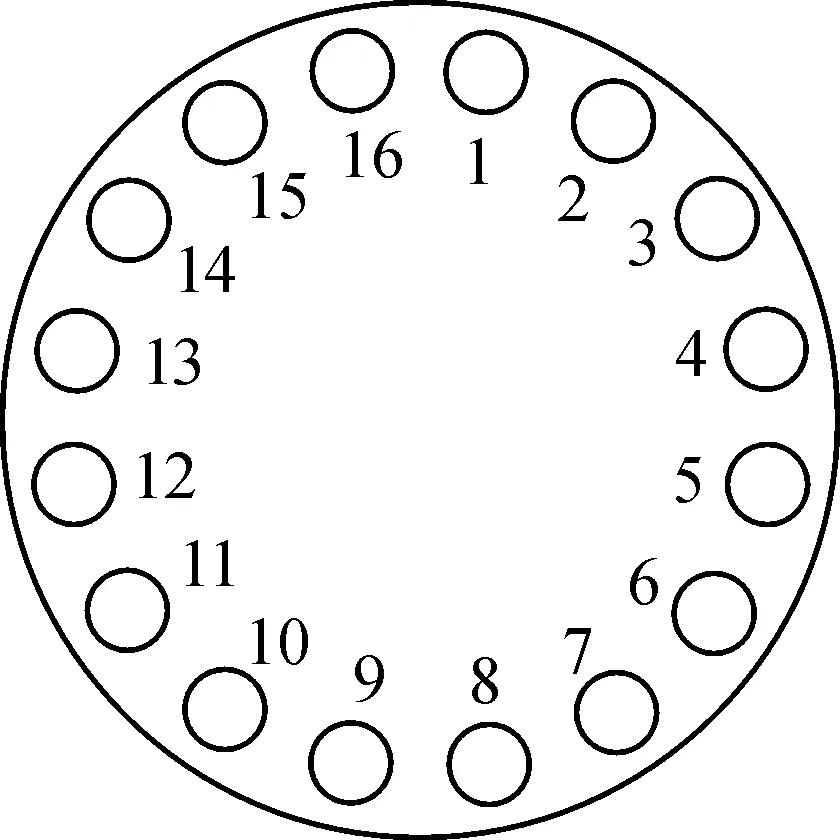

试验为两发弹丸分别以25°着角、(5±1)°攻角、(300±15)m/s的速度侵彻厚度1.0 m、抗压强度C40的钢筋混凝土靶标,体积配筋率为0.2%。其中,弹体长度约1.4 m,弹径约350 mm,弹重约400 kg。试验弹后盖使用16颗M10轴向螺钉进行联结,螺钉位置及编号示意图如图2,试验弹及后盖回收状态如图3所示。

图2 螺钉位置示意图Fig.2 Schematic diagram of screw position

图3 试验弹及后盖回收状态图Fig.3 Test projectile and back cover recovery status

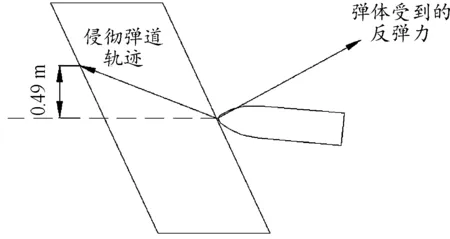

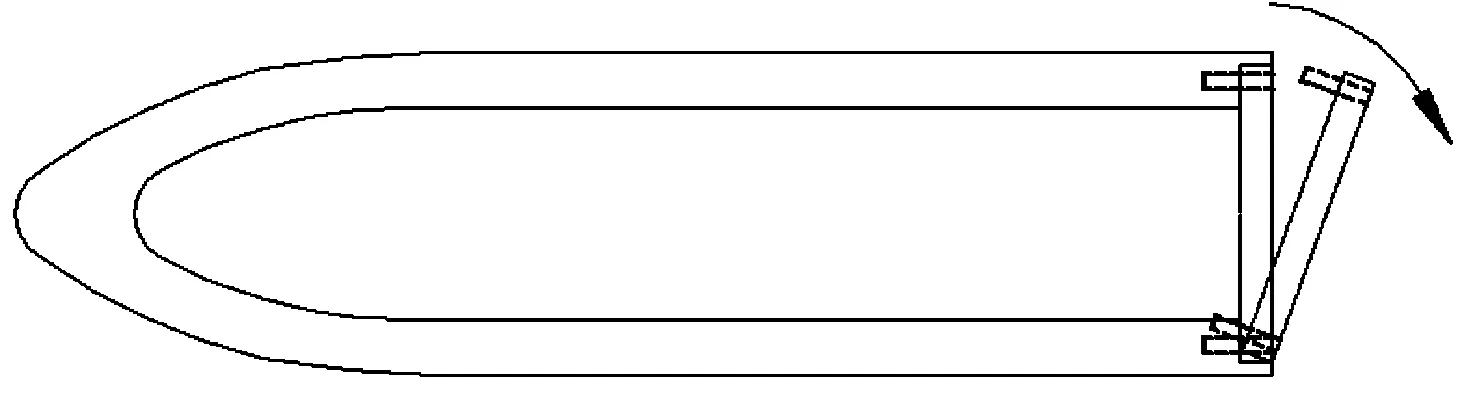

通过对试验弹着靶前后姿态及位置和靶标的破坏形态进行分析可以初步确定弹体侵彻弹道如图4所示。

图4 弹体侵彻弹道示意图Fig.4 Projectile penetration trajectory

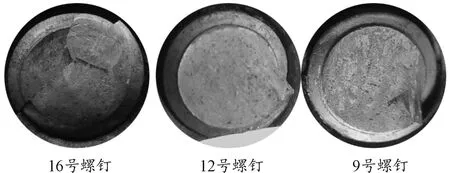

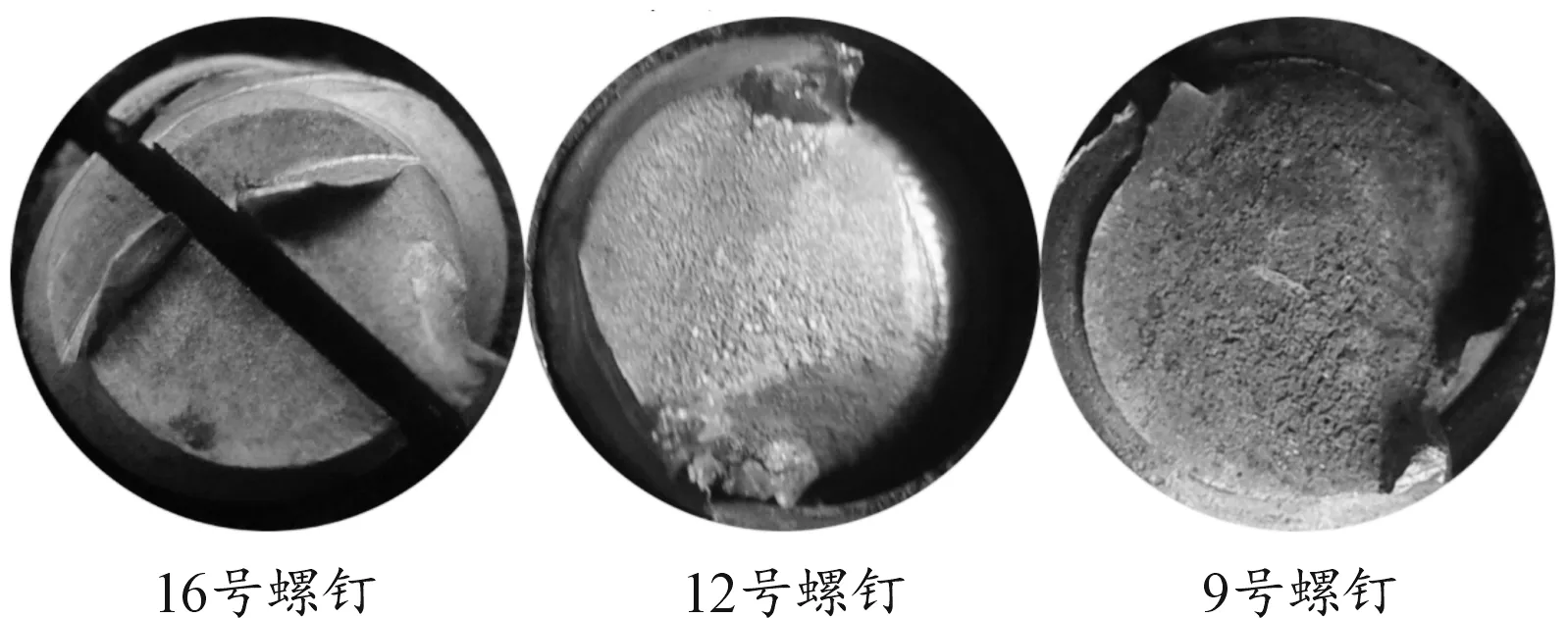

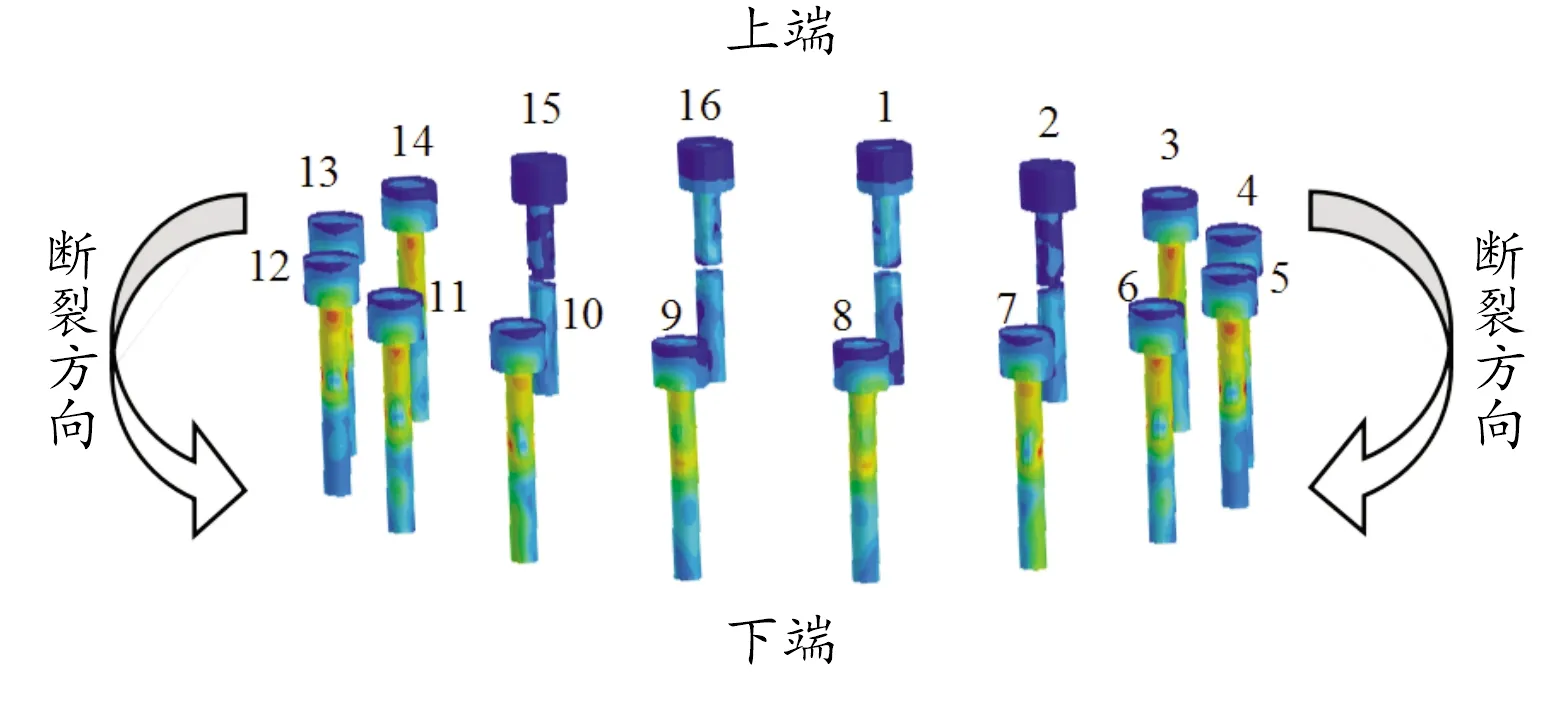

试验后部分螺钉的宏观形貌见图5~图6,通过对试验后回收产品上的螺钉进行仔细的观察、分析,可以看出:

1) 螺钉均有明显的塑性变形痕迹,断面上未见旧痕及其他明显的材料宏观缺陷;

2) 第1发试验的2号螺钉和16号螺钉、第2发试验的1号螺钉和16号螺钉断口从外径向内径方向发生严重塑性变形,断口面向内径方向偏移量约2 mm;

3) 从螺钉的断面看,每个壳体上的16颗螺钉有由1、16号螺钉向8、9号螺钉方向断裂的趋势,1、16号螺钉最先断裂,8、9号螺钉最后断裂,即16颗螺钉由上向下相继断裂。

图5 第1发试验后部分螺钉宏观形貌Fig.5 Macro-morphology of part of screws after the first test

图6 第2发试验后部分螺钉宏观形貌Fig.6 Macro-morphology of part of screws after the second test

2.3 螺钉断口电镜扫描及失效过程分析

分别对两发试验弹的1号螺钉和16号螺钉的断口附近从轴向进行观察,如图7所示,发现其金相组织沿着轴向有一定程度的拉长变形现象,初步判断弹体上端螺钉主要是受拉断裂。

图7 上端螺钉断口附近组织Fig.7 Tissue near facture of upper end screw

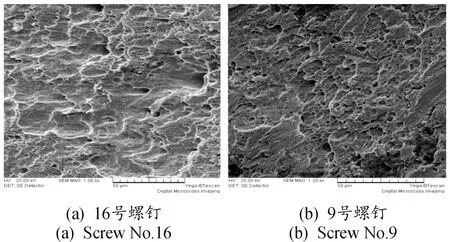

另外,分别对两发试验弹的部分螺钉的断面进行电镜扫描观察,两发试验弹部分螺钉电镜扫描照片分别如图8~图9。通过对断面的韧窝特征分析,上部螺钉主要为受拉断裂,下部螺钉主要为剪切破坏,裂纹主要从螺纹一侧的根部起裂,螺钉的齿面和齿根部位存在较严重的腐蚀问题和微裂纹缺陷。

综合以上螺钉微观形貌分析,得出螺钉失效过程如图10所示。弹丸斜侵彻靶标时,弹丸主要受轴向阻力、斜侵彻引起的横向作用力、弹体非对称质量磨蚀导致的横向作用力。后盖受力主要来源于装填物和后盖的惯性力、弹靶作用应力波效应,由于斜侵彻时弹靶之间存在横向作用力,因此相应的后盖惯性力以及应力波效应均存在横向作用力分量,造成弹丸端盖产生力矩。这种力矩在端盖上部形成巨大的拉、剪应力,使端盖上部1号和16号螺钉受到过载应力,并很快被拉断,从而产生连锁反应,使其他螺钉相继断裂。螺钉在相继断裂过程中,上部螺钉首先断裂并导致上部失去约束而向后运动,因此下部螺钉将受到顺向力矩作用并受剪断裂,端盖沿顺时针方向脱落。

图8 第1发试验弹部分螺钉电镜扫描照片Fig.8 Scanning result of the first projectile test part screw electron microscope

图9 第2发试验弹部分螺钉电镜扫描照片Fig.9 Scanning result of the second projectile test part screw electron microscope

图10 螺钉失效过程示意图Fig.10 Failure process of screw

3 螺钉失效过程数值模拟研究

3.1 计算模型的建立与材料参数的选取

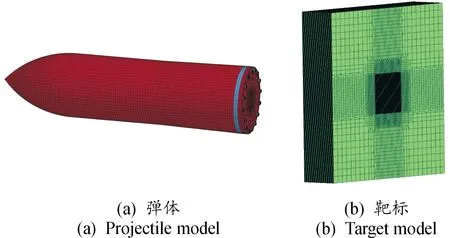

本文采用法国ESI公司的集显示和隐式为一体的大型有限元分析软件VPS对试验状态下的模型进行数值模拟。计算模型中弹体主要包括壳体、主装药、盖板以及联结螺钉组成,在保证总质量和质心不变的情况下对模型进行了适当简化,简化后的有限元模型如图11所示,为平衡计算精度和计算规模,仅对靶板通道区域(3倍弹体直径)的网格进行了局部加密。计算时壳体、盖板及主装药采用的是ELASTIC_PLASTIC_SOLID材料模型,螺钉及混凝土采用的是ELASTIC_PLASTIC_WITH_DAMAGE_FAILURE材料模型,其主要力学性能参数见表1所示。

图11 仿真有限元模型示意图Fig.11 Finite element model of simulation

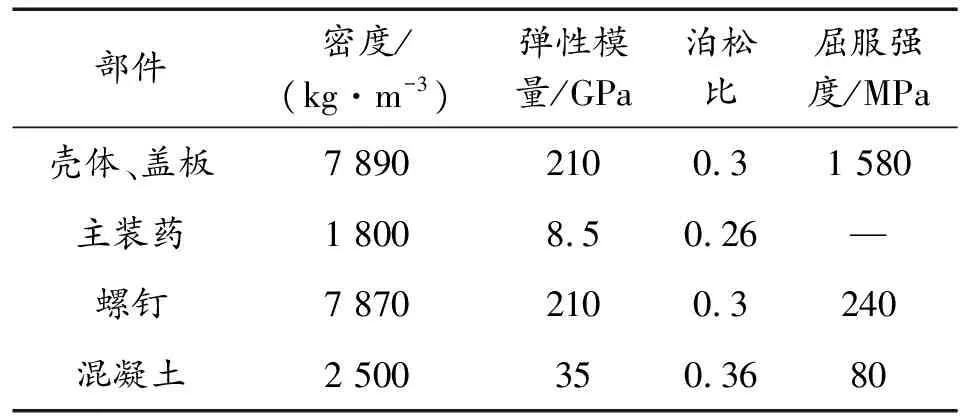

表1 主要力学性能参数Table 1 Main mechanical properties parameters

3.2 仿真与试验结果对比分析计

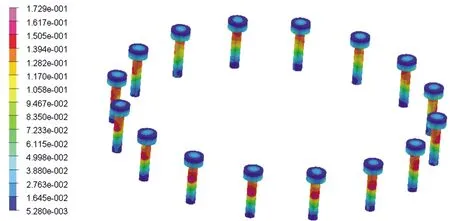

已知预紧扭矩为84 N·m,通过螺钉伸长量计算公式可得到螺钉伸长量为0.028 mm,预紧力把紧后螺钉应力分布如图12所示,螺钉上最大应力为172.9 MPa。

图12 预紧力把紧后螺钉应力分布Fig.12 Screw stress distribution after pre-tightening

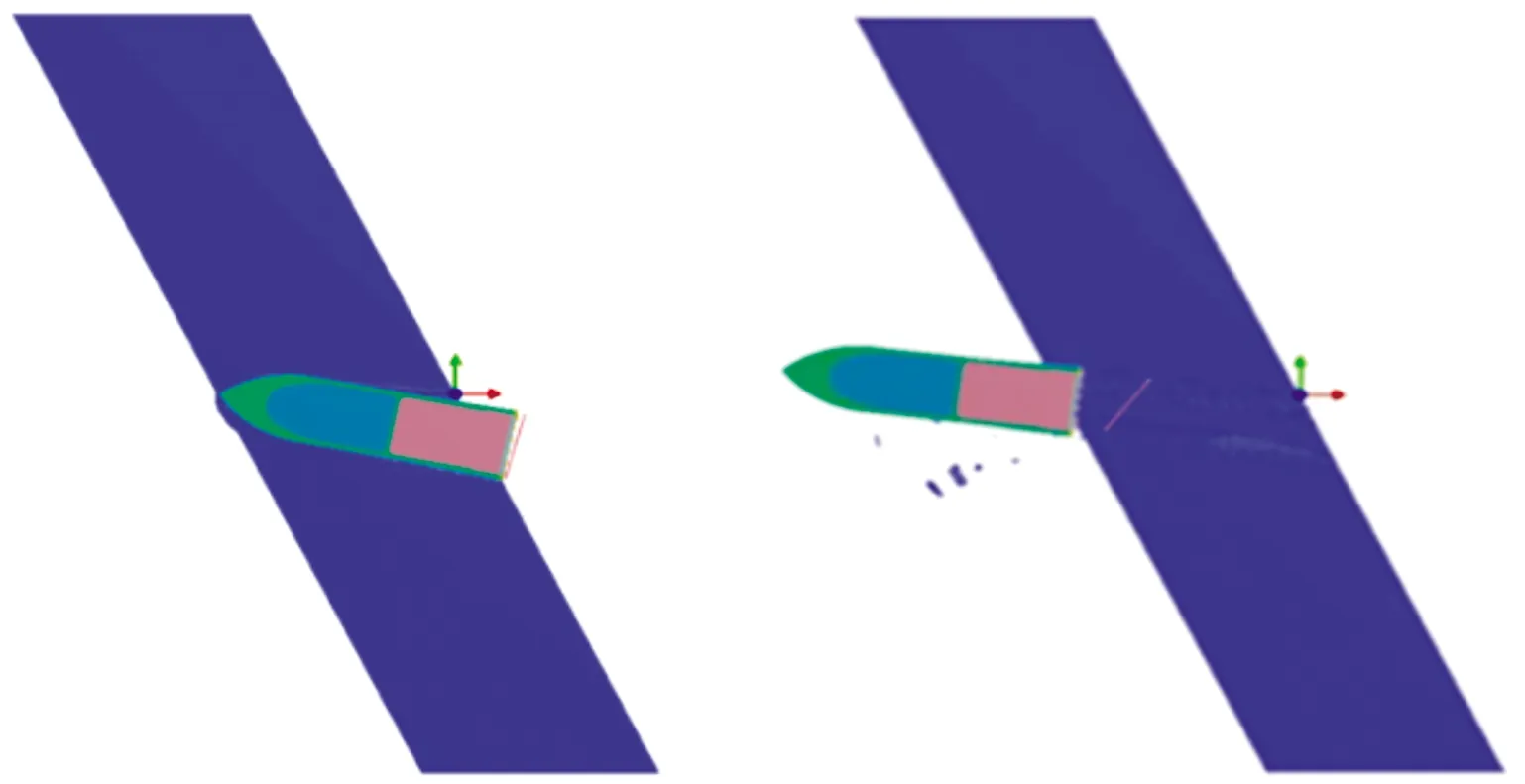

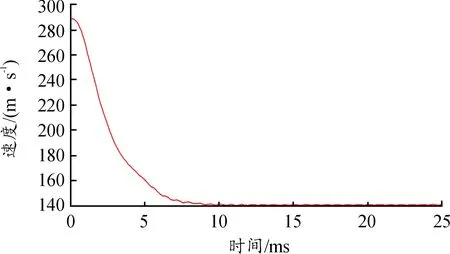

弹体侵彻弹道及后盖失效过程如图13所示,通过计算可得弹体出靶后向上偏移0.45 m,与试验相比弹道偏移规律一致,弹道偏移量计算误差在10%以内;端盖沿顺时针方向脱落,与试验结果趋势一致。弹体速度随时间变化曲线图如图14所示,从图14中可以看出靶后余速为140 m/s,与试验测试余速128 m/s相比计算误差在10%以内。

图13 弹体侵彻弹道及后盖失效过程示意图Fig.13 Penetration trajectory

图14 速度-时程曲线Fig.14 Speed-time history graph

螺钉失效过程如图15所示,可以看出螺钉从最上端1号和16号螺钉开始失效,然后产生连锁反应,使其他螺钉相继断裂,与实验结果一致。

图15 螺钉失效过程示意图Fig.15 Screw failure process

通过以上分析研究可以得出,螺钉破坏顺序、端盖脱落方向、弹道偏移方向与试验一致,弹道偏移量、靶后余速等与试验相比误差在10%以内,说明所建立的弹体后盖螺钉联结模型可对螺钉失效过程进行准确描述,可用于侵彻弹体尾部联结螺钉失效行为的研究。

4 螺钉失效的主要影响因素

从上述试验结果和数值模拟计算结果可知对螺钉失效行为的影响有着靶条件、联结螺钉的强度、初始预紧力的大小以及后盖的质量等。本文主要针对不同着靶条件、螺钉强度、初始预紧力对螺钉失效行为的影响规律进行分析,从而通过对影响规律的分析为尾部联结结构的设计提供指导。

4.1 着靶条件的影响

研究着靶条件对螺钉失效行为的影响规律,本文选取典型的正侵彻、仅有攻角5°、仅有着角25°三种着靶条件进行分析。已知预紧扭矩为100 N·m,通过理论计算知螺钉伸长量为0.033 8 mm。通过计算得各种情况下螺钉开始断裂时刻对应的应力分布如图16所示。

图16 螺钉开始断裂时刻对应的应力分布界面Fig.16 The stress distribution corresponding to the moment when the screw starts to break

由图16可以得知:螺钉在正侵彻姿态下弹体完全穿过混凝土靶标没有被破坏,而在攻角为5°着靶条件下螺钉在5.4 ms时刻开始失效断裂直至弹体穿过靶标时螺钉全部断裂,同样在着角为25°着靶条件下螺钉在5.0 ms时刻开始失效断裂直至弹体穿过靶标时螺钉全部断裂。通过分析可以得出其他完全条件一样仅着靶条件不一样时,正侵彻着靶条件下,螺钉完好无损,螺钉并没有失效破坏,而在攻角为5°着靶条件下的螺钉失效时刻早于着角为25°着靶条件下的失效时刻。说明正侵彻着靶条件螺钉最不易失效破坏,5°攻角着靶条件对螺钉失效的影响程度稍大于25°着角着靶条件。

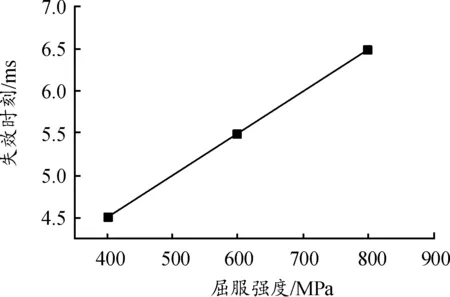

4.2 螺钉强度的影响

研究螺钉强度对螺钉失效行为的影响规律,本文选取螺钉屈服强度分别为400 MPa、600 MPa和800 MPa三种情况进行分析。预紧扭矩为同样为100 N·m,通过理论计算知螺钉伸长量为0.033 8 mm。通过分析得螺钉断裂失效时刻与屈服强度的关系曲线见图17所示。

由图17可以得知:随着螺钉屈服强度的提高,螺钉开始失效时刻从4.5 ms延后至6.5 ms,每提高强度200 MPa,螺钉开始失效时刻延后1 ms左右,几乎成线性变化。

图17 螺钉断裂失效时刻与屈服强度的关系曲线Fig.17 The relationship between the failure time of screw fracture and the yield strength

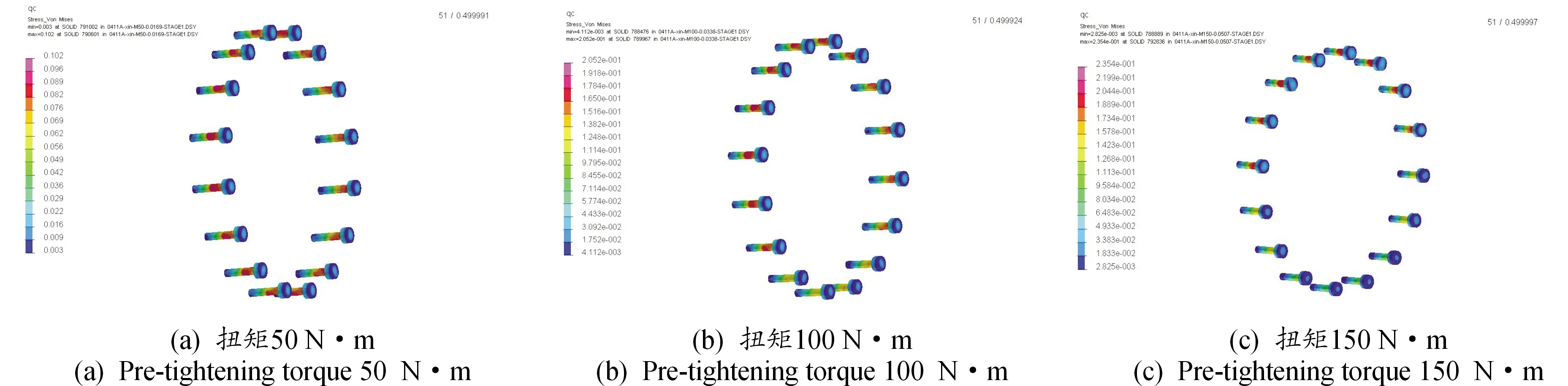

4.3 螺钉初始预紧力的影响

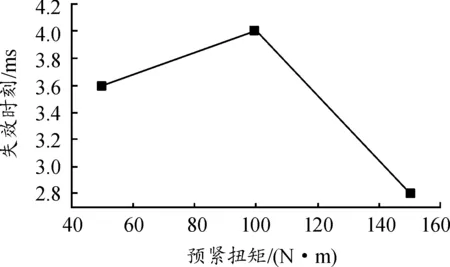

为研究预紧力对螺钉失效行为的影响规律,本文取典型的3种预紧扭矩:50 N·m,100 N·m,150 N·m,对应的螺钉伸长量分别为0.016 9 mm,0.033 8 mm,0.050 7 mm。螺钉开始断裂失效时刻与预紧扭矩的关系见图18所示。

图18 预紧力把紧后的应力分布界面Fig.18 Stress distribution after pre-tightening

由图18可知当预紧扭矩分别为50 N·m,100 N·m,150 N·m,螺钉所受的预紧力分别为102 MPa、205 MPa、235 MPa。到最后时刻所有螺钉均已断裂,且最先断裂的螺钉均为1号或16号螺钉,与试验现象一致。

由图19可知,1号螺钉或16号螺钉最早开始断裂的时刻分别为3.6 ms、4.0 ms、2.8 ms。螺钉最早开始破坏的时刻并非随预紧扭矩的增加成线性变化,而有一个最佳预紧状态使螺钉在弹体侵彻过程中不易受破坏。

图19 螺钉断裂时刻与预紧扭矩的关系曲线Fig.19 The relationship between screw breaking time and pre-tightening torque

5 结论

1) 本文建立的弹体后盖螺钉联结模型可对螺钉失效过程准确描述,用于研究弹体后盖螺钉联结部位螺钉失效。

2) 正侵彻着靶条件螺钉最不易失效破坏,5°攻角着靶条件对螺钉失效的影响程度稍大于25°攻角着靶条件。

3) 螺钉开始失效时间随着螺钉屈服强度的提高而延后,变化规律几乎成线性;最早开始破坏时刻并非随预紧扭矩的增加成线性变化,存在一个最佳预紧扭矩。