工业机器人App效率统计问题分析及对策

2021-12-01胡觉醒李瑞方

胡觉醒 乔 慧 李瑞方 吕 颖

(吉利汽车集团有限公司智能制造部,浙江 慈溪 315300)

0 引言

随着汽车行业智能制造向着信息化和智能化[1]的发展趋势,智能生产过程中智能装备之间,智能装备与智能化产品、物流系统、检测系统、工业软件、工业云平台之间数据共享和互联互通[2-3]的需求越来越迫切。工业机器人在各行业应用越来越广泛,采集工业机器人智能数据并对其进行高精度分析逐渐成为智能制造环节中必要的技术手段。通过机器人高级编程,统一管理和记录信息数据;再通过物联网平台进行信息采集和可视化展示,统一管理和记录信息数据,并按照多个维度,对数据进行分析;通过监控运行时间,提升产能潜力,成为工业机器人App效率统计的主要研究方向和目标。

1 工业机器人App效率统计概述

1.1 工业机器人App效率统计重要性

通过车身VIN号与工业机器人效率数据绑定,可以清楚地了解现场机器人的情况;利用率、过程空闲占比、故障停机率等是关键的考核指标,对研究人员分析机器人在工业生产中的移动时间、等待时间、故障时间、抓放件时间有很大帮助,同时通过异常报警可以追溯具体机器人具体时间,具体车身号来查询具体问题。前提是定义各项指标的内涵。

1.1.1 利用率

机器人在生产循环过程中实际使用时间与规划好计划时间的百分比是机器人的使用效率,可以反映机器人工作状态及生产效率的技术经济指标。

1.1.2 过程空闲占比

过程空闲占比是指机器人在生产循环过程中因条件不满足而产生等待时间与生产循环过程中实际使用时间的百分比。

1.1.3 故障停机率

故障停机率是指机器人在生产循环过程中因故障而产生的时间与生产循环过程中实际使用时间的百分比。

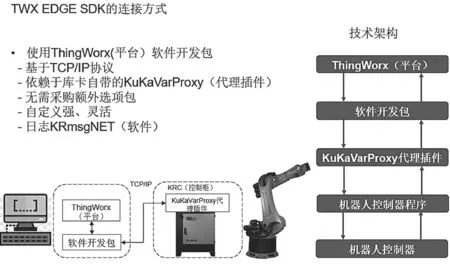

1.2 技术路线与成熟度

通过软件开发工具包(SDK)和OPC等技术,从工业机器人控制器中,获取机器人自身源数据,然后利用机器人高级编程进行效率统计开放接口,最后通过平台获取接口的技术路线进行画面展示。实例:机器人插件 + 开源项目+ ThingWorx(平台)软件开发包。通过机器人插件开放机器人控制器中的数据接口。由开源项目提供的Java方法调用全局变量,通过ThingWorx(平台)软件开发包封装数据,由Edge MicroServer将数据通过Always on 协议回传ThingWorx(平台),图1为 KUKA机器人效率统计技术方案。

图1 KUKA机器人效率统计技术方案

2 工业机器人App效率统计存在的问题

机器人本身接口角度:主流机器人都是国外进口,其核心技术和数据相对封锁,接口开放有限。软件平台计算角度:从机器人本身获取信息,到平台展示会受到元数据传输影响,对时间效率本身精度有一定影响。具体工业机器人App效率统计有以下几个方面。

2.1 获取计时数据网络延时

2.1.1 设备层到车间环网层

因网线长度、材质、设备数量等因素影响速率。

2.1.2 车间环网到办公网络

因交换机属性和无线路由等因素影响速率。

2.2 计时接口开放有限

工业机器人自身时间类的系统变量,可采集数据有限。

可采集数据信息:系统时钟、系统运行时间、程序运行发生器时间。

2.3 时间类数据平台计算有误差

对目前市场上工业机器人时间统计计算方法。

2.3.1 边缘网关推送平台计算法

由边缘网关提取机器人信息,再将信息推送平台,计算时间结果,元数据有1次网络传输(SDK →平台),计算存在误差。

2.3.2 平台访问计算法

由平台对机器人进行计时,再通过变量触发来计算结果,元数据有两次网络传输(设备→边缘网关→平台),计算存在误差,特别是无线网络传输误差更大。

2.4 机器人计时器指令不可用

2.4.1 计时器数量有限

机器人厂家设定系统时钟,系统变量计时器数量为32个且程序后台已经使用了部分计时器,无法满足大批量计时。

2.4.2 轨迹卡顿

系统计时器编程逻辑中有预停止功能,其目的是为了计时准确,高频率使用系统计时器会影响机器人运行轨迹连续性,影响生产节拍。

2.4.3 低频计时

机器人计时器不适合高频率短周期计时,高频率计时时间无法获取。

3 工业机器人App效率统计改进措施

针对以上存在的问题,可采用以下改进措施,不同品牌工业机器人,可根据自身编程语言在基础上进行拓展完善,达到有效提高工业机器人效率统计的目的。

3.1 创新效率统计方法-规避网络延时

由传统软件通过获取相应变量信息计时,改为机器人自身计时换算时间。根据机器人的程序执行指令条数和执行动作的类别数定义二维数组行数和列数;将全部程序执行指令以横向排列的方式设置到二维数组的行中,将不同类型的执行动作以纵向排列的方式设置到二维数组的列中,形成数据存储功能规避网络间数据计算延时。

3.2 机器人高级编程-开发效率数据接口

工业机器人在正常生产过程中,有很多时间类数据没有开放接口,需要通过机器人自身的高级编程来获取想要的关键信息,通过机器人自身逻辑获取循环时间数据,并利用新计时算法将时间信息存储到二维数组里。

3.2.1 二维数组定义

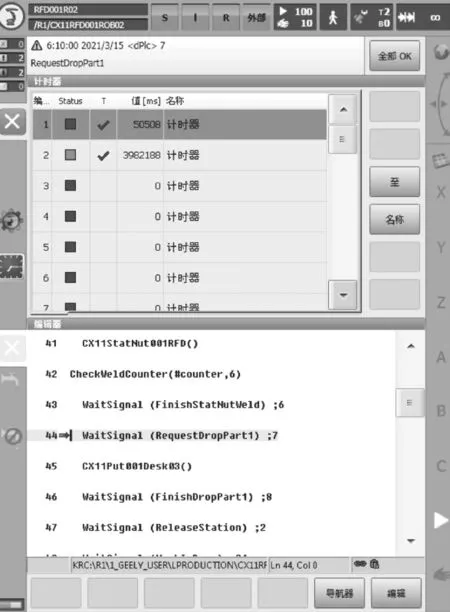

通过定义全局数组属性当前数组(MTIME2)和历史数组(MTIME)将时间存入数组见图2二维数组图。

图2 高级编程计时图

DECL GLOBAL INT MTIME[1000,4] :DECL GLOBAL INT MTIME2[1000,4]。

3.2.2 主循环时间获取

通过定义全局指令CT显示循环时间,图 3为高级编程计时图,逻辑如下:先提前定义启动时间变量StartTimer;再判断StartTimer状态,(TRUE时逻辑为计时器 2 停止→计时器 2 清 0 →计时器 2 计时开始。FALSE时逻辑为计时器2计时停止→计时器 2 值赋值给计时器 1→计时结束);结束判断。

图3 二维数组图

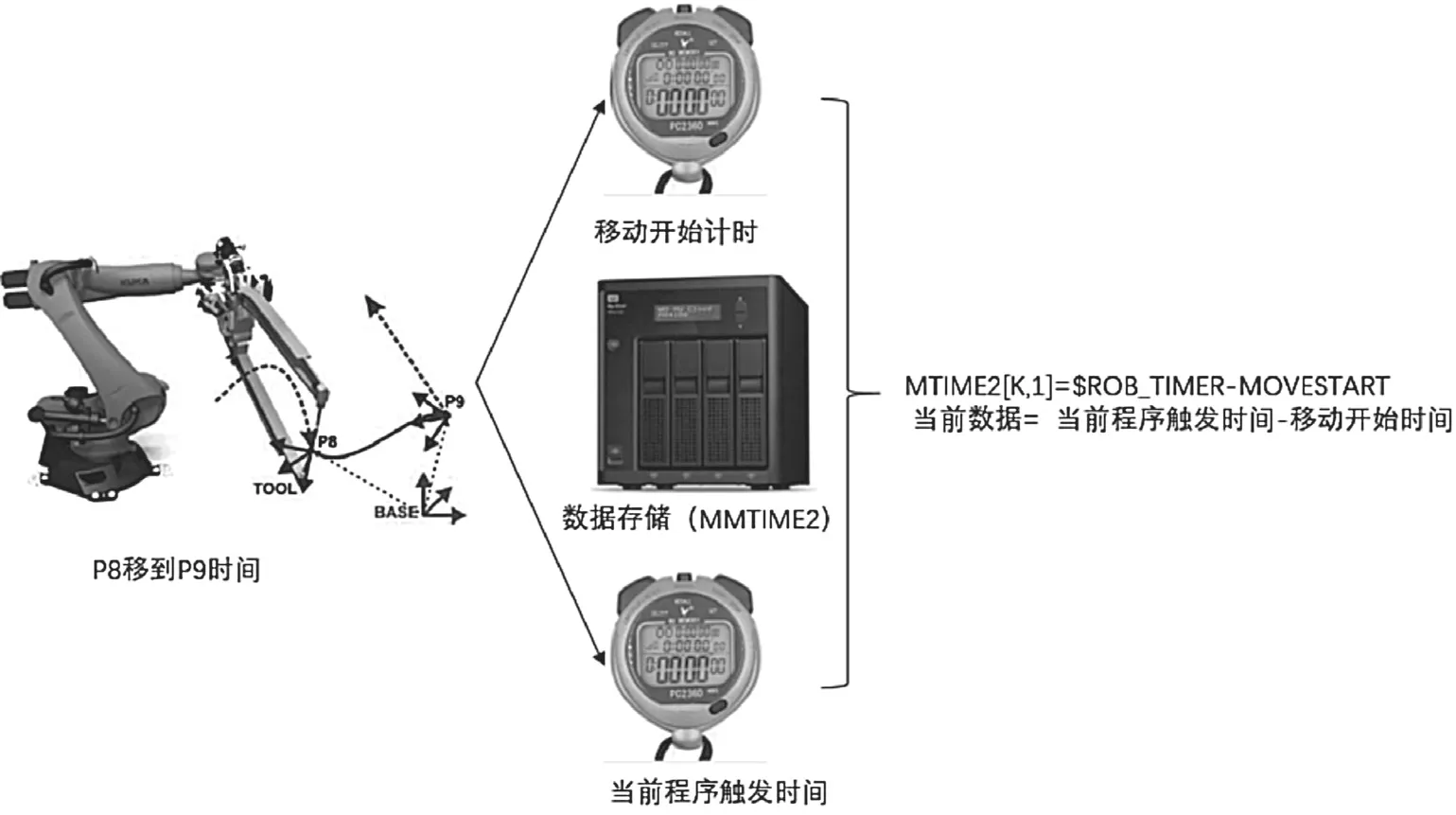

3.3 发明新算法-代替机器人计时器指令

在机器人启动时,机器人根据程序执行指令的先后顺序来执行动作,并由程序时钟发生器($ROB_TIMER)记录每个程序执行指令的开始和结束时间,将结束时间和开始时间进行差值计算获得每个程序执行指令的运行时间,见图4创新计时算法图。

图4 创新计时算法图

3.3.1 移动时间算法逻辑

通过记录进出移动指令程序运行发生器时间来计算并存储。

3.3.1.1 进移动指令

判断机器人进入的是否为移动指令;移动变量状态为TRUE;数组第二至四列时间为0;然后将程序运行发生器时间赋值到定义的移动时间介质中;结束判断。

3.3.1.2 出移动指令

机器人进入的是否为移动指令且移动变量状态是否为TRUE ;将程序发生器前后时间差值存入二维数组第一列中;行数+1;移动变量状态为;结束判断。

3.3.2 焊接时间算法逻辑

通过记录进出焊接指令程序运行发生器时间来计算并存储。

3.3.2.1 进焊接指令

判断机器人进入的是否为焊接指令;焊接变量状态为TRUE;数组第一、三、四列时间为0;将程序运行发生器时间赋值到定义的焊接时间介质中;结束判断。

3.3.2.2 出焊接指令

机器人进入的是否为焊接指令且焊接变量状态是否为TRUE确认后;将程序发生器前后时间差值存入二维数组第二列中;行数+1;焊接变量状态为;结束判断。

3.3.3 等待时间逻辑

通过记录进出等待指令程序运行发生器时间来计算并存储。

3.3.3.1 进等待指令

判断机器人是否等待PLC信号和自身速度是否为0是否在原位指令中 ;定义好的等待变量状态为TRUE;数组第一、二、四列时间为0;程序运行发生器时间赋值到定义的等待时间介质中;结束判断。

3.3.3.2 出等待指令

判断机器人是否不等待PLC信号和自身速度不为0;程序发生器前后时间差值存入二维数组第三列中;等待变量状态为;行数+1;结束判断。

3.3.4 抓手抓放件时间逻辑

通过记录进出抓手动作指令程序运行发生器时间来计算并存储。

3.3.4.1 进抓件动作指令

判断程序中计时指令(StartTimer)是否为TRUE;定义好的抓手变量状态为TRUE;数组第一至三列时间为0;程序运行发生器时间赋值到定义的抓件时间介质中;结束判断。

3.3.4.2 出抓件动作指令

判断程序中计时指令(StartTimer)是否为;程序发生器前后时间差值存入二维数组第四列中;抓手变量状态为;行数+1;结束判断。

3.3.5 新算法初始化逻辑

定义全局属性初始化指令前提条件指令行数(K)在1到400 ;判断指令行数是否不为0;当前数组MTIME2的400行对应的四列全部清0;结束判断;指令行数K=1。

3.3.6 初次运行指令和末次运行判断赋值

3.3.6.1 初次运行指令计时

进指令时定义局部变量整型数据类型行数ROW,列数CLOUMN;初次运行时原点信号变量状态为TRUE;当前数组MTIME2的第二到第四列全部清0;程序运行发生器时间赋值到首次运行定义好的介质中;出指令时将程序发生器前后时间差值存入二维数组第一列中。

3.3.6.2 末次次运行指令判断赋值

判断是否是首次进初次指令如果不是继续执行 ;运行定义好的ROW和CLOUMN;把当前数组记录时间赋值按照行和列存储到另一个数组中作为历史数组(MTIME)存储 ;结束判断;指令行数K=K+1。

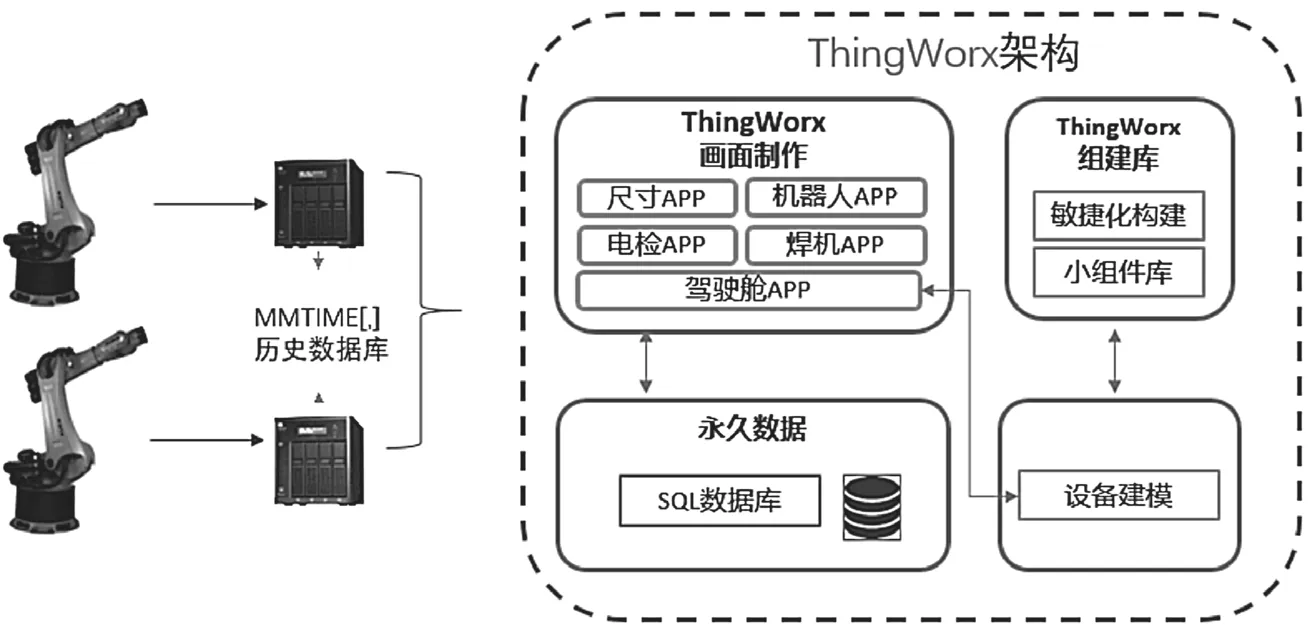

3.4 平台直接获取二维数组存储时间信息-解决计时数据误差

通过机器人自身计算进行存储,图5为二维数组效率统计展示原理图,平台获取时间数组信息后,再进行图表展示。

图5 二维数组效率统计展示原理图

4 实施后优势分析及收益

通过发明新的计时算法获取机器人关键时间信息,并利用工业物联网平台,对机器人效率数据进行充分计算和展示分析。与传统获取机器人时间方案相比,它的优点和带来必要的改善如下。

4.1 二维数组计时存储法优点

①二维数组存储法是将关键时间数据,通过系统时钟发生器(精度在微秒)进行计算并存储,不存在介质传输规避网络延迟。②可以存储当前和历史数据进行追溯分析。③不存在造假可能性,全程都是机器人系统计算。

4.2 新计时算法优点

新计时算法优点如下:①自由定义想要获取时间,应用灵活方法简单。②计时数量不受限制,可以将机器人每行语句进行计时并存储。③适合高频率短周期计时不影响机器人正常运行节拍且精度在微秒级。

4.3 故障降低方面

根据设备的新旧程度,停机时间每年可减少75h,每年可避免损失112万元。

4.4 运行效率方面

可在不增加设备情况下增加0.5JPH产能,即增加3000辆车,带来利润增加300万元。

4.5 人员管理效率方面

可节省人力一次性收益30万元,每年节省26万元。

5 结语

综上所述,我们在对机器人效率统计数据提取中,需要提前在机器人系统环境中做好高级编程,避免后期现场修改程序影响生产,将该技术路线所述的功能,作为机器人标准软件扩展功能以及机器人框架协议前提条件,约束设备厂家前期做好封装,为机器人数据采集效率统计提供基础数据支撑,同时也进一步开放了有效的数据接口,降低数据采集额外的开发成本,做到不依赖线体商和厂家,通过自主开发的智能制造平台,监控机器人的关键数据,利用机器人自身数据自动计算的途径,规避中介传输带来的延时性,为工业机器人提供高精准的效率统计效果。