两步针铁矿除铁法在氧化锌烟尘回收中的探索实践

2021-11-30吕忠华

吕忠华

(四川四环锌锗科技有限公司,四川 雅安 625400)

铁,作为湿法炼锌过程中主要的杂质元素之一,浓度过高会明显增加后续电解工序的直流电耗,降低电流效率,对电解沉积产生严重危害[1]。相对于黄钾铁矾法和赤铁矿法,针铁矿法具有铁沉淀完全、渣量少、铁渣过滤性能好且有价金属损失少等优点,因此被广泛应用于湿法炼锌生产实践[2]。

针铁矿法分为VM 法和EZ 法:VM 法是先将溶液中的Fe3+还原成Fe2+,再用氧化剂缓慢氧化成Fe3+,使Fe3+质量浓度在沉淀过程中始终保持在1 g/L 以下;EZ 法是将高浓度Fe3+溶液均匀缓慢地加入到不含铁的溶液中,保持Fe3+的加入速度与沉铁速度相同,并控制Fe3+始终保持在1 g/L以下[3-4]。

西南某炼锌厂的氧化锌烟尘,经浸出、沉锗后,溶液中的Fe2+浓度为8~14 g/L,采用双氧水氧化-碳酸钙中和的除铁工艺,在生产过程中存在作业效率低下、双氧水单耗高、碳酸钙单耗高、锌损失率高的问题。厂方决定对除铁工艺进行改造,受生产实际情况及现场地域条件限制,无法采用一步针铁矿法除铁工艺,经多次考察分析,创新性地采用了两步针铁矿法除铁工艺——富氧连续氧化除铁-双氧水间断氧化除铁,并取得了较好生产指标,每年可增加经济效益550 万元以上。

本文对此次除铁工艺探索实践和生产优化过程进行详细介绍,以期为同类企业提供参考。

1 浸出液成分及改造前除铁工艺流程

1.1 除铁前液成分

氧化锌烟尘经浸出、沉锗后,其溶液中的Fe2+浓度为8~14 g/L,成分见表1。

表1 除铁前液 g/L

1.2 改造前除铁工艺流程

改造前采用常规氧化-水解工艺,将沉锗后液打入反应罐,先投入大量双氧水对Fe2+进行氧化,将Fe2+去除到25 mg/L 以下,随后加入碳酸钙粉进行中和,发生的主要化学反应见式(1)~(2)。

1.3 改造前除铁工艺存在的问题

该厂采用双氧水氧化-碳酸钙中和的除铁工艺,在生产过程中存在以下问题。

1)操作上,先加双氧水氧化至Fe2+浓度合格后,再加碳酸钙中和,过滤前除铁后液Fe2+往往超标,需要补加双氧水及碳酸钙,作业效率低下;氧化后液Fe3+浓度高,加入钙粉中和时反应剧烈,易漫槽造成操作人员烫伤,反应前期生成大量氢氧化铁胶体,聚沉困难,需要保温一定时间形成易过滤的矿泥。

2)双氧水采用管道加入到反应罐中上部,双氧水单耗高达350~400 kg/t·Zn。

3)碳酸钙从罐面加入,干加,碳酸钙单耗高达300~350 kg/t·Zn。

4)除铁前液、后液锌浓度相差15~25 g/L,铁渣含锌达15%~18%,锌损失率达6%~8%。后液锌浓度低至110~120 g/L,导致新液供液不足,电解系统不能满负荷生产,影响产量。

2 针铁矿法除铁原理及要求

针铁矿是含水氧化铁的主要矿物之一,常称为α 型-水氧化铁,它的组成为α-Fe2O3·H2O 或α-FeOOH,与纤铁矿(γ-FeOOH)是同质异构体。从近代化学观点来看,针铁矿属于无机高聚物范畴,针铁矿分子式的写法应为[α-FeOOH]n,其中聚合数n比较大,且位于八面体中心的3 价铁离子具有很强的极化能力,它能使周围配位基团的外层电子云产生偏离。导致正负离子外层电子云互相重叠形成特殊的化学键[5-6]。因此,针铁矿晶体结构性质稳定,晶体聚合程度好,固液分离容易,能使铁沉淀完全,溶液最后Fe3+含量可降至1.5 g/L 左右。

针铁矿的析出条件是溶液中Fe3+浓度稳定低于1 g/L,pH 值为3.5~5.0,温度80~100 ℃,加入压缩空气(其他氧化剂也可,前提是控制Fe2+氧化速率为1 g/L 以内)和晶种。针铁矿氧化除铁过程中Fe2+的氧化和Fe3+的水解(一般使用锌焙砂、锌炉灰等)[7-8]同时进行,氧化沉淀的总反应见式(3)。Fe3+水解过程产生酸,必须加中和剂(低杂质的高含ZnO 物料)来满足沉铁的pH 条件,边氧化边中和,沉铁总反应见式(4)。

3 改造后的工艺流程

为解决回收氧化锌烟尘中双氧水氧化-碳酸钙中和除铁工艺存在的问题,并考虑到生产实际情况及现场地域条件,厂方决定采用连续加间断的组合式两步VM 针铁矿法改造方案:第一步为富氧连续氧化除铁、第二步为双氧水间断氧化除铁。工艺流程见图1。

图1 工艺流程图

4 设备改造

4.1 新建连续反应罐

改造前采用单罐作业的生产方式,反应时间短,后液Fe2+浓度波动大,作业效率低下。改造后,新建了4 个(1#~4#)50 m3连续氧化除铁反应罐,并安装中空通氧的搅拌器,85%~95%的氧气从中空的搅拌轴加入到反应罐中下部,并通过布氧器使氧气分布更加均匀,提高氧化效率。

1#~4#反应罐串联连接,1#反应罐进液,4#反应罐出液,在4#反应罐出液处安装旋流器,将粗颗粒矿浆返回1#反应罐继续反应,减少堵管情况的发生,同时作为晶种可提高针铁矿成矿率,细颗粒矿浆通过中转后,泵至5#~8#反应罐,继续进行双氧水氧化除铁。

4.2 改造间断反应罐

改造前,间断反应罐(5#~8#)折流板腐蚀严重,减速机陈旧,导致搅拌效果较差,且双氧水由高位罐通过管道压入罐内中上部,双氧水单耗高,因此对反应罐进行如下改造。

1)对折流板进行升级改造,提高搅拌强度及搅拌效果。

2)安装同1#~4#反应罐一样的减速机及中空搅拌器,双氧水通过可以精确计量的电动泵,从中空的搅拌轴加入到反应罐中下部,并通过布液器使双氧水分布更加均匀,提高氧化效率。

3)熔铸工序的锌浮渣,经磨粉产出收尘粉,经洗涤脱氯后,浮渣中的ZnO 含量达90%以上,将其制浆后作为中和剂使用。

4)操作上,取消原有一步氧化,改为富氧压缩风一段氧化,严格控制氧化速率及中和剂加入速率,控制pH 值在较小范围波动;二段除铁补加少量双氧水对残余Fe2+进行氧化,生成的Fe3+通过水解反应消耗一段未反应完全的中和剂,进一步降低渣中含锌量。

5 两步氧化除铁优化实践

5.1 富氧连续氧化除铁

5.1.1 pH 值的控制

针铁矿除铁是个增酸的过程,控制pH 值是针铁矿形成的关键因素,为稳定溶液pH 值,连续氧化过程中各反应罐需要不断加入中和剂。由针铁矿溶解度曲线可知,针铁矿在pH =4 时溶解度最低,所以溶液pH 值应控制在4~5 之间[9-10]。

除铁前液Fe2+变化不大,浓度为9~10 g/L,保持反应罐进液流量60~65 m3/h、氧气流量180~200 m3/h、反应温度85~90 ℃基本不变情况下,调整浮渣(中和剂,主要成分ZnO)加入量,考察不同pH 值对生产的影响。表2中数据为1#反应罐的试验结果。

从表2数据可知:①pH 值为4.0~4.2 时,Fe3+沉淀不完全,易形成氢氧化铁胶体,导致过滤性能变差;②pH 值为4.4~5.0 时,Fe2+氧化充分,Fe3+沉淀较完全,促进化学反应式(1)向右进行,双氧水单耗较低,过滤性能优良,且锌损小于3%;③pH 值为5.2~5.4 时,锌损显著增加,这是因为当溶液pH 高于5.0 后,加入的中和剂过量,会使中和速度大于亚铁离子氧化速度,锌离子与过量的中和剂反应生成氢氧化锌或碱式硫酸锌沉淀,导致锌损增加。

表2 不同pH 试验结果

综合考虑锌损及双氧水单耗等指标,确定pH 值为4.8~5.0 合适,此时除铁后液Fe2+浓度小于1.5 g/L,Fe3+浓度小于0.15 g/L,再使用间断除铁方式加入少量双氧水进行除残铁,保证后液铁量合格。

5.1.2 氧气流量

合理控制Fe2+氧化速度,使Fe3+生成的是针铁矿而不是其他产物,是针铁矿法的关键。

除铁前液Fe2+浓度变化不大,含量9~10 g/L,控制反应罐进液流量60~65 m3/h、pH 值4.8~5.0、反应温度85~90 ℃基本不变条件下,考察不同氧气流量对生产的影响,试验结果见表3。

表3 不同氧气流量试验结果

从表3可知:①氧气流量为50~150 m3/h 时,Fe2+氧化速度太慢,后液Fe2+浓度偏高,导致后续间断氧化阶段双氧水单耗较高;②氧气流量在200 m3/h左右时,Fe2+氧化速度与针铁矿形成速度匹配,渣形好且过滤性能优良,后续间断氧化阶段双氧水单耗(吨锌)低于100 kg/t;③氧气流量在250 m3/h以上时,Fe2+氧化速度太快,易形成氢氧化铁胶体,影响过滤性能。

综合考虑,确定氧气流量为200 m3/h 左右。

5.1.3 反应温度

从化学动力学角度看,升高温度有利于氧分子分解,从而增大化学反应速率,高温还能加快针铁矿结晶速率,利于针铁矿的形成。

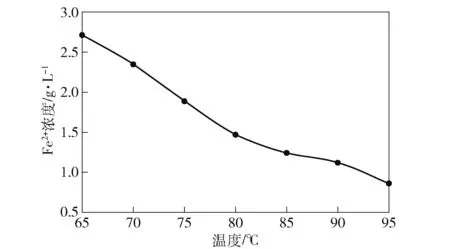

除铁前液Fe2+浓度变化不大,为9~10 g/L,控制进液流量60~65 m3/h、pH 值4.8~5.0、氧气流量180~200 m3/h 条件下,考察不同反应温度对生产的影响,试验结果见图2。

图2 不同温度试验结果

从图2可以看出,温度越高,后液Fe2+浓度越低,可节约后续间断氧化阶段的双氧水单耗,但温度越高,能耗越高,综合考虑,反应温度为85~90 ℃合适。

综上所述,富氧连续氧化除铁的较优优工艺控制参数为:pH 值4.8~5.0,氧气流量200 m3/h,反应温度85~90 ℃。按此工艺,连续氧化后液Fe2+浓度小于1.5 g/L,间断氧化后液Fe2+浓度稳定小于0.02 g/L,Fe3+浓度稳定小于0.05 g/L,Fe总浓度稳定小于0.07 g/L,双氧水单耗小于100 kg/t·Zn,总流程渣锌损小于3%。

5.2 双氧水间断氧化除铁

双氧水间断除铁为一步除铁工艺,未进行连续作业,单罐通入双氧水进行Fe2+的完全氧化,双氧水的加入量根据罐内Fe2+需要的理论双氧水用量的3~5 倍加入,并依照槽内泡沫情况控制流量,防止瞬时加入量大,分解快漫槽伤人,而后使用钙粉进行中和。

改造前,水解前液pH 值在3.0~3.5,温度70 ℃,双氧水通过高位罐自流入加入水解作业罐中(管道插入液面下1.5 m 左右),该条件下双氧水分解速度快,利用率低下。虽尝试降低双氧水流量,利用率有一定程度提高,但也只能提高至30%。

中和阶段,全氧化的除铁液Fe3+浓度高(14~20 g/L),已远远超过氢氧化铁胶体产生的理论值含量0.1 mol/L(5.6 g/L),采用一步中和会造成氢氧化铁胶体大量生产,Fe3+水解过快也会造成溶液pH值下降快,碳酸钙加入过程易漫槽伤人;另一方面采用碳酸钙中和生成大量硫酸钙,增加矿浆糊化程度,致使矿泥pH 值不均匀,锌被包裹沉渣,导致锌损失大(水解后溶液锌浓度降低至110~120 g/L),另外,对过滤及渣处理也造成极大困难。

改造后,使用氧气作为主要氧化剂,Fe3+水解速率基本控制在1 g/L 以内,pH 值基本稳定在4.0~4.5 之间,且取消碳酸钙作为中和剂,极大改善现场作业环境,也降低了渣量、渣含锌,渣成型过滤性能好。

6 技术经济指标

氧化锌烟尘回收过程中除铁工艺改造前后的技术经济指标对比见表4。

表4 技术经济指标对比

改造后的除铁工艺吨锌双氧水单耗从350~400 kg/t 降低至100 kg/t 以下,碳酸钙单耗从300~350 kg/t 降至零,按照双氧水单价1 150 元/t、碳酸钙单价215 元/t 计算,氧化锌烟尘处理系统每月生产锌锭1 300 t,单就辅料消耗而言,每年可产生经济效益550 万元。

7 结论

西南某炼锌厂针对氧化锌烟尘回收过程中双氧水氧化-碳酸钙中和的除铁工艺作业效率低下、双氧水单耗高、碳酸钙单耗高、锌损失率高的问题,综合考虑生产实际情况及现场地域条件限制,创新性地采用了两步针铁矿法除铁工艺——富氧连续氧化除铁-双氧水间断氧化除铁,并进行了工艺优化实验,得到如下结论。

1)氧化锌烟尘回收过程中,富氧连续氧化除铁-双氧水间断氧化除铁工艺可行,富氧连续氧化除铁工序除去大部分铁,双氧水间断氧化除铁工序除去残余铁。

2)在除铁前液Fe2+浓度为9~10 g/L,进液流量60~65 m3/h 的前提下,较优的富氧连续氧化除铁工艺参数为:pH 值4.8~5.0,氧气流量200 m3/h,反应温度85~90 ℃;控制残铁浓度在1.5 g/L 以下,双氧水间断氧化除残铁工艺较优参数为:pH 4.8~5.0(前段反应后pH),温度85~90 ℃,通过0.5 L/min 小泵泵入理论用量3~5 倍双氧水。在此工艺条件下,连续氧化后液[Fe2+]小于1.5 g/L,间断氧化后液[Fe2+]稳定小于0.02 g/L,[Fe3+]稳定小于0.05 g/L,[Fe总]稳定小于0.07 g/L,双氧水单耗小于100 kg/t·Zn,总流程渣锌损小于3%。

3)改造后的除铁工艺锌损从6%~8%降低至2%~3%,双氧水单耗降低70%以上,而且不再使用碳酸钙,按照目前氧化锌的锌片产能计算每年可产生经济效益550 万元以上。