金属砷生产过程中310S不锈钢罐体腐蚀问题分析与研究

2021-11-30董准勤李雪山

董准勤,陈 涛,李雪山

(山东恒邦冶炼股份有限公司,山东 烟台 264100)

山东某公司生产金属砷采用电热竖罐碳热还原工艺[1],竖罐罐体采用热强钢310S 制作,在实际生产过程中,310S 钢板制作的罐体(壁厚8 mm)在使用5~7 个炉次后(约8~10 d),罐体下部即出现点蚀,如果未及时发现再次使用,就会出现大面积腐蚀穿孔,此时罐体需要进行更换或对腐蚀面进行切割焊补。这一方面使得金属砷的生产成本居高不下,另一方面增加了维修人员劳动强度。

针对生产中存在的罐体腐蚀问题,本文对腐蚀部位和机理进行了分析,并寻求适合该公司金属砷生产罐体的材料或方法,以达到延长罐体使用寿命和降低生产成本的目的,另外还为后续金属砷的自动化生产主体设备材料选择提供参考。

1 腐蚀情况分析

该公司在金属砷生产中,新罐使用5~7 炉次后,罐体腐蚀会非常严重,腐蚀主要集中罐体炉箅以下部分,或从罐体中间断开,或罐体中间穿孔,或罐体底部全部被腐蚀,具体腐蚀情况见图1。

图1 热强钢310S 罐体腐蚀情况

2 腐蚀机理研究

从原料、生产流程、化学分析、X 衍射分析及EDS 能谱分析等方面对310S 罐体的腐蚀机理进行分析。

2.1 原料

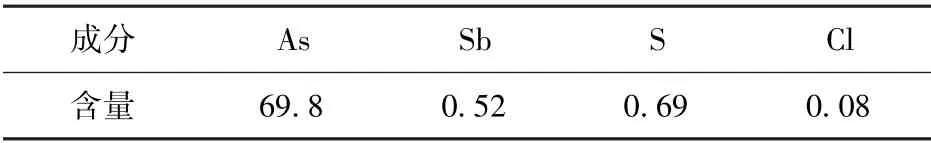

金属砷生产的原料为该公司复杂金精矿氧化焙烧工艺产出的粗三氧化二砷[2],其化学元素分析及XRD 射线衍射分析结果分别见表1、表2。

表1 粗三氧化二砷元素分析结果 %

表2 粗三氧化二砷XRD 射线衍射分析结果 %

由表1、表2可以看出,粗三氧化二砷中As、Sb主要以易挥发的氧化态形式存在,由于该公司入炉原料较为复杂,造成焙烧炉产出的粗三氧化二砷含有部分的S、Cl 等元素。

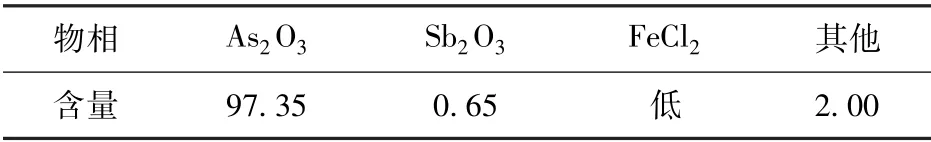

2.2 生产流程

电热竖罐碳热还原工艺的主要生产流程包括原料和辅料装罐、加热还原、冷却沉降及冷却清罐四个主要步骤,其流程简图如图2所示。

图2 金属砷生产流程简图

生产过程为间隙性作业,每炉次生产周期约30~36 h,其中装罐完成后加热20 h,然后取出结晶器和罐体进行自然冷却,冷却8~10 h 至室温后,人工清理结晶器中金属砷产品和罐内残渣,此后重复以上生产步骤。

罐体中大部分三氧化二砷挥发后,有部分残渣附着在罐体中下部内表面和罐体底部,人工清理时需用大锤进行敲打才能较为彻底地清理残渣,310S罐体被频繁地升温、降温和敲打清理,降低了其使用寿命。在交替的升、降温下,310S 材料的内部与表面会产生较大的热应力,同时频繁的敲击也会破坏材料内部的晶格结构,从而降低了310S 材料整体的抗热震性能和韧性。

2.3 310S 罐体腐蚀部位化学分析及X 射线衍射分析

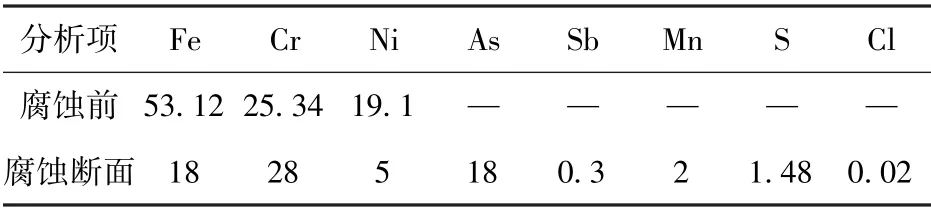

对310S 不锈钢罐体腐蚀前、后进行元素分析,结果见表3。

表3 310S 不锈钢罐体腐蚀前、后元素化学分析 %

310S 材质罐体腐蚀前、后元素分析数据表明,Fe、Cr、Ni 比例严重失调,断面、穿孔部分已完全失效,腐蚀部位出现了大量的As、Sb、S、Cl 等元素,而As、S、Sb、Cl 等元素均为生产金属砷的原料引入。

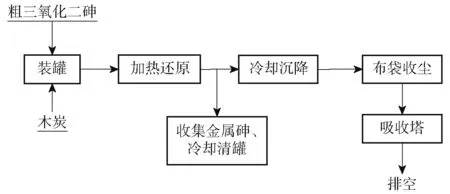

为了进一步了解腐蚀断面的物相组成,对腐蚀后的310S 罐体进行了X 射线衍射分析,结果如图3、表4所示。

图3 310S 不锈钢罐体腐蚀部位X 射线衍射图

表4 310S 不锈钢罐体腐蚀部位X 射线衍射分析

从表4中可看出,Fe 以单独金属相存在的形式较少,多以Fe3O4、FeCrAs、Cr3FeAs4、CrFeAs2等复杂化合物的形式存在;Cr 以Cr7Ni3形式存在的较少,多数以Cr2O3、FeCrAs、Cr3FeAs4、CrFeAs2等化合物存在。

由表4也可看出,Fe、Cr 元素均有不同程度的氧化,说明在腐蚀过程中,部分O 元素参与了腐蚀,同时As 在高温条件下向基体内部不断扩散,并与Fe、Cr 形成新的金属间化合物,这可能是导致310S材料强度降低的原因。

2.4 腐蚀部位能谱分析

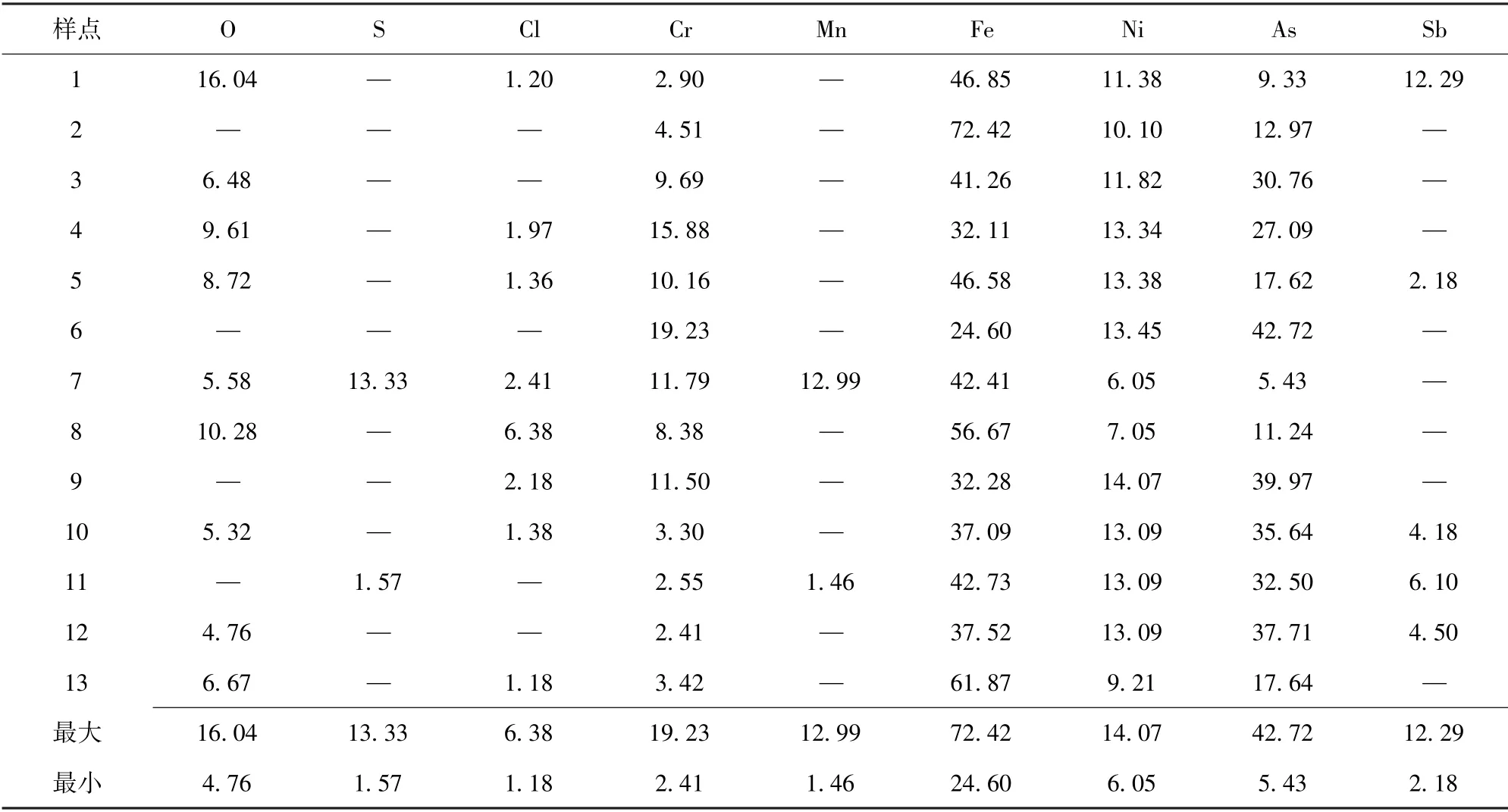

由310S 不锈钢罐体腐蚀的X 射线衍射分析可以看出,As 与Fe、Cr 形成新的金属间化合物可能是310S 材料被腐蚀的原因,但结合实际生产情况,与单质As 接触更加频繁的罐体上部和结晶器均未发生严重的腐蚀,这说明金属砷并不是直接腐蚀罐体的主要因素,可能是由于其他因素影响了罐体的腐蚀。为了明确罐体腐蚀的原因,对罐体腐蚀面进行了能谱分析,结果如图4、表5所示。

图4 罐体腐蚀面裂纹处能谱图

由图4和表5可以看出,腐蚀截面有众多裂纹,并向基体内延伸;从样点1、3~5、7~13 的光谱分析结果可知S、Cl、O、As、Sb 等元素在裂纹内富集,从样点2、6 的光谱分析结果可知As 元素在基体内富集,材料腐蚀倾向是S、Cl、O、As、Sb 等造成的,As 来自生产过程中产生的砷蒸汽向基体内扩散,S、Cl、Sb为原料引入的。

表5 样点能谱分析结果 %

2.5 腐蚀机理分析

通过310S 材料腐蚀前后的化学元素分析、X 射线衍射分析、能谱分析并结合实际生产情况,可以看出Cl、S、O 主要在腐蚀面的裂纹内富集,As 在基体内富集,这说明Cl、S 和As 对310S 材料的腐蚀机理是有区别的。

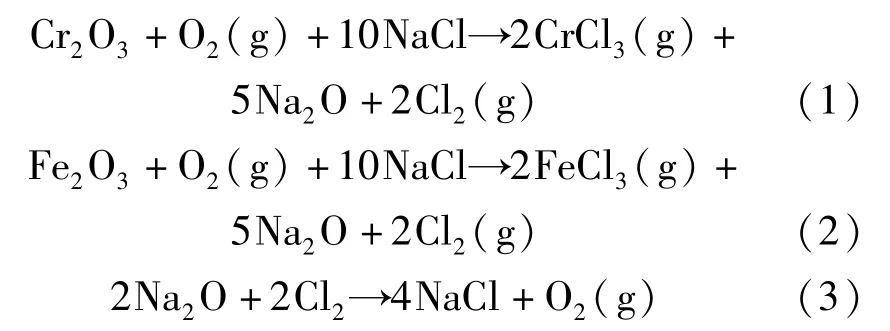

在高温条件下,原料中的氯盐对310S 材料的腐蚀可采用高温氯化腐蚀的活化氧化理论进行解释[3],在材料保护膜接触面发生式(1)~(2)反应[4],而反应产物Na2O 可以进一步与Cl2发生式(3)反应[5]。

在高温条件下,原料中的硫化物对310S 材料的腐蚀可采用高温硫化和高温氧化进行解释[6-7],腐蚀原理是原料中的硫化物与空气中的氧沿晶界向不锈钢内部扩散与向外扩散的Cr、Ni 发生硫化、氧化反应。

关于砷单质对310S 不锈钢腐蚀的研究较少,但根据以上分析手段,笔者认为,砷单质对310S 材质的腐蚀机理可能是在高温条件下,氯盐和硫化物与310S 材质表面的保护膜发生反应,使基体暴露出来,生产过程中产生的砷蒸汽通过孔隙扩散至基体表面,然后进一步扩散至基体内部与基体内的Cr、Fe 形成新的金属间化合物,从而改变了基体的性质,影响了材料性能。

3 解决措施

3.1 更换罐体材料

通过对腐蚀机理的分析,生产中试验采用耐腐蚀性能较好的TA2 材料,在不改变作业温度的条件下,TA2 材料罐体使用时间提高了1 倍(15~20 d),但TA2 制作的罐体被腐蚀后维修时,对焊接工艺要求较为严格,焊接不好,易开裂,增加了维修人员作业难度,最终没有选用。

3.2 310s 罐体表面增加涂层

在310s 罐体表面增加耐高温、耐腐蚀涂层,保护罐体,阻隔Cl、S、As 等元素向310S 材料渗透。生产中使用陶瓷涂层和金属材料涂层进行了对比,结果表明:陶瓷材料与310S 不锈钢膨胀系数差异较大,生产过程中频繁的升温降温易导致陶瓷材料爆裂脱落;而达不到耐腐蚀的要求;金属材料涂层表面的氧化膜对Cl、S 有较好抗腐蚀性,且金属材料涂层与310S 不锈钢膨胀系数差异较小,使用效果明显优于陶瓷材料,罐体采用金属材料涂层使用寿命延长至15~20 d。

3.3 降低炉温

由于310s 罐体腐蚀主要是高温氯化腐蚀和高温硫化腐蚀,为了减缓腐蚀速度,在310s 罐体使用金属涂层的条件下,试验将310s 罐体挥发段和还原段的温度均降低50~100 ℃,通过2 个月的生产摸索,在将挥发段温度降至600 ℃、还原段温度降至700 ℃的条件下,罐体的使用寿命延长至30~45 d。实践表明,降低炉温不仅延长了罐体寿命,而且未对金属砷产品产量、生产作业周期造成影响。

4 结论

在电热竖罐碳热还原法生产金属砷的过程中,罐体寿命是影响生产成本主要原因,为了降低生产成本,某生产企业对310S 不锈钢罐体腐蚀机理研究进行了分析,并结合生产实际提出了相应的解决措施。

1)通过对310s 罐体腐蚀机理的分析发现,引起罐体腐蚀的主要原因是原料三氧化二砷中S、Cl 等杂质元素在高温条件下发生了高温氯化和硫化反应,侵蚀了基材表面的氧化膜,导致As、Sb 元素向基体内部扩散并与基体中的Fe、Cr 形成新的化合物,改变了材料性质,加上空气中氧的参与,加速了这一反应进程,从而大大缩短了材料的使用寿命。

2)通过生产试验发现,在310S 罐体表面镀金属材料涂层是比较好的解决措施。陶瓷涂层与310S 不锈钢膨胀系数相差较大,生产过程中罐体频繁的升温降温,易造成涂层脱落;采用TA2 材料罐体使用寿命可延长一倍,但后续的焊接、维修难度较大;采用表面镀金属材料涂层,既可达到提高使用寿命的要求,又不影响后续的维修。

3)将挥发段温度降至600 ℃,还原段温度降至700 ℃,可延长罐体使用寿命,而且对金属砷产品产量和生产作业周期不产生影响。

4)采取在310s 罐体表面增加耐高温耐腐蚀金属材料涂层和降低炉子作业温度等措施可延长罐体使用寿命,从8~10 d 延长至30~45 d,大大降低了金属砷生产成本。