中和后液中碲回收工艺研究

2018-11-12段春兰祝志兵

段春兰,祝志兵

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂精碲生产线以含碲物料为原料,生产合格4N碲产品,在生产过程中也产生一种工艺废液[1-2],称之为中和后液,含碲为0.1~0.5g/L,采用传统铜粉置换、亚硫酸钠还原等方法均无法有效回收其中的碲,只能随废水外排,碲资源得不到综合利用[3-4]。

本文对中和后液中碲回收工艺进行了研究。试验表明,在中和后液中引入砷酸溶液作催化剂,调控中和后液一定pH值,加入适量亚硫酸钠试剂还原,可将中和后液中碲大部分沉积得到含碲达45%以上碲粉富集物[5-7],中和后液中碲含量降至60mg/L以下,中和后液中碲可以得到有效富集回收[8]。

2 试验原料处理流程及反应原理

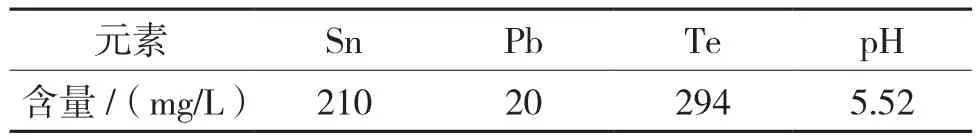

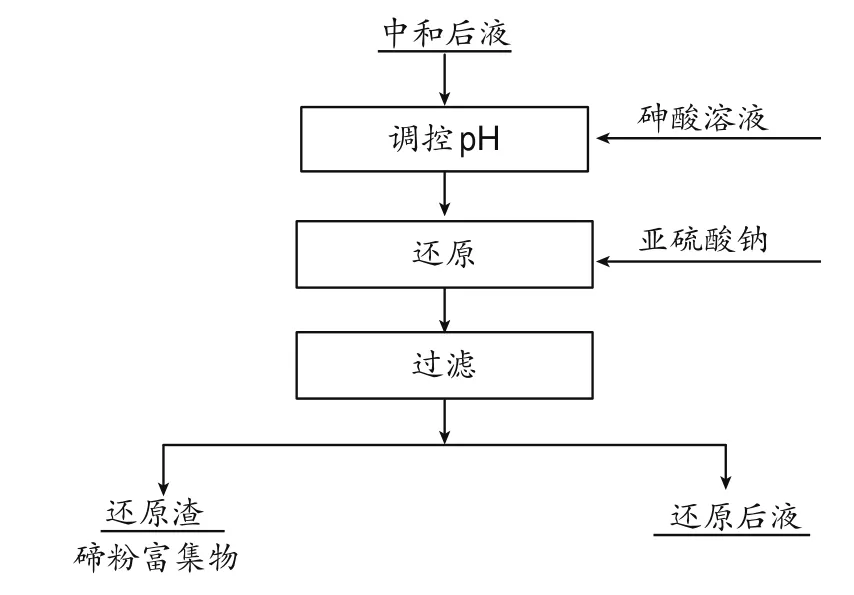

试验原料及典型化学成分见表1,处理工艺流程见图1所示。

表1 中和后液典型化学成分

图1 中和后液处理工艺流程

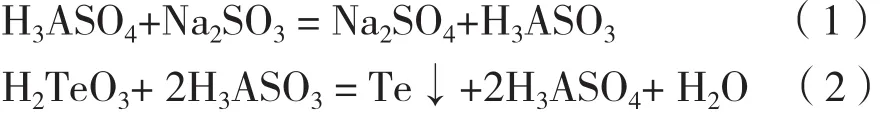

采用催化还原工艺,利用砷酸作催化剂,调节中和后液一定pH值后,加入还原剂亚硫酸钠,使得中和后液中TeO32-还原为单质碲。主要反应如下:

3 中和后液还原试验

3.1 砷酸根离子浓度对还原后液中碲的影响

取中和后液4L,参数控制具体为:控制pH=1.5、反应温度85℃、反应时间3h、亚硫酸钠倍数:理论量1.5倍,改变砷酸根离子浓度得到的还原后液成分见图2。

图2 砷酸根离子浓度对还原后液中碲的影响

从上图可以看出,随着砷酸根离子浓度的增加,还原后液碲含量下降明显,当砷酸根离子溶度达200mg/L时,继续提高砷酸根离子浓度,还原后液碲含量下降不明显,考虑到后续还原渣碲回收过程砷的影响,故砷酸根离子浓度采用200mg/L为佳。

3.2 pH值对还原后液中碲的影响

取中和后液4L,参数控制具体为:砷酸根离子浓度:200mg/L、反应温度85℃、反应时间3h、亚硫酸钠倍数:理论量1.5倍,改变溶液pH值得到的还原后液成分见图3。

图3 pH值对还原后液中碲的影响

从上图可以看出,随着pH值逐渐下降,还原后液碲含量下降明显,当pH值降至1.5时,继续调低pH值,还原后液碲含量下降不明显,故pH值调节选用1.5为佳。

3.3 反应温度对还原后液中碲的影响

取中和后液4L,参数控制具体为:砷酸根离子浓度:200mg/L、控制pH=1.5、反应时间3h、亚硫酸钠倍数:理论量1.5倍,改变反应温度得到的还原后液成分见图4。

图4 反应温度对还原后液中碲的影响

从上图可以看出,随着反应温度上升,还原后液碲含量逐渐下降,当反应温度达85℃时,继续提高温度,还原后液碲含量下降不明显,考虑现场实际操作,故反应温度选用85℃为佳。

3.4 反应时间对还原后液中碲的影响

取中和后液4L,参数控制具体为:砷酸根离子浓度:200mg/L、控制pH=1.5、反应温度85℃、亚硫酸钠倍数:理论量1.5倍,改变反应时间得到的还原后液成分见图5。

图5 反应时间对还原后液中碲的影响

从上图可以看出,随着反应时间延长,还原后液碲含量先下降后趋于平稳,考虑现场实际操作,故反应时间选用3h为佳。

3.5 亚硫酸钠加入量对还原后液中碲的影响

取中和后液4L,参数控制具体为:砷酸根离子溶度:200mg/L、控制pH=1.5、反应温度:85℃、反应时间3h,改变亚硫酸钠量得到的还原后液成分见图6。

图6 亚硫酸钠加入量对还原后液中碲的影响

从上图可以看出,随着亚硫酸钠加入量增加,还原后液碲含量逐渐下降,当加入量达到理论量1.5倍时,继续提高加入量,还原后液碲含量下降不明显,考虑实际成本,故亚硫酸钠理论量倍数选用1.5为佳。

4 综合扩大试验

根据前期单因素试验得出的最佳控制参数,新增的对中和后液碲回收处理进行综合扩大试验,共进行了5批次试验。试验数据见表2。

由表2可知,经5个批次的中和后液综合扩大试验,共处理中和后液26.3m3,其中碲金属量7.5kg,产出还原后液碲含量均低于60mg/L,碲沉降率为82.27%,产出还原渣量12.307kg,其中碲金属量6.170kg,碲粉富集物含量达45%以上。

表2 中和后液扩大试验数据统计表

5 结语

(1)中和后液中碲含量低,常规方法较难实现有效回收,通过引入砷酸溶液作催化剂,调控中和后液一定pH值,加入亚硫酸钠试剂还原,可实现中和后液中碲较好回收,得到含碲达45%以上碲粉富集物,便于后续进一步回收。

(2)中和后液中碲回收最佳工艺参数为:控制中和后液pH=1.5、反应温度85℃、反应时间3h、亚硫酸钠倍数:理论量1.5倍、砷酸根离子浓度:200mg/L,碲沉降率80%以上,处理后还原后液中碲含量降至60mg/L以下。

(3)优化后工艺可使中和后液中碲得到有效沉降回收,且操作简单,流程短,处理成本低。