湿法炼锌几种除钴净化工艺生产实践

2021-11-30邬飞

邬 飞

(巴彦淖尔紫金有色金属有限公司,内蒙古 巴彦淖尔 015543)

锌焙烧矿经过中性浸出所得的硫酸锌溶液含有许多杂质,其中有较锌正电位的杂质Cu、Cd、Co、Ni、As、Sb、Fe 等。这些杂质在锌电解沉积过程中极为有害,易导致降低电流效率、增加电解能耗、影响析出锌质量、腐蚀阴极造成剥锌困难等问题。因此,在电解前必须对溶液进行净化,把有害杂质去除到允许含量。

近年来,巴彦淖尔紫金有色金属有限公司(以下简称“巴紫锌业”)采用的原料特点为铁高、钴高、硫高、锌低,产出的中浸上清液含钴高达50~100 mg/L。为控制成本,探索合适的净化工艺,巴紫锌业对锑盐、β-萘酚、新药剂除钴工艺进行了实践。本文对这三种各工艺生产实践数据进行了整理和分析,以期为同类企业提供参考。

1 净化原理

1.1 锌粉除Co 原理

向硫酸锌溶液中添加锌粉可置换除去Cu、Cd、Co、Ni 等杂质,化学反应见式(1)~(4)。

1.2 锑盐除Co 原理

锑盐除Co 是基于电化学即微电池作用除Co,首先生成Co—Sb 中间化合物,高温下,Co2+在这种中间化合物上的析出电位明显变正,Co—Sb 中间化合物作为微电池的阴极,使得Co2+在此析出。化学反应见式(5)。

1.3 β-萘酚除Co 原理

β-萘酚为灰白色或粉红色薄片,有苯酚气味,溶点123 ℃,既溶于乙醚、乙醇、二甲苯等有机试剂,也可溶于氢氧化钠的水溶液中,形成可溶性的钠盐(式(6))。β-萘酚制剂沉Co 总反应方程见式(7)。

1.4 新型药剂除Co 原理

新型除钴药剂主要成分为C3H6NS2Na·2H2O,在添加氧化剂将二价Co 氧化成三价Co 的条件下,能与硫酸锌溶液中的Co 离子生成沉积,将溶液中的Co 除至要求标准内。

2 锑盐除Co 净化工艺生产实践

2.1 工艺流程

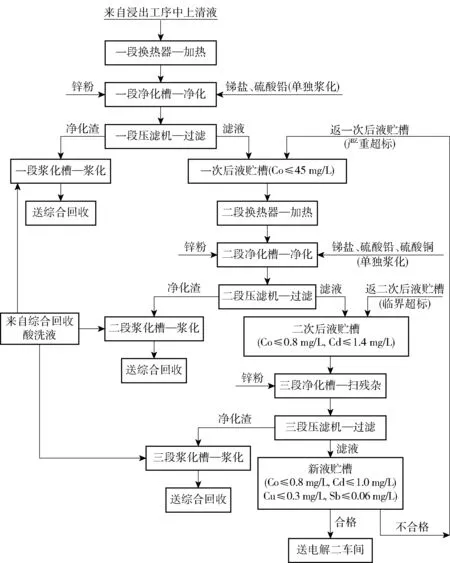

净化工序采用三段净化工艺,第一段净化加锌粉、锑盐、硫酸铅除Cu、Cd 及部分Co,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第二段净化工序。第二段加锌粉、锑盐、硫酸铅、硫酸铜除Co,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第三段净化工序。第三段加锌粉除残Cd,通过压滤机进行液固分离,合格液体送至电解工序,渣送至综合回收工序。详细工艺流程见图1。

图1 锑盐除Co 净化工艺流程图

2.2 锑盐除钴工艺净化操作条件

锑盐除钴净化工艺操作工艺参数见表1。

表1 锑盐除钴净化工艺操作参数

2.3 问题及措施

锑盐除钴净化工艺在生产实践中存在除Co困难、系统样不稳定、生产不顺畅等问题。措施:①中上清液Co 含量<45 mg/L 时,一净反应槽温度控制在70~80 ℃,中上清液Co 含量≥45 mg/L时,一净1#反应槽温度控制在80~85 ℃;②检查各段净化温度,以及锌粉、锑盐是否加入足量,如不符合工艺要求,要及时调整;③添加铅盐,减缓钴的复溶。

2.4 生产实践小结

硫酸锌溶液Co 含量较高时,采用锑盐除钴工艺,在生产实际过程中净化系统Co 波动频繁,除Co不稳定,开停车频繁,锌粉用量加大,且现场操作难度大。锑盐除Co 工艺适用于Co 含量较低的硫酸锌溶液。

3 萘酚除钴净化工艺

3.1 工艺流程

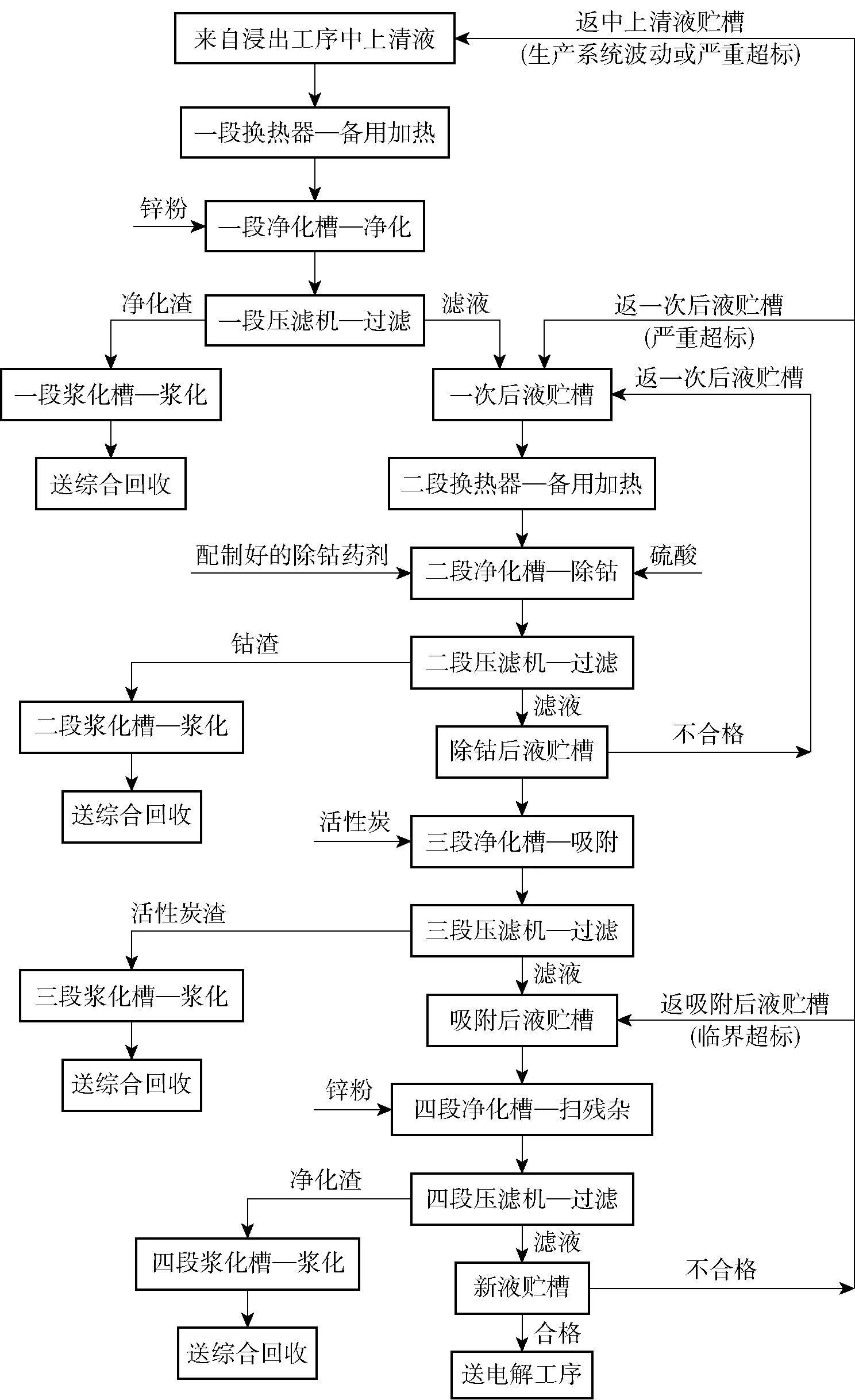

净化工序采用四段净化工艺,第一段净化加锌粉除Cu、Cd,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第二段净化工序。第二段净化添加配置药剂除Co,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第三段净化工序。第三段净化工序添加活性炭去除残留的除钴药剂(有机物),通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第四段净化工序。第四段净化添加锌粉去除残Cd,通过压滤机进行液固分离,合格液体送至电解工序,渣送至综合回收工序。详细工艺流程见图2。

图2 萘酚除Co 净化工艺流程图

3.2 萘酚除钴净化工艺操作条件

萘酚除钴净化工艺操作参数见表2。

表2 萘酚除钴净化工艺操作参数

3.3 问题及措施

1)受原料变化,中上清液含Ni 高达80~150 mg/L,系统除Ni 困难,新液含Ni 超标。措施:①一段净化增加锌粉用量,并提高反应温度至85 ℃,并按照4~8 g/m3加入锑盐协助除Ni,将一次后液Ni 含量控制在10 mg/L 以下;②四段净化将吹制锌粉更换为活性较高的电炉锌粉,保证新液含Ni达到1.5 mg/L 以下;③开启中上清液过滤,可有效降低Fe 含量,提高锌粉除杂效果;④在三段净化槽添加活性炭同时添加1.0~1.5 kg/m3电炉锌粉除Ni。

2)系统除Co 困难。措施:①检测一次后液Fe含量,如Fe 含量在25 mg/L 以上,需提高亚硝酸钠使用量,按照大于萘酚加入量的0.8 倍加入;②开启中上清液过滤,可有效降低Fe 含量,如中上清液过滤全部开启,一次后液含Fe 仍高,需联系浸出工序控制Fe2+含量;③检测除Co 系统pH 值,将pH 保持在3.8~4.4;④将一次后液Cd 含量控制在80 mg/L以下。

3)四段净化除Cd 困难,新液含Cd 超标。措施:①检测反应槽内液体Cd 含量,如反应槽内除Cd困难,立即检测锌粉情况,并使用粒度较细、反应速度较快的电炉锌粉;②检查压滤机是否存在“跑浑”现象并及时处理,及时卸渣防止Cd 复溶,一般卸渣时间为1.5 h 左右,不超过2 h。

4)一段净化Cd 复溶严重,一次后液含Cd 超标。措施:①一段尾槽使用粒度相对较粗的吹制锌粉,可有效抑制Cd 复溶,在同等工况条件下,通过现场试验对比发现,相比使用电炉锌粉,一次后液含Cd 下降37 mg/L;②根据现场实际情况,除Cd 时间约为1.2 h,如生产流量较小,尾槽应适当增加锌粉使用量。

为保证系统稳定运行,采取了监控锌粉及辅料质量措施,具体要求:①吹制锌粉重点关注指标要求Zn总≥95%,Zn可溶≥92%;粒度+ 80 目<10%,-100 目~+300 目>85%;比重3.0~3.5 g/mL;②电炉锌粉重点关注指标要求Zn总≥93%Zn可溶≥90%;粒度+80 目<1%,-300 目>85% ;比重要求2.0~2.6 g/mL;③萘酚、活性炭除检测要求指标外,需进行阴极锌析出小实验,实验结果显示正常后方可使用。

3.4 生产实践小结

萘酚除钴工艺除Co 效果较好,除Co 系统稳定,且现场操作简单,通过液体颜色变化即可判断液体中Co 是否除去。但是萘酚除钴工艺仅对除Co有效,对其他杂质元素无效,如硫酸锌中Fe、Ni、As、Ge 等杂质元素含量较高时,仍需采取其他措施进行去除。

4 新药剂除钴净化工艺

4.1 工艺流程

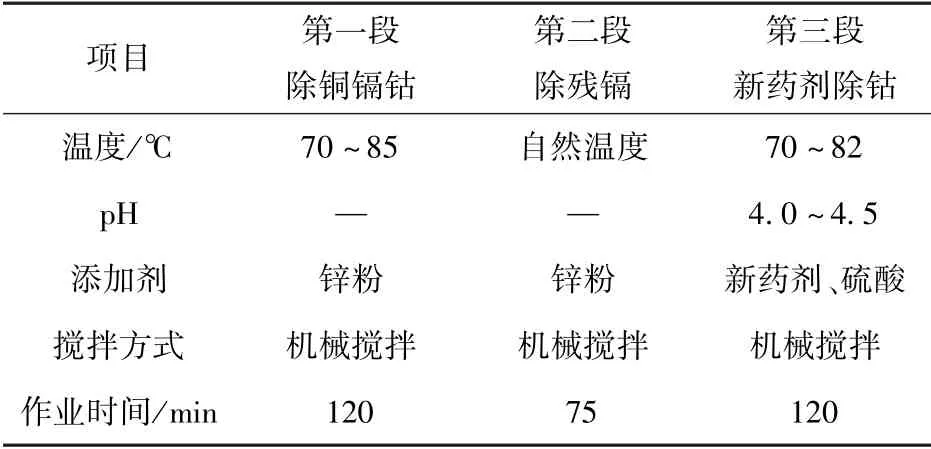

净化工序采用三段净化工艺,第一段净化加锌粉除Cu、Cd,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第二段净化工序。第二段净化添加锌粉除残Cd,通过压滤机进行液固分离,渣输送至综合回收工序,液体进入第三段净化工序。第三段净化添加新药剂除钴,通过压滤机进行液固分离,渣输送至综合回收工序,合格液体送至电解工序。详细工艺流程见图3。

图3 新药剂除Co 净化工艺流程图

4.2 新药剂除钴工艺净化操作条件

新药剂除钴净化工艺参数见表3。

表3 新药剂除钴净化工艺操作参数

4.3 问题及措施

1)受原料变化的影响,中上清液含Ge 高达0.13~0.2 mg/L,系统除Ge 困难。采取措施:①一段净化反应时间需控制在2 h 以上(3 个反应槽),反应温度为85~90 ℃;②二段净化使用电炉锌粉,添加硫酸铜(1.5 kg/h)和锑盐(2~4 g/m3液体)除Ge,同时也可适当降低锌粉用量;③一次后液Ge 控制在0.04 mg/L 以下,如超标及时停车,在反应槽内补加锌粉和锑盐,二次后液Ge 控制在0.03 mg/L 以下,如超标及时停车,在反应槽内补加锌粉、硫酸铜和锑盐。

2)系统除Co 困难。采取措施:①检测一次后液Fe 含量,如Fe 含量在20 mg/L 以上,需提高亚硝酸钠使用量,按照Co 含量的3 倍以上加入;②开启中上清液过滤,可有效降低Fe 含量,如中上清液过滤全部开启,一次后液含Fe 仍高,需联系浸出工序控制Fe2+含量;③检测除Co 系统pH值,pH 值保持4.0~4.5;④将二次后液Cd 含量控制在5 mg/L 以下;④新型除钴药剂纯度需大于99.5%,既要保证除Co 效果,又要避免带入杂质影响阴极锌板面。

3)中上清液过滤困难。采取措施:①在压滤机滤布上布置木质活性炭,有助于底渣成形,利于过滤;②提高中上清液温度至85 ℃,改善过滤性能;③中上清液过滤机使用过滤效果相对比较好的丙纶复丝材质滤布;④联系浸出工序适当降低絮凝剂使用量,降低中上清液黏度。

为保证生产系统稳定运行,采取了辅料质量监控措施,具体要求:①新型除钴药剂纯度需大于99.5%,到货后需进行阴极锌析出小实验,实验结果显示正常后方可使用;②用于中上清液过滤的活性炭主要作用是助滤,可采用碘值低、价格便宜的活性炭,特别注意在使用前必须做阴极板析出试验,确认阴极锌析出正常后方可使用。

4.4 生产实践小结

新药剂除钴工艺除杂广泛,不仅除Co 效果较好,同样对硫酸锌中其他杂质元素(如Fe、Ni、Cd、Cu等)去除效果也较好,且此工艺现场操作简单,生产连续稳定。

5 锌粉单耗与加工成本对比

5.1 锌粉单耗

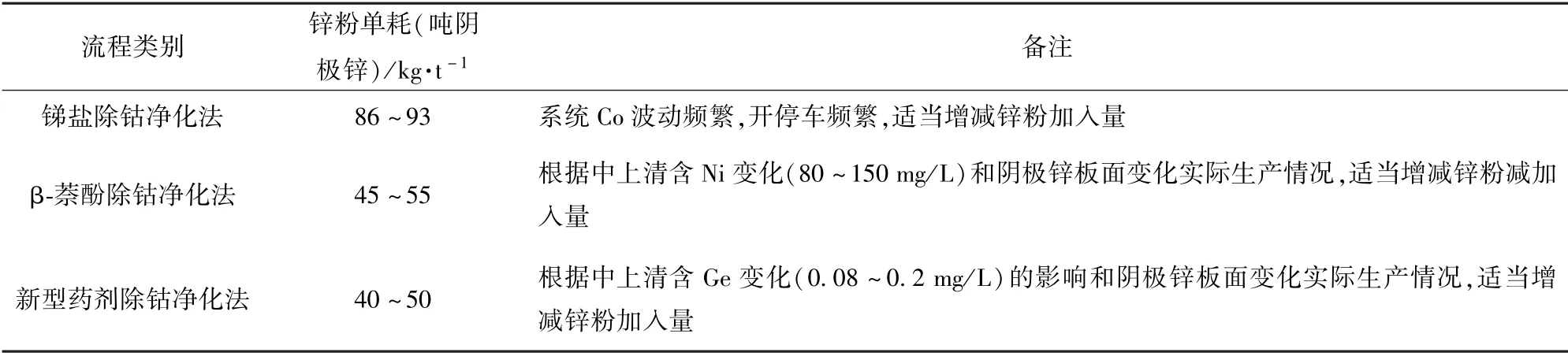

三种净化工艺锌粉使用单耗对比见表4。由表4可以看出,新型药剂除钴净化法锌粉单耗明显低于另外两种净化工艺。

表4 几种净化工艺实际锌粉单耗对比

5.2 主要加工成本对比

三种净化工艺的主要加工成本对比见表5。由表5可看出,新药剂工艺成本明显低于另外两种净化工艺。

表5 几种净化工艺重点加工成本对比表

5.3 效益分析

通过对比几种净化除钴加工成本可知,新型药剂除钴工艺相比高温锑盐除钴工艺的加工成本降低112.54 元/t,比萘酚除钴工艺的加工成本降低101.37 元/t。

6 结论

巴紫锌业锌冶炼采用的原料特点为铁高、钴高、硫高、锌低,产出的中浸上清液含钴高达50~100 mg/L,为控制成本,巴紫锌业对锑盐、β-萘酚、新型药剂除钴工艺进行了探索实践,得出以下结论。

1)锑盐除钴净化方法在生产实际过程中Co 含量波动频繁,除Co 不稳定,锌粉用量加大,且现场操作难度大,其适合于Co 含量较低的硫酸锌净化。

2)萘酚除钴净化法除Co 效果较好,系统稳定且现场操作简单,但该方法仅对除Co 有效,对其他杂质元素无效,当硫酸锌溶液中Fe、Ni、As、Ge 等杂质元素含量较高时,仍需采取其他措施进行去除。

3)新药剂除钴净化方法除杂广泛,不仅除Co效果较好,同样对硫酸锌中其他杂质元素去除效果也较好,如Fe、Ni、Cd、Cu 等,且此工艺现场操作简单,生产连续稳定。

4)三种除钴净化方法中,新型药剂除钴净化方法锌粉单耗最低,生产吨阴极锌消耗锌粉40~50 kg,接近锑盐除钴净化法消耗量的一半;该方法加工成本也最低,生产吨阴极锌消耗新型药剂的成本为134.31 元,比另外两种除钴净化方法低100 元以上。