铜酸比例对铜电解阴极铜质量的影响机理分析

2021-11-30后洁琼李中建杨富荣王丽苑卢卫宁

朱 红,后洁琼,李中建,杨富荣,王丽苑,卢卫宁

(1.西北矿冶研究院,甘肃 白银 730900;2.白银有色集团股份有限公司,甘肃 白银 730900)

铜酸比例是铜电解精炼过程中最为关键的因素,正常情况下总是是处于动态平衡状态,但任何一道工序的失调都将破坏其平衡状态而影响阴极铜的正常生产。如电解液中Ni2+浓度超标会降低CuSO4的溶解度,促使铜电解液的密度和黏度提高阻碍Cu2+的迁移,导致电解液中Cu2+浓度升高,影响铜酸比例,加剧浓差极化,最终使得电解液中砷、锑、铋等杂质离子浓度也相应提高,从而影响阴极铜的化学品质[1]。另外,Ni2+会导致阳极溶解的不均匀性,其结果又会改变铜酸比例。当电解液中Cu2+浓度过低时,会导致阴极析出铜疏松、表面结粒,严重时甚至有铜粉析出并伴有杂质元素砷、锑、铋等析出[2]。因此,电解液中的Cu2+浓度也是一个十分关键的因素,铜电解过程中Cu2+浓度一般控制在40~50 g/L 范围内,在该范围内适当提高铜离子浓度可使阴极沉积物致密;超标时会增加铜电解液的的密度和黏度而影响阴极铜的表观质量,同时阳极表面Cu2+浓度超标时,将增加CuSO4·5H2O 晶体析出的概率,影响Cu2+在阳极表面的正常传递,一旦结晶物粘附在阳极表面会增加槽电压导致能耗增加,严重时结晶物会堵塞管道而影响电解液的正常循环[3-4]。此外,铜电解过程的工艺参数也会影响铜电解精炼的正常进行,低温会加剧阳极泥团聚,流量过小会导致热量补充不足,也会造成阳极钝化和槽电压升高[5],所以要根据生产现场实际情况实时调控工艺参数以降低阴极铜污染物的来源和漂浮阳极泥的数量[6]。

本文通过现场跟踪考察铜电解过程中不同区域、不同时间下铜离子浓度,硫酸浓度与As5+、Sb3+、Bi3+、Ni2+浓度的变化趋势,以及相应的阴极铜质量,分析铜酸比例对阴极铜质量的影响机理,并提出相应的质量控制措施。

1 实验装置和实验方法

1.1 实验装置

在区域1 和区域2 随机选取具有代表性的电解槽作为试验槽,在原铜电解循环系统的基础上添加流量计和温度计,整个电解系统由高位槽、低位槽、电解槽、循环泵、流量计、温度计、供电设施以及阳极和始极片组成。实验过程中应保证阳极板面平直,弯曲度达标,不得有气泡、鼓包,耳部应饱满、无冷隔层、无缺损、无翻边。同时,始极片应保证四角完整、周边整齐、板面平直、无孔洞、铆耳牢固。试验装置示意图见图1。

图1 试验装置示意图

1.2 实验方法

试验开始时先对阳极铜进行成分及含量的分析,其结果见表1。然后按照表2调整工艺参数,待参数全部合格后通电进行电解。电解过程要对实验槽进行短路检测,保证铜电解过程正常进行。

表1 阳极铜的化学成分 %

表2 电解工序工艺技术条件

1.3 检测方法

从电解槽的上部、中部以及下部取样,测量电解液的Cu2+浓度、H2SO4浓度以及As5+、Sb3+、Bi3+、Ni2+浓度,取其平均值作为实验结果。电解实验完成后,将残极和阴极铜取出,用稀硫酸烫洗后进行干燥,并观察其表观质量。其中,离子浓度采用火焰原子吸收分光光度法测量,每天定时定点取样测量。

2 结果与分析

2.1 铜酸浓度以及杂质离子浓度的区域性分布特点

图2(a)显示不同区域Cu2+浓度随电解时间的变化情况。区域1 和区域2 是生产车间的两个不同区域,这两个区域的Cu2+浓度均随电解时间的延长呈现出波动性增长趋势,在电解时间为1~5 d 时,1区Cu2+浓度均低于2 区,证明前5 d 内1 区铜离子析出速度快于2 区;但从6~7 d 开始,1 区和2 区出现波动性变化趋势。在整个电解周期内,Cu2+浓度的极大值和极小值均出现在1 区,分别为58 g/L 和44 g/L,极差为14 g/L,而2 区的极差为6 g/L,因此,2 区的Cu2+浓度波动趋势小于1 区。对于硫酸浓度而言,2 区的硫酸浓度普遍高于1 区,2 区的硫酸浓度的极差为17 g/L,1 区极差为25 g/L,所以2 区的硫酸浓度的波动性小于1 区。图2(c)是不同区域As5+浓度随电解时间的变化情况,区域1 和区域2 中As5+浓度均随电解时间的延长总体呈现降低趋势,并且在电解时间为1~6 d 时,1 区As5+浓度均低于2 区。图2(d)是不同区域Sb3+浓度随电解时间动态变化趋势,如图所示,Sb3+浓度区域1 总体上高于区域2,并且在电解时间为1~5 d 的范围内,1 区Sb3+浓度均高于2 区。同时1 区Sb3+浓度的极差为0.22 g/L,2 区Sb3+浓度的极差为0.35 g/L。图2(e)是不同区域Bi3+浓度随电解时间的变化情况,在电解时间为2~6 d 时,1 区Bi3+浓度均低于2 区,但在电解时间t为7~12 d 时,1 区Bi3+浓度均高于2区,1 区Bi3+浓度的极差为0.48 g/L,2 区Bi3+浓度的极差为0.56 g/L。图2(f)是不同区域Ni2+浓度随电解时间的变化情况,在电解时间t为2~12 d时,1 区Ni2+浓度均低于2 区。

图2 不同区域铜酸浓度及杂质离子浓度的变化趋势

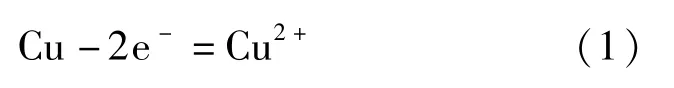

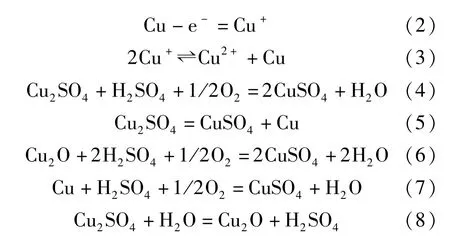

图3为区域1 和区域2 电解一个周期后的阴极铜的表观质量,如图所示,区域1 的阴极铜表观质量优于2 区,主要原因是铜电解过程形成的漂浮阳极泥黏附于阴极铜表面形成阳极泥粒子,而铜酸比例是影响阳极泥粒子的关键因素,一般而言,铜电解精炼过程铜酸比例变化主要是由式(1)~(8)反应引起[7]。

图3 相同电解条件下不同区域阴极铜表观质量对比

根据图2(a)和图2(b)可得,由于Cu2O 发生了溶解反应,导致Cu2+和H2SO4浓度以及其他杂质离子浓度降低,引起电解液的黏度发生变化。一般而言,根据式(9)电解液的黏度η与电解液中离子浓度的经验公式可知,温度一定时,电解液黏度主要取决于Cu2+和H2SO4浓度以及镍砷离子浓度。由图可知,1 区Cu2+浓度的极差为14 g/L,2 区的极差为6 g/L,并且某个时间范围内,2 区的硫酸浓度、As5+浓度以及Ni2+浓度普遍高于1 区,所以Cu2+和H2SO4浓度以及镍砷离子浓度过高会提高电解液的黏度[8],降低阳极泥的沉降速率和电解液的清晰度,导致阴极铜表面结粒。因此,现场生产时应强化电解液对流,提高电解液中离子浓度的均匀性,防止电解液局部离子富集而影响阴极铜的表观质量。基于此,现场将区域1 和区域2 通过管道和耐酸泵结合起来,结果电解铜结粒率降低5.6%。

2.2 电解周期对铜酸浓度以及杂质离子浓度的影响

一个电解周期为12 天,为分析电解周期对铜酸浓度以及杂质离子浓度的影响,记录并考察了24 天的电解液分析数据,详见图4。

由图4可知,随着电解时间的延长,Cu2+、As5+、Sb3+、Bi3+以及Ni2+浓度在逐渐增加,H2SO4浓度在逐渐降低。结合前一周期与后一周期阴极铜的表观质量,通过对比图4和图5可知,Cu2+、As5+、Sb3+、Bi3+以及Ni2+浓度过高和H2SO4浓度过低会导致阴极铜表面出现粒子。可见铜酸比例失衡会影响阴极铜的表观质量,大量实验和实际生产证明:在电解生产过程中,铜酸比例对电解铜的表观质量起着直接决定性的影响,只有维持一定范围的铜酸比例,才能保证电解过程的持续进行,结合图4(a)和(b),通常前一个阴极周期(前12 d)阴极铜表观质量优于后一周期(后12 d),随着电解时间的增加,Cu2+浓度逐渐升高,H2SO4浓度逐渐降低,生产实践表明,铜酸比例一旦大于0.3 时会加剧阴极铜结粒现象。

图4 浓度随时间的变化趋势

图5 前后一周期阴极铜图片

电解槽内硫酸浓度过低会加剧各种盐类的水解,促进杂质在阴极上析出,增加阴极铜表面的阳极泥粒子数量;另外一方面,电解液中酸度过低时还会降低电解液的导电性。因此,适度提高电解液中的硫酸浓度既可提高硫酸铜的溶解度,防止硫酸铜结晶析出而粘附在电解槽的循环管道上影响电解液的正常流动,又可防止电解槽中阳极区Cu2+达到饱和浓度值(根据公式Ia=ZFD(ΔC/δ),降低ΔC可减小阳极最大允许密度),导致阳极钝化[9-10]。因此,硫酸在铜电解过程的作用主要体现在提高电解液的导电性上,电解液中硫酸浓度愈小,电解槽压愈高,电能的利用率愈低。因此,为提高电能的利用率,提高阴极铜的表观质量,应根据实际需要,适度提高电解液的净液量,以提高电解液的酸度,适度降低Cu2+As5+、Sb3+、Bi3+以及Ni2+浓度。漂浮阳极泥的主要化学成分见表3;净液的成分及含量见表4。

表3 漂浮阳极泥的主要化学成分 %

表4 净液的主要化学成分 g/L

综上所述,在铜电解实际生产中,应根据现场实际生产需要来提高电解液的净液量,强化电解液对流,以提高电解液的传质特性和离子浓度的均匀性,防止电解液局部离子富集而影响阴极铜的表观质量,尤其电解液杂质离子较高时(As 离子浓度高于12.00 g/L,Sb 离子浓度高于0.35 g/L,Bi 离子浓度高于0.30 g/L),铜酸比例应维持在0.25~0.3 范围内;同时,电解起始时间需合理规划,以防止局部离子富集。

3 结论

铜酸比例是铜电解精炼过程中最为关键的因素,对阴极铜的质量有着重要的作用。本文通过现场跟踪考察铜电解过程中不同区域、不同时间下的铜离子浓度,硫酸浓度与As5+、Sb3+、Bi3+、Ni2+浓度的变化趋势,以及相应的阴极铜质量,分析铜酸比例对阴极铜质量的影响机理,得出以下结论。

1)Cu2+、H2SO4以及杂质离子浓度是影响铜电解生产的关键指标,铜酸比例失衡会加剧杂质离子富集,促使阴极铜表面结粒,因此,恰当的铜酸比例可改善阴极铜的表观质量。

2)铜电解实际生产过程中,净液量不足会加剧电解液中各种盐类的水解,导致铜酸比例失衡,降低铜电解液的导电性,加剧浓差极化,促进杂质在阴极表面析出,最终影响阴极铜的表观质量。因此,提高电解液净液量有利于维持正常的铜酸比例。

3)实际生产过程中可采取强化电解液对流的方式来提高电解液的传质特性和离子浓度的均匀性,防止电解液铜酸比例失衡,尤其电解液杂质离子较大时,铜酸比例应维持在0.25~0.3 范围内;同时,各个区域的电解起始时间应合理规划,防止局部离子富集。