双面光极薄电解铜箔制备及其微观组织与性能研究

2021-11-30韩国强秦丽娟孙宁磊王魁珽

韩国强,秦丽娟,孙宁磊,刘 国,王魁珽

(中国恩菲工程技术有限公司,北京 100038)

0 引言

电解铜箔是覆铜板(CCL)、印制电路板(PCB)及锂离子电池制造的重要材料,在当今电子信息产业高速发展中,电解铜箔被誉为电子产品信号与电力传输沟通的“神经网络”。电解铜箔按厚度可分为厚铜箔(d>70 μm)、常规铜箔(18 μm <d<70 μm)、薄铜箔(12 μm <d<18 μm)、超薄铜箔(6 μm <d<12 μm)和极薄铜箔(d<6 μm);按用途可分为覆铜箔层压板及印制线路板用铜箔、锂离子电池用铜箔、电磁屏蔽用铜箔。铜箔因具有导电性好、质地柔软、制造技术成熟、价格低廉等特点,可作为锂离子电池负极集流体材料,是传输电子与负极活性材料的载体,也是生产动力电池的关键材料[1]。

随着经济的不断发展,社会的不断进步,人类对高端科技产品的需求日益旺盛,进而对电解铜箔性能的要求不断提高,使电解铜箔逐步向超薄型、高抗拉、低轮廓的方向不断发展。尤其是随着新能源汽车的普及,制备储能密度高、续航能力强、循环性能好、使用寿命长、成本低廉的锂离子动力电池已成为未来发展的方向[2-3]。由于电解铜箔作为负极集流体是锂离子动力电池的重要组成部分,因此开发高强度、薄型化、均匀化电解铜箔的需求越来越紧迫,已成高校和铜箔企业的研究热点。目前,8 μm 及以上厚度的电解铜箔已逐渐被市场淘汰,随着动力电池企业需求的增长,铜箔厚度越薄,对电池能量密度的提升越显著,因此6 μm 和极薄铜箔( <6 μm)将成为市场的主导产品[4]。

极薄铜箔由于技术门槛高、工艺复杂、投入成本大,目前关于极薄铜箔的研究还未有报道,因此,本文通过探究合适的电解工艺参数制备极薄铜箔(4.5 μm),并对其微观组织和常规性能进行研究。

1 实验内容

1.1 实验装置

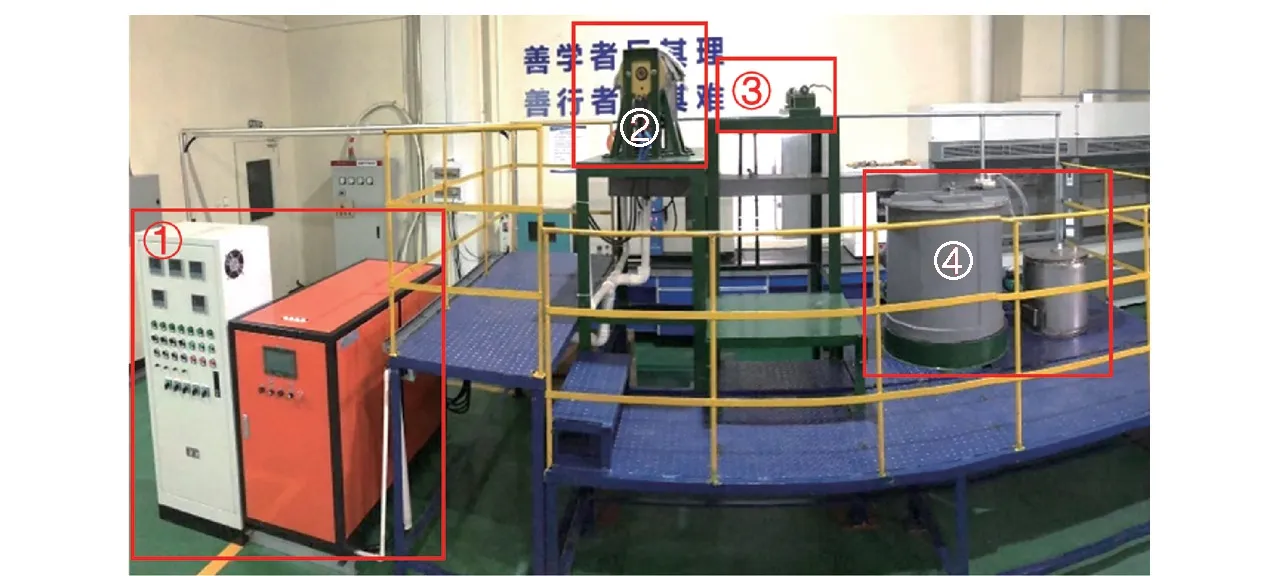

为了开发出双面光极薄电解铜箔(4.5 μm)以促进锂电池行业的发展,本实验采用自主研发的小型电解铜箔制备装置,如图1所示。该装置包括4个部分:电控系统、生箔工序、后处理和收卷工序以及电解液储存与循环系统。在电控系统的控制下,电解液从电解液储罐经循环系统以一定流速进入生箔工序的生箔机区域,在电流作用下发生电解反应,铜离子得到电子沉积而生成铜箔,剥离后的铜箔再经后处理和收卷工序最终制得电解铜箔产品。

图1 小型电解铜箔制备装置

在电解铜箔的生产工艺中,生箔工序是最为重要的环节,直接决定铜箔的品质和成品率。在生产设备固定的条件下,通过调节电沉积参数、添加剂用量与种类控制生箔的类型和质量。本实验采用的电解铜箔制备装置中生箔机如图2所示,生箔机阴极辊尺寸为φ300 mm×150 mm,电解液以一定流速从生箔机下方进入并流过阴极辊及阳极槽之间的间隙,在直流电作用下,电解液中的二价铜离子向阴极辊界面移动发生还原反应生成铜原子,并沉积在不断转动的阴极辊筒的表面。发生的电化学反应见式(1)~(2)。

图2 电解铜箔装置的生箔机剖面示意图

生箔机制得的电解铜箔需经后续钝化处理,以防止铜箔长时间暴露在空气中发生氧化反应而失效。为保证铜箔质量性能的稳定,通过收卷机对制得的铜箔进行收集、包装处理。

1.2 实验参数及方法

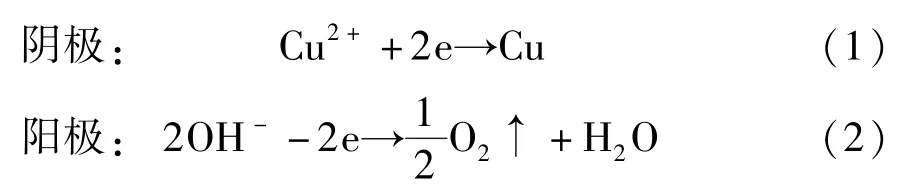

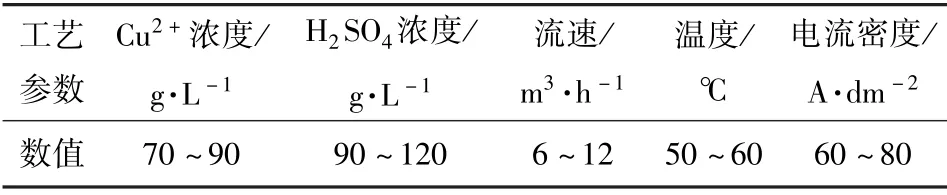

实验中,硫酸铜电解液的工艺参数见表1。

表1 硫酸铜电解液的工艺参数

在电解制备极薄铜箔时,向电解液中持续加入由晶粒细化剂、抑制剂和促进剂按一定比例配制的添加剂,最后电解铜箔经钝化处理后制得双面光极薄电解铜箔,并观察其微观组织和测试各项性能。

1.3 表征方法

1)铜箔样品根据标准《铜及铜合金化学分析方法 第1 部分:铜含量的测定》 (GB/T 5121.1—2008),在室温下采用Agilent5110SVDW 电感耦合等离子体发射光谱仪进行成分测试。

2)在铜箔的左、中、右位置上分别取3 块尺寸为100 mm×100 mm 铜箔样品,采用梅特勒-托利多ME-104/02 型电子天平称量并计算该铜箔的面密度和厚度。

3)采用德国Mahr M300-C 型表面粗糙度仪检测铜箔样品的表面粗糙度,在铜箔的不同位置分别记录横向和纵向的表面粗糙度Ra、Rz值,每点测量5 次,然后取平均值。

4)利用荷兰Panalytical 公司生产的Empyrean型X 射线衍射仪(XRD)对铜箔样品进行织构分析,用2θ 扫描方式测定沉积层织构,以Texture Coefficient(TC)表示晶面(hkl)的织构系数,TC 值越大,表明晶面择优程度越高[5]。

5)在铜箔上选取5 mm ×5 mm 尺寸的铜箔试样,采用JSM-7610F&X-Max 带能谱分析仪的场发射扫描电子显微镜观察铜箔样品的微观形貌,并同步分析样品中各元素分布状态。

6)采用CTM2050 微机控制电子万能试验机,按照《印制板用铜箔试验方法》(GB/T 29847—2013)进行室温力学性能测试,拉伸速度为10 mm/min。

7)采用101-2EBS 型电热鼓风干燥箱对铜箔进行抗氧化实验,温度为140 ℃,保温15 min。

2 实验结果与讨论

2.1 铜箔质量及成分

电解铜箔试样的面密度和厚度分别由公式(3)和公式(4)计算得出。

式中:Sρ为铜箔试样的面密度,g/m2;m为铜箔试样的质量,g;S为铜箔试样的面积,m2;d为铜箔试样的平均厚度,μm;ρ为铜箔的密度,电解铜箔的密度取8.909 g/cm3,压延铜箔的密度取8.93 g/cm3[6]。

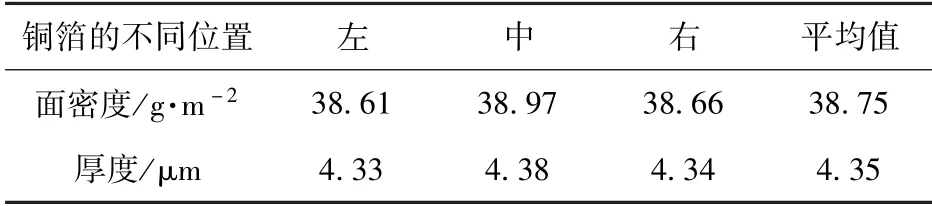

按上述实验部分所提出的电解工艺制得的极薄铜箔的厚度及面密度见表2。由表2可看出,铜箔试样不同位置的面密度和厚度值相差不大,面密度和厚度波动范围分别在0.57%、0.69%以内,均小于1%,在误差允许范围内,因此该工艺制得的铜箔面密度和厚度均匀,符合要求。另外,依据《铜及铜合金化学分析方法 第1 部分:铜含量的测定》(GB/T 5121.1—2008)标准要求,对该铜箔样品进行成分测定,结果见表3。由表3可看出,该铜箔样品纯度较高,在99.98% 以上,其他杂质含量均较低,均在标准要求范围以内。

表2 极薄铜箔不同位置处的厚度及面密度

表3 极薄铜箔样品中各元素含量 %

2.2 铜箔的相结构分析

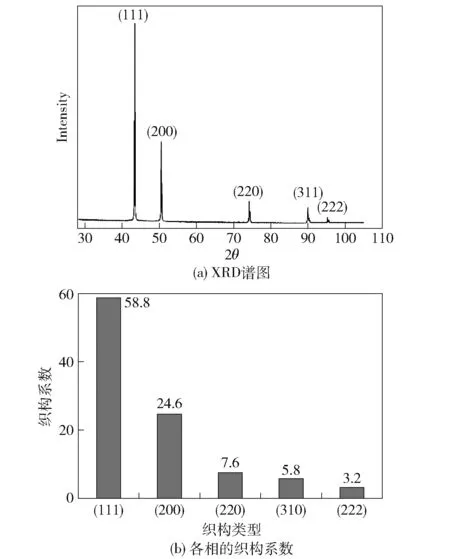

已有文献报道[7-9],织构(111)可提升铜箔的抗拉强度,织构(220)可提高铜箔的伸长率,但会降低铜箔的抗拉强度。极薄铜箔的X 射线衍射结果如图3所示。由图3(a)可看出,铜箔主要由(111)、(200)、(220)、(311)和(222)五种织构类型组成,其中织构(111)和(200)的峰值较强;由图3(b)可看出,在铜箔各相组成的织构系数中,(111)织构最强,为58.8,其次为(200)织构,其余三种相的织构系数较低,可提高铜箔伸长率的(220)织构的系数并不高,仅为7.6。因此,该极薄铜箔可能具有较高的抗拉强度,而断裂伸长率较低。

图3 极薄铜箔样品的X 射线衍射结果

2.3 铜箔表面形貌分析

铜箔具有两个形貌完全不同的面,一个是从阴极辊上剥离的铜箔光面,一个是与之对应的铜箔毛面。从阴极辊上剥离的铜箔反面与阴极辊的表面微观状态相关,间接反映出阴极辊的抛光参数[10];而铜箔正面是基于阴极辊沉积而形成的,沉积晶粒的好坏决定铜箔的各类性能指标,同时也是生产铜箔性能存在差异的内在因素,因此本文主要分析极薄铜箔毛面的表面形貌特征。

极薄铜箔毛面不同放大倍数的SEM 照片如图4所示。由图4(a)可看出,极薄铜箔毛面平整度较好,表面的颗粒较小,且分布均匀。从图4(b)的局部放大照片可以看出,极薄铜箔毛面的颗粒较小,尺寸在3.5~5.5 μm,且分布均匀,整体来看,颗粒呈丘陵状结构存在于铜箔表面上。该微观形貌的均匀性有利于提高极薄铜箔的力学性能。

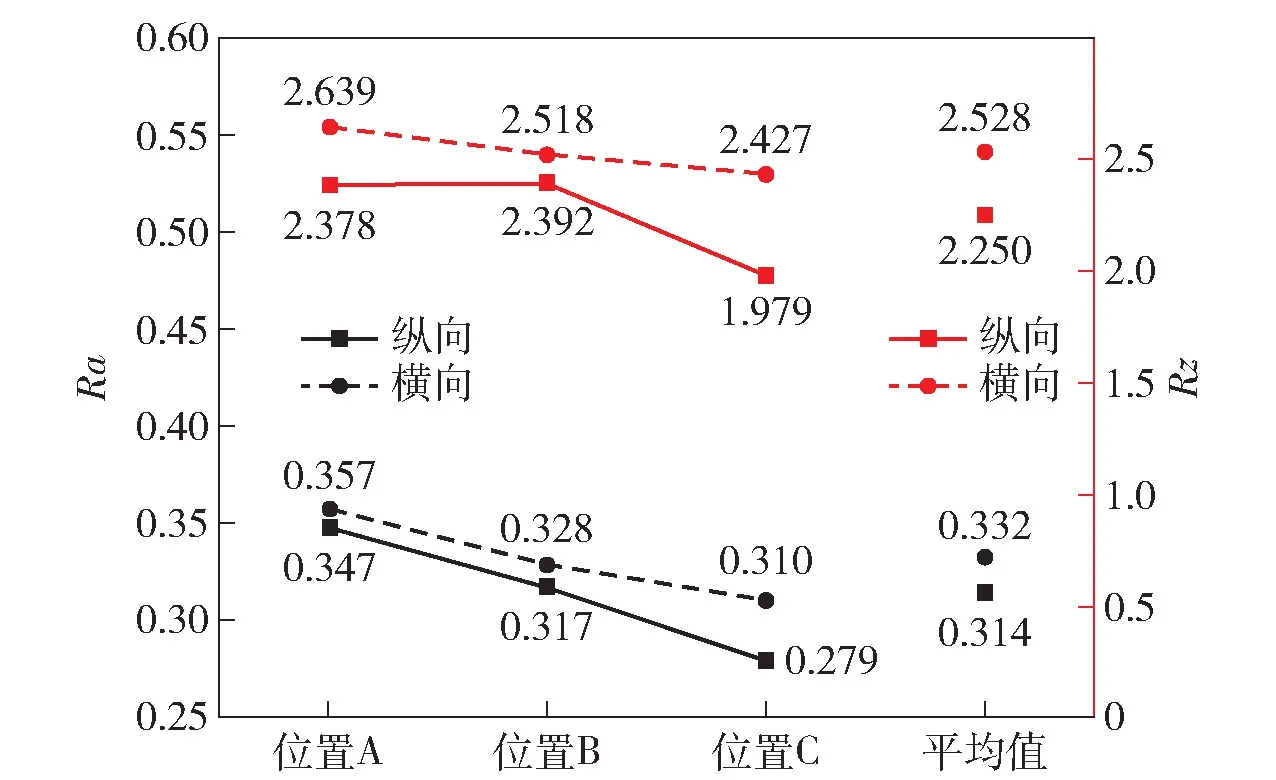

铜箔毛面的粗糙度关系到覆铜板的抗剥离强度、刻蚀性及覆铜板刻蚀时铜粉转移和基板污染的问题,低粗糙度铜箔具有优良的刻蚀性,可用于高密度、薄型化、精细化印刷电路板,但是较低的粗糙度会影响结合力,使得铜箔的抗剥离强度降低[11]。极薄铜箔样品毛面不同位置的粗糙度如图5所示,可看出铜箔样品在位置A、B、C 处的表面粗糙度(Ra和Rz)差别不大,纵向粗糙度Ra和Rz分别在11.1%、12.0%范围内波动,横向粗糙度Ra和Rz分别在7.5%、4.4%范围内波动。由粗糙度的平均值可得出,横向粗糙度数值(Ra=0.332、Rz=2.528)较纵向粗糙度数值(Ra=0.314、Rz=2.250)偏大,但是横向Ra和Rz数值均比纵向Ra和Rz数值波动范围要小,也就是说铜箔横向的平整度比纵向要好,即铜箔横向的抗剥离强度要低于纵向。

图5 极薄铜箔样品不同位置的表面粗糙度

2.4 铜箔性能分析

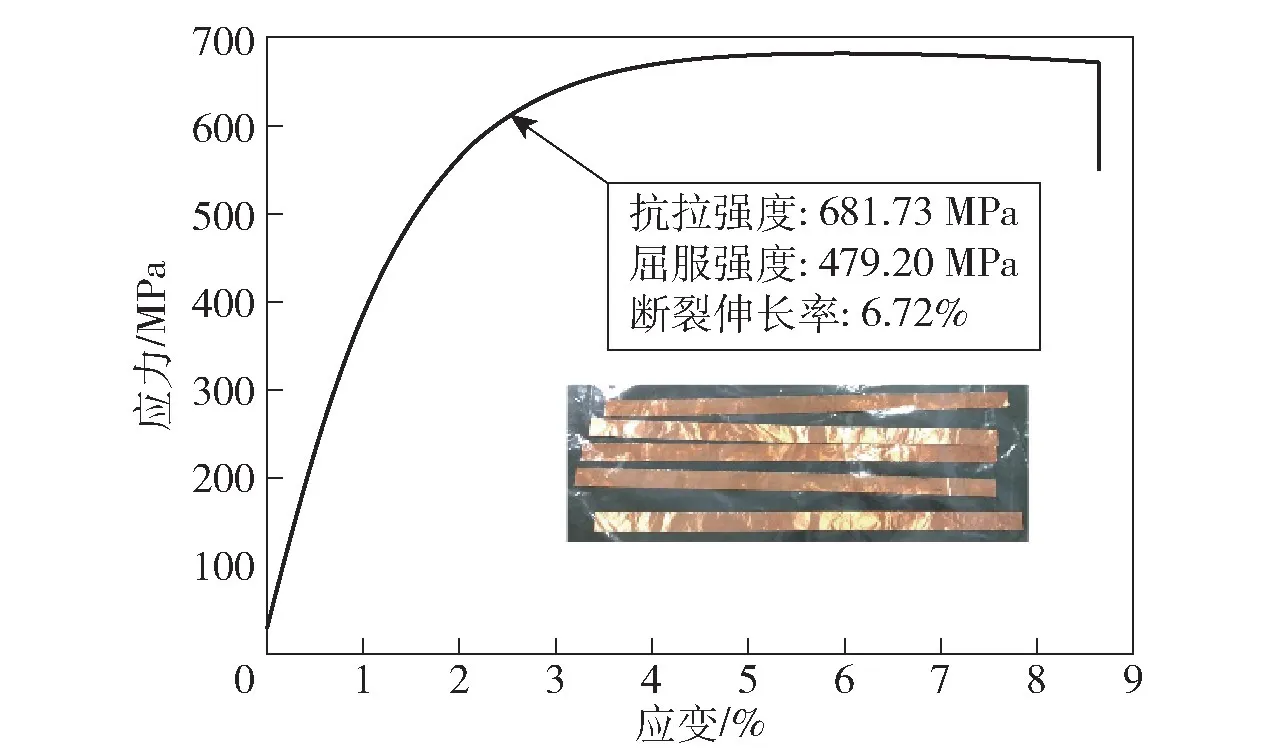

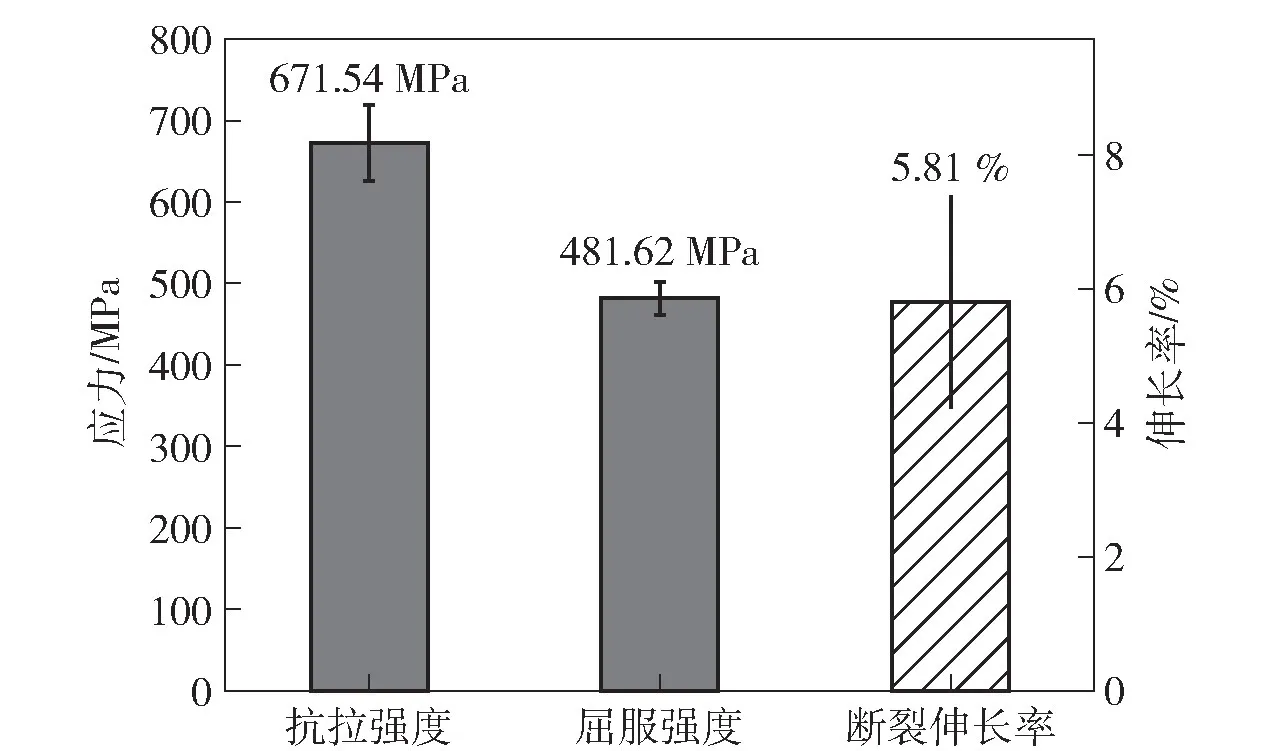

极薄铜箔试样的拉伸应力-应变曲线如图6所示,图中插图为铜箔的拉伸试样;5 组极薄铜箔试样的平均抗拉强度、屈服强度和断裂伸长率如图7所示。

由图6可看出,极薄铜箔试样的抗拉强度为681.73 MPa,屈服强度为479.20 MPa,断裂伸长率为6.72%;由图7可看出,抗拉强度为671.54 ±20 MPa、屈服强度为481.62 ±15 MPa、断裂伸长率为5.81 ±3.2%。所以极薄铜箔试样的抗拉强度、屈服强度及断裂伸长率均高于目前市场上所报道的厚度6 μm 和8 μm 的高抗拉强度锂电铜箔[12]。

图6 极薄铜箔试样的拉伸应力-应变曲线

图7 极薄铜箔试样的抗拉强度、屈服强度和伸长率

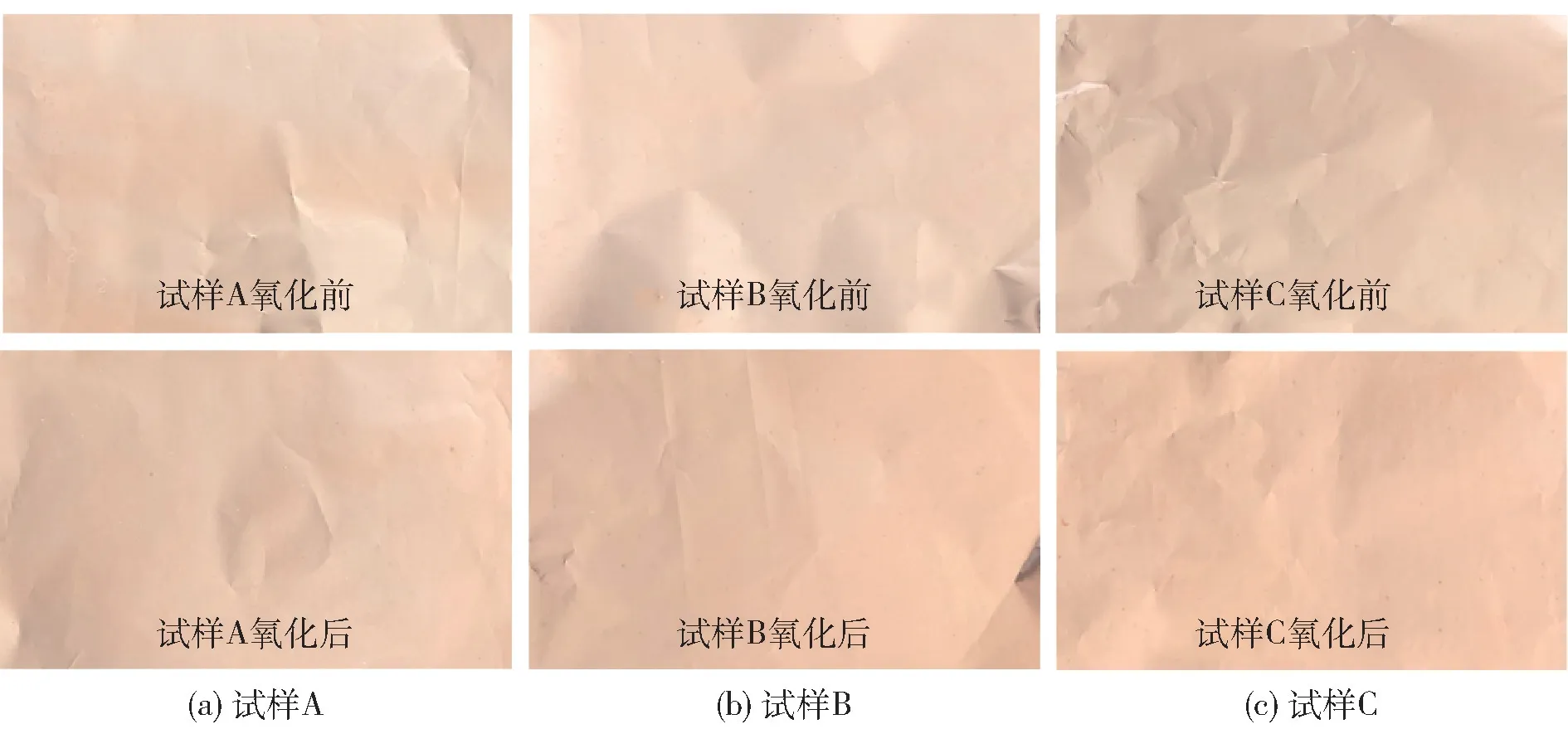

极薄铜箔不同位置试样的高温抗氧化实验结果如图8所示,可看出极薄铜箔试样在140 ℃鼓风干燥箱内保存15 min 后,样品表面均并无氧化变色现象发生,完全符合标准企业提出的要求。

图8 极薄铜箔不同试样的抗氧化实验

3 结论

由于微观结构决定着铜箔的力学性能、使用性能及加工性能,因此电解制备过程中对铜箔微观结构的控制十分重要。本文借助X 射线衍射仪、扫描电子显微镜、电子万能试验机等检测仪器,研究了4.5 μm 极薄铜箔的微观组织和性能,得到如下结论。

1)采用Cu2+浓度为70~90 g/L、H2SO4浓度为90~120 g/L 的硫酸铜电解液,流速控制在6~12 m3/h、电解液温度控制在50~60 ℃、电流密度控制在60~80 A/dm2时,并在电解过程中持续加入一定比例的添加剂,可电解出厚度为4.3 μm 的双面光极薄铜箔。

2)极薄铜箔的纯度较高,铜含量为99.98%,杂质含量极低( <0.001%),Zn 元素未测出;且铜箔面密度和厚度均匀,波动均在1%以内。铜箔的微观织构择优取向为(111),织构系数为58.8,可提高铜箔的抗拉强度,影响铜箔伸长率的(220)织构系数较低。

3)极薄铜箔毛面颗粒较小,尺寸在3.5~5.5 μm,分布均匀,以丘陵状结构存在,利于提高其力学性能。铜箔不同位置的横向和纵向粗糙度均在合理范围内波动,且横向平整度要优于纵向。

4)极薄铜箔具有优异的力学性能,抗拉强度可达671.54 ±20 MPa、屈服强度为481.62 ±15 MPa、断裂伸长率为5.81 ±3.2%,显著优于目前市场上厚度6 μm和8 μm 铜箔的力学性能,同时具有较好的高温抗氧化性(140 ℃、15 min)。