深井复合顶板切顶卸压柔模墙支护沿空留巷技术

2021-11-30申斌学周宏范朱磊吴玉意秋丰岐王国普郭林黄剑斌

申斌学, 周宏范, 朱磊, 吴玉意, 秋丰岐, 王国普, 郭林, 黄剑斌

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.中煤西安设计工程有限责任公司,陕西 西安 710054;3.中煤新集能源股份有限公司,安徽 淮南 232001)

0 引言

留煤柱护巷作为一种常见的工作面回采巷道护巷方式在井工开采中得到了广泛应用,为煤炭开采快速发展做出了重要贡献。随着矿井开采深度不断增加,护巷煤柱留设宽度加大,造成煤炭资源严重浪费;同时伴随着工作面不断回采,护巷煤柱上方会出现应力集中现象,导致巷道严重变形、难以维护,影响正常生产[1-3]。沿空留巷作为一种有效的护巷方式,不仅取消了工作面之间留设的区段煤柱,大大提高了煤炭资源采出率,还具有降低巷道围岩应力、减少巷道掘进量、缓解采掘紧张关系及防止瓦斯超限等优势[4-8]。目前,国内学者已在沿空留巷技术方面取得较多成果。何满潮等[9]基于短臂梁理论与无煤柱自成巷技术,通过对中厚煤层复合顶板条件下的工作面回采巷道进行切顶卸压,有效降低了留巷侧一定范围内液压支架工作阻力及实体煤帮垂直应力。杨晓杰等[10]针对煤矿大埋深破碎顶板条件下沿空留巷难题,提出了采用定向预裂爆破技术辅之以恒阻大变形锚索对留巷段进行加强支护,保证了沿空留巷的稳定性。郑忠友等[11]以“砌体梁”结构理论为基础,通过采用采割一体机成巷技术实现无掘巷、切顶卸压留巷技术实现无煤柱。何东升等[12]对中厚煤层采用柔模混凝土沿空留巷技术,通过改善沿空留巷施工工艺,提高了围岩控制效果。上述研究成果极大地促进了沿空留巷技术的快速发展,但我国开采和地质条件受地区影响千差万别,尤其两淮地区的开采条件较其他地区更复杂,该地区进行沿空留巷时,受矿井埋深大和顶板条件复杂的影响,导致沿空留巷顶板变形强烈,且煤帮易挤出和底鼓严重,严重阻碍了沿空留巷技术在两淮地区的推广及应用。本文以中煤新集能源股份有限公司新集一矿为工程背景,针对深井复合顶板条件开展了切顶卸压柔模墙支护沿空留巷技术研究,以期为两淮地区类似条件的矿井提供参考。

1 工程概况

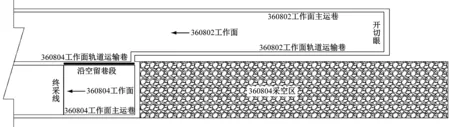

新集一矿360804综采工作面是3608采区的首个回采工作面,工作面沿走向和倾向方向的长度分别为1 530 m和180 m,煤层厚度为2.0~4.6 m,平均厚度为2.94 m,煤层倾角为3~26°,平均倾角为11°。工作面外段轨道运输巷采用沿空留巷技术,巷道布置如图1所示。

图1 巷道布置

开采的8号煤层结构单一,以亮煤为主,其埋藏深度为670~785 m,属于深井开采。8号煤层顶板属于复合型顶板,顶板岩层为砂泥岩互层,岩层稳固性一般,在构造发育地段易垮落,厚度为9.4~20.5 m,平均厚度为14.0 m;底板为砂质泥岩,厚度为6.62~9.2 m,平均厚度为7.91 m。

2 深井复合顶板切顶卸压柔模墙支护沿空留巷技术原理

深井复合顶板切顶卸压柔模墙支护沿空留巷技术原理如图2所示。在超前工作面靠近回采侧沿空留巷顶板肩角处施工1组爆破孔,在工作面回采前采用定向爆破技术对巷道顶板进行预裂爆破切顶卸压,减少作用在巷道顶板悬臂梁上的应力,同时降低悬臂梁回转的变形压力,从而在一定程度上减少作用在巷旁和巷内支护体上的应力,从根本上改善巷道围岩力学环境。随着工作面不断回采,每滞后工作面煤壁一定距离,紧跟支架后方巷旁充填区域挂设柔模模板,将石子、沙子、水泥及添加剂按一定比例制成混凝土浆液泵送至柔模模板中,待其凝固后将形成具有一定强度的柔模墙。该柔模墙作为沿空留巷新的巷帮,不但可对顶板起到强力支撑作用,减少顶板下沉,还可防止采空区瓦斯涌入巷道,保证工作面生产安全。

图2 深井复合顶板切顶卸压柔模墙支护沿空留巷技术原理

3 支护工艺

3.1 巷道基本支护方式

360804综采工作面轨道运输巷沿空留巷将受2次采动影响。考虑到巷道压力与变形均较大,同时还需兼顾巷道运输与通风要求,因此将沿空留巷的掘进断面设计为梯形断面(净面积为20.8 m2),采用“锚杆+锚索+钢带+钢筋网”联合支护方式对沿空留巷进行支护,如图3所示。

(a)巷道断面支护

顶板锚杆采用φ22 mm×2 500 mm的螺纹钢锚杆,间排距为800 mm×800 mm,设计锚固力不小于100 kN,并与φ10 mm钢筋焊制成的H型钢带配合支护;锚索采用φ21.8 mm×7 200 mm的强力钢绞线锚索,间排距为1 200×1 600 mm,设计锚固力不小于140 kN,1排5根锚索,并采用W型钢带配合支护。非回采帮锚杆规格、间排距及锚固力与顶板锚杆相同,配合H型钢带;同时在非回采帮中部打设1根φ21.8 mm×4 200 mm的钢绞线锚索,排距为1 600 mm,锚固力同顶板锚索一致。回采帮锚杆规格与锚固力同顶板和非回采帮锚杆均相同,间排距为700 mm×800 mm,配合H型钢带,但不打锚索。顶板、非回采帮与回采帮均使用φ6 mm圆钢制作的长度为1 200 mm、宽度为2 000 mm的金属网,网格大小为100 mm×100 mm。

3.2 充填区域支护方式

为能够安全有效地对巷旁待充填区域的柔模墙进行施工,防止顶板冒落,需采用10号铁丝编织的双层菱形网对巷旁待充填区域的支架前方提前进行铺网,以控制和加强其上方顶板,菱形网通过施工架间锚索(规格φ21.8 mm×7 200 mm)固定,锚索间距为1 600 mm。

巷旁待充填区域采用“木点柱+金属网+挡矸板”联合挡矸方法。挡矸板由2块高度为1.6 m、长度为4.8 m、厚度为50 mm的钢板拼接而成,其连接在刮板输送机机尾侧支架上,并随着工作面推进不断前移;金属网预先铺设在支架上方,随支架的移动自动下落,并与挡矸板紧贴;挡矸板每被支架拉移1个步距,需紧贴挡矸板靠巷道一侧施工1根木点柱,木点柱间距为800 mm。

3.3 巷旁支护方式

采用柔模墙对巷旁进行支护,360804工作面轨道运输巷宽度为5 200 mm,沿空留巷宽度为4 000 mm,柔模墙宽度为1 000 mm、高度为4 400 mm,每个柔模模板长度为3 000 mm,材料为C30混凝土。为提高柔模墙整体强度,防止墙体横向变形严重,在柔模模板上预留锚杆孔,在浇筑混凝土之前应先将锚杆预先穿入孔中,然后在锚杆两端分别装上托板及螺母。横向锚杆孔的间排距为750 mm×750 mm、直径为22 mm,在高度方向配合H型钢梁进行联合支护,这样沿每个柔模模板共需20根锚杆和4根H型钢梁来控制柔模模板的横向变形,另外,距柔模模板顶部500 mm的部位设置1个直径为250 mm的泵浆口。

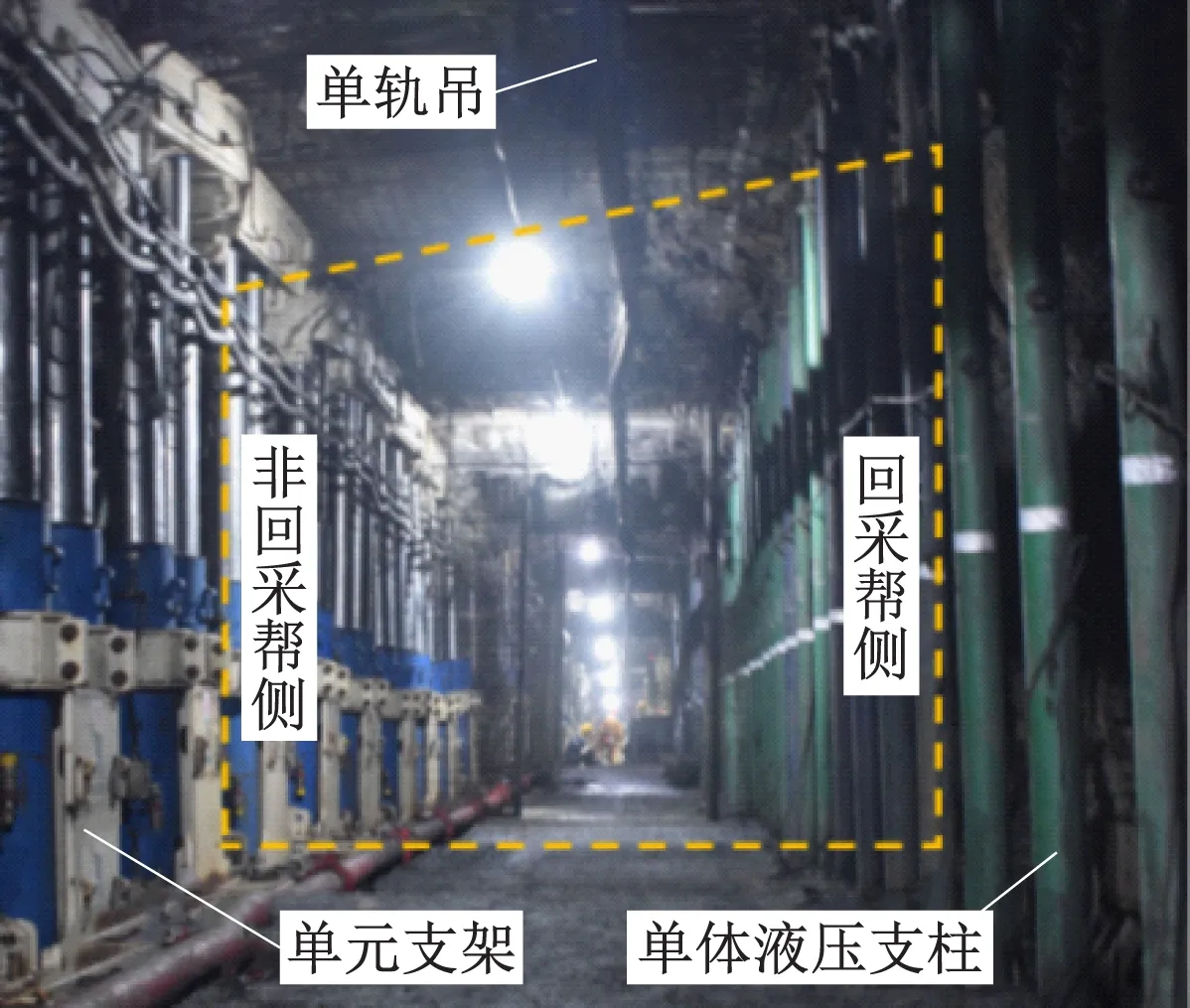

3.4 巷内临时支护方式

为保证巷道完整性及稳定性,沿空留巷应至少在超前工作面50 m和滞后工作面100 m的范围内进行临时支护,采用“单元支架+单体液压支柱+铰接顶梁”的支护方式进行加强支护。在超前工作面巷道内(图4),单元支架靠非回采帮布置,间距为2 500 mm,回采过程中其由超前支护自动变为滞后支护;单体液压支柱和铰接顶梁布置在回采帮侧,距回采帮煤壁1 000 mm,间距为1 000 mm,随着工作面回采逐渐将其移至工作面后方进行滞后支护。在滞后工作面巷道内,单元支架支护方式与超前工作面一致;单体液压支柱和铰接顶梁布置在距柔模墙600 mm位置处,间距为1 000 mm。

图4 沿空留巷超前临时支护

单元支架作为工作面超前及滞后支护,支护强度高,护顶效果好,同时采用单轨吊由后往前搬运单元支架循环支撑顶板,顶板只需支撑1次,避免了传统的反复支撑扰动顶板问题。

4 预裂爆破切顶卸压施工工艺

4.1 顶板预裂切顶高度及角度

顶板预裂切顶高度一般通过下式确定:

H=(M-ΔH1-ΔH2)/(K-1)

(1)

式中:H为顶板预裂切顶高度,m;M为煤层采高,m;ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为碎胀系数,1.3~1.5,本文取1.35。

在不考虑底鼓及顶板下沉的情况下,取煤层采高为2.94 m,计算得理论卸压爆破高度为8.4 m,实际按照8.5 m施工。为便于施工与顶板垮落,设计卸压孔距巷道回采帮200 mm,与铅垂线夹角为10°(偏向采空区侧),卸压孔间距为500 mm。

4.2 顶板预裂爆破工艺参数

顶板预裂爆破采用双向聚能爆破技术对顶板进行预裂切缝。该技术将聚能管与炸药组合,根据确定好的切顶关键参数调整聚能方向,使其与顶板预裂方向保持一致,引爆之后产生的大部分能量将沿着聚能方向产生聚能效应,并对在聚能方向上的顶板岩层产生张应力,从而使预裂炮孔沿聚能方向贯穿,形成预裂切缝面。双向聚能装置为特制的定向聚能爆破管,管外径为37 mm、内径为32 mm、长度为1 200 mm。爆破使用矿用三级水胶炸药,药卷规格为φ27 mm×400 mm,每卷0.33 kg。

5 应用效果

5.1 预裂爆破切顶卸压效果

在正式聚能爆破前,应先进行单孔试验,以确定装药结构、装药量及封孔长度。经过现场原位单孔试验,最终确定每个爆破孔使用9卷炸药,装药及封孔结构如图5所示。爆破采用导爆索和双电雷管起爆,起爆方式为正向起爆,每个爆破孔间距为1 000 mm。

采用双向聚能爆破技术在超前工作面对沿空留巷顶板进行预裂爆破后,采用钻孔窥视仪对孔内裂缝扩展情况进行观测,结果如图6所示。

(a)4.275 m爆破效果

从图6可看出,孔内不同高度均可观测到较明显的2条裂缝,表明爆破切顶效果良好。

5.2 沿空留巷效果

现场采用切顶卸压柔模墙支护沿空留巷技术后的成巷效果如图7所示,可看出顶板支护较为完好,未出现冒顶现象,沿空留巷效果良好。为进一步评价沿空留巷效果,现场对沿空留巷顶板离层量及围岩变形情况进行监测。顶板离层监测点布置在超前工作面20 m的位置,其中浅部基点深度为5 m,深部基点深度为10 m,以便记录巷道顶板不同深度处离层发育的全过程;围岩变形监测点布置在沿空留巷起始位置处,采用十字交叉法对工作面推过一定距离后沿空留巷围岩变形情况进行监测。

图7 沿空留巷效果

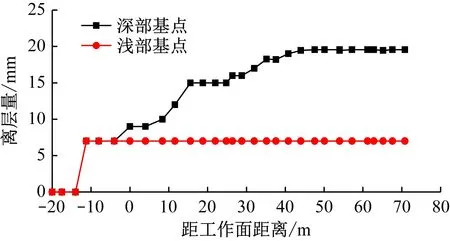

5.2.1 巷道顶板离层量

巷道顶板离层量曲线如图8所示。可看出:① 浅部基点位置处离层量自超前工作面11 m开始趋于稳定,并一直保持在7 mm。② 深部基点位置处离层量在超前工作面14 m至滞后工作面15 m范围内经历了快速变化阶段,离层量累计增加了15 mm;在滞后工作面15~40 m范围内,离层量增速减缓,离层量累计增加了4 mm;滞后工作面40 m后离层量开始趋于稳定,且达到最大值19 mm。

图8 巷道顶板离层量曲线

5.2.2 巷道围岩变形量

巷道围岩变形量曲线如图9所示。可看出:① 巷道顶板最大下沉量为53 mm,占巷道顶底板最大移近量的12%,而巷道最大底鼓量为380 mm,占巷道顶底板最大移近量的88%,因此整个巷道顶底板变形主要是由底鼓引起。② 柔模墙最大移近量为106 mm,占巷道两帮最大移近量的22%,而巷道煤帮最大移近量为381 mm,占巷道两帮最大移近量的78%,因此整个巷道两帮变形主要是由煤帮变形引起。③ 在滞后工作面0~85 m范围内,巷道围岩整体变形量快速增长;滞后工作面超过85 m后,巷道围岩变形开始趋于稳定,此时顶底板移近量和两帮移近量分别为430,487 mm,整体变形量较小,在下一个工作面回采时满足复用要求。

(a)巷道顶底板移近量

6 结论

(1)根据新集一矿360804综采工作面实际地质开采条件,确定了预裂爆破切顶卸压+柔模墙支护的沿空留巷技术方案,可有效降低沿空留巷顶板应力,实现对沿空留巷顶板的强力支护。

(2)采用双向聚能爆破技术在超前工作面对沿空留巷顶板进行预裂爆破后,位于爆破孔不同高度处均出现了2条较明显的裂缝,表明爆破切顶效果良好。

(3)现场对沿空留巷后顶板离层量及围岩变形情况进行监测,结果表明:巷道顶板浅部最大离层量为7 mm,深部最大离层量为19 mm,巷道顶板浅部和深部离层量均不大,巷道顶板支护较为完好;围岩变形量在滞后工作面85 m以后开始趋于稳定,稳定后的顶底板移近量为430 mm,两帮移近量为487 mm,巷道围岩变形在允许范围内,留巷效果良好。