阀门失效的研究进展

2021-11-27姚怀宇蒋诚航金志江钱锦远

姚怀宇,蒋诚航,金志江,钱锦远

(1.浙江大学 化工机械研究所,杭州 310027;2.杭州市特种设备检测研究院,杭州 310051)

0 引言

改革开放以来,阀门行业发展迅速,在制造能力和成套技术上取得了长足的进步[1]。阀门作为管路系统的组成部分,其工作状态在很大程度上影响着系统的正常运行。在阀门的使用过程中,存在着很多种失效事件。阀门失效是指阀门在服役过程中由于无法适应工况条件,自身结构发生破坏而不能完成既定功能的现象[2]。

为降低阀门失效发生的概率,减小事故发生的可能性,需要从历史事故中吸取教训,探明阀门失效的本质,从而启发设计者对阀门零部件做出相应改进,保证阀门产品拥有足够的稳定性和可靠性,以获得更稳定的性能和更优的质量,这对保证管路系统安全具有一定意义。

1 阀门失效形式

表1整理了近十年常见的阀门失效形式、失效位置和失效特点,大致可分为断裂失效、腐蚀失效、泄漏失效和磨损失效4种形式。

表1 阀门失效位置和特点Tab.1 Valve failure location and characteristics

1.1 断裂失效

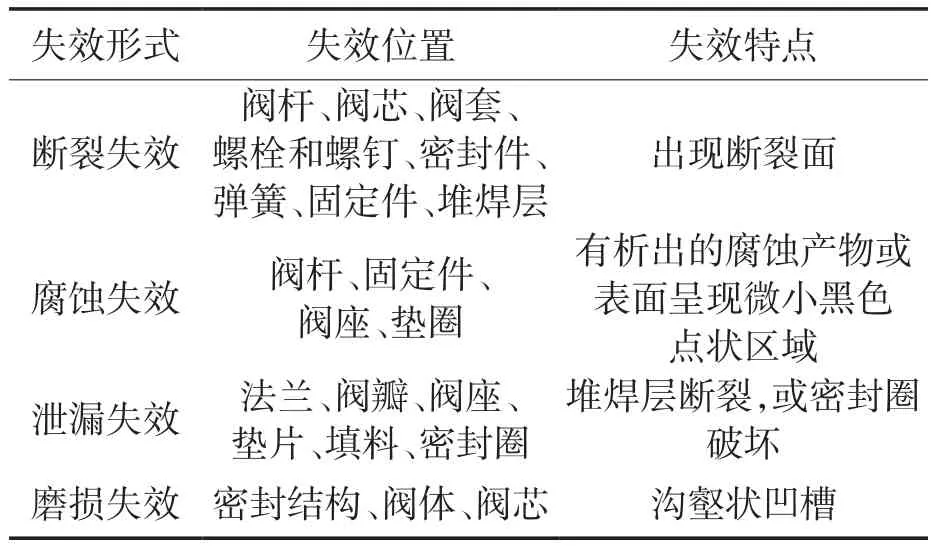

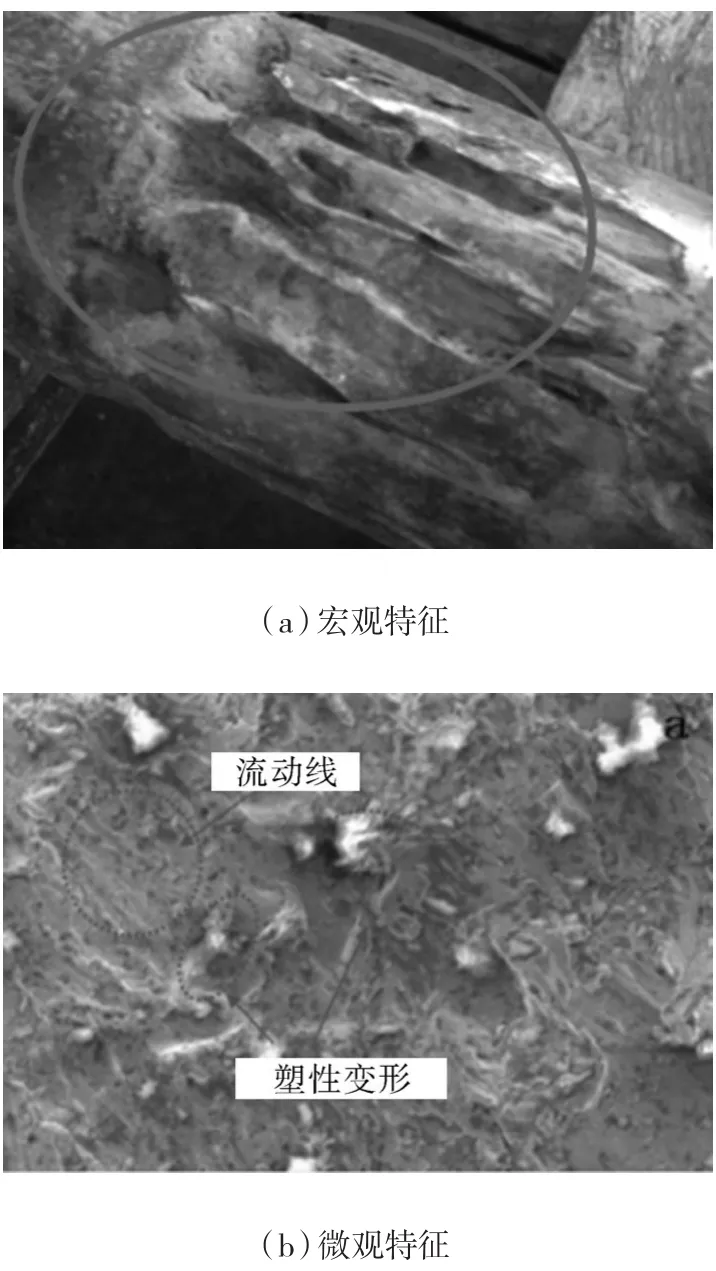

塑性断裂失效是指阀门零部件断裂之前在断裂部位发生明显塑性变形的断裂失效形式。刘国永[3]观察了阀杆断裂面的宏观特征,发现断裂面有明显的塑性变形,表面不平整,断口边缘呈现棘轮状分布,如图 1(a)所示。田国臣等[4]利用扫描电镜观察了高压主汽阀阀杆塑性断裂面的微观特征,发现断裂面呈塑性韧窝特征,如图1(b)所示。

图1 塑性断裂失效的断面特征Fig.1 Sectional characteristics of plastic fracture failure

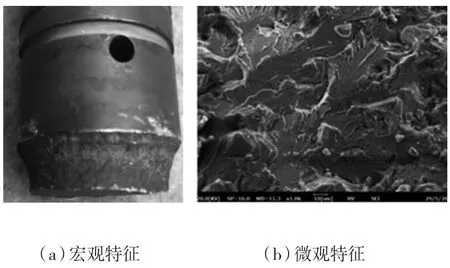

脆性断裂失效是指阀门零部件在断裂部位无明显塑性变形而突然发生断裂的失效形式。徐文祥[5]观察了高压主汽阀阀杆发生脆性断裂失效的宏观特征,发现断裂面较为平整,无疲劳源,整个断裂面呈粗糙状,裂纹沿着厚度最薄的位置扩展,如图 2(a)所示。周丽琴等[6]观察了电动闸阀阀杆发生脆性断裂的微观特征,发现断裂面呈层片状形貌,有河流花样,如图2(b)所示。特别当环境介质为腐蚀性介质时,阀门零部件会发生应力腐蚀断裂失效[7]。应力腐蚀断裂失效是指阀门零部件在拉应力和腐蚀介质的共同作用下发生断裂的失效形式。

图2 脆性断裂的断面特征Fig.2 Sectional characteristics of brittle fracture

疲劳断裂失效是指阀门零部件在交变应力的作用下经过一段循环周期后发生的断裂失效形式。周绍信等[8]分析了分配阀弹簧发生疲劳断裂失效的宏观特征,发现断裂面与纵向夹角为45°,断面处可分为裂纹源区、裂纹扩展区和瞬断区,其中裂纹扩展区和裂纹源区表面基本光滑,而瞬断区的表面粗糙,如图3所示。谢金宏[9]分析了蝶阀蝶板发生疲劳断裂失效的微观形貌,发现裂纹源区局部出现台阶,裂纹扩展区局部出现疲劳辉纹,如图4所示。

图3 疲劳断裂失效的断面宏观特征Fig.3 Sectional macroscopic characteristics of fatigue fracture failure

图4 疲劳断裂失效的断面微观特征Fig.4 Sectional microscopic characteristics of fatigue fracture failure

阀门中发生断裂失效的零部件较多。其中,阀杆发生断裂的频率最高,应对阀杆的变形进行必要的监控。此外,从以上研究可以发现,断裂面特征是区分阀门不同断裂失效形式的重要线索。

1.2 腐蚀失效

腐蚀失效是指阀门零部件因腐蚀介质作用而失去原有功能的失效形式,可分为缝隙腐蚀失效和电偶腐蚀失效。缝隙腐蚀失效是指在阀门结构的缝隙处产生腐蚀而引起的失效形式。王培等[10]观察了截止阀阀瓣密封面产生缝隙腐蚀的宏观特征,发现腐蚀区域底部出现大小不一的凹坑,而腐蚀区域外的腐蚀则较轻,如图5所示。

图5 缝隙腐蚀的断面宏观特征Fig.5 Sectional macroscopic characteristics of crevice corrosion

电偶腐蚀失效是指阀门中具有不同电化学性质的2个金属部件直接接触产生电位差,使电位高的金属腐蚀变慢,电位低的金属腐蚀加快的失效形式。袁军[11]观察了热风阀阀杆电镀层产生电偶腐蚀失效的特征,发现断口表面存在析出物质,局部区域呈细小的蜂窝状,镀层呈片状及点状脱落,对腐蚀产物进行SEM分析,发现存在Cl,S元素。

电偶腐蚀失效的破坏比缝隙腐蚀失效强,常发生在阀门镀有抗腐蚀金属涂层的阀杆部位。目前对不同的腐蚀失效析出产物的特征分析还不够,还不能区分出影响腐蚀特征的具体腐蚀介质,未来应考虑从该方向展开研究工作。

1.3 泄漏失效

泄漏失效是密封结构被破坏后丧失阻止流体流动能力的失效形式。对密封面结构的破坏有很多种形式,从失效部位可分为法兰及阀座密封面的断裂失效,堆焊层失效和密封元件失效。

密封面的断裂失效其特征和失效原因与第1.1节相同。同时,因流体磨粒磨损也会引起泄漏,其特征和失效原因与第1.4节的磨损失效相同,此处不再赘述。

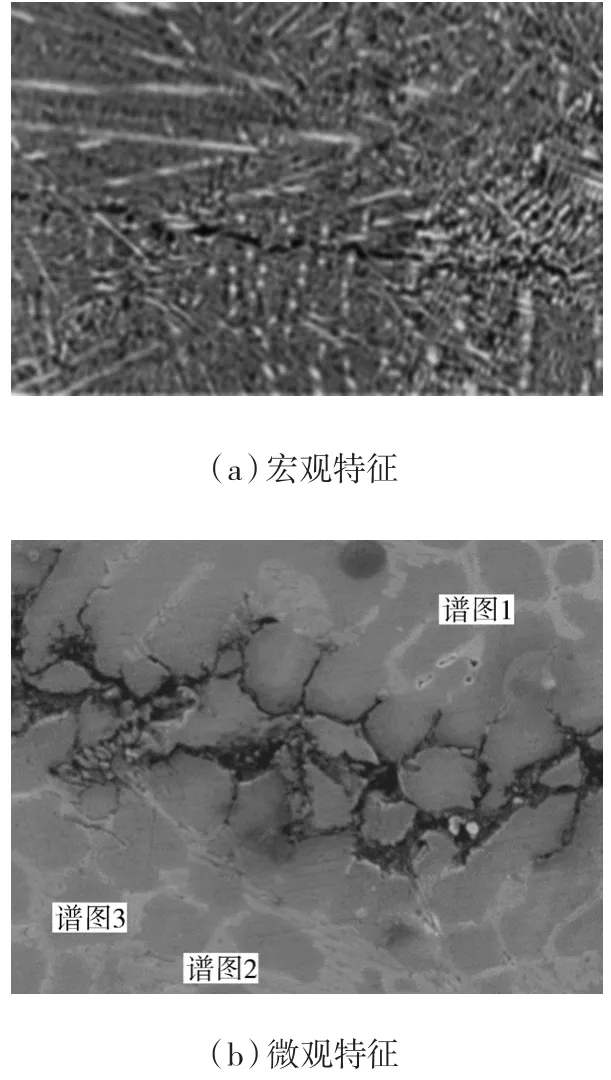

在零部件表面堆焊金属形成堆焊层是提高阀门耐磨性和耐腐蚀性的常用措施。堆焊层失效是指在阀门零部件表面进行堆焊的金属层发生脱落而引起泄漏的失效形式。王浩等[12]分析了止回阀密封面堆焊层失效的特征,发现宏观状态下表面裂纹贯穿整个堆焊层,裂纹断口具有灰褐色氧化层,微观状态下沿着晶界方向开裂,如图6所示。

图6 堆焊层断裂失效的特征Fig.6 Fracture failure characteristics of surfacing layer

密封元件失效是指填料、垫片、密封圈等产生变形或破损而失去密封作用引起阀门泄漏的失效形式。代晓瑛等[13]观察了O型密封圈失效的宏观特征,发现在密封圈发生了变形,且在表面出现肉眼可见的凹痕。

阀门中发生泄漏失效的部位很多,密封元件失效的特征往往不容易辨认,对不同类型泄漏失效的分类还未统一。未来,发展新的识别方法来对泄漏失效进行分类和辨别是研究的重要方向。

1.4 磨损失效

磨损失效是指阀门零部件在与流体反复接触的过程中产生磨损而改变零部件的表面状态,并最终丧失原本功能的失效形式。磨损失效可分为磨粒磨损失效和腐蚀磨损失效。

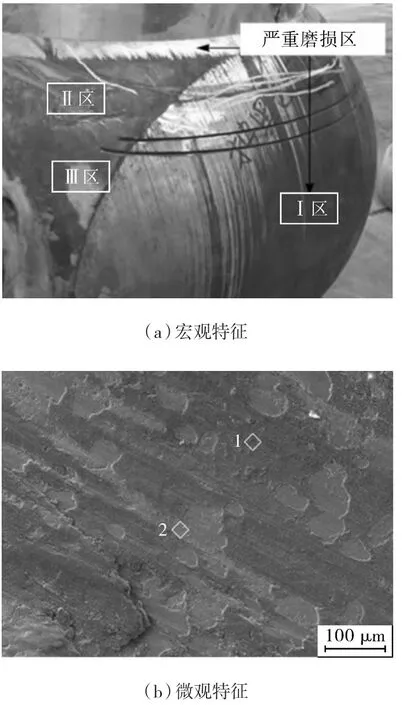

磨粒磨损失效是指阀门中的流动介质含有颗粒等固体杂质,在流动过程中固体杂质对阀门零部件表面进行冲刷形成破坏而失效的形式。吴向清等[14]分析了球形阀芯发生磨粒磨损失效的特征,宏观状态下在零部件表面呈现出亮白色区域规律分布的沟壑形貌,沟壑基本平行且间距近似相同;微观状态下表现出磨削碾压留下的片层状形貌和表面剥层现象,如图7所示。

图7 磨粒磨损失效的特征Fig.7 Characteristics of abrasive wear failure

腐蚀磨损失效是指当阀门中的流动介质为腐蚀性介质时,流道结构被腐蚀磨损和固体颗粒杂质共同破坏的失效形式。王亚青等[15]分析了闸阀阀杆表面发生腐蚀磨损失效的宏观特征,发现表面处出现沟壑状腐蚀磨损凹槽,如图8(a)所示。与腐蚀失效的区别在于,腐蚀磨损失效的零部件表面无腐蚀产物,原因在于流体在流动冲刷过程中,腐蚀产物被带走。偶国富等[16]观察了高压水煤浆阀的阀芯腐蚀磨损失效的微观特征,发现在磨损表面存在局部的塑性变形区域,以及广泛的切割和滑动区域,如图8(b)所示。

图8 腐蚀磨损失效的特征Fig.8 Characteristics of corrosion wear failure

目前,对磨粒磨损失效和腐蚀磨损失效的宏观特征区别并不清楚,均表现为磨损留下的凹槽,未来应深入对比分析不同磨损失效形式在宏观和微观双重特征上的不同点,而获得准确的辨别方法。

2 阀门失效原因

不同的阀门失效形式有不同的失效原因,根据失效形式对失效原因进行分类,可分为断裂失效原因、腐蚀失效原因、泄漏失效原因和磨损失效原因4种。

2.1 断裂失效原因

表2总结了国内外学者对断裂失效原因的研究。从表2可知,影响塑性断裂失效的因素有结构因素和载荷因素;影响脆性断裂失效的因素有材料因素、结构因素、工艺因素和载荷因素;影响疲劳断裂失效的因素有材料因素、结构因素、工艺因素和载荷因素;影响应力腐蚀断裂失效的因素有环境因素、材料因素、结构因素以及工艺因素。

表2 断裂失效原因的分析案例Tab.2 Analysis cases of the causes of fracture failure

环境因素中,腐蚀介质会损坏零部件的表面,容易产生初始微裂纹,同时会降低材料的力学性能,在设计时应将腐蚀作用考虑在内;结构因素中,应力集中是所有断裂失效的共同原因,其导致初始微裂纹产生的情况最常见,而且在更换零部件后仍会反复出现;工艺因素往往是工艺过程操作不当使材料力学性能下降,最终导致断裂失效;材料因素往往与工艺因素或环境因素相互作用,材料内部本身的缺陷导致的失效较少;载荷因素中,往往是阀门在非正常工作状态下受到的载荷超出了材料的许用应力。

2.2 腐蚀失效原因

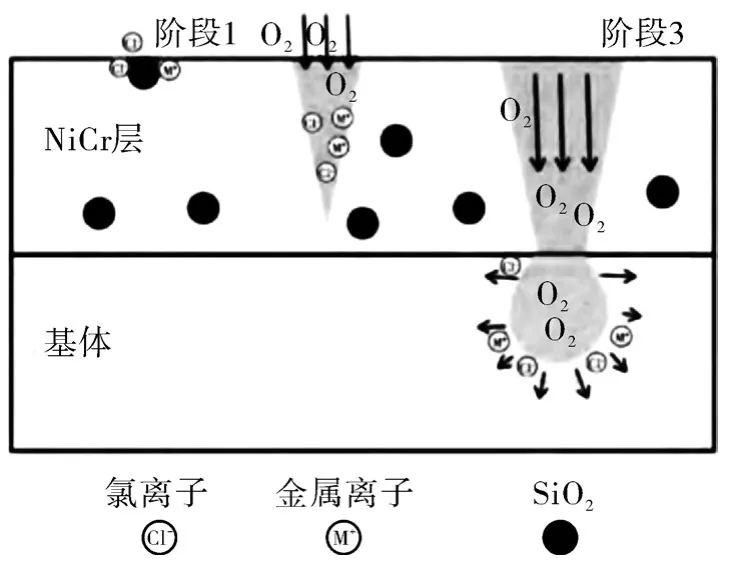

阀门在结构上不可避免地会留下缝隙,腐蚀性介质积存在缝隙内,会发生缝隙腐蚀。从本质上看,缝隙腐蚀是一种在尺寸足够小的缝隙中发生的特殊电偶腐蚀。针对缝隙腐蚀的产生机理,很多学者做了相关研究。如图9所示,丁振斌等[25-26]分析了阀内件发生缝隙腐蚀的具体过程,发现在电解质环境中,当缝隙中的氧消耗完时,外部的氯离子会大量迁移至缝隙内部;因为缝隙内的流通性差,所以使酸性增加,缝隙内外构成了氧浓度差电池;缝隙外为阳极,极化率下降,受到保护;缝隙内为阴极,金属溶解产生氢去极化,使金属处于活化状态,加速缝隙腐蚀。

图9 缝隙腐蚀的过程Fig.9 Crevice corrosion process

针对电偶腐蚀,为了提高阀门的耐腐蚀性和耐磨性,通常会在阀门零部件表面镀金属薄层。因此,阀门中的电偶腐蚀失效大多数表现为镀层失效,进而导致零部件金属与腐蚀介质直接接触产生电偶腐蚀。徐应波[27]分析了采油树翼阀垫圈镀锌层失效的原因,发现镀层不够致密,在碰撞挤压时容易产生微裂纹,腐蚀介质通过微裂纹深入镀层内部,造成金属的腐蚀。如图10所示,马玉山等[28]分析了45钢阀杆发生电偶腐蚀失效的过程,最开始在镀层表面产生点蚀坑;随着时间的推移,腐蚀向内层扩散,直到到达基体金属表面与镀层之间构成电位差形成电偶腐蚀,加快失效。

图10 电偶腐蚀失效的机理Fig.10 Mechanism of galvanic corrosion failure

工艺因素能同时影响缝隙腐蚀和电偶腐蚀。周阳等[29]对浮阀的腐蚀失效原因进行了分析,发现加工变形温度选择不当会使浮阀材料中的奥氏体转化为马氏体,降低材料的耐腐蚀性,进而导致缝隙腐蚀和电偶腐蚀。

前文提到,缝隙腐蚀需要缝隙才能发生,但具体的缝隙尺寸范围还需要进一步研究;腐蚀失效的进行速度均是先慢而后加快。对阀门不同零部件材料分别分析会形成电位差的金属种类,是未来的研究重点。

2.3 泄漏失效原因

表3展示了阀门泄漏失效的原因分析,可发现造成堆焊层断裂引起泄漏的原因有工艺因素和材料因素;造成密封元件失效的原因主要有环境因素、结构因素、载荷因素和材料因素。

表3 泄漏失效原因的分析案例Tab.3 Analysis case of leak failure cause

堆焊层失效的主要原因是焊接工艺选择不当。密封元件失效的原因较多,主要跟密封元件的材料和结构选择不当有关。未来,针对不同的阀门零部件分别开发新型焊接材件和密封材料将是本领域的研究重点。

2.4 磨损失效原因

如图11所示,磨粒磨损失效的过程是流体中包含的固体颗粒对阀门零部件表面产生撞击、切削和挤压,使其产生塑性变形,在流体流动过程中,所有的塑性变形材料会被清除,小部分会堆积在沟槽的两侧[35]。

图11 磨粒磨损失效的过程Fig.11 Abrasive wear failure process

腐蚀磨损失效与磨粒磨损失效相比,除了有磨粒摩擦作用之外,还有腐蚀性介质的作用。MOSES等[36]分析了球阀阀体发生磨损失效的原因,发现流体中包含的固体颗粒会在流动过程中划伤阀体表面,同时流体中含有的氯离子与阀体表面发生化学反应,生成的腐蚀产物与阀体表面脱离随流体流走,在阀体表面留下腐蚀区域。

表4列出了国内外学者对磨损失效原因的研究。造成磨损失效的影响因素包括环境因素、结构因素、载荷因素、工艺因素和材料因素。

表4 磨损失效原因的分析案例Tab.4 Analysis cases of wear failure causes

材料表面硬度不够是造成磨损失效的主要原因,具体是因为工艺控制不当。表面淬火是提高零部件表面硬度和耐磨性的一种工艺,但淬火工艺需要严格控制。目前,磨损失效的结构因素是针对具体零部件而言的,通用性较差,未来还需深入分析,同时先进的表面处理技术也将是该领域的研究重点。

3 阀门失效改进措施

阀门失效往往是多种因素共同作用的结果。针对阀门失效的改进措施,可分别从结构和加工工艺这两个方面着手。

3.1 结构改进

从结构方面做出的改进,主要是为了避免应力集中、优化密封结构以及改变流动特性,有效避免了断裂失效、泄漏失效和磨损失效。

表5列出了国内外学者针对应力集中问题的结构改进措施。采用结构改进来避免应力集中可有效避免断裂失效。

表5 应力集中的结构改进案例Tab.5 Structural improvement cases with stress concentration

优化密封结构是避免泄漏失效最有效的方法。姚鑫磊等[44]对橡胶密封圈进行了结构改进,使用大圆弧密封圈替代小圆弧密封圈,获得了更好的抗永久变形能力。刘洁等[45]对边界阀法兰密封部位进行了结构改进,对垫片表面进行了额外增压10 MPa,经试验测试密封效果良好。

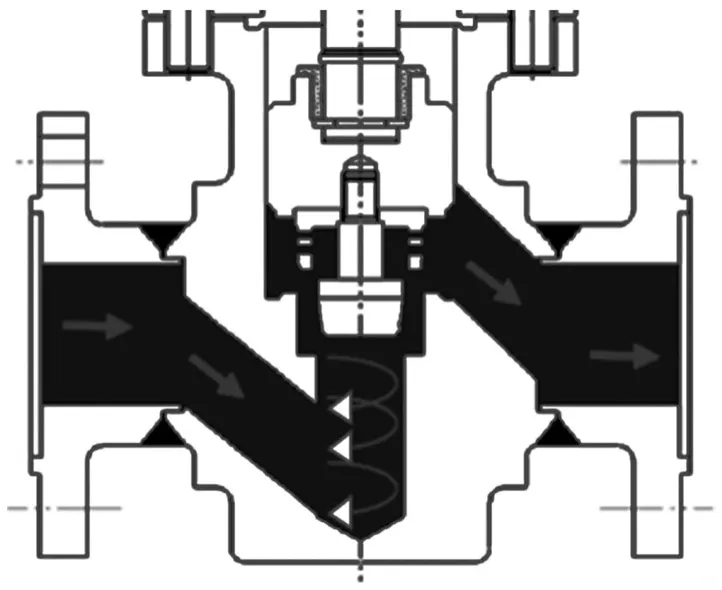

改变流动特性是从改变流道结构出发,控制流体在阀门内部的流动方向和流速,从而避免泄漏失效和磨损失效。针对泄漏失效,胡明等[46]指出流道设计不合理会导致进口气体在阀座底部法兰密封面处形成涡流,如图12所示,这会造成对密封面的反复冲刷导致气体泄漏。针对腐蚀磨损失效,张晓东等[47]指出合理选择液体流动的入射角可以减小阀芯密封面的磨损。

图12 结构不合理的流道Fig.12 Flow channel with unreasonable structure

通过结构优化避免应力集中是目前改进断裂失效的有效方式。优化密封结构并且控制好初始密封比压是目前改进泄漏失效的有效方式。改进流动特性的效果很好,但改进难度较大,未来应分析不同阀门流道结构对泄漏失效和磨损失效的影响规律。目前,断裂失效的改进方式比较单一,未来需要对零部件的结构进行创新,以获得更优的受力分布。对密封比压进行量化分析,形成经验公式是未来避免部分泄漏失效的重要研究方法。

3.2 加工工艺改进

表6列出了国内外学者对加工工艺改进的研究。对加工工艺的改进主要是为避免腐蚀失效和泄漏失效。

表6 加工工艺的改进案例Tab.6 Improvement cases of processing technology

避免腐蚀失效的措施通常有采用耐腐蚀材料、镀层处理、阴极保护处理。采用耐腐蚀的材料是解决腐蚀问题的直接手段,但某些耐腐蚀的材料价格较昂贵,无法大规模推广使用。镀层处理方法是目前在阀门行业中使用最广泛的防腐蚀失效措施,但有孔隙的镀层容易与阀门零部件的表面之间形成腐蚀通道,加速电偶腐蚀,因此需要保证镀层的致密。与腐蚀失效类似,避免泄漏失效也是从提高堆焊层质量的角度出发。未来,研究在镀层失效后如何提高零部件的寿命,减缓失效速度具有一定的意义。虽然目前在结构和加工工艺方面进行的改进取得了一些成效,但未考虑改进措施的经济成本,未来应对结构和加工工艺改进成本进行性能与经济的综合评价。

4 结论

(1)阀门的失效形式主要有断裂失效、腐蚀失效、泄漏失效和磨损失效,在阀门中,发生断裂失效和腐蚀失效最多的零部件为阀杆,而发生泄漏失效和磨损失效最多的部位是密封结构处。断裂失效、腐蚀失效与磨损失效的特征还可从断裂路径和断裂速度、腐蚀失效产物的颜色及成分和沟壑尺寸与磨粒尺寸等特征深入区分。此外,对泄漏失效研究更具体的分类和辨别方法。

(2)阀门的失效原因主要有环境因素、材料因素、结构因素、工艺因素和载荷因素,每一种阀门失效形式往往是多种因素共同作用的结果。应力集中是所有断裂失效的共同原因;材料因素往往与工艺因素或环境因素直接相关,因材料内部本身缺陷导致的失效较少;腐蚀性介质会降低材料的力学性能。目前,对失效原因的分析未结合阀门零部件的结构和位置因素,且往往是针对单一因素。未来,需要分析不同因素之间的相互影响程度,且要将不同阀门零部件的位置因素考虑在内,从全部影响因素中对比筛选出主要因素和次要因素。

(3)阀门失效的改进措施包括结构改进和加工工艺改进。结构改进主要针对断裂失效、泄漏失效和磨损失效,改进方向分别为避免应力集中,对密封结构进行保护以及改变流动特性。加工工艺改进主要针对腐蚀失效和泄漏失效,效果较好,但经济成本较高。对阀门零部件结构进行创新是获得更优的受力分布的重要方向。未来,还应该对结构和加工工艺改进进行性能与经济的综合评价,以获得最优的失效解决方案。