转套式配流系统配流口与泵腔压力特性对比分析

2021-05-21孙泽豪张洪信赵清海姜晓天王新亮

孙泽豪,张洪信,赵清海,姜晓天,王新亮

(1. 青岛大学 a. 机电工程学院; b. 动力集成及储能系统工程技术中心,山东 青岛 266071;2. 山东凯马汽车制造有限公司,山东 潍坊 262700)

0 引言

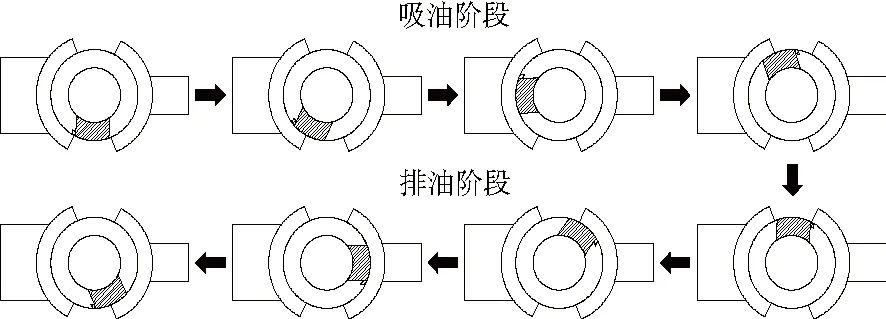

转套式配流系统利用往复柱塞泵柱塞的固有往复直线运动驱动配流套单向转动,实现配流,克服了阀式配流系统在结构、压力损失、成本、容积效率等方面的弊端[1]。配流系统的结构原理如图1所示,具体工作过程在此不再赘述。徐威等[2-3]进一步完成了转套式配流系统的参数化设计和虚拟样机设计,并探讨了转套的3种凸轮槽型线与转套运动的关系;张延君等[4-8]以水为工作流质对往复柱塞泵转套式配流系统泵内的非定常流动进行了仿真,确定了配流口、减振槽结构及最佳闭死角;姜晓天等[9]以isight优化设计框架搭建了系统设计优化平台,完成了对U型减振槽的结构优化;程前昌等[10-11]将转套式配流系统与阀式配流系统在体积结构、压力脉动和容积效率3个方面进行对比研究,并确定线性凸轮槽型线性能最优。 但还没有关于配流口和泵腔两位置的压力对比分析,本文在已有研究的基础上探究配流口和泵腔的压力特性区别及原因,分析结果可为后续研究提供支持。

前期工作对转套式配流系统结构和压力特性进行了系统研究,基本奠定了配流系统设计分析的理论基础,但要深入、全面地优化配流系统结构,配流口与泵腔压力特性必须重点把握,当然这也是了解配流系统工作特性的需要。

图1 转套式配流系统结构原理图

1 泵腔与减振槽结构原理

低压环境是流场内部空化产生的直接原因[12-13]。转套式配流系统进油腔与油箱相连,出油腔接通外部负载,两部分流体域压力可认为分别等于入口压力与出口压力。而泵腔作为工作腔,其容积大小随着柱塞往复运动周期性变化,并通过转套上的配流口与进出油腔接通,实现吸排油过程。整个工作循环中配流口和泵腔流体域压力频繁变化,与配流系统的空化特性之间存在着紧密联系,且直接影响着系统的容积效率。

减振槽位于配流口的左下角,其作用在于降低流场内高低压转化时出现的压力超调及流量脉动。减振槽内压力与泵腔内压力如差别太大或没有差别都将起不到减振作用。

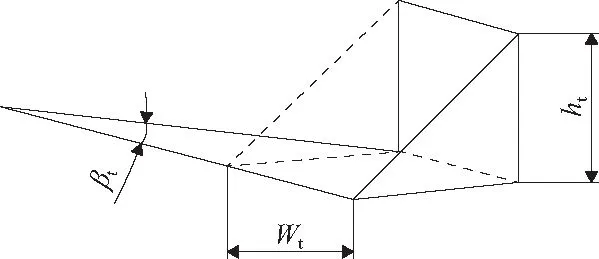

减振槽主要有V型和U型两种,V型减振槽亦可称三角减振槽,其结构形状如图2所示。

图2 三角减振槽结构形状

三角减振槽的结构参数见表1。

表1 减振槽结构参数表

U型减振槽的结构模型如图3所示,其结构特点为等截面弧状,二维结构图如图4所示。

图3 U型减振槽结构模型

图4 U型减振槽二维结构图

U型减振槽的结构参数见表2。

表2 U型等截面减振槽相关参数

青岛大学研制的转套式配流系统采用了U型减振槽,本文也针对U型减振槽和泵腔进行比较。

2 分布压力变化过程比较

仿真过程针对线性凸轮槽型线转套并在标定转速、入口压力下进行,其标定工况为:转速500 r/min、入口压力0.1 MPa,负载压力10 MPa。

转套式配流系统工作时内部流场压力与配流口的通流面积密切相关[14-16],整个工作过程中配流口通流面积变化如图5所示。吸油起始阶段减振槽先与进油腔接通,通流面积较小;随着转套的转动配流口逐步接通进油腔,通流面积逐步增大,直到整个配流口全部参与吸油;吸油结束时配流口逐渐与进油腔分离,通流面积越来越小,最终两部分完全分离,开始进行排油过程。排油阶段配流口通流面积变化情况与吸油过程类似,先由减振槽与排油腔接通,随后配流口主体部分逐步接通,通流面积不断增大,直到整个配流口全部进行排油。排油结束时配流口逐步与排油腔分离,通流面积不断减小,最终完全分离,开始进入下一周期吸油过程。

图5 配流口通流面积变化过程

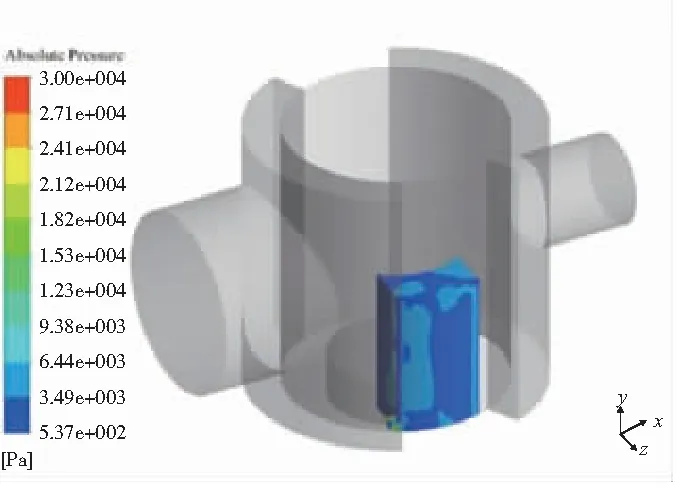

当曲轴工作在500 r/min时,转套式配流系统流场仿真中引入空化模型后,流场内压力降低到临界空化压力时,油液中会有气体析出,压力不再降低,理论上不会出现绝对负压。参考图6-图9发现,仿真过程中在同一时间段内配流口最高压始终高于泵腔最高压,泵腔最高压会逐渐接近配流口最高压。但是,配流口各处压力并非绝对高于泵腔各处压力,甚至配流口某些地方最低压力还会低于泵腔中的最低压力,这样使得泵腔中的高压流体向配流口低压处流动,容易引发涡流现象。对比图6和图8,在配流口通流面积较小的情况下其整体的压力值比较低,而且压力分布比较均匀,通流面积增大后压力值有明显增高,而且压力分布出现明显的分层;泵腔中的压力分布也有类似情况,配流口通流面积较小时泵腔压力普遍比较低,而且分布比较均匀,通流面积增大后泵腔压力明显增加。

图6 0.012 s时配流口压力分布变化云图

图7 0.015 s时泵腔压力分布变化云图

图8 0.021 s时配流口压力分布变化云图

图9 0.024 s时泵腔压力分布变化云图

3 平均压力特性比较

整个配流系统在工作过程中,配流口和泵腔内的工作压力随着柱塞上下往复移动而出现周期性变化,配流口内油液的平均压力变化曲线如图10所示,泵腔内平均压力的变化如图11所示。吸油起始阶段,柱塞上行泵腔容积迅速变大,泵腔连同配流口产生较大真空度,配流口首先通过减振槽与进油腔接通,但通流面积较小,油液吸入量较少,不能迅速充满空腔区域,导致配流口和泵腔内压力持续降低,并逼近油液在常温下的空化压力。仿真过程中发现流体域油液平均压力降低至800 Pa左右时,配流口和泵腔内开始产生空化气体,随着转套转动通流面积增大,大量油液流入空腔中,导致真空度降低、压力逐步升高,空化气泡开始溃灭,而压力较低区域则继续产生气泡,使气泡的产生和溃灭始终处于动态变化中。空化气泡的溃灭会释放巨大能量并引起压力的波动。由图10可以看出工作时间为0.022 s时,配流口内压力急剧增大,出现小压力尖角,同样由图11可以看到0.024 s时泵腔内也出现压力尖角。这表示空化气泡群体性溃灭释放了巨大能量,气泡溃灭时复杂的周期性衰减过程及油液湍流流动的影响,造成压力下降后出现小范围波动。随着配流口整体与进油腔接通,通流面积大大提高,配流口和泵腔内压力高于油液的空化压力,不再出现空化气体,但整体压力依然低于吸油口大气压,配流系统继续进行吸油过程。

图10 配流口平均压力曲线图

图11 泵腔平均压力曲线图

吸油接近尾声时,配流口与进油腔逐渐分离,通流面积开始减小,但远大于减振槽处的通流面积,同时柱塞运动接近上止点附近,泵腔容积基本恒定,不会再产生较大的真空度。此时配流口和泵腔内压力略有下降,但仍高于油液的空化压力,因而不会再出现空化气体。当工作时间为0.06 s时,转套相对于吸油起始位置转过180°,柱塞越过上止点开始向下运动进行排油。由于吸油过程中配流口和泵腔内存在空化现象,导致部分容积被空化气体所占据,当配流口与排油腔接通时会出现油液的倒灌,高压油由排油腔回流至配流口和泵腔中引起压力上升;此外减振槽处通流面积较小,柱塞下移起始阶段配流口排油困难,使得配流口连同泵腔内压力上升,在两方面共同作用下导致吸油向排油过渡阶段配流口和泵腔压力均高于出口负载出现压力超调。配流口中最大压力为12.87 MPa,泵腔中最大值为13.02 MPa。随着转套继续转动,通流面积逐渐增大,配流口和泵腔内压力降低并趋于外部负载,配流口连续稳定输出高压油液。

排油接近尾声时,柱塞运动接近于下止点,泵腔与配流口之间通流面积很小,泵腔中残存的少量高压油液几乎不流入配流口中,泵腔出现排油困难,造成泵腔内压力突然上升,出现瞬间的压力尖角,最大压力为13.26 MPa;而配流口直接与排油腔负载压力接通,使其几乎不受泵腔高压油流入的影响,基本与负载压力相一致。因而在排油向吸油过程转换时配流口压力略有上升,但无明显压力超调。当工作时间为0.12 s时,转套相对于吸油起始位置转过360°,柱塞通过下止点,泵腔重新开始吸油,配流口和泵腔内压力迅速降低,进入新的工作循环。

4 结语

1)空化气泡的群体性溃灭释放出巨大能量给泵腔和配流口同时带来压力波动,使二者内部出现压力尖角。

2)配流口直接与进排油腔接通,且本身容积不发生变化,所以其压力尖角的峰值与泵腔压力尖角的峰值相比之下较低。

3)配流口由于连通进出油腔,相对压力能保持得更平稳,所以出现压力变化后能够比泵腔更快平复波动。