三轮汽车后桥离合机构调整方法改进

2021-11-26孙立强马艳芳

孙立强,马艳芳

(262300 山东省 日照市 山东五征集团有限公司)

0 引言

三轮汽车作为一种成本低廉、功能多样的运输和作业工具,在农村、集市、建筑、矿山、道路施工等方面有着广泛的应用。作为三轮汽车动力传输与换挡的主要功能部件,摩擦式离合器的调整是否到位直接影响到车辆的使用性能。根据市场反馈的历史数据来看,离合器的故障率在整车零部件中位列第5,而失效原因除了离合器自身质量问题外,最主要的因素是间隙调整不当[1],因此研究分析离合器的调整过程并进行改善对整车质量水平提升具有重要的意义。

长期以来,基于市场反馈的离合器相关故障问题,装配车间采取了各种控制措施,但收效甚微,技术人员一直被离合机构调整问题所困扰,给车辆调试效率造成极大影响。通过对车辆下线后的调试流程进行跟踪,发现按照正常的调整方式将离合器调整到位后,挂挡正常,试车人员驾驶车辆进行挂箱等后续工序,行驶一段距离后发现再次出现离合分离不彻底、挂挡困难现象,需要再次对离合器进行调整,如此反复,但不同车辆此现象表现不一,有的车辆只需调整1 次即可,有的甚至需要调整3~4 次,也有部分车辆在用户使用一段时间后才出现挂挡困难问题。

本文将结合离合操纵机构的原理对上述问题进行分析。

1 后桥离合操纵机构的组成、工作原理及调整方法

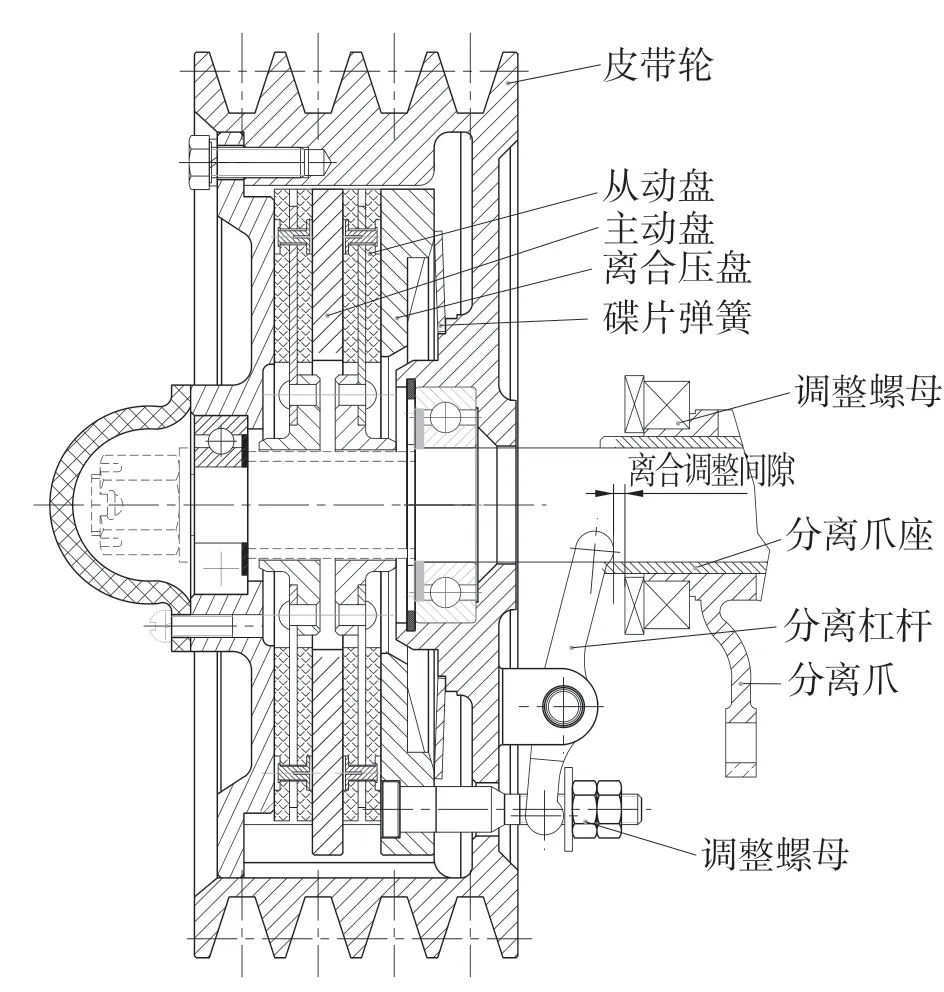

以代表车型7YP1150KD8 系列为例,单缸三轮汽车离合操纵机构根据操纵动作顺序由前向后依次由以下零部件组成:离合踏臂焊合、离合前拉杆、拉板轴总成、离合后拉杆、分离爪与分离爪座、分离轴承以及离合器总成,如图1、图2所示。

图1 离合操纵机构示意图Fig.1 Schematic diagram of clutch control mechanism

图2 摩擦式离合器结构示意图Fig.2 Structure diagram of friction clutch

离合机构主要工作原理:驾驶员脚踏离合踏板,通过离合踏臂焊合的从动臂带动离合前拉杆向前拉动,经过拉板轴总成以及离合后拉杆传递行程,从而拉动分离爪旋转动作,分离爪依靠与分离爪座之间的螺旋面配合,将前后位移转化为左右轴向位移,推动分离轴承压动分离杠杆,最终拉动离合器总成的膜片弹簧实现从动盘与主动盘的分离[2],达到切断动力的效果。

由于车辆在装配过程中各种零部件自身的累积误差以及装配间隙等原因,整车下线后,试车人员通常无法直接顺利挂挡,需要对离合机构进行相应的间隙调整。调整方式主要有2 种:(1)调整离合后拉杆长度。通过对后拉杆端部的螺母位置进行调整,来消除离合操纵机构中行程传递距离的损耗;(2)对离合器总成上面的调整螺母的位置进行调整,以消除分离杠杆与分离轴承之间的间隙。

2 问题分析

车辆下线进行第一轮调整后,挂挡正常、行驶正常,说明离合操纵及传递机构工作正常。通过对离合机构分离过程进行分析、测量,基本可以确定离合机构行程传递阶段不会导致上述现象发生。而对离合器及与之配合的变速箱总成内部结构进行分析发现,离合器装配在动力输入轴上,通过螺母固定,初始状态下,通过离合器调整螺母将间隙调整至要求值后,由于输入轴与离合器、轴套、轴承、端盖之间均存在间隙[3],新车装配后,间隙得不到释放,在行驶过程中多次进行离合、挂挡操作,部分间隙得到了释放,最终导致分离轴承与分离杠杆之间的间隙过大,满足不了离合器分离所需要的行程。具体装配关系如图3 所示。

图3 离合器与变速箱装配关系示意图Fig.3 Assembly diagram of clutch and gearbox

3 解决方案

根据分析,可以判定离合器反复调整不到位的原因主要是关联部件存在装配间隙[4],在驾驶过程中部分零部件出现位移导致离合器间隙发生变化,造成离合器分离不彻底,从而导致挂挡困难和早期磨损。为此,我们提出一种新的解决方案,即在后桥总成装配完毕后,在挂挡磨合工序进行的同时,增加离合器的磨合工步[5]。具体方案如下:

设计一套后桥离合器磨合试验台,将后桥总成置于台架上,将分离轴承与分离杠杆之间的间隙调整为0;采用驱动电机通过皮带连接,驱动后桥离合器的皮带轮转动;采用气缸连接离合拉杆[6],拉动分离爪前后动作;通过不断的分离动作(100 次),充分释放离合器及变速箱内部各个零部件之间的间隙。磨合试验台实物见图4。

图4 离合器磨合台Fig.4 Clutch running-in table

磨合完毕后,再次对离合器分离轴承与分离杠杆之间的间隙进行调整(0~0.4 mm),这样在整车装配完毕后,仅需一次调整离合后拉杆即可实现顺利挂挡,而且行驶过程中不需要重复进行调整。经过试验验证,磨合前间隙调整为0 的离合器经过100 次磨合后,分离轴承与分离杠杆之间再次出现间隙(见表1)。

表1 分离杠杆与分离轴承磨合前后间隙对比(模拟分离100 次试验结果)Tab.1 Comparison of clearance between release lever and release bearing before and after running-in(simulated separation test results of 100 times)

磨合后的离合器内部零部件之间的间隙得到充分释放,在此状态下按正常作业要求将离合器调整完毕后,再次装车验证,效果良好。

4 结论

本项目目前已在我公司正常生产过程中得到应用,使用效果良好,现总结该项目主要创新点如下:通过采用气动元件带动分离爪前后动作,模拟离合器的分离动作;采用电机带动皮带轮旋转,使3 个分离杠杆与分离轴承之间的压紧力均匀分布,模拟车辆正常行驶过程中的离合器状态;未额外增加工序,在现有挂挡磨合工序的节拍时间内同步完成离合器的磨合。即在不增加额外成本的前提下通过模拟车辆正常行驶过程中的换挡操作,实现离合器间隙的充分释放,避免了用户在使用过程中因离合间隙增大导致的换挡困难及离合器早期磨损问题。