热管用于锂离子电池组散热性能的数值模拟研究

2021-11-26刘业凤夏鑫鑫吴琪

刘业凤,夏鑫鑫,吴琪

(1.200093 上海市 上海理工大学 能源与动力工程学院;2.200093 上海市 上海市动力工程多相流动与传热重点实验室)

0 引言

电动汽车行驶过程中,温度对于动力电池性能影响尤为显著[1],温度过高或过低都会影响动力电池运行性能[2]。对于锂电池,最佳的运行温度一般保持在25~50 ℃之间,温差小于5 ℃[3]。李策园[4]通过实验发现温度对电池容量影响巨大,温度低于-30 ℃时,电池放电容量仅为标称容量的30%;温度高于20 ℃时,电池可放出容量可达到标称容量的95%以上。电池包热量堆积也会影响电池使用寿命,根据Arrhenius 公式估算,温度每上升1 ℃,电池的退化速率增加7%[5]。锂离子电池在滥用的条件下,电池温度可以达到700 ℃,导致电池着火甚至爆炸[6]。因此动力电池热管理系统(BTMS)的实验研究就显得尤为重要。

近几年新能源汽车飞速发展,电池技术不断进步,许多学者纷纷提出设想,将热管技术应用在电池热管理系统中,利用其独特优异的特性对电池组进行降温散热。甘云华[7]等人利用液冷散热结合热管对圆柱形电池进行散热处理,首先建立热物理模型对电池模块表面温度进行模拟仿真,并搭建试验台进行实验验证,结果显示模拟仿真数据和实验结果对比基本吻合,确认了热物理模型的正确性,为后续模拟实验提供了理论基础;Wang Q[8]等人设计了L 型热管,蒸发段打扁成扁平状,夹在方形电池之间,冷凝段则利用液体进行降温冷却散热,实验结果证明了电池模块经过1 800 s 的充放电循环之后,表面温度依然可以保持在41 ℃以下;经过14 h 的低温环境后,热管依然可以在短时间加热电池至正常工作温度;Qu J[9]等人则选择3D 振荡热管用于电池热管理系统,并且实验了不同角度对热管散热性能的影响,发现不同角度会对表面热阻产生不同的影响,但在振荡热管处于竖直放置的稳定阶段时具有更好的均温性。

本文通过确定的单体电池热物性参数,建立单体电池的三维模型,导入ICEM 进行网格划分,将网格文件导入Fluent 模拟软件,模拟在不同环境温度和不同放电倍率下的单体电池生热变化情况,并与实验所得的单体电池生热结果进行对比,验证仿真模型的正确性。继而建立相应的电池结合热管散热模块的三维模型,并使用模拟软件对模块进行模拟,计算出环境温度15℃、25℃、35℃,不同放电倍率,不同热管长度下,电池模块的温度变化情况。

1 单体电池热物性实验

锂离子电池的主要热物性有内阻特性以及温升特性[10],两者对于电池性质有较大的影响。通过测量电池内阻以及温升特性,研究分析可以得出电池的物理特性,帮助建立电池热模型。由于近年来用于电动汽车的锂离子电池类型逐步使用三元材料锂离子电池进行替代,因而本文的单体电池材料选用的是市售可获取的三元锂离子电池,对其进行电池内阻特性和温升特性实验。

1.1 内阻试验测试

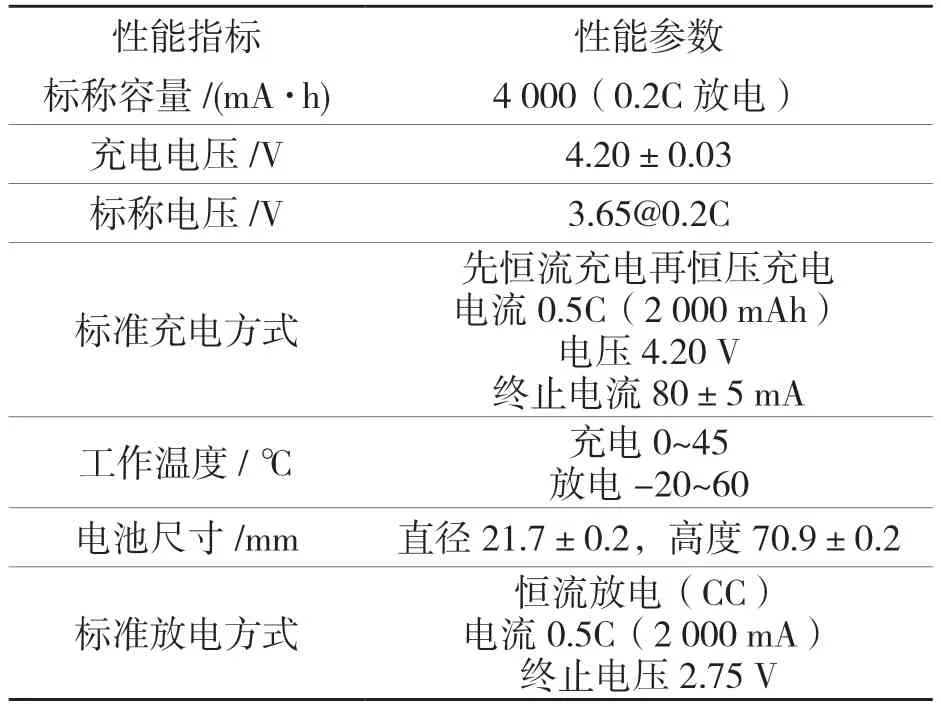

本文中的单体电池为圆柱形21700 型三元锂离子电池,具体电池规格参数见表1。

表1 21700 型三元锂离子电池规格参数表Tab.1 Specifications of 21700 ternary lithium-ion battery

根据HPPC 内阻测试原理,在15 ℃,25 ℃和35 ℃三个测试环境温度下,以10 个不同SOC进行脉冲测试,计算出每个SOC 下的内阻值,并取每个温度环境下的单体电池内阻值。计算得出,单体21700 型电池15 ℃环境下,单体电池内阻平均值为33 mΩ;25 ℃环境下,单体电池内阻平均值为22 mΩ;35 ℃环境下,单体电池内阻平均值为20 mΩ。

1.2 单体电池温升实验

采用内阻实验的设备,在35 ℃环境温度下,将电池充满电,静置一段时间,将热电偶贴附在电池表面,并将电池单体与电子负载仪连接。设置电子负载仪的截止电压为2.75 V,当单体电池恒流放电至电压为截止电压时,自动结束放电功能;设置电子负载仪以1C 放电电流进行恒流放电,利用安捷伦采集电池表面温度数据,待恒流放电结束后,保存温度数据。调节放电电流大小,重复上述步骤,进行不同放电倍率下的电池恒流放电,并采集温度数据。将温升实验中获取的实验数据进行处理,得到不同放电倍率下的单体电池温度随时间的变化情况。实验前期对热电偶进行标定,利用恒温水槽进行标定。本实验使用的热电偶为K 型热电偶,精度为±0.4%,测量范围为-40~375 ℃。

2 单体电池生热仿真模拟

2.1 单体电池模型创建及网格划分

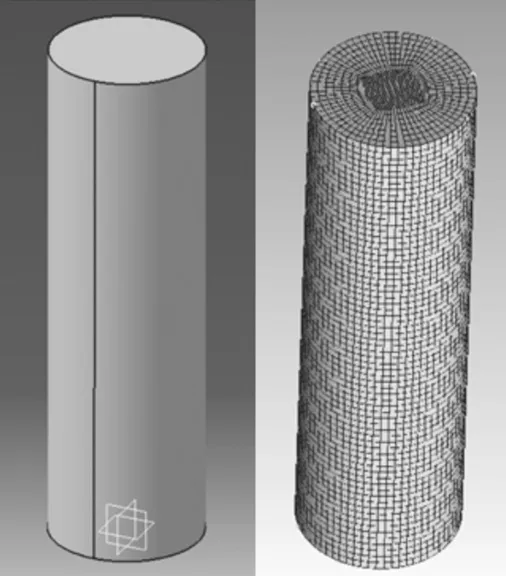

用三维建模软件CATIA 对电池单体进行建模,忽略电池正极极柱。将电池模型简化为圆柱形模型,导入ICEM CFD 中,进行网格划分。单体电池模型简单,尺寸较小,形状规则,可以采用结构化网格对三维模型进行网格划分,结构化网格生成质量较高,生成速度快,能够节省运算时间,但结构化网格运用范围较窄,适用于规则形状的图形。网格划分完成后的网格数为59 976,节点数为56 800。单体电池的三维模型和网格模型如图1 所示。

图1 单体电池三维模型与网格模型Fig.1 Three-dimensional model and grid model of single cell

2.2 模型设定与计算

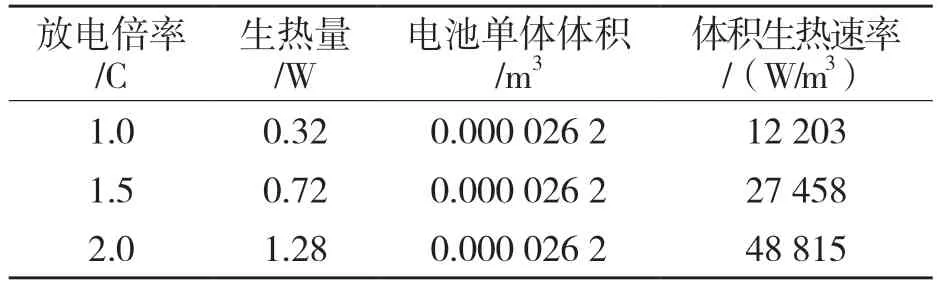

由于电池生热情况较为复杂,为更为精确地反映电池生热过程,对模型做出如下简化假设:(1)电池内部各部分材料分布均匀,材料物性保持不变[11];(2)电池内部生热量分布均匀,忽略电池内部电解液的对流换热,电池表面对流换热系数保持定值;(3)忽略电池内部辐射换热[12]。仿真模拟的是环境温度为35 ℃时的瞬态放热。检查网格质量后,定义电池参数(实验测得)如下:电池密度为2 631.44 kg/m3,电池比热容为940 J/(kg·K),电池轴向导热系数1.13 W/(m2·K),径向导热系数则为19.5 W/(m2·K)。进一步设置源项,设置电池生热速率大小表2 所示。

表2 不同放电倍率,电池单体体积生热速率Tab.2 Heat generation rate of cell volume under different discharge rate

模拟设置第3 类边界条件。将环境室内气流流动情况视作自然对流,对流换热系数为5 W/(m2·K)。设置自动保存,每100 s 自动保存温度信息。在运算设置中,设置时间步数,步长为1 s,迭代步数为20 步,1.0C、1.5C、2.0C放电倍率步数分别设置为3 600 步、2 400 步和1 800 步,最后进行网格模型模拟计算。

2.2 仿真结果分析

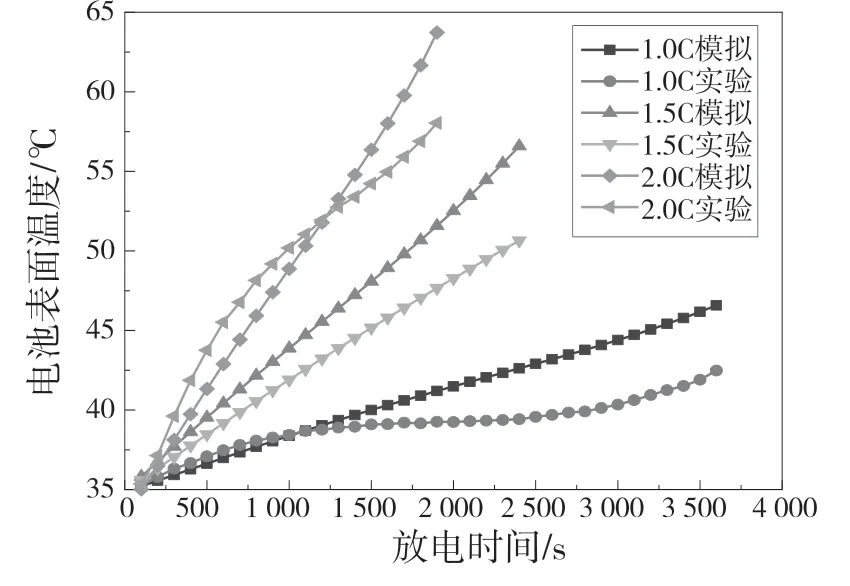

图2 可以看出,电池模拟温升情况与实验温升情况趋势大致一样。仿真模拟结果一般都要比实验放电结束时的温度要高,仿真结果温度趋势也接近线性上升,实验的温升情况则呈一条曲线,上下波动。究其原因,主要是实验情况不可控制,环境室内部的对流换热系数不能稳定,而仿真模拟时,通常是将对流换热系数设置为一个不变的数值,因而对温度结果会产生一定的误差。另外,在实际电池放电过程中,电池内阻值会随着电池SOC 值波动,导致电池瞬时的生热量产生变化,导致单体电池体积生热速率产生变化。结合上述原因,电池单体在实际放电过程中,实际温升情况会与模拟结果产生微小的差异。虽然实验与模拟仿真情况有一定误差,但实验与模拟温升情况变化趋势基本相似,误差也较小,重合度较好,因而该电池仿真模型可采用,并进行后续的电池模块的仿真模拟。

图2 环境温度35 ℃时不同放电倍率下电池表面模拟温升与实验温升对比情况Fig.2 Comparison of simulated and experimental temperature rise on battery surface under different discharge rates at 35 ℃

3 电池模块散热仿真模拟

由于电动汽车电池组的结构复杂,单体电池数量过多,因而在研究电池组散热效果时,通常只选取一部分电池模块进行研究。本文的电池模块散热效果仿真模拟则选用12 个单体电池以四串三并的方式组装成一个电池模块,再通过与热管结合,制作出一个电池模块散热装置,并对其进行建模仿真,研究热管用于电池组散热效果。

3.1 三维模型及网格划分

由于是圆柱形电池,热管与电池之间是线接触,因此在电池与热管之间使用薄铜片或薄铝片作为电池集热板,以提高电池模块的均温性,并使用导热系数较高的导热硅脂将电池间空隙填充满,增加电池与集热板直接的换热面积。最后将热管夹在两块集热板之间,热管与集热板之间也使用导热硅脂填充空隙,降低两者的空气热阻。根据上述描述,利用CATIA 软件进行三维物理模型建立,单体电池尺寸为高70 mm,直径为21 mm,集热铜片高60 mm,长67 mm,厚2 mm,热管长127 mm,高8 mm,厚2 mm。电池正负极两端要使用镍片进行电路连接,将单体电池连接成一个3×4 的电池模块,因此上下两端预留5 mm 的空间防止集热板触碰电池电路产生短路等危险。

对建立的电池模块结合热管散热的三维模型导入ICEM CFD 软件中进行网格划分,首先对电池不同部分重新命名定义三维模型,定义模块中各个不同的实体区域body,划分出固体计算域以及流体计算域,重新命名各部分part。由于电池散热结构较为复杂,使用结构化网格较为困难,本文利用非结构化网格划分整体网格,空气计算域设置为只对热管冷凝段吹风散热,其余模型部分则划分为固体计算域。

3.2 数值模型及仿真计算

电池模块结合热管散热模型的Fluent 设置与前一节单体电池的Fluent 设置相似。检查网格模型是否存在负体积网格。将网格模型统一单位,选择计算模型、定义电池、集热铜板、热管以及导热硅脂的热物性参数,其中电池热物性参数通过实验获取,其他部件的热物性参数则以厂商提供的参数为准。

计算域设置将电池、集热板、热管以及硅脂都设置为固体计算域,空气设置为流体计算域。其中,电池模块设置生热源项,体积生热速率参考表2。定义电池模块的生热源项,其余部分的计算域则不设置生热源项。继续对各部分的边界条件进行设置。电池模块、集热板、硅脂以及热管非冷凝段部分的边界条件设置为第2 类边界条件,热流密度设置为零,将整个电池模块以及热管非冷凝段部分视作绝热状态,只通过放置在空气流体中的热管冷凝段散热,建立相应的导热微分方程:

空气流域使用湍流模型中的标准k-ε模型(见式2),空气流体域的入口设置为速度入口,速度入口条件主要适用于不可压流,设置流体的入口速度以及流体温度。流体出口则设置为压力出口边界条件,压力出口边界条件一般是在出口处指定出口静压。根据NEDC 循环工况[13]测试显示,整个循环测试持续时间为1 160 s,理论行驶里程为11.022 km,测试过程中最高车速为50 km/h,平均车速约为18.77 km/h。经过计算,NEDC 循环理论测试的平均车速为5.21 m/s,于是本文选取流场入口流速为5 m/s 以进行模拟仿真。网格模型时间步数,步长设置也参考单体电池不同放电倍率的电池放电时间步长。

式中:μt——涡粘性;Sij——平均速度应变率张量;ρ——流体密度;k——湍动能;δij——克罗内克算子。

3.3 仿真结果分析

根据上述设置计算之后,对电池模块结合热管网格模型进行后处理,处理出电池模块最终放电温度云图。选取环境温度为25 ℃,热管冷凝段长度为60 mm 的条件下不同放电倍率电池模块放电终止时的温度云图,利用Fluent 瞬时计算自动保存下来的网格文件,每隔100 s 保存一次数据,对导出的网格数据进行处理,得到电池模块放电过程中的温度变化以及电池模块的最大温差,对结果进行分析。

3.3.1 放电倍率对电池模块散热效果的影响

由图3 可以看出,电池模块放电倍率越高则电池模块放电终止时的温度越高。在相同环境温度25 ℃条件下,1C 放电倍率,电池模块温度上升16.58 ℃,电池模块最大温差2.74 ℃;而以2C 放电时,电池模块温度上升接近33.9 ℃,电池之间最大温差4.57 ℃。其中靠近空气流场入口处的电池温度最低,散热情况最为理想,而第3竖排的电池表面温度最高,温度堆积情况最为严重,是整个电池模块散热情况较差的部分,也是需要最需要进行热管理的部分,但该部分的电池温度也未超过60 ℃,依然能够保持在一个较为理想的工作温度情况下。

图3 环境温度25 ℃时不同放电倍率下电池表面温度变化Fig.3 Variation of surface temperature of battery with different discharge rate at 25 ℃

3.3.2 环境温度对电池模块散热效果的影响

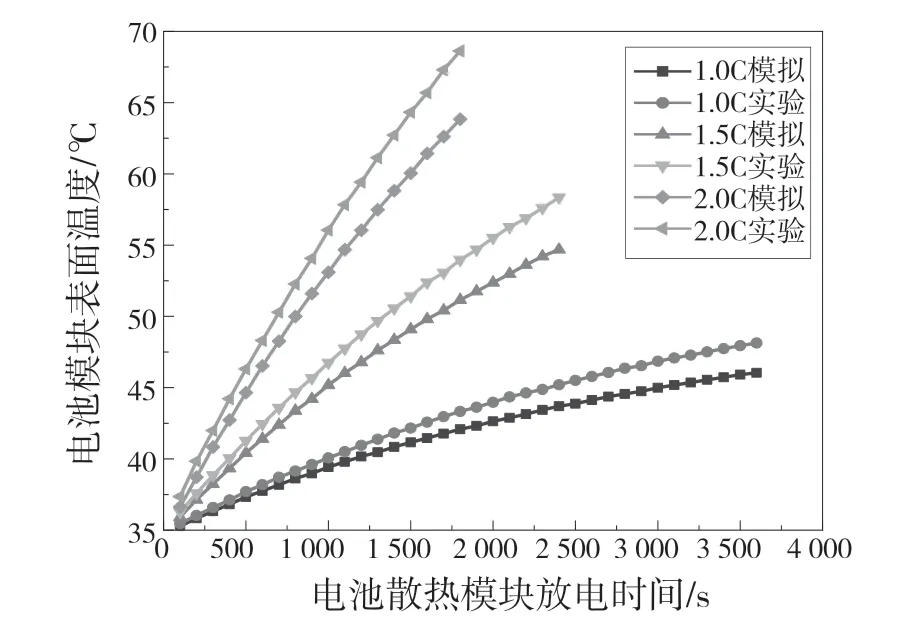

在环境温度35 ℃时,对电池模块模型进行仿真计算,模拟分析如图4 所示。电池模块以1.0C放电时,电池模块最高温度上升到48.23 ℃,温度升高13.23 ℃,电池模块最大温差2.19 ℃;以1.5C 放电时,电池模块最高温度升高到58.35 ℃,温度上升23.35 ℃,电池模块最大温差为3.7 ℃。相比在25 ℃环境条件下,电池模块温度差异变大,一致性变差,但整体模块温差依然可以控制在5 ℃以内;以2.0C 倍率放电时,电池模块最高温度会升高到68.90 ℃,温度上升了33.9 ℃,模块最大温差在放电终止之前升高到5.22 ℃。

图4 环境温度35 ℃时不同放电倍率下电池表面温度变化Fig.4 Variation of surface temperature of battery with different discharge rate at 35 ℃

温差变大主要是由于电池模块靠近流场入口处的热管冷凝段对流换热系数比后排的热管冷凝段对流换热系数更大,导致热管散热不均匀,加之电池模块生热量加大,热管散热能力不变,结果使得电池模块温升加快,加剧了电池模块间温度差异变大。但从2.0C 放电终止时温度云图结果可知,热管在电池热管理中能够提高电池模块的均温性,最大温差为5.22 ℃,保证了电池模块的运行稳定性,可以确保电池工作安全性。虽然在35 ℃,2.0C 工况下电池模块最高温度会上升到68.9 ℃,但在实际电动汽车行驶中,整体电池模块不会长时间以高倍率放电电流持续运行,根据王建[11]等建立的电流与车速的关系式推算,当电动汽车以120 km/h 行驶时,电池组放电倍率不超过1C,因此在高温环境下,热管依然可以对电池模块进行有效的散热,控制电池组温度差异,保证电池温度不处于高温危险环境,确保电池组运行的安全可靠性。

3.3.3 热管冷凝段长度对电池模块散热效果的影响

将电池模块中热管冷凝段长度变为40 mm,其他参数设置不变,在环境25 ℃下进行模拟,模拟结果对比分析如图5 所示。在2C 放电倍率下,2 种长度的冷凝段使得模块温度相差5 ℃。由此可以看出当热管冷凝段长度变短之后,电池模块最高温度会上升,主要是由于电池模块生热量通过热管传递到外界,通过风冷冷却来降低电池模块温度,减短热管冷凝段长度之后,用于电池模块散热的散热面积减少,在相同放电时间内,借由风冷带走的热量减少,导致相同时间段内电池模块最高温度相较于冷凝段长度60 mm 的热管电池散热模块最高温度更高,由此可以看出热管冷凝段长度越长,电池模块散热效果越好。

图5 电池模块不同热管冷凝段长度下不同放电倍率时表面最高温度对比(25 ℃)Fig.5 Comparison of the highest surface temperature of battery module under different lengths of condensation section of heat pipe at different discharge rates (25 ℃)

但在实际应用中,热管冷凝段长度不宜过长。根据赵建会[14]等人研究证明,对于铜-水热管在蒸发段与冷凝段长度比在1∶3 的状态下,热管导能够保证稳定的导热性能。而在当热管冷凝段变短之后,散热量减少导致电池模块温度堆积情况较为严重。即使在较低温度情况下,电池模块温度会提前达到电池理想工作环境极限,导致电池工作环境恶化,使得电池加快衰减,寿命减短,电池模块最大温度差异依然可以保持在5 ℃以内,保证电池模块温度的均匀性,确保电池模块单体电池之间的温度一致性,说明热管用于电池模块散热,可以提高电池组的温度一致性。热管冷凝段长度缩短会导致电池模块最高温度上升,使得电池模块的生热量无法及时散热到外界。

4 结论

本文通过对电池单体进行模拟,与实验结果对比,验证单体电池模型正确性,利用建立的单体电池模型,建立电池结合热管散热模块模型,模拟不同测试条件下的散热模组生热情况,分析得出如下结论:

(1)通过建立单体电池三维模型,模拟单体电池在25 ℃下,不同放电倍率时单体电池表面温度变化情况。通过与单体电池温升实验数据进行对比,模拟与实验之间误差不超过5 ℃,可确定该单体电池模型的正确性;

(2)电池结合热管散热模块在环境温度25 ℃下放电时,模块最高温度基本可以控制在60 ℃以下,最大局部温差也可控制在5 ℃以下;

(3)模拟环境温度35 ℃下,相比于25 ℃环境温度下,35 ℃下模块温度一致性变差,局部温差变大;

(4)环境温度25 ℃时,将热管冷凝段长度由60 mm 缩短为40 mm,2C 倍率下,散热模块最高温度升高到63.82 ℃,局部温差为4.04 ℃。相较于60 mm 冷凝段长度,热管冷凝段长度减短,模块最高温度变大,而局部温差则会变小,一致性较好。