井下局部反循环清砂系统研究

2021-11-25颜廷俊朱庆利吴艳华

张 帅,颜廷俊,朱庆利,吴艳华

(1. 北京化工大学 机电工程学院,北京100029;2.中石化胜利石油工程有限公司 井下作业公司,山东 东营257000)

油井出砂会导致卡泵、砂埋油层、不出液等问题,不但影响油井正常生产时率,还会增加检泵作业成本[1]。油井出砂主要与其所处区块的地质状况和钻采作业技术有关,填砂压裂、聚合物驱油等技术的普遍使用易导致油井出砂。很多油井进入高含水期后,长期注水开发会导致地层胶结变差,也加剧了油井出砂问题[2]。现场常用的清砂方法多是向井下下入油管或钻杆,使用冲砂液进行正循环或反循环冲砂,将井底沉砂都冲至地面[3]。这类传统工艺在漏失井中的作业成本很高,尤其对于很多裸眼完井的深井,由于其地层压力低,导致漏失严重,甚至冲砂液失返,难以形成整体循环进行清砂。因此亟需针对漏失井高效清砂的方法或工艺进行研究。

针对上述问题,在对比多种常用清砂工艺后[4-11],提出一种利用射流泵在井下形成局部反循环的清砂工艺,并使用集砂器进行多级沉砂,提高了漏失井和深井的清砂作业效率,具有很好的应用前景。

1 清砂系统设计

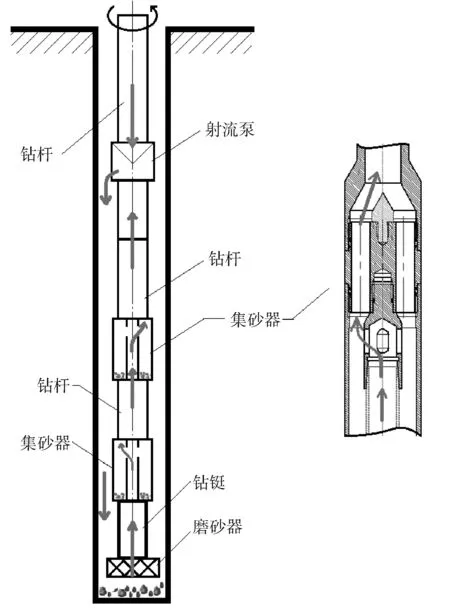

清砂管柱主要由清砂用射流泵、集砂器、钻杆、钻铤、磨砂器等组成,如图1所示。针对不同的井况、不同的清砂需求,可以连接不同尺寸规格和数量的钻杆和集砂器。磨砂器将大块砂粒钻磨成小颗粒砂粒,同时将砂粒和冲砂液充分搅动混合,便于井底砂粒被冲砂液携带进入工具内。集砂器是内外筒双层结构,外层环形空间用于收集沉砂。清砂用射流泵是为从井底到射流泵之间的局部循环提供动力的核心工具,从钻杆内抽吸混砂液,同时通过混砂液喷射起到冲砂作用,建立起井下局部反循环。钻杆和钻铤主要提供液体通道,并连接其他主要清砂工具,传递压力和转矩,其中钻铤可以稳定管串,并加强钻磨力,为磨砂器传递钻压和动力。

井下局部反循环和多级沉砂的清砂系统运行主要分为局部反循环阶段、沉砂阶段2个过程。

如图1所示,在局部反循环阶段,地面供给的高压动力液从钻杆进入,通过射流泵的喷嘴后形成高速低压区,混砂液在压差的作用下通过磨砂器的水眼被抽汲向上流动。同时转盘带动清砂管柱进行转动,磨砂器钻磨并搅动井底沉砂与冲砂液混合,混砂液携带砂粒进入钻杆内。

图1 清砂管柱组成(2级沉砂)

当混砂液沿着钻铤内部上行至第1级集砂器时,从集砂器的内筒上行,通过内筒上接头的出砂孔流入集砂器环空。集砂器环空流道截面积大于内筒流道截面积,环空中混砂液中的大颗粒砂粒由于流速降低而沉降在集砂器环形空间内,小颗粒砂粒随着混砂液继续上行。直至混砂液上行至射流泵内,与地面供给的动力液混合,排到油套环空中,再携带井底砂粒进入工具,形成井下局部反循环冲砂。

局部反循环冲砂阶段结束后,停泵,此时进入管柱内腔中混砂液中的砂粒在重力作用下开始沉降,落入集砂器环空储存。集砂器的数量是根据井底砂量确定,可进行多级沉砂设计,防止沉砂造成堵塞,提高沉砂效率。图1是2级沉砂管柱结构示意,局部反循环冲砂、沉砂的过程可循环重复进行若干次,直至完成清砂目标。

2 清砂用射流泵设计

2.1 结构初步设计

井下射流泵的结构以其不同的用途有多种结构型式[12]。基于清砂工艺的需要,清砂用射流泵选用正循环式结构和固定式结构,两端接头可与对应规格尺寸的钻杆或油管连接。清砂用射流泵设计结构如图2所示。

1-上接头;2-过滤管;3-上中间接头;4-引进接头;5-外筒;6-喷嘴;7-喉管总成;8-内筒;9-扩散管;10-出水接头;11-下中间接头;12-堵头;13-下接头。

清砂用射流泵的结构采用内外层双约束设计思路,内外层零件之间通过中间接头以螺纹紧固,出水接头和引进接头分别与内筒以螺纹连接紧固,丝堵与出水接头以螺纹连接,并通过台阶压紧下中间接头,从而将整个射流泵内外层紧紧连接为一体,防止在钻磨冲砂时因连接不牢固而发生工具脱落。

2.2 射流泵基本参数设计

射流泵性能特性基本方程的简化式为

(1)

式中:H0和M0是性能系数,与面积比R和吸入液密度γs有关;φ1为喷嘴处流速系数,取0.950~0.975;H为压力比,M为流量比。

式(1)表达了射流泵的压力、流量和几何尺寸之间的关系,反映了泵内能量变化及各主要部件(喷嘴、喉管等)对性能的影响,它是设计、制造和运用射流泵的理论依据[13]。 面积比R为

(2)

式中:d1为喷嘴出口直径;d2为喉管直径。

压力比H为

(3)

式中:p1为动力液压力;p2为吸入液压力;p3为排出液压力。

流量比M为

(4)

式中:Q1为动力液流量;Q2为吸入液流量。

效率η为

η=H·M

(5)

结合某油田N**5井的清砂工艺方案,根据上述性能参数以及相关射流泵理论和设计方法[13],设计清砂用射流泵的喷嘴出口直径d1=4.4 mm,喉管直径d2=7.7 mm,泵体总长为1.4 m,泵体外径为ø114 mm。

3 清砂用射流泵仿真优化分析

由于射流泵设计理论的局限,对于喉嘴距等个别结构参数只能给出经验性的范围值,其最优值需通过仿真分析来进一步确定。

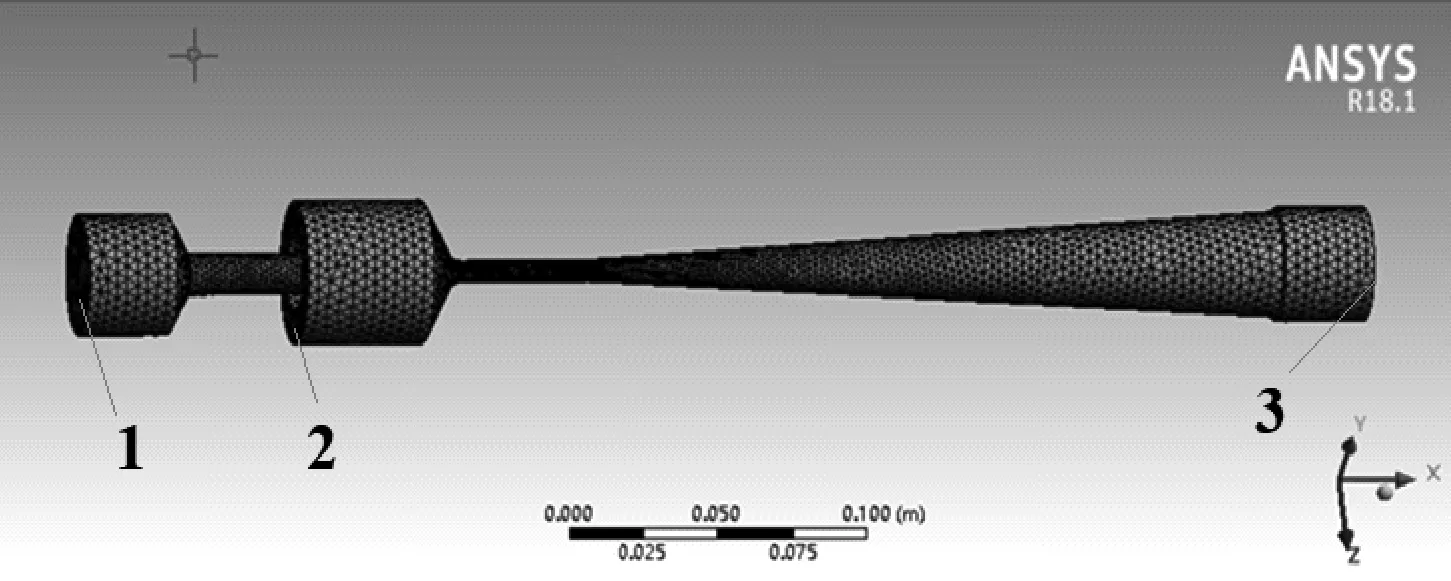

根据上述给定初步结构尺寸,建立清砂用射流泵内部流场模型并进行网格划分,如图3所示。在设计工况下,动力液入口压力为地面泵供液压力和清砂用射流泵下泵深度的液柱压力之和,取20 MPa;吸入液入口压力为射流泵沉没度的液柱压力,取6 MPa;排出液出口压力为即为射流泵的举升压力,取10 MPa。射流泵流场的仿真选Standard k-epsilon湍流模型,稳态模拟,介质为常温清水。

1-动力液入口;2-吸入液入口;3-排出液出口。图3 清砂用射流泵内流场计算域

通过对粗网格、中等网格、细网格3种计算域网格进行网格无关性分析[14],选用中等网格数量进行数值模拟,在节省计算机运算资源的同时,保证计算精度。

3.1 喉嘴距优选

喉嘴距Lc是喷嘴出口端面到喉管入口端面之间的轴向距离。依据目前射流泵设计理论和经验[13, 15],射流泵喉嘴距LC与喉管直径d2的关系为

LC=(0.5~1.5)d2

(6)

在固定其他尺寸不变的前提下,分别取喉嘴距为0.75d2、1.0d2、1.25d2、1.5d2和1.75d2,在设计工况下进行数值仿真的对比研究。

根据仿真数据求得不同喉嘴距下的效率,绘制变化曲线如图4所示。

图4 设计工况下不同喉嘴距的效率对比

由于在清砂用射流泵的吸入液中可能会含有井底砂粒,喉嘴距的取值不能太小,以防发生堵塞。因此综合以上分析,本文选用1.0d2的喉嘴距,即,Lc=7.7 mm。

3.2 喉管长度优选

喉管是动力液和吸入液进行混合和能量交换的主要场所,是射流泵最重要的零件之一。依据目前射流泵设计理论和经验[13, 16],射流泵喉管长度L2与喉管直径d2的关系为:L2=(5~7)d2。

为了确定最佳的清砂用射流泵喉管长度,分别取5.0d2、6.3d2、6.5d2、7.0d2和7.5d2,5个喉管长度进行对比研究。

在设计工况下进行仿真分析,出口压力为10 MPa,根据仿真结果绘制喉管长度L2与射流泵工作效率η的关系曲线如图5所示,由图5可以得出,射流泵效率随喉管长度的增加而呈现出先增加后降低的趋势。其中6.3d2喉管长度的射流泵效率最高,7.5d2喉管长度的效率最低。

图5 不同喉管长度的射流泵效率对比

图6为其中5.0d2、6.3d2、7.5d2喉管长度的射流泵速度分布云图。从速度数值上看,喉管长度越短,高速射流的流速越高,其湍动能也是增大的。其中,7.5d2喉管长度下速度云图中高速射流核心区最短,已经超出了喉管出口,5.0d2喉管长度的最长。6.3d2~7.0d2的喉管能够给高速射流核心区提供一定的发展混合空间,2股流体可以进行较为充分的能量传递,但太长的喉管会提高流体在其中的摩阻损失,降低射流泵的效率。综合以上分析,选择清砂用射流泵的最佳喉管长度为L2=6.3d2=48 mm。

a 5.0d2

b 6.3d2

c 7.5d2

4 集砂器设计

在井下局部反循环清砂工艺中,为防止在钻磨冲砂时发生工具脱落,集砂器结构采用与射流泵相同的内外层双约束结构,如图7。中间的内筒通道为混砂液上行通道,内筒上接头上端均布4个出砂孔,外层环空用于存放沉砂,环空流道面积大于中间通道,混砂液流出出砂孔后流速减慢,便于沉砂。

1-上接头;2-伞形帽;3-上转接接头;4-内筒上接头;5-外筒;6-内筒;7-内筒下接头;8-下转接接头;9-丝堵;10-下接头。图7 集砂器设计结构

针对油田常用的ø127 mm(5英寸)、ø139.7 mm(5英寸)、ø177.8 mm( 7英寸)套管设计的集砂器结构尺寸如表1所示。

表1 集砂器结构尺寸

5 下井清砂试验

5.1 清砂方案设计及试验过程

某油田砂岩油气藏已进入高含水期,地质构造情况复杂,油层吐砂较为严重。对该油田N**5井防砂情况调查,估算其砂面位置大约1 680 m处,清砂目标主要是检验该工艺的可行性。

依据图1所示思路针对该油井进行清砂工具方案设计,清砂管柱下井后,清砂用射流泵位置在约900 m位置。清砂管柱使用6级沉砂组合,接入6根集砂器,选用外筒外径为ø110 mm的集砂器。

该油井使用了2种尺寸的套管,分别为ø139.7 mm×9.17 mm×1 773.85 m、ø101.6 mm×6.65 mm×(1 605.04~1 752.24 m),即上半段使用的套管为ø139.7 mm(5英寸),下半段使用的套管为ø101.6 mm (4英寸)。由于所加工的集砂器外径ø110 mm大于下半段套管内径ø88.3 mm,所以集砂器在冲砂后下放到的最低位置须保证在1 605 m以上,不与ø101.6 mm (4英寸)套管冲突,因此最下一级集砂器以下使用外径更小的ø60.3 mm(2英寸)油管连接。由于现场条件限制,管柱末端使用笔尖直接抽吸混砂液,不进行钻磨。

下入清砂工具后,供液的泵车开始向井下供液,泵车压力最初稳定在21 MPa,符合设计施工工况。一段时间后泵车压力出现异常变动,最高达到25 MPa,为了现场作业安全关泵沉砂。

最后起出管柱,清理工具,并对清砂用射流泵等进行拆解检查。

5.2 试验结果分析

对清砂用射流泵进行拆解检查,在下中间接头的混砂液上行通道处,以及排出口处都发现了油砂混合物,如图8所示。根据液流方向分析,油砂混合物应是来自于井底。在后期针对集砂器的拆解中发现,在前2级集砂器中发现了砂粒。综合上述分析,此次试验在井下液流形成了局部反循环,能够将部分井底砂粒携带上来,验证了该清砂工艺的可行性。

依据N**5井的井史调查,在前期的清砂防砂作业中发现,该井出砂中以小颗粒砂粒为主,但大块砂粒较多,部分砂粒粒径达到10 mm以上。此次试验由于现场条件限制,只使用笔尖抽吸混砂液,未使用转盘和磨砂器对大颗粒砂进行钻磨和搅动,大块砂粒会对冲砂液循环形成一定的阻碍,因此此次收集到工具中的砂粒较少。

图8 下中间接头及排出口油砂混合物

如图9~10所示,在清砂用射流泵的上接头内侧、过滤筒外表面发现较多杂质,根据液体流向分析,杂质来源于地面供水池。因此泵车压力的异常变动应是由于杂质在过滤筒处造成堵塞,导致冲砂液管路负载升高。这会阻碍冲砂液的流通和在喷嘴处形成低压区,所以在后续清砂作业中需降低冲砂液杂质的含量和粒径。

图9 上接头内的杂质

图10 过滤筒外的杂质

此次下井试验前,N**5井的液位未探明,依据历史液位数据确定了清砂用射流泵的下泵深度。该井是漏失井,液位会有所下降,清砂用射流泵的沉没度不足会造成吸入液压力较低,因此在后续清砂作业中,应依据明确的井下液位设计清砂管柱方案,提高清砂效率。

6 结论

1) 根据射流泵的特点,设计以清砂用射流泵为核心的井下局部反循环和多级沉砂的清砂工艺和系统。

2) 以某油田的N**5井为研究对象,设计了清砂用射流泵,选用固定式、正循环式的射流泵结构,泵体轴向总长1.4 m,泵体外径为ø114 mm。清砂用射流泵喷嘴出口的直径d1=4.4 mm,喉管的直径d2=7.7 mm。

3) 使用CFD数值模拟方法对清砂用射流泵的结构尺寸进行优化设计,得到喉嘴距Lc=7.7 mm、喉管长度L2=48 mm。

4) 对配套的清砂工具集砂器进行结构设计,针对ø127 mm(5英寸)、ø139.7 mm(5英寸)、ø177.8 mm( 7英寸)套管,选用内外筒双层结构进行相应规格的集砂器尺寸设计。

5) 在N**5井进行下井清砂试验,为后续清砂作业的改进提供参考依据。