小井眼三联合胶塞固井技术及关键工具研究

2021-11-26田晓勇宋剑鸣蒋立坤蒋海涛张京华明祥贵

田晓勇,宋剑鸣,杨 旭,蒋立坤,蒋海涛,张京华,何 平,明祥贵

(中国石油渤海钻探工程公司 工程技术研究院,河北 任丘 062552)

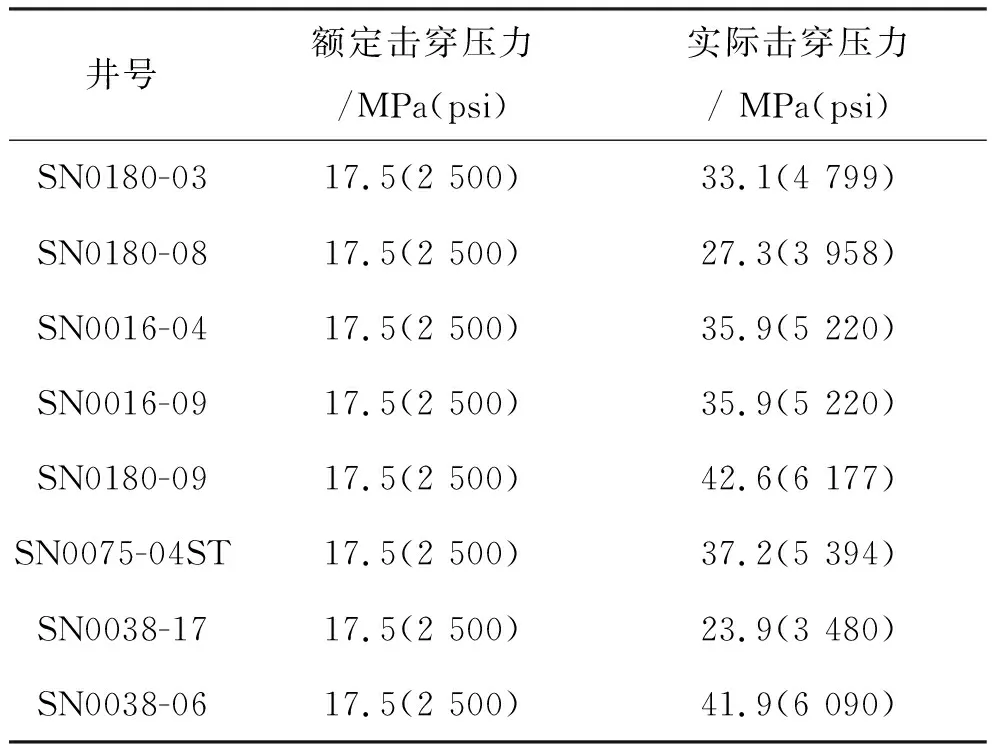

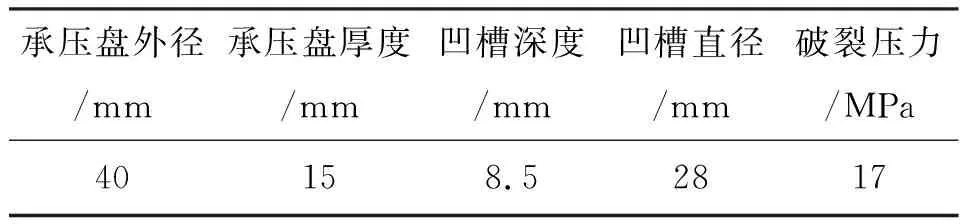

由于小井眼钻井能够降低油田勘探开发成本[1-2],苏南道达尔区块全部采用ø152.4 mm小井眼钻井技术[3],完井时下入ø88.9 mm油管并固井。其固井工具主要由浮箍、浮鞋和三联合胶塞组组成。通过调研,苏南道达尔区块大多采用国外进口工具,且多次出现校准塞承压盘击穿压力异常的情况,甚至出现超过额定击穿压力2倍以上才击穿的情况(如表1),增加了施工设备、地面管汇、井下油管的损坏风险,影响施工质量。

表1 苏南区块校准塞承压盘异常情况统计

通过分析,主要是承压盘材料性能稳定性差、设计结构不合理、加工误差等因素引起。为了提高校准塞承压盘的稳定性,本文针对承压盘材质优选与结构优化开展了相关研究,提高了承压盘破裂压力稳定性。

1 工艺原理

如图1所示,小井眼三联合胶塞固井技术,关键是固井前投入校准塞用于验证管柱的密封性和计量顶替量,后期固井顶替时顶替量参考校准塞计量顶替量,有效避免替空或留塞的井下复杂事故;然后蹩压击穿校准塞并投入下胶塞隔离泥浆与水泥浆,水泥浆泵送结束后投入碰压胶塞完成顶替。

图1 小井眼固井胶塞投放程序

2 校准塞结构原理

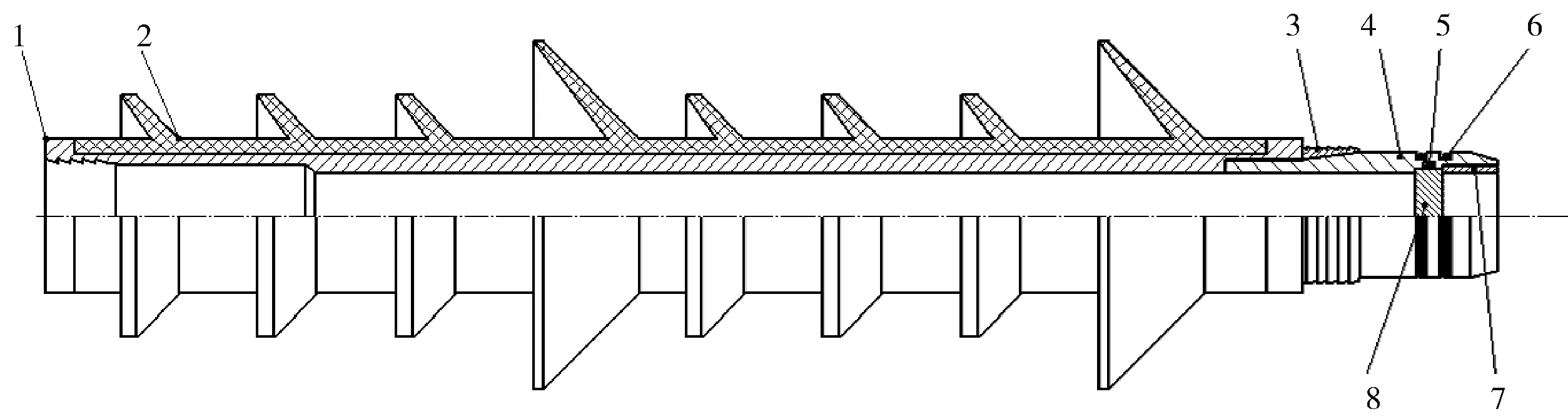

小井眼三联合胶塞固井技术的核心工具为校准塞,如图2所示,校准塞主要由胶塞本体、胶盘、卡簧、引导头、密封件、承压盘、锁紧环等结构组成。应用时,将其泵送至固井管串预先安装的碰压工具上,

通过密封件和卡簧实现与碰压工具间的密封和自锁。其泵送液体用量可作为固井水泥浆替浆量。然后利用承压盘的密封承压作用,可以实现对管柱密封性能的检验。试压后蹩压击破承压盘,打开循环通道进行固井。

1-胶塞本体;2-胶盘;3-卡簧;4-引导头;5-密封件1;6-密封件2;7-锁紧环;8-承压盘。图2 校准塞结构示意

3 校准塞研制

3.1 优选承压盘

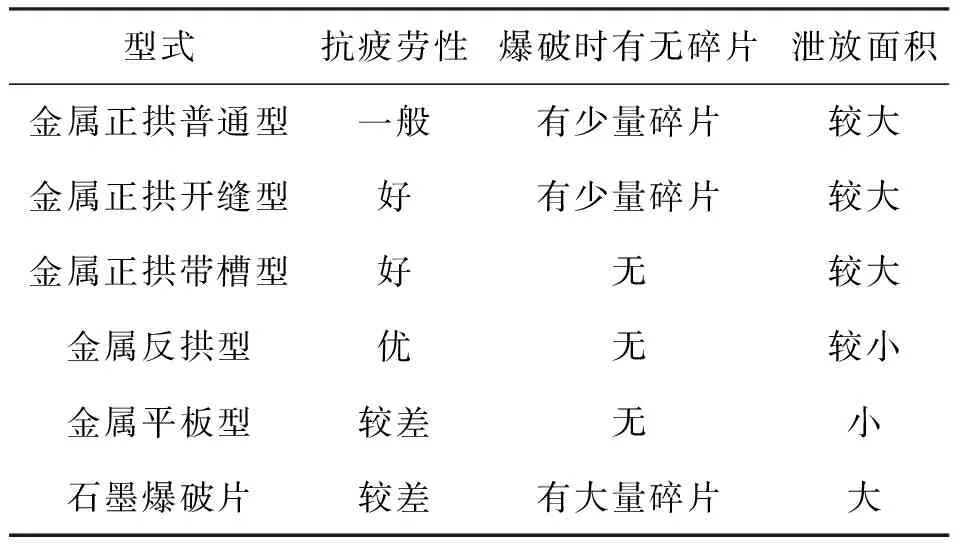

承压盘原理与爆破片[4]原理相同,只是安装的方法和用途不同,因此材料的选择可以参考国家标准GB 567.1—2012常用的爆破片材质,主要有铝、铜、镍、不锈钢、合金等金属材料及石墨材料[5]。其形式及特性如表2所示。

表2 爆破片形式及特性

固井校准塞承压盘要求具备承压密封能力,以及爆破后形成较大的流通通道,金属碎片容易造成对底部浮箍、浮鞋等阀件的损伤。石墨爆破片具有耐烛性能好,热稳定性能好,破碎后泄放面积大的特点[6]。因此,选择石墨材料作为校准塞承压盘材料。石墨按照成型方式可以分为等静压石墨、模压石墨和挤压石墨。本文选取等静压石墨作为承压盘材料进行研究。

3.2 破裂盘结构设计计算

常用的石墨爆破片主要有平板型和凹槽型,平板型基本淘汰[7]。初步选择凹槽型结构作为承压盘结构,如图3所示。Bestehorn等[8-11]利用工程计算法及均匀减薄弧长法建立了爆破片爆破压力计算模型,但不适用石墨型平面爆破片的设计计算。本文采用了李新东等提到的计算方法[12],其破裂压力计算公式为

(1)

式中:p为爆破压力,MPa ;H为承压盘厚度,mm;h为凹槽深度,mm;d为凹槽直径,mm。

图3 柱形沉孔结构示意

设计参数如表3所示。

表3 承压盘设计参数

通过计算,破裂压力为17.5 MPa。

3.3 模拟分析

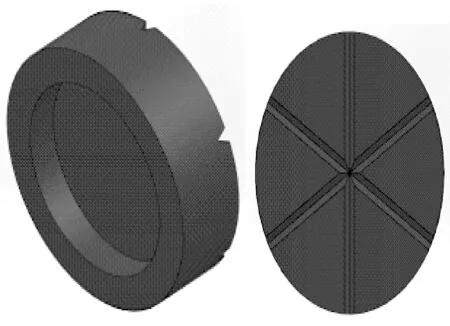

利用三维设计软件对初选结构建立三维分析模型,如图4。通过有限元分析方法[13-15]进行分析,其结果如图5所示,对凹槽地面施加17 MPa轴向载荷后,承压盘的破裂趋势为中心向外突出。

图4 柱形沉孔结构三维模型

图5 柱形沉孔结构应力云图

3.4 试验效果

通过20组试制样片室内试验发现,破裂压力16~18 MPa,呈中心突破效果,试验破裂压力与计算吻合,爆破结果与模拟结果相似,但存在破裂碎片较大,最大直径大于1 cm,形成通孔较小的缺陷。如图6及表4所示。

图6 柱形沉孔结构破裂形貌

表4 初选结构承压盘测试数据

3.5 结构优化设计

初期试验效果表明,石墨作为脆性材料,破裂机理主要是剪切破坏.但从模拟分析可以看出,其破坏机理实际是先拉伸后剪切,因此呈中心拉伸突破趋势。为了提高其破裂效果,设计了如图7所示的优化结构。该结构在柱形沉孔的基础上,在底部支撑面设计了米字型开槽结构,设想其破裂会受开槽影响,沿开槽方向破裂。

图7 米字型开槽模型

3.6 优化结构模拟分析

模拟分析结果如图8所示,在凹槽地面施加17 MPa轴向载荷后,承压盘的中心位置出现屈服,破裂趋势为呈米字型向外突出。

3.7 优化结构试验效果

如图9所示,通过试制样片室内试验发现,加压13~14 MPa,承压盘即发生破裂,中心区域全部破碎形成完整大通孔,碎屑呈颗粒及小片状。破裂趋势与模拟结果吻合,且达到理想的破裂效果,但破裂压力误差大于20%。

图8 米字型开槽模型应力云图

图9 开槽结构破裂形貌

3.8 二次优化与试验效果

米字型结构存在破裂压力误差较大,是由于米字型开槽结构导致的误差。通过试验发现,适当减少承压盘凹槽深度可以减小开槽结构引起的误差。如表5及图10所示,将米字型结构承压盘凹槽深度减少0.5 mm,通过20组样件试验结果统计,其破裂压力趋于稳定,设计破裂压力17 MPa,最大18 MPa,最小16.5 MPa误差小于10%。破后最小孔径大于25 mm,碎片最大直径小于6 mm。

表5 优化承压盘结构后测试数据

图10 米字型开槽结构破裂压力测试曲线

3.9 胶塞橡胶件性能测试

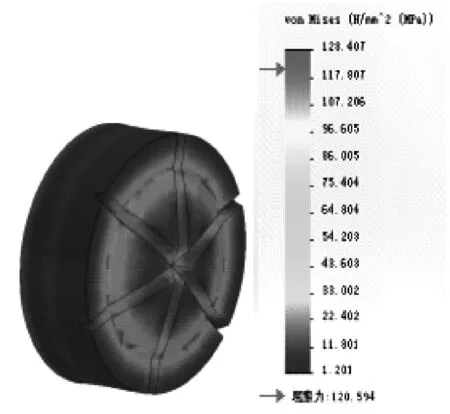

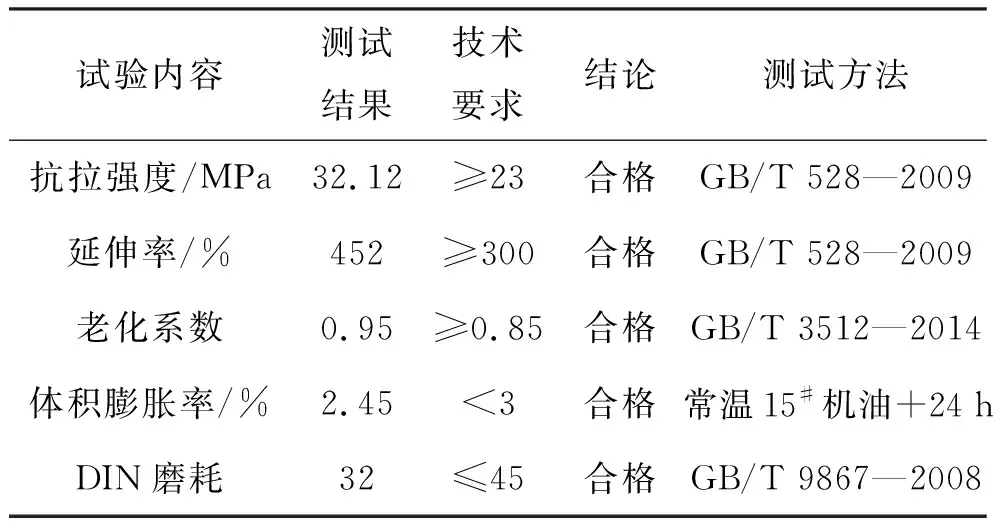

小井眼三联合胶塞固井技术的关键技术除了校准塞的破裂盘破裂稳定性,还需考虑胶塞的DIN磨耗、拉伸性能(如图11)、伸长率、老化性能体积膨胀率、整体耐磨性等特性。为此,本项目开展了大量试验,进行相关技术指标验证, 其结果如表6所示。

表6 胶塞技术指标测试数据

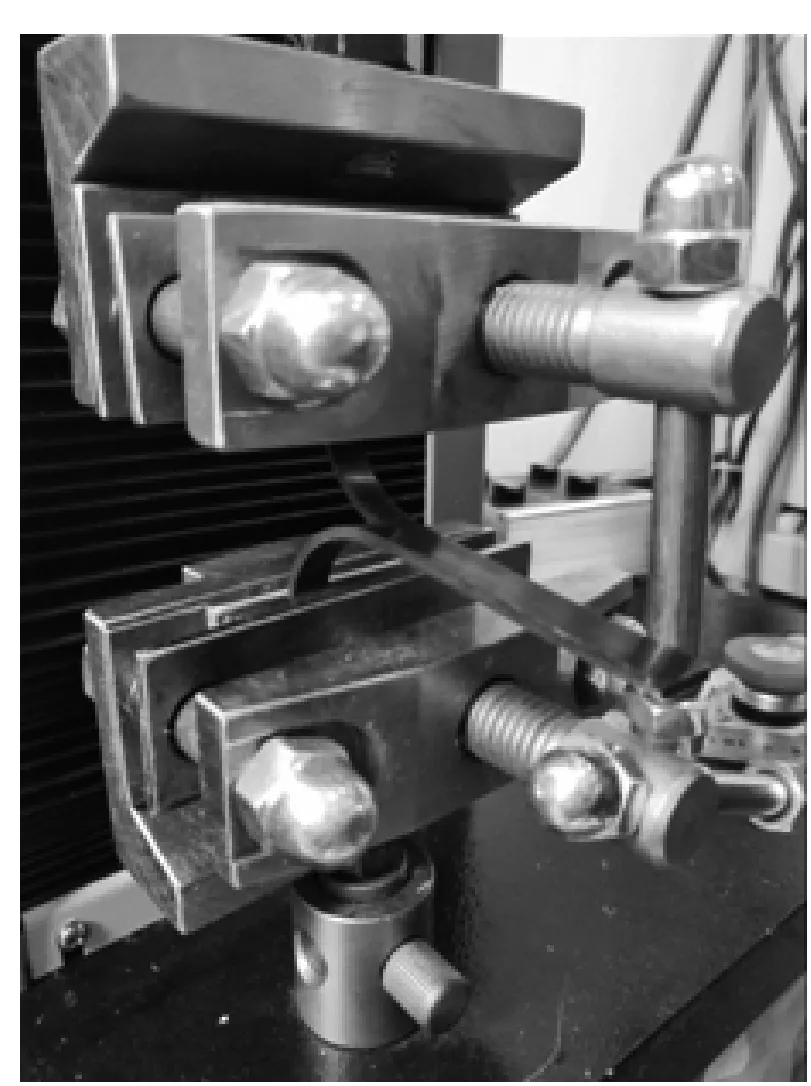

做胶塞整体耐磨性测试。如图12所示,模拟现场88.9 mm(3英寸)套管串(套管内径74 mm,总长度为20 m,在其间平均设置2个标准接箍),以清水作为推动介质,胶塞在水平放置的钢管内正向运行,累计运行总长度为4 000 m。胶塞磨损前后的外径差≤5 mm。检测胶塞外观基本完好,满足现场施工要求。

图11 橡胶试件撕裂强度测试

图12 胶塞整体磨损测试

4 现场试验

截至目前,共在长庆油区试验6口井,试验成功率100%,试验数据如表7所示。试验井封固段均长达3 000 m以上;152.4 mm井眼下88.9 mm套管,属于小环空非常规固井,套管的容积小,顶替排

量受限且施工压力高;对顶替液性能和计量准确性要求高。如果管内留水泥塞将无法钻除,将会导致全井报废。

采用三联合胶塞固井技术后,校准塞校准替量与实际顶替量吻合,校准塞破裂盘打开压力误差小于5%,固井碰压明显,无替空、留塞事故复杂。

表7 6口井现场试验数据

5 结论

1) 三联合胶塞固井技术利用校准塞破裂盘一定范围的承压能力及可破裂的特点,实现固井水泥浆顶替量的准确校核,有效解决小井眼固井替浆量难以准确计量,存在过替或留塞风险的技术难题。

2) 现场试验成功率100%,校准塞破裂盘打开压力误差小于5%,充分验证了校准塞破裂盘稳定性及其胶塞组件高耐磨性能。

3) 现场试验的成功充分验证了工具结构设计合理,理论分析、室内试验结果正确。

4) 建议进一步扩大现场应用,尝试开展其他系列尺寸工具研究。