JC-30DBT型海洋补偿绞车设计与分析

2021-11-25费健杰

费健杰

(中海油田服务有限公司,河北 三河 065201)

深海钻井时,钻机系统将会受波浪等作用带动井下钻具上下运动,因而无法控制钻压,不但影响钻进效率,严重时会损坏钻具[1]。升沉补偿装装置可克服上述升沉运动的影响,调整深海井底钻压。目前升沉补偿装置主要有钻杆补偿装置、天车补偿装置、游车补偿装置以及绞车补偿装置几种形式[2-7]。其中,钻杆补偿装置因钻压调节困难已经很少使用;天车补偿装置在甲板上设备少,主要机构都在天车台和井架上,因此对井架的强度要求较高;游车补偿装置不需高强度井架,但其大部分设备都位于甲板上,占用面积较大。刘清友等人依托国家重点实验室,完成了新型游车补偿装置的原理样机的研制[8-9],在成本和性能上有一定优势;绞车补偿装置可克服上述诸多弊端,将绞车的提升功能与升沉补偿系统的功能集成为一体。目前,补偿绞车技术主要为美国NOV公司所垄断,该公司已经生产了多个级别的补偿绞车, 国内HYSY982海洋平台也配套了NOV公司的补偿绞车。国内相关企业也在开展相关样机的研制工作。

1 总体方案设计

JC30DBT型补偿绞车是根据相关石油钻井规范和钻采设备标准设计的。该补偿绞车是一种交流变频控制的单轴齿轮传动绞车,它主要由交流变频电动机、减速箱、液压盘刹、滚筒轴、自动送钻装置、空气系统、润滑系统等单元部件组成。绞车动力由2台功率800 kW、转速0~2 800 r/min交流变频电机驱动。绞车为两挡无级变速,有专门的气动换挡机构。绞车主刹车为液压盘式刹车,配单边刹车。绞车取消了传统的辅助刹车机构,而使用主电机能耗制动作为辅助刹车。绞车传动采用齿轮、链轮传动形式,齿轮、链轮及轴承润滑采用强制润滑方式。绞车配置的自动送钻装置由1台22 kW的交流变频电机提供动力,经1台立式齿轮减速机减速后驱动滚筒实现自动送钻功能。绞车的所有控制(电、气、液)均集中在司钻控制房内[10-12]。

该绞车的补偿原理是由绞车传动轴编码器、升沉加速度传感器及拉力传感器分别将游车相对位置、船体升沉运动数据与钩载信息及时发送到可编程控制器中。经过控制器处理后的输出信号控制绞车电机的转速及转向,实现主动补偿的功能。该绞车的控制系统可实时检测船体由于波浪引起的升沉运动,从而控制绞车做出相应的动作,对钻柱进行补偿,保证钻井时钻柱相对于井底的位置不变。

2 传动原理

如图1所示,绞车由2台800 kW的交流变频电动机经联轴器将动力分别输入至两挡齿轮减速箱输入轴,经二级齿轮和一组链轮减速后传给滚筒轴。在每个挡位下,绞车的整个变速过程完全由主电机交流变频控制系统操作实现。绞车自动送钻由1台22 kW的交流变频电机驱动,经大传动比立式减速机和推盘离合器后,将动力传入减速箱另一输入轴端,再经齿轮箱和链轮链条减速后带动滚筒轴完成自动送钻过程。绞车两挡齿轮减速箱的换挡机构包含换挡和锁挡2个部分,绞车换挡由司钻在司钻控制房内通过气控电磁阀进行远程遥控。

1-减速机;2-交流变频电机Ⅰ;3-交流变频电机Ⅱ;4-送钻电机;5-滚筒图1 绞车传动原理

3 绞车主要技术参数

额定功率

550 kW

最大快绳拉力

210 kN

钢丝绳直径

ø29 mm

挡数

2正2倒(无级调速)

滚筒转速

0~451 r/min

钩速

0~1.5 m/s

开槽滚筒尺寸(直径×长度)

ø560 mm×1 008.2 mm

刹车盘尺寸(外径×厚度)

ø1 520 mm×76 mm

4 提升及补偿能力分析

4.1 提升能力

补偿绞车是在常规绞车的基础上增加了波浪升沉补偿功能,主要靠电控系统实现,船体的升沉运动近似为正弦曲线,周期10 s,振幅1.35 m。根据波浪补偿运动特性,要使补偿绞车达到补偿效果,钻头及与钻头相连的钻杆相对于井底是静止的,与钻杆相连的游车相对于井底也是静止的,此时绞车根据波浪运动特性进行提升和下放。需要在1/4周期,即≤2.5 s时间内,保证补偿绞车提升最大钻柱时,游钩运动的速度要大于波浪引起的钻柱升沉速度。

根据电机转矩-速度特性参数,利用相关公式,分别计算4×5绳系下绞车在低速挡id=11.56和高速挡ig=5.66时大钩钩载、钩速、快绳拉力,得到2种传动比下的提升曲线,如图2所示。

图2 补偿绞车提升曲线(8绳系)

由图2补偿绞车提升曲线可以看出,传动比ig=5.66时,绞车提升最大钻柱时钩速可以达到0.88 m/s,提升空吊卡时钩速可以达到2 m/s;传动比id=11.56时,提升最大钩载钩速可以达到0.54 m/s,完全满足钻井提升要求。

4.2 补偿能力

假设船体的运动曲线是按照周期为10 s、最大位移(振幅)为1.35 m的正弦周期运动。在前1/2周期(0~5 s)内,船体处于上升阶段,在补偿工况下此时绞车进行下放钻柱动作;在后1/2周期(5~10 s)内,船体处于下降阶段,在补偿工况下此时绞车进行上提钻柱动作[13-15]。图3为在船体升沉运动的后1/4周期内船体升沉和绞车提升钻柱的钩速曲线。

图3 补偿绞车提升速度曲线

5 试验分析

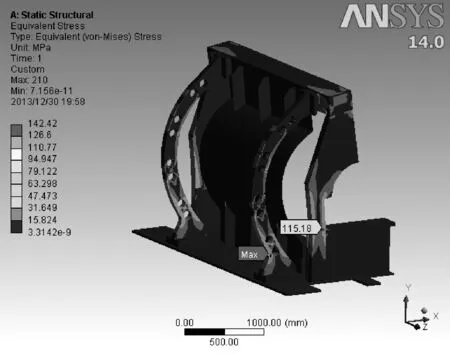

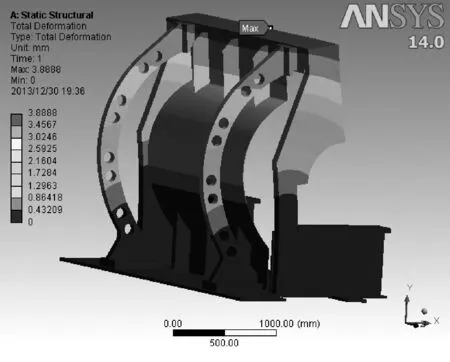

JC-30DBT型绞车在试验井场安装上顶驱,绞车电机在转速1 500 r/min,钩速1.24 m/s时进行紧急刹车,经多次测量,绞车架顶部最大晃动量4~5 mm,容易出现钢丝绳从滑轮外缘的环形槽内脱出,不仅影响绞车补偿功能的正常实现,严重时还可能引起安全事故。经过现场分析及初步判断,造成晃动的原因是盘刹装置钳架与绞车架组合后整体刚性不足造成的。为此,进行了有限元分析,如图4~5所示。

图4 应力分布云图

图5 位移分布云图

钳架(材料Q355B)厚度80 mm,最大应力出现在钳架上,为142.42 MPa,小于屈服强度355 MPa,应力满足要求;钳架的最大位移为3.88 mm,大于3 mm(1 800/600)[16-17],位移变形大于标准要求,现场测量结果与计算结果基本相符。

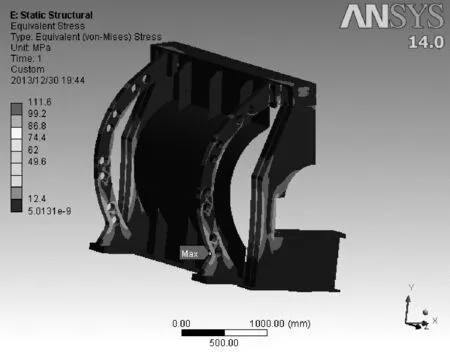

通过综合分析,加固刹车钳架不容易实现。结合现场试验情况与绞车架有限元分析,将绞车架左右立柱在原来的基础上加强1倍。绞车架加强后的有限元分析结果如图6~7所示。

图6 加强后应力分布云图

钳架厚度80 mm时最大应力出现在钳架上,为111.6 MPa,应力满足要求;钳架的最大位移为2.78 mm,小于3 mm(1800/600)[16-17],满足要求。

6 结论

1) 在深海钻井时钻机系统受到波浪等作用,无法精确控制钻压,影响生产效率或损坏钻具。

2) 设计了JC-30DBT型补偿绞车,该绞车由2台800 kW的交流变频电动机经联轴器将动力输入减速箱作为主传动;由另1台22 kW的交流变频电机驱动,经过大传动比的减速机和推盘离合器,带动滚筒完成自动送钻。

3) 对补偿绞车提升及补偿能力进行了分析。

4) 对现场试验出现的盘刹装置钳架与绞车架晃动现象进行了分析,通过有限元分析,找出了晃动产生的原因,提出了加固措施。