质子交换膜燃料电池堆冷却系统研究进展*

2021-11-25秦彦周曹世博刘国坤刘艳红刘玉文

秦彦周 曹世博 刘国坤 刘艳红 刘玉文

(天津大学 内燃机燃烧学国家重点实验室,天津 300350)

主题词:燃料电池 冷却系统 冷却液 能量管理 控制策略

1 前言

质子交换膜(Proton Exchange Membrane,PEM)燃料电池具有功率密度高、无污染、低噪声等特点,是电动汽车的理想动力源[1]。PEM燃料电池堆在正常功率密度条件下运行时,其能量转化效率通常只能达到40%~60%,未转化为电能的能量需要以热量的形式散发,以维持电池堆热平衡[2-3]。由于电池堆工作温度较低,其与环境自然对流换热、辐射换热以及电池堆出口气体带走的热量均较少,一般可以忽略,因此,电池堆热平衡主要由冷却剂带走的热量决定[4]。电池堆冷却不充分会造成其运行温度过高及堆内的温度梯度提升,导致膜的脱水、材料热破坏和电池间性能差异变大。此外,从能量利用角度来看,车载燃料电池冷却系统释放的热量可用于进口气体预热、加湿及汽车乘员舱供暖等,冷却系统热量的回收利用对动力系统整体效率的提升有重要意义[5]。本文将对PEM燃料电池堆的冷却方式、冷却系统结构与部件、能量管理策略及冷却系统控制策略和方法进行总结和分析,以期为PEM燃料电池堆冷却系统的设计和运行提供参考。

2 燃料电池系统热量平衡

PEM 燃料电池的工作原理为,氢气和氧气发生电化学反应生成水,同时产生电能和热量:

式中,ΔH为反应焓。

电池堆温度状况是产热和散热共同作用的结果,根据热量平衡方程,燃料电池系统热量平衡关系为[6]:

式中,Cst为电池堆比热容;Mst为电池堆质量;Tst为电池堆温度;t为时间;qgen、qdis分别为电池堆产热速率和散热速率。

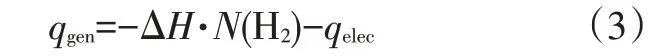

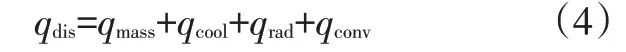

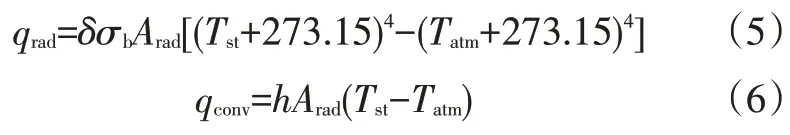

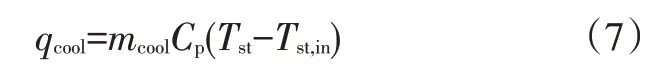

为了简化燃料电池堆产热功率的计算,假设燃料电池中的化学能全部转换为电能和热能,则系统产热速率为[7]:

式中,N(H2)=NcellIst/(2F)为单位时间内反应消耗的氢气的物质的量;qelec=VstIst[8]为有效电功率;Ncell为单电池数量;Ist为电池堆电流;F为法拉第常数;Vst为电池堆电压。

燃料电池系统的散热途径包括物质进出系统导致的散热、冷却剂散热以及对流和辐射散热[9],总散热功率为:

式中,qmass=qmass,an+qmass,ca[10-11]为单位时间内反应物和生成物进出系统产生的散热量之和;qcool、qrad、qconv分别为冷却剂散热功率、辐射散热功率和对流散热功率;qmass,an=(∑mi,an,outCpi)(Tan,out-Tatm)-(∑mi,an,inCpi)(Tan,in-Tatm)、qmass,ca=(∑mj,ca,outCpj)(Tca,out-Tatm)-(∑mj,ca,inCpj)(Tca,in-Tatm)分别为阳极和阴极流动散热功率;mi,an,out、mi,an,in分别为阳极出口处和入口处组分i(包括H2、气态H2O 和液态H2O)的质量流量;Cpi为组分i的比热容;Tan,out、Tan,in分别为阳极出口和入口处温度;Tatm为环境温度;mj,an,out、mj,an,in分别为阴极出口和入口处组分j(包括O2、N2、气态H2O 和液态H2O)的质量流量;Cpj为组分j的比热容;Tca,out、Tca,in分别为阴极出口和入口温度。

燃料电池堆对流和辐射散热功率与电池堆温度相关[12],由于PEM 燃料电池工作温度较低,故这部分占比很小,一般可忽略不计:

式中,δ为辐射率;σb为黑体辐射常数;Arad为电池堆辐射表面积;h为对流换热系数。

3 燃料电池堆的冷却方式

根据冷却剂吸热后是否发生相变,燃料电池堆的冷却方式大体可分为单相冷却和相变冷却[13]2种方式。

3.1 单相冷却方式

PEM 燃料电池的单相冷却方式主要包括空气冷却和液体冷却2种类型[3,13],也是目前应用最为广泛的2种冷却方式。单相冷却方式的冷却剂散热功率为:

式中,mcool为冷却剂质量流量;Cp为冷却剂比热容;Tst,in为电池堆冷却剂入口温度。

3.1.1 空气冷却

空气冷却是将冷却系统与阴极供气系统集成在一起的冷却方式,阴极通入的空气不仅是燃料电池电化学反应所需的反应物,同时也是冷却系统的冷却剂,因此,冷却系统不再需要冷却管路、水泵和散热器,从而使系统的结构得到简化,有助于减小燃料电池系统的体积,并降低成本[14]。

按照结构可将空气冷却型燃料电池堆划分为2种[15-16]:

a.用于参加反应的空气和用于冷却的空气共用阴极流道,通入阴极的大量空气中只有小部分参与燃料电池的电化学反应,采用该结构的燃料电池堆在高温低湿环境下容易造成膜的干燥,存在水热耦合管理问题;

b.电池之间附加冷却板,针对冷却空气另外设计专用冷却流道板,冷却板位于阴、阳极板之间,冷却空气流过冷却流道的同时带走电池堆产生的热量,这种结构能够避免水热耦合管理问题。

第1 种结构中没有冷却剂,故阴、阳极物质流出带走的热量即为全部的散热量;第2种结构中冷却流道中的冷却空气即为冷却剂,且冷却空气散热占据主要散热量。

空气冷却方式也存在明显的缺点:

a.空气对流换热系数低,因此需要较大的换热面积,尽管可以通过提高空气流速提升冷却效果,但是空气流速越高,PEM中的水流失越多,因此导致的膜干燥会降低质子在膜内的传输能力,从而导致燃料电池的欧姆电阻升高,输出性能变差[13];

b.空气比热低,冷却流道进、出口空气温差大,反应区域的温度分布不均匀,各处含水量差别大,局部电流密度分布也不均匀,影响燃料电池的整体性能[11]。因此,目前空气冷却主要应用于小型燃料电池堆(额定功率≤5 kW),功率超过10 kW 的电池堆必须采用液体冷却方式[3,17]。

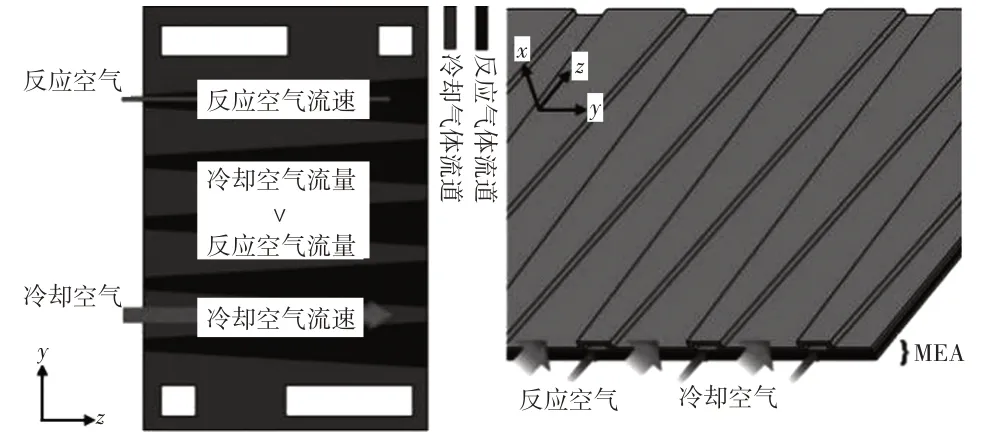

Lee等[18]提出了一种反应空气与冷却空气分离的阴极变截面流道设计方案,如图1 所示,风扇吸入的空气可以良好地分布在阴极流场,针对典型空气冷却燃料电池运行情况的三维计算流体力学(Computational Fluid Dynamics,CFD)模拟结果表明,其在干燥空气供应条件下具有优良的保水能力。Zhao 等[19]将均温板作为散热器整合到空气冷却PEM燃料电池堆中以促进电池堆内部的传热,结果表明,具有高有效导热系数的均温板有助于提高电池堆内部的温度均匀性和极限电流密度,且电池堆最大温差不会超过6 ℃。

图1 反应空气与冷却空气分离的阴极变截面流道设计[18]

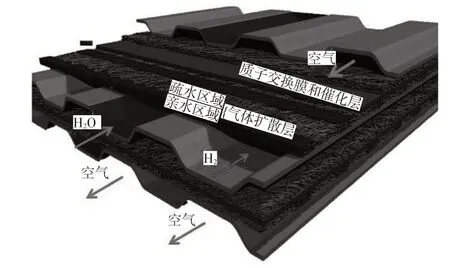

3.1.2 液体冷却

液体的比热容远大于气体的比热容,与空气冷却相比,液体冷却具有热转移能力高、流速低等优点。液体冷却可获得更加均匀的电池堆内部温度分布和更低的进、出口温差,有助于提高电池堆内电池性能的一致性,因此是目前最常见的大功率燃料电池堆冷却方式[5,20]。在液体冷却系统中,冷却液需要循环利用,因此需要增加循环泵、散热器、节温器等循环系统部件,一定程度上提高了系统复杂性。如图2所示,采用液体冷却方式散热需要在PEM 燃料电池组内设置冷却流道,与空气冷却第2种结构相同,冷却剂散热是液体冷却方式主要的散热途径。

图2 双极板中的冷却流道示意[21]

依据几何形状划分,冷却流道一般包括直流道、蛇形流道和Z字型流道等形式。Lasbet 等[21]提出了一种C字型流道,通过对直流道、Z 字型流道和C 字型流道的模拟计算发现,Z字型流道的对流换热系数是直流道的2倍,这是由于流动出现了旋流,而C字型流道的对流换热系数是直流道的6倍,这是因为流动出现了紊流,3种流道方案如图3 所示。Afshari 等[22]利用三维模型研究了直流道流场、金属泡沫流场和蛇形流道流场(3 通道和5 通道)的传热过程,结果表明金属泡沫流场电池堆内的温差最小。Senn等[23]提出了一种树状网络型流道,如图4 所示,研究发现在相同的表面积和入口雷诺数下,树状网络流道的压力损失只有蛇形流道的一半,且其对流换热系数明显提高,这样不仅有利于电池堆的冷却,还可减少系统的泵液损失,从而获得更高的总效率。

图3 3种流道的比较[21]

图4 树状网络型流道[23]

液体冷却剂可以是去离子水或者乙二醇水溶液,也可以是含有纳米颗粒的纳米流体[24]。水被污染后,电导率提高,在连接管路中可能发生少许电解,产生氢气和氧气,造成电池工作的安全隐患,同时还会发生一定的漏电现象,使燃料电池的能量转换效率下降,故需采用去离子水。为降低冷却液电阻并考虑低温冷冻保护,冷却剂可采用乙二醇水溶液,研究表明,50%乙二醇与50%去离子水(体积分数)的混合液的冰点可低至-35 ℃,满足车辆在低温环境中的运行需求[25],但是也会造成冷却剂比热容下降、循环流量提高和离子去除更为困难的问题。纳米流体是通过纳米颗粒(或纳米管、纳米片)在基液中分散获得的[26],纳米颗粒具有更高的比表面积,与纯流体和微流体相比,纳米流体具有更高的热导率,并具有低电导率、自发去离子化和冰点低等优点,这使其成为提高散热器性能的可行方案[27-28]。纳米流体目前还存在诸多技术难题,如长时间运行时纳米颗粒的沉积、导电性增强引起的冷却液漏电等,尚需更加深入的研究[29]。

Islam等[30]模拟研究了纳米颗粒浓度对PEM燃料电池冷却系统的影响,在达到相同冷却效果的情况下,在水和乙二醇的混合液(体积比例为50∶50)中添加体积分数为0.05%的纳米流体即可减小约21%的换热器面积,从理论上验证了纳米流体在PEM 燃料电池冷却系统中应用的可行性。Zakaria 等[31]采用氧化铝纳米流体对液体冷却PEM 燃料电池的热电性能进行了研究,将氧化铝纳米颗粒分散在水或乙二醇水溶液(体积比例为60∶40)中,分别配制了体积分数为0.1%、0.3%和0.5%的样品,并通过建立热电比和优势比的概念来评估氧化铝纳米流体在PEM燃料电池中应用的可行性,结果表明,水基体积分数为0.1%的样本是最可行的。Kordi等[32]研究了氧化铝纳米流体对PEM 燃料电池冷却性能的影响,当纳米颗粒体积分数增加到0.6%时,温度均匀指数(表面各点处温度与平均温度的偏差的量度)降低约13%,冷却板表面的最大温差降低约13%,表明纳米流体的应用可以总体上改善冷却性能。

3.2 相变冷却方式

PEM 燃料电池常用的相变冷却方式包括蒸发冷却、流动沸腾冷却、热管冷却和相变材料冷却[33-36]。冷却剂散热是相变冷却方式中的主要散热途径[37]:

式中,Δh为相变焓;hvapor,out为冷却剂在阴极出口温度下的焓;hliquid,in为冷却剂在阴极入口注入温度下的焓。

3.2.1 蒸发冷却

用于燃料电池蒸发冷却的冷却液一般选用去离子水,并与空气共同从电池阴极侧进入系统,通过水蒸发时的相变带走燃料电池中的热量。一方面,冷却液被空气带入反应区域,蒸发吸热带走反应生成的热量,使反应区域维持适宜的温度;另一方面,冷却液可以对空气进行加湿,增加膜含水量,提升燃料电池性能,可以使燃料电池系统无需额外的加湿器,简化系统结构。由于采用相变换热方式,蒸发冷却方式比单相冷却方式换热效率更高,可大幅降低冷却水泵的负荷,并大幅减小散热器的体积。

Fly 等[38]将液态水雾化后直接注入阴极流道,液态水在流道内蒸发、冷却并加湿电池堆。仿真结果表明:在正常工作电流范围内,电池堆温度变化不超过±2.0 ℃,这与液体冷却效果相当,且不需要主动温度控制;引入比例积分对工作压力进行控制能够将温度变化范围进一步降低到±(1.0~1.2)℃。Hwang 等[37]建立了PEM 燃料电池的阴极加湿和蒸发冷却系统,在加湿过程中通过调整气体的流量,使进入阴极区的空气达到较高的湿度,电池工作时会消耗掉一部分空气,而新输入的空气和未发生反应的空气会使反应生成的水蒸发,从而引起蒸发冷却,降低电池堆温度。Cochet 等[39]提出一种蒸发冷却流场,如图5 所示,在阳极设置平行于气体通道的冷却液流道,并使气体扩散层(Gas Diffusion Layer,GDL)的某些部分具有亲水性,利用毛细作用驱动冷却液通过GDL,冷却电池的同时也可以起到润湿膜的作用,而疏水部分可以在高达4 kPa 的毛细管压力下保持干燥,有效防止了GDL疏水孔的浸水,并确保反应气体通向催化层的通道畅通。采用蒸发冷却方式后冷却液不再需要相邻电池之间专门的冷却通道,双极板的厚度可大幅降低,电池间距约为液体冷却方式的2/3,相当于减少了多达33%的电池堆体积,或增加了高达50%的功率密度。

图5 蒸发冷却流场[39]

3.2.2 流动沸腾冷却

流动沸腾冷却过程中,冷却液的温度保持在沸点,与燃料电池反应区域要求温度尽量均匀的特点相符合[40]。与传统液冷方式类似,流动沸腾冷却也需要设计独立的冷却液流道,但是换热效率更高,可大幅度降低冷却液驱动泵的负荷,减小散热器的体积。

目前,PEM 燃料电池的适宜工作温度一般不超过80 ℃,因此冷却液不能采用去离子水或乙二醇水溶液,需要另外选用具有低沸点、高汽化潜热等特点的液体。Garrity等[41]开发了流动沸腾微通道蒸发板,选取沸点为61 ℃的两相甲基九氟丁醚(HFE-7100)作为冷却液,冷却液在自然循环两相热虹吸管中运行,流动状态主要是泡状和弹状,微通道蒸发板的热流密度为3.2 W/cm2,可将板壁温度控制在66~82 ℃之间。Soupremanien等[42]使用五氟丁烷(HFC-365mfc)和十氟戊烷(HFC-4310mee)的混合物作为冷却液,将流动沸腾冷却方式的最大临界热流密度提升到了7.7 W/cm2。Choi 等[43]提出一种基于HFE-7100的PEM燃料电池的冷却系统,根据试验结果和理论分析,提出其在微通道的主要换热机制为核沸腾,与单相水冷却法电池堆内部温度的变化进行对比,结果表明,HFE-7100两相冷却方法具有保持温度均匀性的优势(<0.5 ℃)。

3.2.3 热管冷却技术

热管冷却技术将热管嵌入双极板,冷却液在蒸发段吸收热量后汽化,蒸气进入冷凝段后液化并放出热量,然后回流至蒸发段,循环过程不依赖外界动力元件[44]。

Shirzadi 等[45]对微型热管的冷凝器段分别考虑了空气自由对流、空气强制对流和水强制对流3种方案。研究结果表明,采用水强制对流冷却效果最好。Oro 等[44]提出了一种扁平热管作为PEM燃料电池的替代冷却装置,扁平热管的密封壳体有2 个微槽,用于提供工作流体所需的毛细管抽运。采用一组长度为100 mm平行装配的扁平热管在70~90 ℃范围内以较小的温度梯度进行试验,结果表明,该热管的散热功率可达12 W,相当于蒸发器部分1.8 W/cm2的热流密度。Tetuko 等[46]采用热管对PEM燃料电池和金属氢化物储氢罐的热耦合进行了试验研究,热管将燃料电池的热量转移到储氢罐,在最大限度提高储氢罐氢释放率的情况下,燃料电池散热量的20%可被有效利用。

3.2.4 相变材料冷却技术

相变材料具有性能稳定、价格低廉等特点,广泛用于周围温度控制或能量储存,在PEM 燃料电池冷却系统中也受到越来越多的关注[36]。PEM 燃料电池的最佳运行温度为60~80 ℃,适合应用于其冷却系统的低温有机相变材料有石蜡、脂肪酸、多元醇等。相变材料冷却是一种被动冷却方式,将相变材料包裹在PEM 燃料电池堆表面可用于电池堆外围的冷却,但其冷却效果有限,难以实现电池堆温度的有效调控。目前,相变材料技术在燃料电池热管理上主要用于蓄热,以改善电池堆的冷启动性能。

Lee 等[47]设计了一种燃料电池堆冷却水换热装置,蓄热器填充相变材料进行蓄热,并通过换热器与水进行热交换。Sasmito 等[48]利用石蜡、正二十烷和RT27 分别对PEM 燃料电池堆被动冷却进行了研究。结果表明,当环境温度为-5 ℃时,电池堆由60 ℃降低到5 ℃大约需要60 h。这有利于避免燃料电池的冷冻,并且使其体积更紧凑、能耗更低,显示了相变材料在燃料电池冷却系统中的应用潜力。

空气冷却方式因为换热效率较低,仅应用于小型燃料电池堆;液体冷却技术最为成熟、应用最为广泛,其重点在于流场和冷却液的设计;蒸发冷却换热较为高效,但问题在于换热和除水的平衡控制;流动沸腾冷却较液体冷却更为高效,但也面临冷却液流道和冷却液设计的问题;热管冷却技术散热过程中需要调节冷凝器面积和热管长度,同样只适用于小型燃料电池堆的散热;相变冷却技术作为一种被动冷却方式主要用于蓄热,以改善电池堆的冷启动性能。

4 冷却系统结构与能量管理

燃料电池堆的散热依靠冷却系统具体的结构与部件完成,单相液体冷却是目前大功率燃料电池堆最常见的冷却方式,本文以单相液体冷却为例对冷却系统的结构与能量管理展开分析。

4.1 基本结构与部件

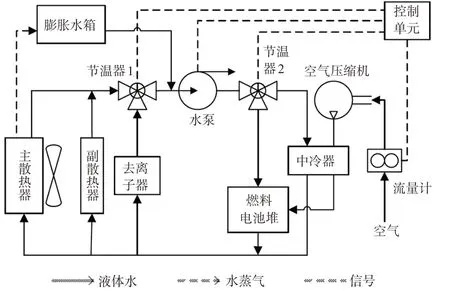

目前,PEM 燃料电池冷却系统多采用单相液体冷却方式,如图6 所示,冷却系统主要包含水泵、散热器、节温器、去离子器、膨胀水箱及冷却管路等部件[49-50]。

图6 燃料电池单相液体冷却系统[49]

水泵在冷却系统中对冷却液做功,驱使冷却液循环,并实现冷却液流量的控制。燃料电池堆有合适的工作温度范围,设置冷却液进口温度(可通过调整散热器风扇转速、节温器开度等方式调控)后,水泵主要通过调整冷却液的流量控制电池堆的出口温度或者进、出口温差,应在满足电池堆温差要求的情况下,选取较小的冷却液流量以降低泵的功率损失。

散热器将冷却液的热量传递给环境,以降低冷却液的温度。虽然为满足燃料电池堆温度的均匀性,冷却液进、出口温差一般低于10 ℃,但是由于冷却液与环境温差较小,相比于内燃机冷却液散热器,燃料电池在散热方面的要求更高。通常,为增强散热效果,燃料电池的散热器需要采用更大的散热面积和更大功率的风扇,车辆上散热器的位置也需要进行合理的布置[4]。

节温器可根据冷却液温度调节进入散热器的冷却液流量,以保证燃料电池在合适的温度范围内工作。当温度较低时,节温器大循环阀门关闭,冷却液流出电池堆后不经过外部散热器,形成小循环;当冷却液温度较高时,节温器大循环阀门打开,冷却液流经外部散热器进行散热,温度降低后的冷却液再由散热器出口进入电池堆,形成大循环。通过控制节温器阀门的开度,可调整大循环和小循环冷却液流量比例,实现更加灵活的调控。

燃料电池堆运行过程中,散热器和管路接头处较易释放离子,导致冷却液电导率升高,冷却系统的绝缘性降低,双极板存在被击穿的风险。去离子器内置离子交换树脂,能够不断地与冷却液中新增的导电离子进行交换,吸收零部件释放的阴、阳离子,降低冷却液的电导率,使系统处于较高的绝缘水平[51]。

水箱为冷却液提供储备容积并补充冷却液,冷却液的流动是靠水泵的压力来实现的,水泵吸水一侧压力低,易产生蒸汽泡,使水泵的出水量显著下降,并引起水泵叶轮的穴蚀。冷却水在散热器内散热的过程中,其携带的水蒸气将向散热器顶部汇集,加装膨胀水箱后,散热器顶部的排气口与膨胀水箱相连,散热器中的蒸汽泡通过导管进入膨胀水箱,从而使汽水分离,同时冷却水箱由出水口向循环管路中补充等量的水[52]。这一过程随冷却系统的运行不间断进行,从而不断排出冷却水携带的气体。

4.2 冷却系统能量管理策略

PEM 燃料电池热管理就是对电池内热量的生成与传递、温度场分布和冷却方式进行研究,包括如何使电池内部产生的热量排到外部、保证在时间和空间上温度均匀分布,避免过热点的出现,并且为保证电池总效率较高,须使冷却循环泵的功率损失最小化,即在增加热交换能力的同时使压力损失最小[53]。对于冷却方式、冷却液以及冷却通道的设计,前文已经进行了较详细的介绍。对于已有的电池堆结构和冷却方式,如何通过制定冷却系统的工作方式和能量管理策略以提高电池堆冷却效果和降低系统整体能耗是非常重要的设计目标,也是目前各大燃料电池系统总成和汽车制造商关注的重点[50]。

以图6所示的常见水冷燃料电池冷却系统为例,依据电池堆不同工作功率下的散热量和燃料电池堆的设计进口温度和进、出口温差,可以基本确定冷却水泵的流量。根据实测温差数据可对水泵流量进行修正,如电池堆出口温度过高造成温差过大,可调大水泵流量降低温差,在满足电池堆温差要求的条件下,要选择尽可能低的水泵流量以降低水泵能耗[54]。在散热器选型确定后,主要通过散热风扇强制空气对流带走循环冷却水的热量,电池堆进、出口冷却水温差越大,需要越高的散热风扇转速以增大散热量,保证电池堆冷却水进口温度稳定。在低温冷启动预热阶段,只有小循环开启,并利用外部加热提升冷却液温度对电池堆加热,加速融冰过程,促进快速启动。电池堆正常启动后,节温器根据电池堆出口冷却水温度分配冷却系统大循环和小循环管路的冷却水流量,可减少冷却系统的能量损耗。在燃料电池堆大功率密度运行时的高冷却液出口温度下,只有大循环开启,冷却液全部通过散热器进行散热以降低冷却液温度[55]。维持燃料电池冷却系统及部件的良好工作性能,特别是对动态工况的适应性,需要实时的温度监测和关键部件运行调控,因而控制策略和方法对能量管理策略的实施十分重要。

目前,车辆多采用独立的燃料电池冷却系统,但是燃料电池冷却系统可以与车辆其他系统集成在一起,一方面是为了提高冷却系统的散热效率并实现多部件的冷却,另一方面可以回收利用冷却系统中的能量,提高系统整体效率,并简化系统的结构。

PEM 燃料电池为了获得更高的性能,通常向阴极提供压力为200~300 kPa 的空气,当空气被压缩机从100 kPa压缩到200 kPa时,空气的温度(约180 ℃)远高于PEM燃料电池堆的工作温度[56],压缩后的空气需要通过中冷器进行冷却,以控制和保持空气处于适当的温度和湿度。丰田Mirai 燃料电池冷却系统布置方案如图7所示[50],将中冷器集成到燃料电池冷却系统,利用燃料电池冷却系统中的冷却液对来自空气压缩机的高温空气进行冷却。在不同工作功率下,燃料电池堆所需要供给的空气量需要进行调整,进而也要相应调整需要的冷却液流量。当增大燃料电池堆功率时,控制单元获取流量计监测到的空气供给量变化,再控制水泵增加参与循环的冷却水流量,同时控制节温器2对流经燃料电池堆和中冷器的冷却液流量进行调配,以保证对燃料电池堆的冷却效果和控制进入电池堆的空气温度稳定。

图7 丰田Mirai燃料电池冷却系统布置方案[50]

汽车上的空调同样需要制冷,可用空调制冷剂对燃料电池冷却液进行冷却,如图8 所示,空调系统与燃料电池冷却回路通过板式换热器进行热量交换,实现对燃料电池冷却液散热的功能[57]。板式换热装置另一侧为空调制冷系统,经过空调压缩机与空调冷凝器相连,制冷剂流经空调冷凝器后分成2条循环管路:一路经电子膨胀阀1、空调蒸发器与空调压缩机相连,组成常规电动空调制冷循环回路;另一路经电子膨胀阀2、板式换热装置与空调压缩机相连。当燃料电池需要冷却时,通过流经板式换热器右侧的空调制冷剂带走板式换热器左侧燃料电池冷却液的热量,实现对燃料电池降温的功能。控制单元采集燃料电池进口冷却液温度、压力,控制电子膨胀阀调节流量,使乘员舱和燃料电池系统的制冷量分配合理,达到既保证燃料电池工作温度在合理范围内,又使乘员舱内温度适宜的效果。

图8 集成空调的燃料电池冷却系统[57]

燃料电池汽车冬季供暖时空调系统会消耗大量的能量,将燃料电池冷却系统的热量用于向乘员舱供暖,可显著提高燃料电池汽车的经济性,降低燃料消耗量,提升整车行驶里程。如图9所示,集成乘员舱供暖的燃料电池冷却系统在4.1节基础上增加了供暖回路,供暖回路设置有换热器、水泵和暖风散热器[58]。换热器用于将燃料电池产生的热量交换至供暖回路中,水泵用于使供暖回路中的水循环流动,暖风散热器将供暖回路中的热量散发到乘员舱中。燃料电池产生的热量用于乘员舱供暖的控制逻辑为:首先检测乘员舱温度是否低于设定温度,若低于设定温度,则进一步检测燃料电池的功率是否大于设定功率,若大于设定功率,则满足余热利用开启条件,控制节温器2 使冷却液流经换热器,由供暖回路向乘员舱散热。

图9 集成乘员舱供暖的燃料电池冷却系统[58]

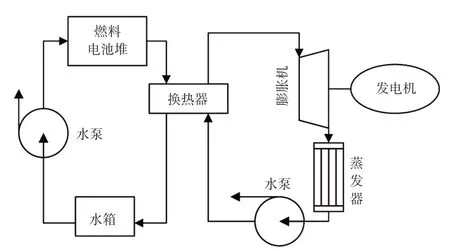

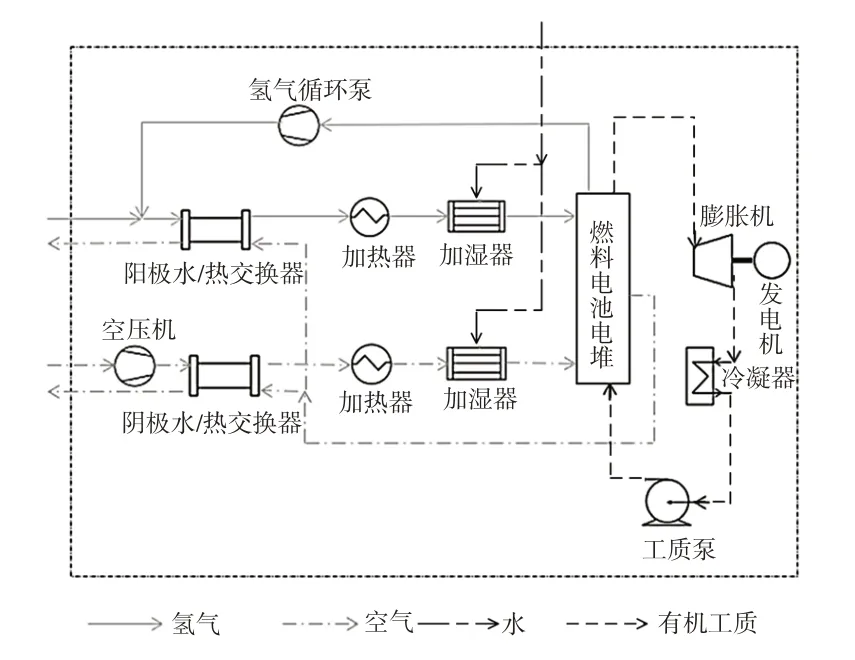

此外,燃料电池冷却系统的余热利用还包括进气预热[59-60]、加湿[61]、热力循环发电[62-63]等。图10所示为一种常见的基于有机朗肯循环的燃料电池堆余热发电系统,换热器同时作为燃料电池冷却系统的散热器和有机朗肯循环的蒸发器,有机工质在换热器中吸收燃料电池冷却剂中的热量,由液态蒸发为过热气态,之后通过膨胀机做功,为系统输出电能。图11 所示为一种基于新型有机朗肯循环的燃料电池堆余热综合利用系统[63],该系统采用有机制冷工质直接对电堆进行冷却,并通过有机朗肯循环将有机工质吸收的热能转化为电能输出。有机制冷工质具有较低的蒸发温度,其在低温燃料电池电堆内吸收热量后由液态蒸发为过热气态,之后通过膨胀机膨胀做功,为系统输出电能。膨胀后的有机工质经过冷凝转化为液态,经工质泵加压后重新进入电堆中进行相变冷却。由于有机工质在电堆内主要进行蒸发相变,冷却温度相对恒定,有利于维持电堆温度的均匀性。此外,该系统还可通过水热交换器回收阴极出口的水热用于阴、阳极进气的加湿和预热。

图10 基于有机朗肯循环的燃料电池堆余热发电系统

图11 基于新型有机朗肯循环的燃料电池堆余热回收系统[63]

燃料电池停机后内部生成的水在0 ℃以下环境中会结冰,阻塞反应气传输通道,造成电池启动困难,甚至无法启动。频繁结冰/融冰也会对电极材料造成破坏,如在铂颗粒表面与全氟磺酸-聚四氟乙烯共聚物(Nafion)接触部位产生的冰融化会造成铂与Nafion界面的脱离,导致不可逆的电化学活性面积损失,造成燃料电池性能下降[64]。冷启动是燃料电池汽车冬季运行的最大挑战,已经成为阻碍燃料电池商业化的关键技术瓶颈之一[65]。现阶段大多采用停机吹扫的策略来解决燃料电池冷启动问题,在电池堆停机时利用气体吹扫来降低燃料电池膜电极中的含水量,从而减少冰的形成。但仅采用停机吹扫远远不够,可在停机吹扫的基础上,采用启动升温策略。电加热器加热是目前比较常用的一种外部升温方式,如图12所示,通过电加热器加热冷却液,加热的冷却液流入电池堆的冷却通道,对电池堆进行加热,使电池堆升温融冰,实现冷启动[66]。

图12 集成正温度系数(PTC)加热器的燃料电池冷却系统[66]

5 冷却系统控制策略和方法

冷却系统具体结构与部件是完成燃料电池堆散热的物理基础,为实现对工作温度的准确控制,还需辅以合适的控制策略,使各部件能够高效协同工作。

5.1 PID控制

比例-积分-微分(PID)控制器作为一种线性控制器,算法简单、鲁棒性好、可靠性高,目前广泛应用于PEM燃料电池温度控制,但是存在响应速度慢、调节时间长的问题[67]。

王斌锐等[68]设计了一种模糊增量PID 温度控制算法,针对100 W 风冷燃料电池开展试验,实现了将温度波动控制在±0.5 ℃范围内,结果证明,模糊增量PID 能够满足负载变化缓慢的电池堆温度控制要求。Ma等[69]设计了如图13 所示的一种补偿积分分离PID 控制算法,用于实现动态负荷下温度的精准控制和冷启动时的快速预热控制。算法在简化的燃料电池数学模型基础上,计算了电池的产热量,根据温度平衡时的散热情况,计算出实际负载与额定负载的差值,从而补偿PID 输出,大致调节温度,最后通过PID 控制精确调节温度。在一台35 kW PEM 燃料电池冷却系统上试验验证了其可将预热过程中的温度波动从7.5 ℃降低到0.4 ℃。

图13 补偿PID控制算法流程[69]

5.2 预测控制

预测控制对数学模型的要求不高,振荡次数少、稳定时间较短,具有良好的跟踪性能和较强的抗干扰能力,但是需要较长的在线计算时间[70]。

Qi 等[8]设计了一种新的基于模型预测控制(Model Predictive Control,MPC)的控制器,通过调节送风量将电池堆温度控制在最优值。在PEM燃料电池模型中针对电流负载的典型扰动和随机扰动,结合环境温度的变化测试了所开发MPC控制器的可靠性,仿真结果表明,该控制器能有效地将电池堆温度控制在期望范围内,可以很容易地应用于额定功率小于5 kW 的各种PEM 燃料电池模型。Zhang等[12]建立了以控制为导向的开放阴极PEM 燃料电池系统热模型,并开发了如图14 所示基于实时滚动优化策略的MPC 温度调节方法,在预测温度状态和设定控制范围的基础上,通过调节鼓风机的转速对由畸变和负载扰动造成的不确定性及时进行补偿。最后通过不同负载电流的试验验证了该MPC控制器可以有效控制电池堆温度。

图14 开放阴极PEM燃料电池温度MPC控制器[12]

5.3 自适应控制

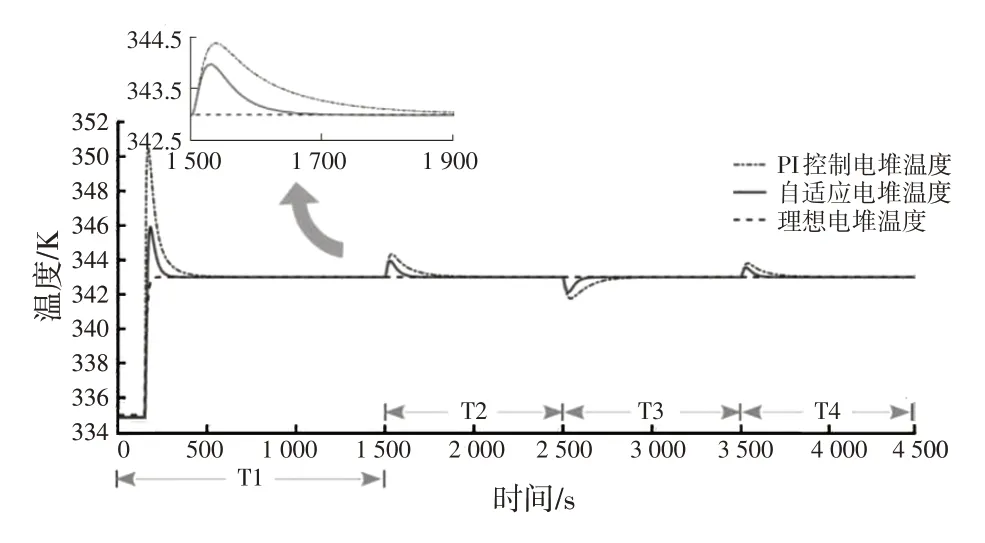

尹良震等[71]针对空冷型PEM 燃料电池发电系统提出了一种基于自适应逆控制的实时最优温度控制方法,可以对发电系统温度控制对象中的非线性以及时变特性进行自适应,调整控制器参数。试验结果表明,自适应控制方法有利于减小系统的超调量和实现最优温度的快速跟踪。Huang等[9]针对燃料电池系统的初始条件和动态载荷变化,提出了如图15 所示的一种电池堆温度自适应控制策略。考虑到负载的动态变化,利用Barrier-Lyapunov 函数构造电池堆温度反馈误差,将温度控制在一定范围内。仿真结果如图16 所示,与比例积分控制相比,采用所提出的自适应控制策略的燃料电池性能有所提高。

图15 自适应控制策略的结构[9]

图16 自适应控制与PI控制的对比[9]

自适应控制需要复杂的离线训练,实际应用中模型收敛性和系统稳定性无法保证,并且与常规反馈控制相比,其复杂程度和成本都将大幅提高,适合系统动态特性很清晰,没有长时间延迟的机械系统,因此当常规反馈达不到期望性能时,才会考虑采用。

5.4 模糊控制

与PID 控制相比,模糊控制响应速度快、抗干扰能力强、鲁棒性强,具有更好的温度调节能力,但易产生静态误差,并入积分环节可消除静态误差[67]。

童正明等[2]针对36 kW燃料电池堆建立了三输入一输出的三维模糊控制方法,将温度偏差、温度变化量和燃料电池功率作为模糊控制的输入量,按照功率的状态制定相应的控制规则表,模糊控制的输出量用来控制散热风扇的开闭,能够将电池堆内部温度控制在(70±2)℃范围内。Wang 等[72]建立了PEM 燃料电池的热分析模型,并开发了二维和三维模糊控制器来调节燃料电池温度。二维模糊控制器使用温度误差及其导数这2 个输入变量,三维模糊控制器选用温度误差、温度误差的导数和电流这3 个输入变量,冷却风扇用作主动控制器,功率晶体管的脉宽调制(Pulse Width Modulation,PWM)信号作为模糊控制器的输出。仿真和试验结果表明,三维模糊控制器比二维模糊控制器具有更高的调节能力(更小的均方根误差)。谢雨岑等[73]将模糊增量控制用于PEM燃料电池冷却系统,如图17所示,该控制器基于模糊理论采用变论域控制器来获得伸缩因子,通过伸缩因子动态调节模糊控制器中的量化因子和比例因子,实现对模糊论域的调节,从而提高控制的灵敏度和精确度,最后将控制器应用于10 kW 燃料电池系统中,电池堆温度维持在67 ℃时最大温差控制在6 ℃以内。

图17 变论域模糊增量控制器[73]

5.5 其他控制策略

陈维荣等[7]提出了一种流量跟随电流的温度控制策略,根据电池堆电流变化调节冷却水流量来控制电池堆冷却水进、出口温差,通过PID 控制器调节散热风扇以控制电池堆入口温度。在水冷PEM燃料电池热管理平台上与传统控制策略和流量跟随功率策略进行试验对比,结果如图18所示,流量跟随电流控制策略虽然冷却水入口温度提升较小,但由于冷却水流量能够对产热变化进行快速响应,冷却水出口温度更加稳定,超调量、调节时间以及温差的偏差量均小于流量跟随功率控制策略,可更好地维持电池堆内部温度的稳定,从而保证电堆的性能和寿命。

图18 流量跟随电流和功率时进、出口温度变化对比[7]

赵洪波等[6]提出了如图19 所示的流量同时跟随电流及功率方式和神经网络自抗扰方法2 种冷却系统控制策略,开展了冷却水流量及散热器风扇流量的研究。结果表明:流量同时跟随电流及功率控制策略能够有效地削弱水泵和散热器风扇的耦合作用,明显减少电池堆进、出口冷却水温度及其温差的超调量和调节时间。此外,虽然神经网络自抗扰控制策略在最大功率工况下的控制效果较差,但总体控制效果比流量跟随电流控制策略好。

图19 冷却系统控制策略原理[6]

Yin 等[74]提出了一种用于PEM 燃料电池冷却系统的最大效率控制策略(Maximum Efficiency Control Strategy,MECS),根据燃料电池系统的效率特性,在最大效率优化条件下得到了系统的最优效率轨迹,并用一种约束广义预测控制来实现对最优效率轨迹的跟踪。最后在一个H-300开放式阴极PEM燃料电池系统上进行了在线试验,结果表明,与PID 控制相比,MECS 具有更好的跟踪能力,可以提供更好的动态响应效率。

Wang 等[75]提出一种鲁棒PID 控制方法,并应用识别技术来获得系统的传递函数矩阵,实现了对PEM 燃料电池冷却系统的有效控制。谷靖等[76]针对冷却系统大惯性和大迟延的特点设计了基于预测的智能PID算法,能够将电池堆的实际温度与目标温度之差维持在±0.5 ℃范围内。燃料电池作为一个非线性、多输入、多输出的耦合系统,传统的控制算法很难使系统在短时间内达到稳定。不同的控制策略之间彼此结合能更好地控制PEM燃料电池的温度。

6 结束语

冷却系统是质子交换膜(PEM)燃料电池堆高效、安全运行的重要保障。本文对PEM燃料电池堆的冷却方式、冷却系统的结构与部件、冷却系统的能量管理策略以及控制策略和方法的研究和应用现状进行了总结分析,主要结论如下:

a.空气冷却方式受限于空气的比热容和对流换热系数低,主要应用于额定功率不超过10 kW的小型燃料电池堆。液体冷却是最常见的大功率燃料电池堆冷却方式,去离子水和去离子水与乙二醇的混合物是2种应用成熟的冷却剂,纳米流体目前还存在颗粒沉积和冷却液漏电的问题,尚需更加深入的研究。蒸发冷却、流动沸腾冷却、热管冷却和相变材料冷却等基于相变原理的冷却方式展现出了巨大潜力,从试验阶段到实际应用,要解决的问题包括开发合适的冷却介质及提高冷却效果的稳定性与可控性。

b.单相液体冷却系统主要包含水泵、散热器、节温器、去离子器、膨胀水箱及冷却管路等部件。目前,车辆多采用独立的燃料电池冷却系统,结合车辆具体情况及工作环境,实现对燃料电池冷却系统与中冷器、空调系统、冷启动系统和余热利用系统等的综合管理,是燃料电池汽车热管理领域当前的重要研究方向。

c.常见的燃料电池冷却系统控制策略包括比例-积分-微分控制、模型预测控制、自适应控制、模糊控制,燃料电池冷却系统是多输入、多输出的非线性系统,具体实施中各种控制策略都存在不足之处,有待研发新型协同控制策略实现对燃料电池堆温度的高效控制。