质子交换膜燃料电池一体化密封设计与仿真*

2021-11-25殷骏杨帆杨代军周伟蓝弋林

殷骏 杨帆 杨代军 周伟 蓝弋林

(同济大学,上海 201804)

主题词:质子交换膜燃料电池 一体化密封单电池 密封结构 力学仿真

1 前言

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)具有高效率、低污染、低噪声的优点,适用范围广[1-3]。近年来,PEMFC 尤其受到汽车公司的青睐,已成为新能源汽车领域的研究热点。PEMFC 相关的研究中,针对双极板、膜电极组件(Membrane Elec⁃trode Assembly,MEA)等核心零部件的研究较多,而针对PEMFC密封件,尤其是其耐久性的研究很少。然而,因PEMFC密封失效、膜破损引发的电堆可靠性、耐久性问题却极大地影响着整个燃料电堆的性能和寿命,也是电堆安全性和可靠性的最大威胁。

传统PEMFC 的阳极板、阴极板和MEA均为独立制造。为了减少零部件的数量,可将密封件与极板或MEA附着加工成组合体,依靠装配压力组合成为单电池。传统单电池一般通过密封圈实现对氢气、空气和冷却液的密封,称作线密封结构,其结构简单、直观、易于加工。然而,由于单片密封件制造存在误差,在长期服役中极板之间受力稳定性和一致性较差。而当面间受力不均匀时,易导致单电池内部与节间接触电阻、热阻产生较大差异,从而难以保证整堆发电时的一致性[4-5]。丰田汽车公司公开了一种燃料电池单体电池[6],基本解决了上述密封相关问题,其并非使用O 型密封圈对双极板与MEA进行密封,而是使用一种树脂框架对双极板和膜电极进行限位,但该结构并未使树脂框架均匀地包覆在电解质膜周围,因此在较大温差的工作条件下树脂框架造成的局部压力可能对电解质膜造成损伤。

为了解决上述问题,本文以PEMFC 线密封结构为参考,以提升单电池的稳定性、降低各部件损伤风险为目标,设计一种一体化密封单电池(Integrated Unit Cell),将阳极板、阴极板和膜电极通过注塑的方式组合成一个部件,并对其加工方法进行初步探索。为了考察质子交换膜(Proton Exchange Membrane,PEM)在工作环境下的受力情况,分别建立线密封单电池和一体化密封单电池结构模型,利用ANSYS Workbench 对模型进行有限元仿真,并将2种结构的仿真结果进行对比。

2 一体化密封单电池结构设计

2.1 PEMFC传统密封结构

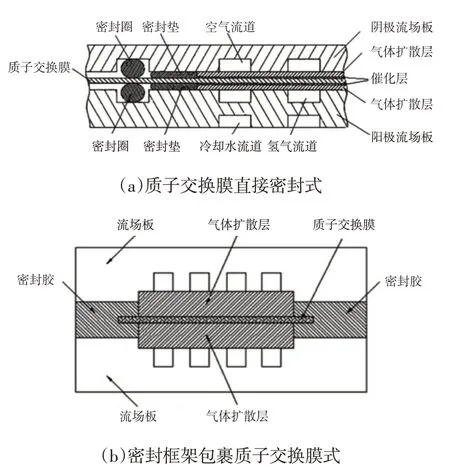

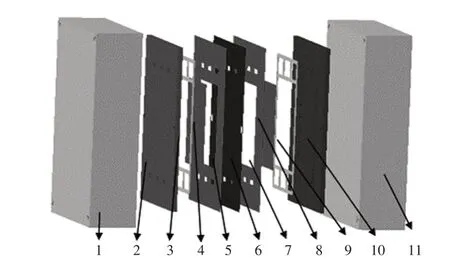

目前,PEMFC 传统的密封结构主要可以分为4 类,如图1所示。这些结构类型既可以用于石墨双极板,也可以用于金属双极板[7-13]。

图1 PEMFC传统的密封结构示意[7]

以上4 类PEMFC 密封结构中的双极板、MEA 和密封件均分开制造,密封材料分别置于PEM的两侧,通过装配压力将双极板、MEA 和密封件紧密地组合到一起形成有效密封。然而,单片密封件制造的尺寸误差、组装错位等因素易导致极板受力不均,进而导致片与片之间接触电阻的差异,其发电时性能的一致性也就难以保证,电堆的性能亦达不到设计要求。同时,在内、外气体压差的作用下,密封件有向外移动的趋势,该力作用到PEM 上表现为平面内被向外周拉伸,在温度、湿度、车载变工况等运行条件长期交变的影响下,PEM 有损伤风险[13-18],电堆寿命难以保证。

2.2 一体化密封单电池新型结构设计

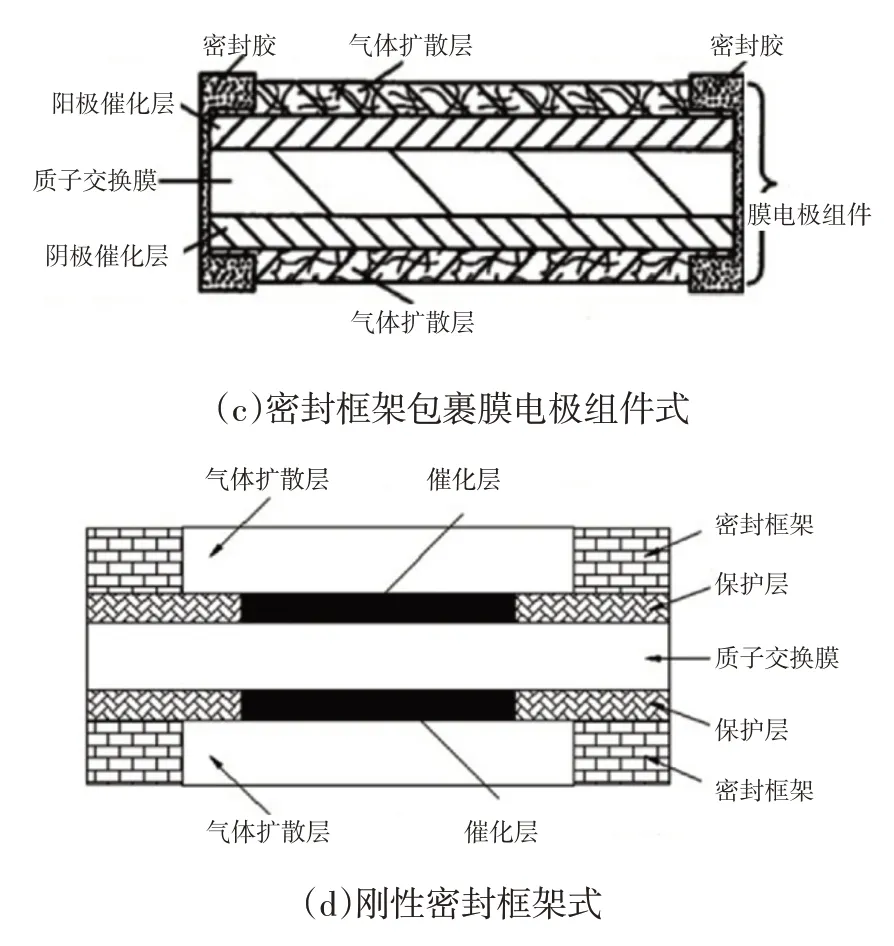

本文设计的一体化密封结构如图2所示,采用模具将阳极板、阴极板和MEA 装配后再通过注塑成型实现密封,密封胶深入到气体扩散层,严格保证了MEA及两侧极板之间的平行度和距离,也保证了多节单体电池的结构和尺寸的一致性和长期稳定性,防止电池内部氢气、空气和冷却液窜漏和外漏,保证了电池的安全性。同时,这样的加工工艺有利于批量加工制造,提高生产效率和良品率。

图2 一体化密封单电池的密封结构示意

相比于传统单电池结构,一体化密封单电池的结构稳定性显著提升,电堆的组装、拆卸和可维护性大幅加强,PEM机械强度不足、密封件压缩永久变形大等问题

得以缓解。相对于文献[6]的燃料电池单体电池结构,本文设计的树脂框架结构可以均匀地包覆在MEA四周,起到保护作用。即使在温差较大的工况条件下,也可以使MEA 受到的应力均匀分布,避免出现应力集中的情况,从而减小了MEA 受到机械应力损伤的可能性。该方案的树脂框架布局相较于文献[6]公开的结构更易加工成型,方便注塑成型,并且针对本文设计的单体电池的夹具制造较简便,容易定位。

2.2.1 极板设计

本文提出的单电池的极板在活性面积为25 cm2的石墨双极板基础上进行了适应注塑成型的结构优化。主要设计思路为:

a.一体化密封单电池采用面密封结构,这是为了使极板受力均匀、密封良好,与线密封结构相比,密封功能区的面积增大了8倍。

b.传统线密封单电池可以通过调节密封件的厚度控制炭纸的压缩率,一体化密封单电池则通过在密封槽内设置的凸台实现对炭纸压缩率的控制。

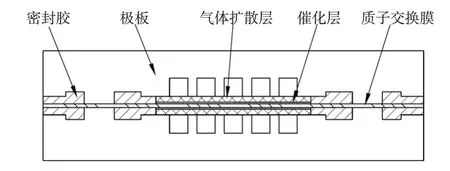

极板各部分结构的细节如图3所示。

图3 一体化密封单电池平面示意

极板上凸台的作用为固定膜电极、避免炭纸被过度压缩、保证两极板之间的平行度,凸台1~3、凸台6、凸台8~10和凸台13与MEA紧密贴合,防止注塑时密封胶堵塞进入排气歧管孔、水孔和定位孔。

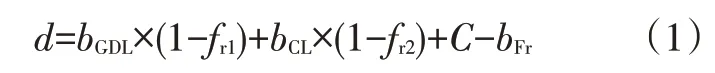

极板上凸台的高度d为:

式中,bGDL为与极板同侧的气体扩散层(Gas Diffusion Layer,GDL)的原始厚度;bCL为与极板同侧的催化层(Catalyst Layer,CL)的原始厚度;fr1、fr2分别为与极板同侧的GDL 和催化层的压缩率;C为密封槽的深度;bFr为树脂框架(Frame)的厚度。

2.2.2 MEA的布置

MEA布置的需求:

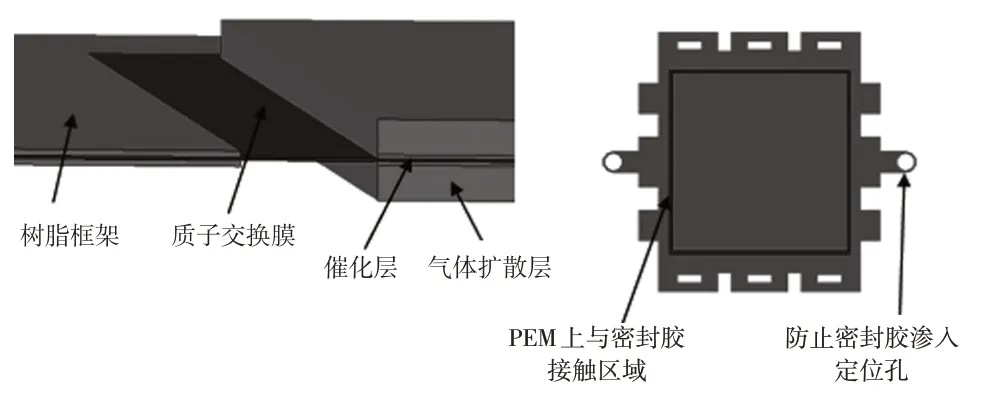

a.注塑时胶液流动需要压力差,为了防止PEM受压错位、变形,采用树脂框架对PEM 进行保护,其结构如图4所示。

图4 MEA示意

b.一体化密封单电池的优点之一是该结构能对PEM 起到保护作用,故在树脂框架内框与GDL 之间留1 mm间隙,使密封胶能包裹住PEM,并渗入炭纸边缘。

2.2.3 一体化密封单电池的加工方法

该一体化密封单电池的加工工艺包括以下步骤:

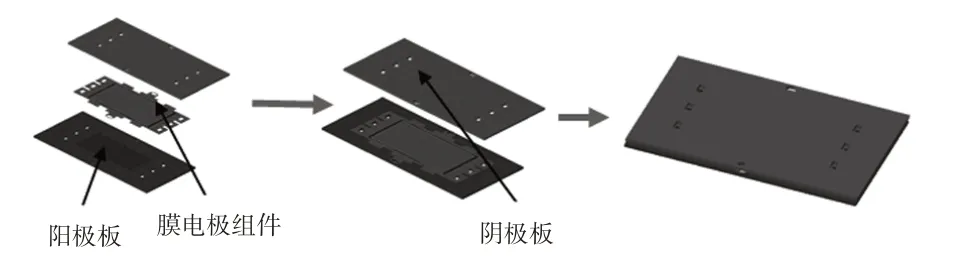

a.按图5所示将阳极板、阴极板和MEA叠放在一起。

图5 一体化密封单电池部件叠放次序

b.向极板施加一定的压力,使炭纸出现一定程度的压缩,树脂框架接触到两极板的凸台,并被压紧,阳极板、阴极板和MEA的相对位置不再变动。

c.通过夹具将两极板固定,并保证两极板之间平行度满足设计要求。

d.设置注塑夹具和抽真空夹具,进行抽真空注塑,待密封胶固化成型后撤去夹具。

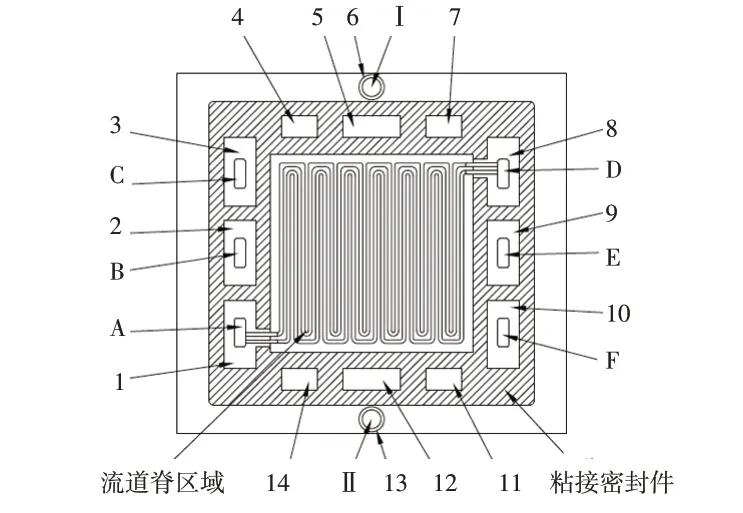

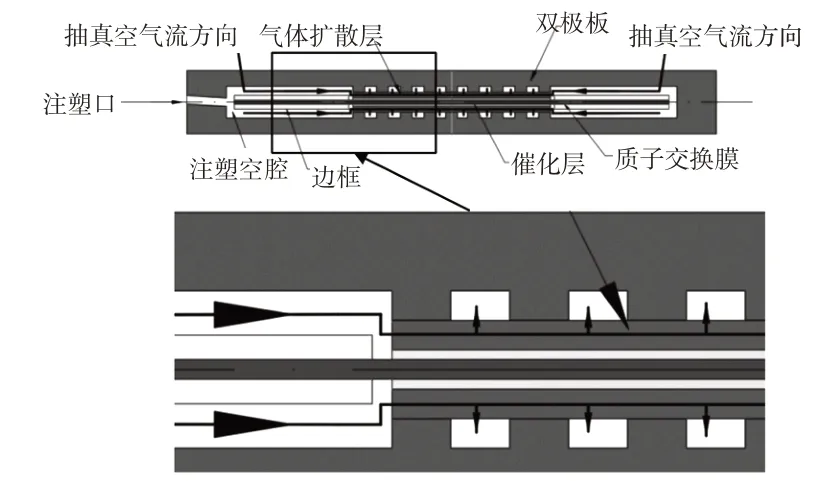

执行步骤d时,以夹具边缘的开孔作为液态密封胶的注入通道,密封胶沿两极板之间的缝隙流入,填满两极板之间。在极板上歧管孔处连接抽真空装置,图6所示为抽真空气体流向示意,空气沿平行膜电极方向流入流道,沿流道运动到歧管孔处。电池内部与抽真空泵之间形成适当的压差,保证注塑时既不会产生气泡,又能使液态密封胶分布均匀,同时少量密封胶渗入炭纸边缘后受阻,也能及时停止流动。

图6 抽真空气体流向

3 静力学仿真

3.1 模型设计

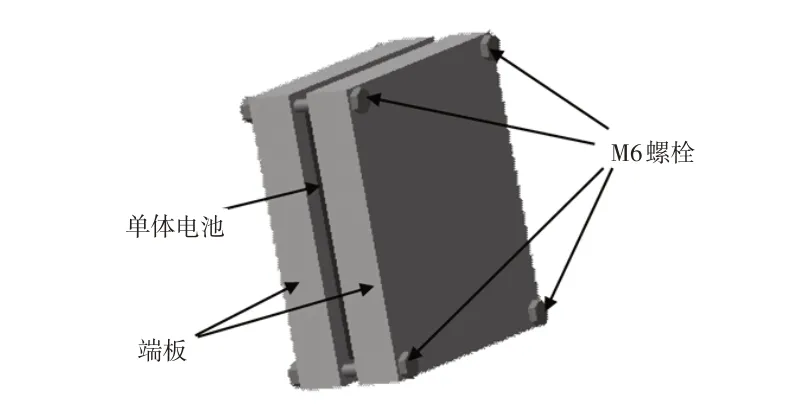

3.1.1 有限元仿真模型

线密封单电池仿真模型和一体化密封单电池仿真模型分别如图7 和图8 所示。由于催化层由GDL 下数十至数百纳米的微小颗粒(Pt/C)组成,其厚度为数微米到数十微米,相对于总厚度为400~500 μm 的MEA 来说,其压缩、变形等机械行为的影响可忽略不计,为减少计算量,本文在仿真分析时略去催化层。

图7 线密封单电池模型

图8 一体化密封单电池模型

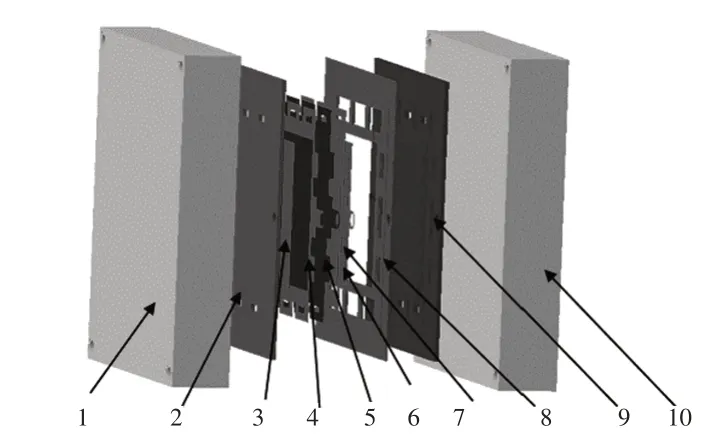

3.1.2 装配模型

螺栓紧固是PEMFC 装配普遍采用的形式,结构如图9 所示,在端板的4 个角用4 个M6 的螺栓连接,依靠螺栓预紧力将电池压紧。为简化计算量,在仿真模型中将螺栓省略,在螺栓与端板接触面上施加沿螺栓轴线的力。

图9 单电池装配模型

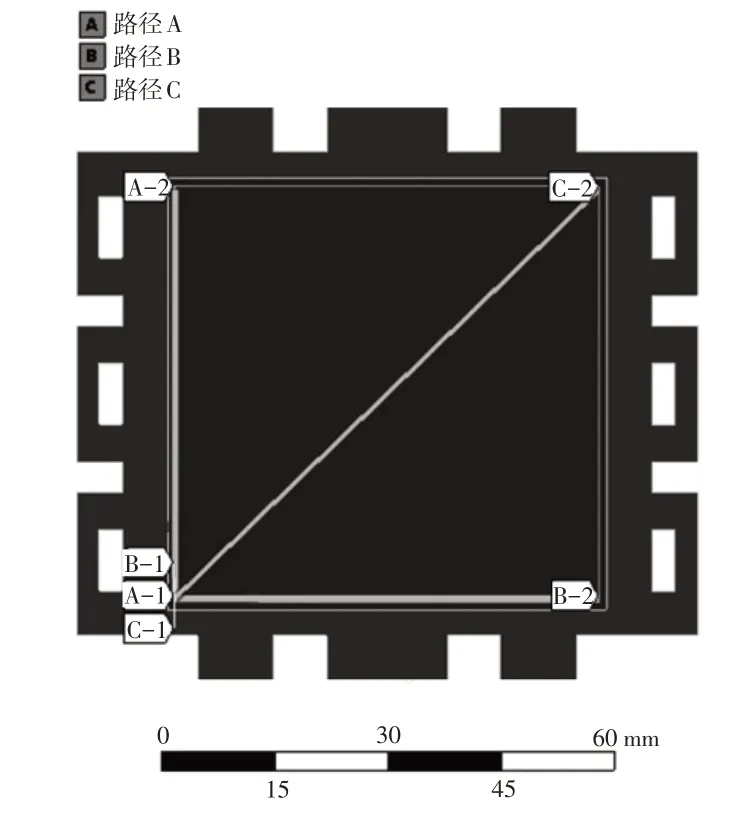

3.1.3 PEM受力分析路径划分

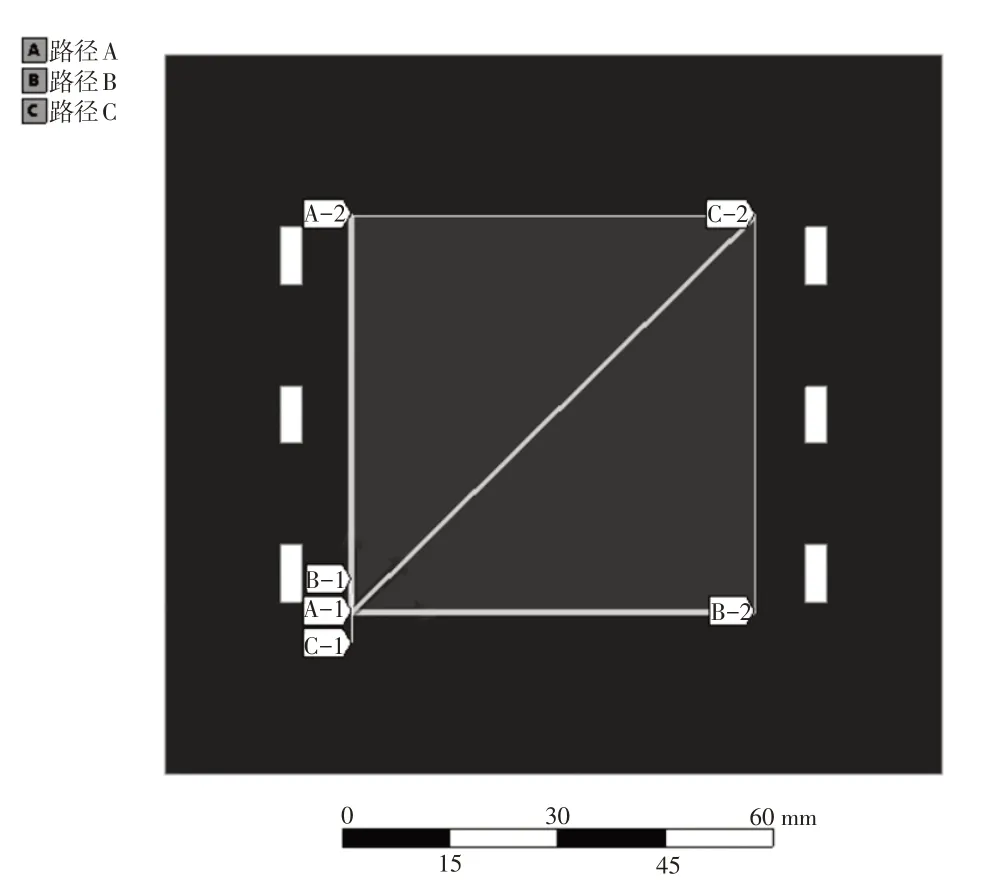

为研究PEM 薄弱处的受力变形情况,如图10 和图11 所示,在PEM 上取3 个方向的路径(Path),提取各路径的变形量数据。沿路径A-1至A-2提取PEM 沿X方向的变形数据,正值表示PEM 受压,负值表示PEM 受拉;沿路径B-1 至B-2 提取PEM 沿Y方向的变形数据,正值表示PEM受压,负值表示PEM受拉;沿路径C-1至C-2提取PEM沿Z方向的变形数据,判断其受力接触的均匀性。然后分别作出这3 个方向路径在不同加载方式和不同载荷下的变形曲线。

图10 一体化密封单电池PEM路径划分

图11 线密封单电池PEM路径划分

3.1.4 粘结力假设

本文中的仿真工作侧重于结构静力学分析,故针对粘结力条件作出以下假设:各组件材料均为线弹性;材料的力学性能不受温度、湿度等因素影响。

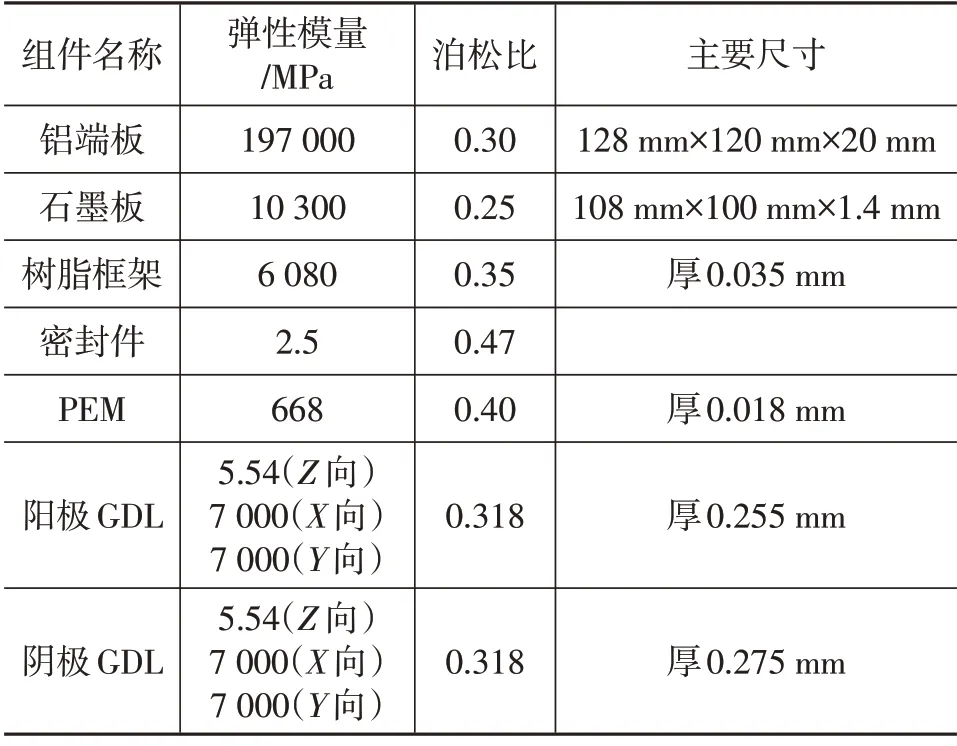

各组件材料属性和主要几何尺寸如表1所示。

表1 材料属性及力学参数

PEM、气体扩散层和树脂框架形状规整,采用六面体网格进行划分,极板和密封件结构采用四面体网格划分。PEM、树脂框架和密封件的网格单元尺寸设置为1 mm,极板的网格单元尺寸设置为1.4 mm,端板及夹紧装置网格单元尺寸设置为4 mm。不包括端板和夹紧装置的单电池共有185 692个单元、448 141个节点。

3.1.5 载荷

3.1.5.1 装配载荷

模型装配方式为螺栓夹紧,作用力分别集中在端板的4个角上,然后在极板流场区域分别施加4种不同大小的载荷进行仿真分析,4种载荷分别在极板流场脊区域产生0.6 MPa、0.8 MPa、1.0 MPa、1.2 MPa的平均应力。

3.1.5.2 气体载荷

PEMFC 工作过程中密封件、PEM 和极板上会受到反应气体的压力。气体在流场中流动,在扩散层中扩散,压力会有所损失且各处存在差异。为简化计算,将燃料电池内部同侧气体压力视为处处相等,即阳极侧气体压力为表压100 kPa,阴极侧气体压力为表压80 kPa。

3.2 仿真结果

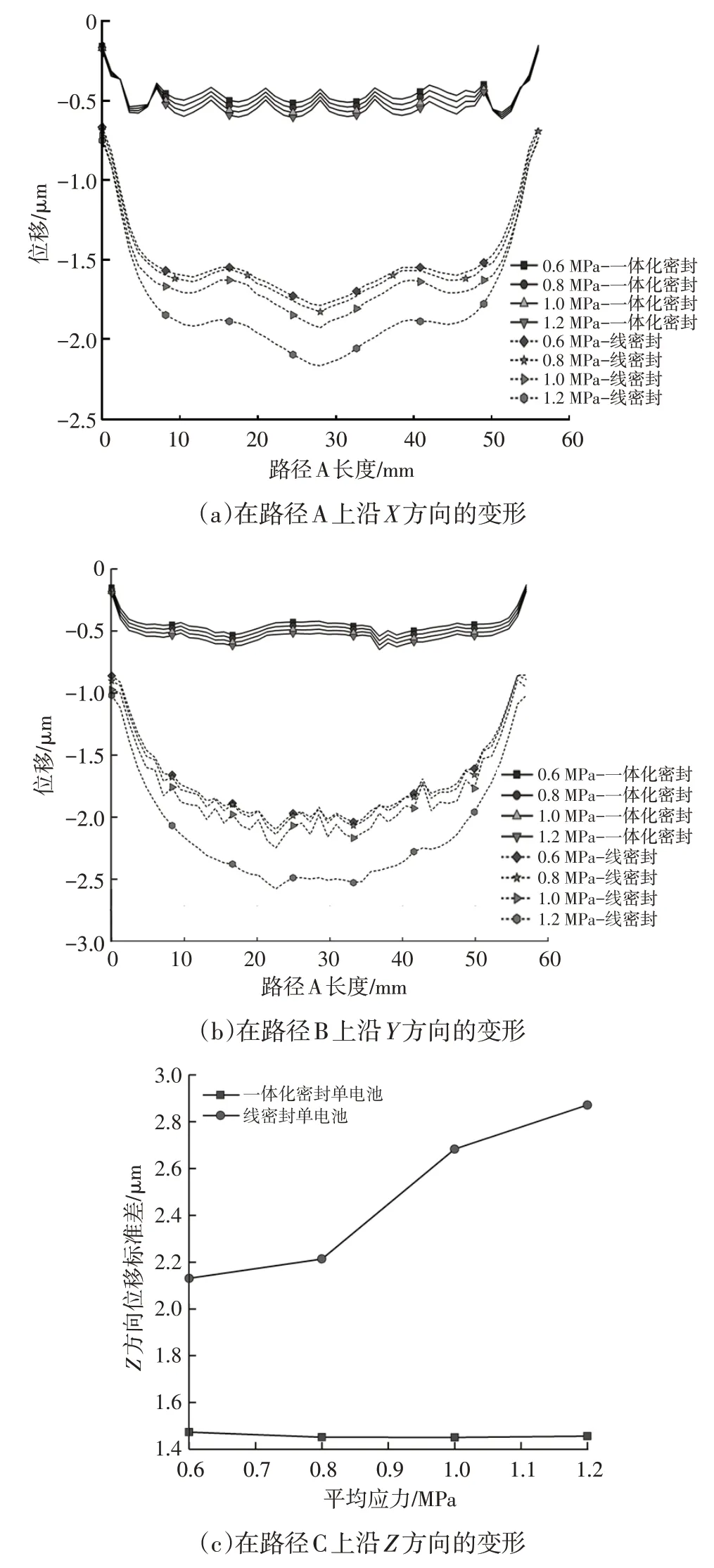

图12所示为2种单电池PEM在不同方向上的变形仿真结果。由图12a 和图12b 可知,一体化密封单电池PEM上与气体扩散层接触区域的边缘变形量明显较线密封方式小。通过计算,在阴极板流场脊区域平均应力为0.6~1.2 MPa 的条件下,一体化密封单电池PEM 沿活性区域边缘的变形比线密封单电池降低了67.52%~80.73%,这将极大地改善PEM的力学稳健性,降低其受拉撕裂风险,从而提升其使用寿命。

由图12c 可知,在阴极板流场脊区域平均应力为0.6~1.2 MPa 的条件下,一体化密封单电池PEM 在活性区域沿厚度方向变形相较于线密封单电池降低了30.86%~45.92%,压缩均匀性有所提高。

图12 2种单电池PEM在不同方向上的变形仿真结果

根据PEM 的物理特性,在热冲击和气体压力的交变载荷作用下存在拉裂风险[2,19],可能会造成电池内部流体窜漏,导致发生不可控的化学反应,因此减小PEM的变形有利于减少膜的损伤[20-22]。从仿真结果上看,一体化密封单电池的PEM 损伤风险更小,从而提升了单电池的可靠性。

综上,采用工程上最常见的螺栓紧固方式进行电堆装配时,一体化密封单电池的接触均匀性优于线密封单电池,在4种仿真载荷下,一体化密封单电池沿平面方向的变形量较线密封单电池减少了67.52%~80.73%,沿厚度方向的变形量比线密封方式减少了30.86%~45.92%。

4 一体化密封单电池试验验证

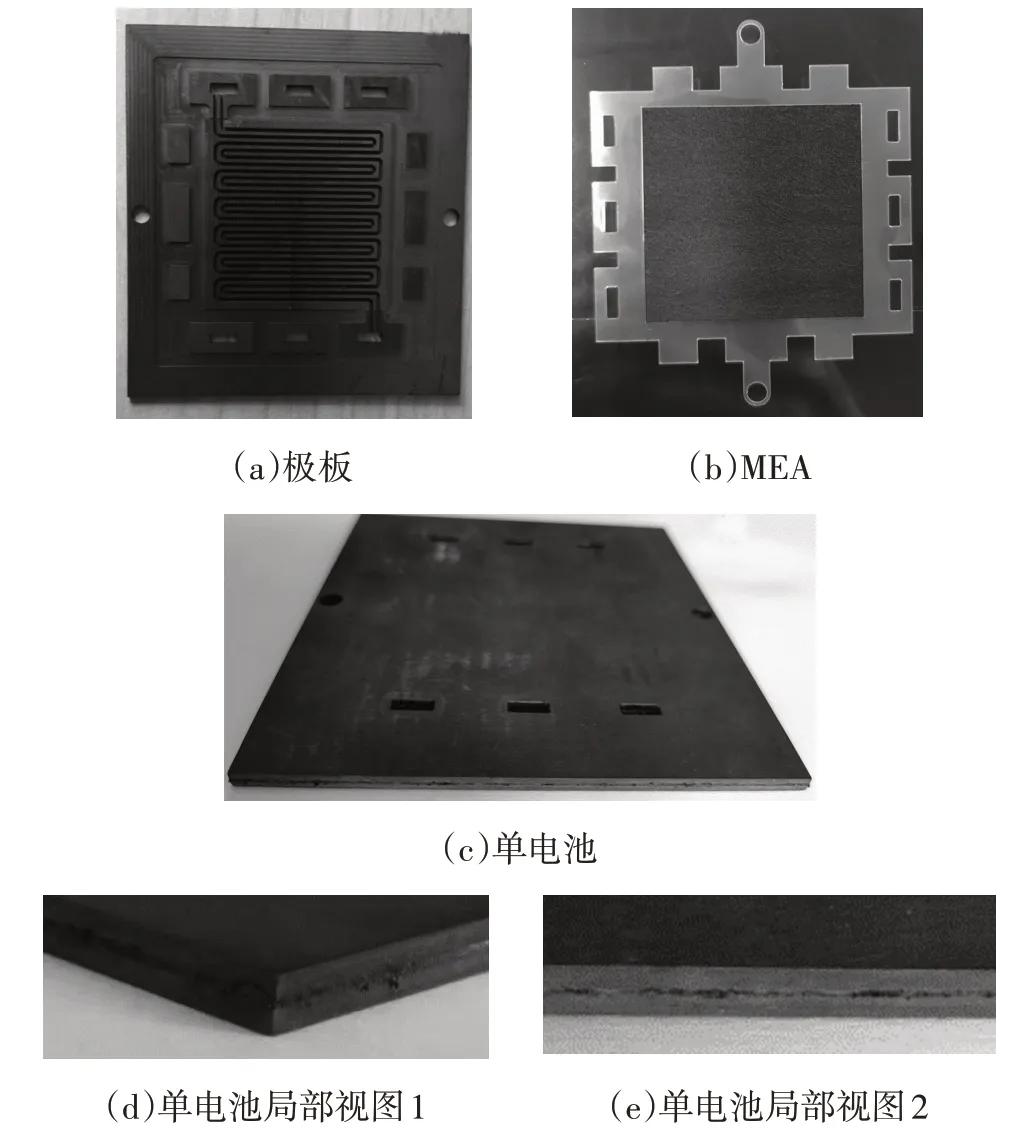

本文设计并加工的一体化密封单电池实物如图13所示,包括2块极板和1片MEA。从图13c中可以发现,密封胶已经完整均匀地填充至极板边缘,极板与极板之间粘合紧固,实现了预期的加工效果。

图13 一体化密封单电池实物

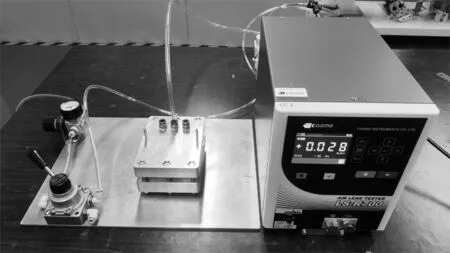

为验证一体化密封单电池的密封性能,搭建了如图14 所示的基于差压法的密封性能测试系统,该系统主要包括COSMO LS-R700 差压式检漏仪、被测件与对应夹具、气动阀门及管路。测试项目包括单电池氢腔外漏、空腔外漏、冷却腔外漏、氢/空窜漏、氢/冷却液窜漏、空/冷却液窜漏以及单电池总外漏7项指标。测试条件参照GB/T 33978—2017《道路车辆用质子交换膜燃料电池模块》[23]。其中,外漏测试通气压力设定为实际运行压力的1.5倍,窜漏测试通气压力设定为表压50 kPa。

图14 密封性能测试系统

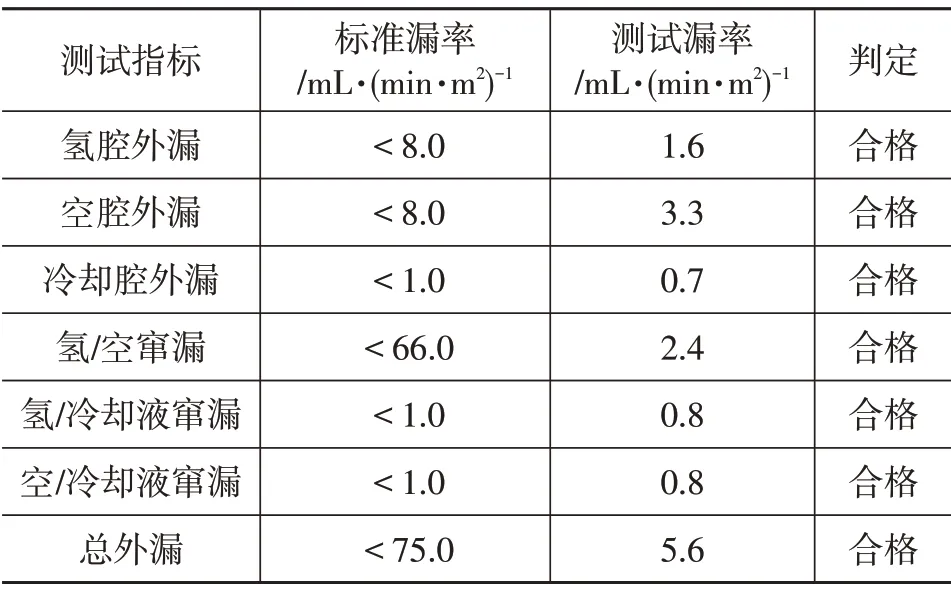

一体化密封单电池密封性能测试结果如表2所示,其中标准漏率指标参照国家项目任务书及其他国家标准取得[23-24]。经测试,文本加工的一体化密封单电池各项漏率指标均合格。

表2 密封性能测试结果

5 结束语

本文设计了新型一体化密封单电池各部件的结构,并探索了其加工工艺,建立了一体化密封和线密封2种方式的单电池模型,利用ANSYS Workbench 对其进行了静力学仿真,研究发现:一体化密封方式下PEM活性区边缘的变形量较线密封方式明显降低,其寿命得以强化;采用工程上最常见的螺栓紧固方式进行装配时,一体化密封单电池PEM活性区域边缘的变形相较线密封单电池明显减少。在4种仿真载荷下,一体化密封单电池沿平面方向的变形较线密封单电池减少了67.52%~80.73%,沿厚度方向的变形较线密封单电池减少了30.86%~45.92%,这将进一步改善PEM 的受力情况,降低其撕裂风险,从而提升了其使用寿命。为验证一体化密封单电池密封性能,搭建了基于差压法的密封性能测试系统,并对加工成型的一体化密封单电池实物进行了密封性能测试,试验结果表明,其各项漏率指标均合格。