改性裂解炭黑在乘用轮胎胎面胶中的应用*

2021-11-24耿一飞赵庆镇刘治澳李培军

耿一飞,赵庆镇,刘治澳,李培军

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

目前全世界每年产生超过15亿条废轮胎,2020年我国产生的废旧轮胎超2 000万t[1]。目前大部分废旧轮胎的处理方式还是掩埋、燃烧、土法炼油等,产生大量H2S和多环芳烃(PAHs),其造成的黑色污染已经严重影响了全球[2-6]。还有部分通过原形改制、翻新、制备再生胶和胶粉,但其利用率较低,经济效应低下[7-10]。废旧轮胎的裂解是指在惰性气氛下,通过燃料气间接加热进行的不完全热分解过程,产生气、液、固三种产物,将固产物中的钢丝分离出来后得到裂解炭黑(CBp)[8-11]。但同时由于裂解炭黑的粒径大、表面活性和结构度低,导致其补强效果不如商品炭黑,难以达到用于轮胎生产的要求[12]。因此,提高CBp的品质,实现其高值化综合利用是废旧轮胎“闭环”综合利用的关键[13-15]。

本实验采用在CBp中添加马来酸酐-乙二醇-双环戊二烯共聚物的方法对其进行化学改性,并添加抗湿滑树脂的方法提高CBp填充胎面胶的性能,探讨改性CBp替代商品炭黑在轮胎胎面胶中应用的可行性。

1 实验部分

1.1 原料

丁苯橡胶(SBR):牌号1502、牌号1712,中国石化齐鲁石化公司;溶聚丁苯橡胶(SSBR):牌号2557A,中国石油独山子石化公司;炭黑N375:天津卡博特化工有限公司;全钢子午线轮胎CBp:伊克斯达(青岛)控股有限公司;抗湿滑树脂FN-609:青岛福诺化工科技有限公司;马来酸酐-乙二醇-双环戊二烯改性剂:自制。

1.2 仪器及设备

XSM-500型密炼机:上海科创橡塑机械设备有限公司;DL-b175BL型开炼机:宝轮精密检测仪器有限公司;MDR2000型无转子硫化仪、MV2000型门尼黏度仪:美国阿尔法科技有限公司;XLB-D 500×500型平板硫化机:浙江湖州东方机械有限公司;GT-7016-AR型气压自动切片机、GT-GS-MB型橡胶硬度计:中国台湾高铁科技股份有限公司;ESCALAB 250Xi型X射线光电子能谱仪:美国Thermo Fischer公司;TG209F1型热失重仪:德国耐驰公司;Z005型电子拉力试验机:德国Zwick Roell公司;GT-7012-D型DIN磨耗试验机:高铁检测仪器(东莞)有限公司;DMTS EPLEXOR 500N型动态力学性能频谱仪:德国GABO公司;HD-10型橡胶厚度计、MZ-4065型橡胶回弹试验机:江苏明珠试验机械有限公司。

1.3 实验配方

基本配方(质量份)为:SBR1502 23,SBR 1712 60,SSBR2557A 46,炭黑N375 37,白炭黑46;芳烃油V500 9.8;偶联剂Si-69 8.5;活性氧化锌、硬脂酸和微晶蜡5.4;防老剂4020和防老剂RD 2.1;硫磺、促进剂TBBS、促进剂DPG 等共计5.1。

本实验采用CBp或改性CBp等量替代N375,替代量为50%,其他和基本配方相同。

1.4 试样制备

1.4.1 CBp的改性

(1)在CBp中加入2份抗湿滑树脂FN-609,记为CBp1;

(2)在CBp中加入0.37份马来酸酐-乙二醇-双环戊二烯改性剂,记为CBp2;

(3)在CBp中加入2份抗湿滑树脂FN-609和0.37份马来酸酐-乙二醇-双环戊二烯改性剂,记为CBp3。

1.4.2 混炼工艺

胶料采用两段混炼工艺。一段混炼在密炼机中进行。密炼室初始温度为70 ℃,转子转速为70 r/min,混炼工艺为:放入生胶后落上顶栓,1.5 min后加入商品炭黑、氧化锌、硬脂酸、防护蜡和防老剂,2.8 min后加入CBp和芳烃油,5 min进行清扫,7 min排胶。待一段混炼胶冷却至室温后进行二段混炼,二段混炼在开炼机上进行。开炼机辊筒温度低于40 ℃,辊筒转速为18 r/min,混炼工艺为:辊距设置为0.4 mm,加入硫磺和促进剂,左右各割刀3次,混炼均匀后将辊距调为0.2 mm,打三角包5次后排气下片。胶料停放24 h后在平板硫化胶上硫化,硫化温度为161 ℃,硫化时间为正硫化时间(t90)+5 min。

1.5 性能测试

(1)动态性能(DMTS)测试:采用DMTS EPLEXOR 500N型动态力学性能频谱仪进行温度扫描,频率为10 Hz,升温速率为3 ℃/min,温度测试范围-80~80 ℃,氮气气氛。

(2)热失重(Tg)测试:①先采取氮气气氛,温度范围为30~600 ℃;②再降温至400 ℃,保温2 min;③切换为空气气氛,温度范围为400~800 ℃。三段升降温速率均为20 ℃/min,载气流速均为30 mL/min。

(3)X射线光谱(XPS)测试:将CBp粉末压片后放在导电胶带上测试,铝钯能量1 486.6 eV,电压为14 kV。

(4)硫化特性:按照GB/T 16584—1996对混炼胶进行测试,测试温度为161 ℃。

(5)邵尔A硬度:按照GB 531.1—2008进行测试。

(6)拉伸性能和撕裂强度:分别按照GB/T 528—2009和GB/T 529—2008进行测试,拉伸速率为500 mm/min。

(7)回弹性能:按照GB/T 1681—1991进行测试。

(8)磨耗性能:按照GB 9867—1988进行测试。

2 结果与讨论

2.1 CBp的XPS分析

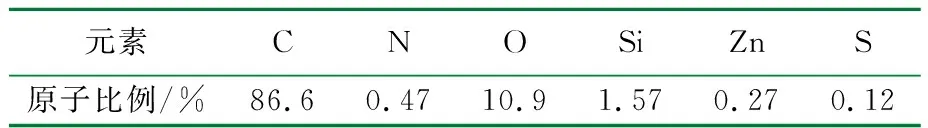

CBp的XPS分析结果如表1所示。

表1 CBP的XPS分析结果

由表1可知,CBp中的碳元素只有86.6%,而氧元素则有10.9%,除此之外还含有硅、锌、硫等其他元素。这是由于CBp是废旧轮胎在隔绝空气的条件下加热到500 ℃裂解产生的,胶料中存在诸如白炭黑、氧化锌等不能裂解的成分,这些元素的存在可能会影响CBp的补强性能,氧元素的存在为CBp的化学改性提供了可能。

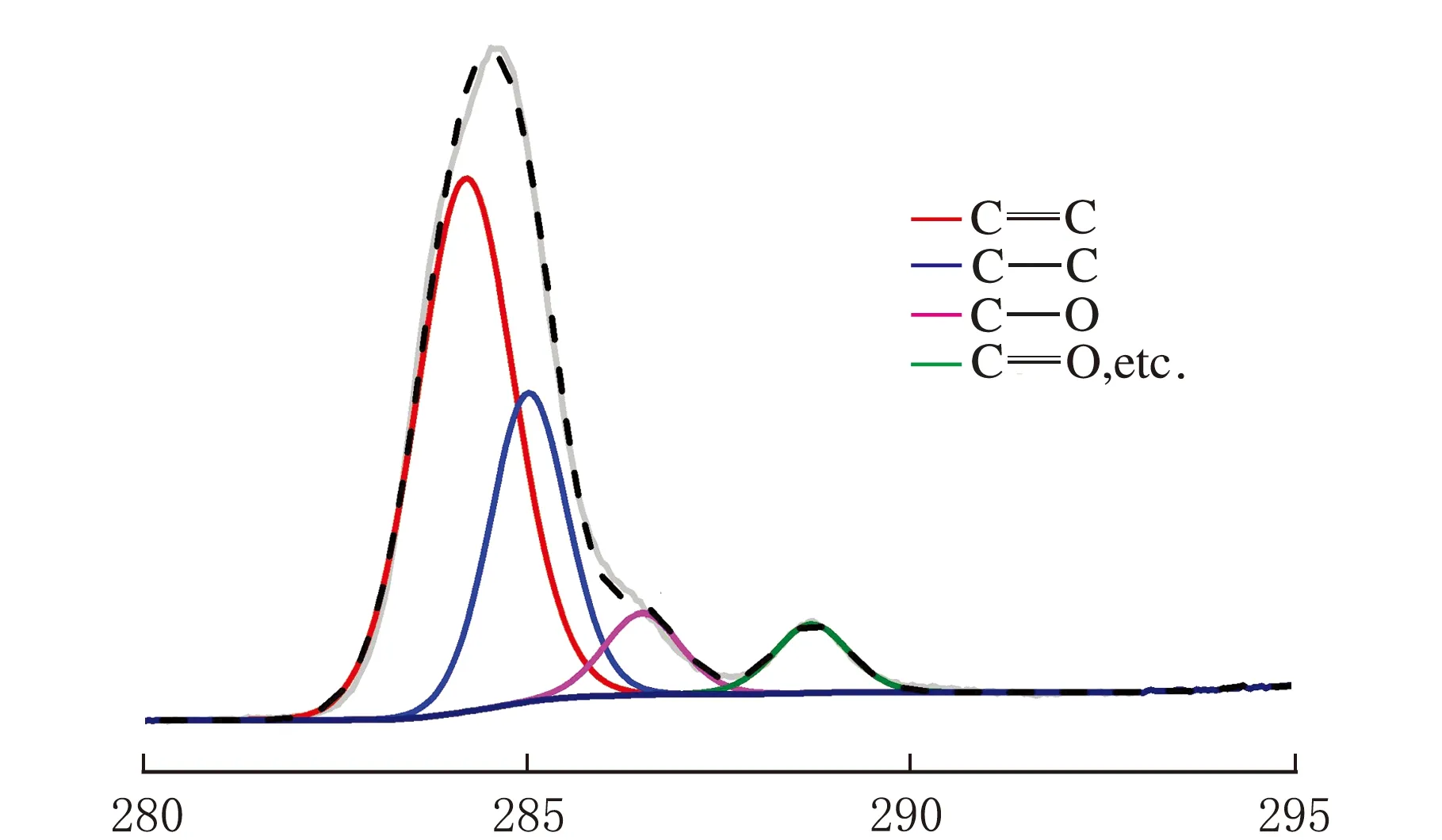

结合能/eV图1 CBp高分辨率C 1s XPS图谱

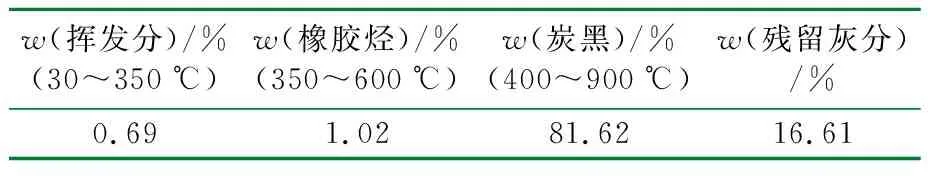

2.2 裂解炭黑的Tg分析

表2为CBp的Tg分析数据,从表2可以看出,CBp中的炭黑的质量分数为81.62%,而灰分的质量分数高达16.61%,大量的灰分影响CBp对胶料的补强效果。

表2 CBp的Tg定量分析

2.3 混炼胶性能

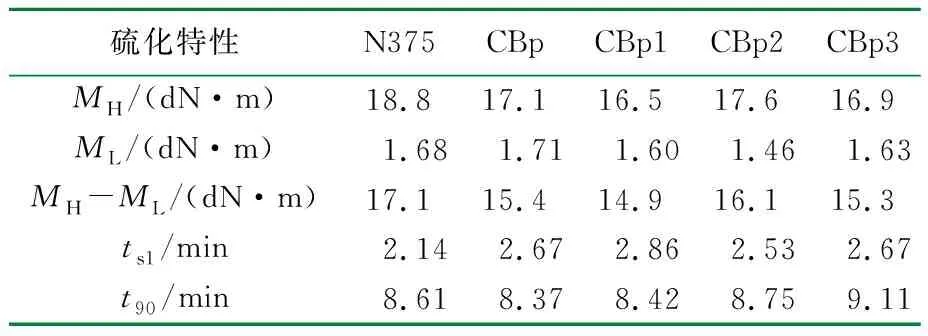

CBp和不同改性方法对胎面胶混炼胶性能的影响见表3。

表3 CBp和改性方法对胎面胶混炼胶硫化特性的影响

从表3可以看出,与原配方相比,添加CBp的胶料的最大转矩(MH)以及转矩差(MH-ML)均变小,表明胶料模量下降,交联密度降低,焦烧时间(ts1)延长,t90缩短。添加CBp1的胶料硫化转矩进一步变小,ts1和t90延长,表明树脂的加入会降低胶料的模量和交联密度,焦烧安全性增加。添加CBp2的胶料模量和交联密度有所增加,ts1减少,t90延长,表明改性剂的加入会提高胶料的模量和交联密度,延长硫化时间。添加CBp3的胶料的MH-ML和ts1与添加CBp的胶料性能基本一致,而树脂和改性剂都延长胶料硫化时间,因此t90最长。

2.4 硫化胶物理机械性能

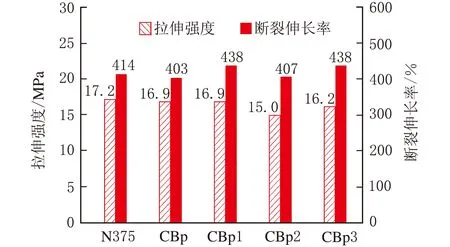

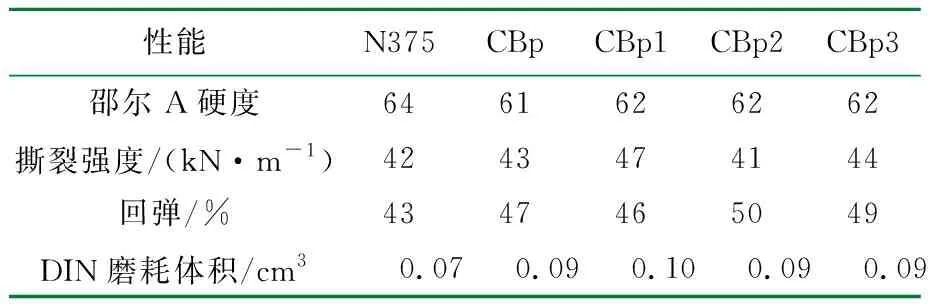

CBp及改性方法对胎面胶硫化胶的物理机械性能如图2和表4所示。

(a)

(b)图2 CBp和改性方法对胎面硫化胶拉伸性能的影响

表4 CBp和改性方法对胎面胶其他物理机械性能的影响

从图2可以看出,与原配方相比,添加CBp后胶料的拉伸强度和断裂伸长率稍有降低,300%定伸应力也有所下降。与添加CBp的胶料相比,添加CBp1后胶料的断裂伸长率和定伸应力提高;添加CBp2后胶料的拉伸强度有所下降,而定伸应力提升明显;添加CBp3后胶料的拉伸强度和定伸应力变化不大,断裂伸长率有所增加。化学改性剂为马来酸酐-乙二醇-环戊二烯共聚物,在XPS分析中CBp含有O元素,所以推断共聚物中的酸酐和羟基与CBp表面的含氧基团发生相互作用,而其中的双键可以参与橡胶大分子的交联反应,从而提高了裂解炭黑与橡胶大分子的相互作用,因此化学改性后含CBp硫化胶的定伸应力明显提高。

从表4可以看出,加入树脂后,胶料的撕裂强度明显提升,硬度和耐磨性基本没有变化。

2.5 硫化胶的动态力学性能

胎面硫化胶的损耗因子(tanδ)-温度扫描曲线如图3所示。

温度/℃图3 胎面硫化胶的tan δ温度曲线

从图3可以看出,胶料的玻璃化转变温度在-30 ℃左右,tanδ的峰值从高到低依次为:CBp2、CBp3、CBp1、CBp、N375,表明其补强性能依次提高,这也与混炼胶的物理机械性能相对应。

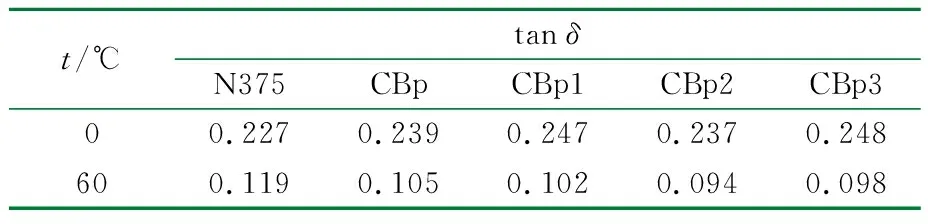

表5 胎面硫化胶在0 ℃和60 ℃的tan δ

从表5可以看出,含CBp的胎面胶在0 ℃下的tanδ均高于原配方,而60 ℃下的tanδ均低于原配方,这表明CBp有利于提高胎面胶抗湿滑性并降低滚动阻力。在含CBp的四个配方中,添加CBp2的胎面胶在60 ℃的tanδ最低只有0.094,但0 ℃的tanδ却不高,而添加CBp1的胎面胶在0 ℃的tanδ为0.247,但60 ℃下的tanδ则很高,添加CBp3的胎面胶在0 ℃下的tanδ最高为0.248,而60 ℃下的tanδ也只有0.098,保证了胎面胶抗湿滑性明显提高的前提下,滚动阻力也有较大的降低。

3 结 论

(1)在乘用胎胎面胶中,CBp等量替代50%的商品炭黑N375后,胎面胶胶料的交联密度降低,物理机械性能降低,说明CBp补强性能较差,不能直接用于配方中。

(2)经过化学改性的CBp表面活性提高,与未改性的CBp相比,胎面胶定伸应力提高13%,补强性能提高。

(3)在含CBp胎面胶配方中加入抗湿滑树脂和化学改性剂能够在不影响胶料的拉伸性能的前提下,提高胶料的撕裂性能和抗湿滑性能,降低轮胎的滚动阻力。