氧化石墨烯对天然橡胶性能的影响*

2021-11-24时文欣宋维浩

时文欣,贾 旗,高 浩,宋维浩,邱 健,李 利,2**

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.青岛科技大学 轮胎先进装备与关键材料国家工程实验室,山东 青岛 266061)

天然橡胶作为一种可再生天然高分子材料,影响了人们生活的方方面面[1]。为提高橡胶材料的适用性,通常用纳米填料对橡胶进行补强。同时,天然橡胶拥有较差的导热能力,而传统的硫化方式主要靠热传导来完成,热量在橡胶中无法很好的传递,造成大量的能源浪费。另外,在橡胶厚制品的硫化过程中,热量传递不及时,会使橡胶内、外层区域硫化时间不一,导致出现内部欠硫,外部过硫的现象发生。石墨烯是目前所发现的最薄的具有二维平面结构的新型纳米材料,其衍生物物氧化石墨烯(GO)同样有着高弹性模量和良好的导热效果,并且表面丰富的含氧官能团使其化学性质更加活泼。结合橡胶自身的高弹性,决定了GO在作为填料加入高分子材料时可以起到补强作用,获得性能优异的复合材料。GO特殊的一维线性结构和二维平面结构,赋予了两种材料优异的力学性能以及导电、导热性能。在天然橡胶中添加GO后,首先胶料的物理机械性能得到一定程度的提高[2]。GO的加入均可使胶料的导热性能得到提高,进而会对胶料的硫化时间产生影响,达到节能减耗的目的。最后,通过分析硫化过程中GO对天然橡胶的影响,对提高橡胶厚制品的散热性及力学性能,生产高品质橡胶产品具有重要的指导意义。

本文通过在基础配方中加入不同份数的GO,发现GO的添加量对胶料的硫化性能、导热性能和物理机械性能均有一定程度的影响,选用胎面胶配方作为基础配方,通过实验手段,获得综合性能最佳的胶料配方[3]。

1 实验部分

1.1 原料

天然橡胶:工业级,泰国诗董橡胶厂;单层GO:厚度不大于1 μm,片径约为10 μm,深圳奥创科技公司;炭黑(N330):工业级,天津卡博特有限公司;白炭黑:德国德固赛公司;防老剂4020:上海成锦化工有限公司;防老剂RD:常州新测高分子材料有限公司;氧化锌、硅烷偶联剂Si-69、增塑剂A、硬脂酸、微晶蜡、防焦剂CTP、促进剂NS、硫磺均为市售产品。

1.2 仪器及设备

X(S)K-160型开炼机、X(S)M-0.3L型密炼机:上海橡胶机械厂;M-2000-AN型无转子硫化仪:台湾高铁检测仪器有限公司;LFA447型激光闪射导热仪:德国耐驰公司;QLB-400×400×2型平板硫化机:上海第一橡胶机械厂;邵尔硬度计:上海六菱仪器厂;AL-7000-MGD型拉力试验机、UM-2050型门尼黏度计、UT-2060型万能电子试验机:台湾优肯科技股份有限公司。

1.3 试样制备

1.3.1 实验配方

基础配方(质量份)为:天然橡胶 100;炭黑N330 38.5;、白炭黑 15;氧化锌3.5;防老剂4020 2;防老剂RD 1.5;硅烷偶联剂Si-69 2;增塑剂A 2;硬脂酸 2;微晶蜡 1;防焦剂CTP 0.3;促进剂NS 1.25;硫磺 1。在此配方基础上,本次实验配合了不同用量的GO,考察配方与GO用量的关系[4]。

1.3.2 试样制备

(1)塑炼

根据理论所需生胶用量,使用切胶机裁取略大于理论所需用量的生胶。用开炼机将生胶进行塑炼,工艺步骤为:烘胶,破胶,薄通,放厚,下片;工艺参数设定:冷却水温度为40~50 ℃,2 mm辊距破胶3次,0.2 mm辊距薄通15次,3 mm辊距下片3次。

(2)密炼

用剪刀将塑炼好的天然橡胶剪成细长条放入密炼机进行密炼。工艺参数设定:填充系数为0.65,初始温度为室温25 ℃,上顶栓压力为0.6 MPa,冷却水温度为40 ℃,转子转速为80 r/min。工艺步骤:密炼室内加入天然橡胶,计时45 s后加炭黑、GO、小料(硫磺、促进剂NS、防焦剂CTP除外),计时20 s后提上顶栓后再落下,再计时20 s后加环保油、白炭黑,140 ℃时候提上顶栓翻胶后再落下,计时60 s后提上顶栓开模,最后停机排胶测试并记录胶温[5-7]。

(3)混炼胶开炼

开练工艺步骤:压片、薄通后加硫磺、促进剂NS,左右割胶、打三角包、放厚下片、贴标签,覆膜静置12 h。

(4)硫化胶试样制备

将晾放后的混炼胶试样按照每份29 g的标准进行裁样,硫化前将模具置于平板硫化机中预热至所需温度。按照开炼机上添加硫化体系时的压延方向将每份试样平坦地置于模腔中央,将上、下模具合上,并放入平板硫化机中进行硫化[8-9]。硫化时间为正硫化时间(tc90)×1.3,温度为150 ℃,上模气压为10 MPa。最后取出胶片贴上标签,晾放12 h。

1.4 性能测试

2 结果与讨论

2.1 GO对混炼胶硫化特性的影响

主要探究了GO用量对胶料硫化特性的影响,GO用量(质量份)分别为0、1、2、3、4、5和6。

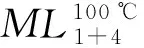

GO用量对最小转矩(ML)的影响见图1。

GO用量/份图1 GO用量对ML的影响

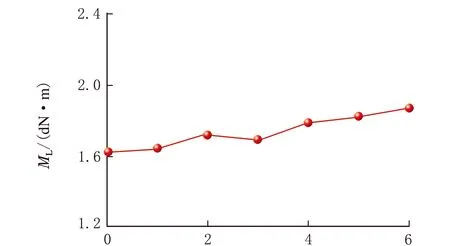

ML值的大小可以表征胶料的流动性,其值越小,胶料流动性越好,反之越差。GO用量对最大扭矩值(MH)、交联密度(ΔM)的影响见图2和图3。由图2和图3可以看出,胶料的MH与ΔM值呈先增后减的趋势,在用量达到4份的时候出现最大值。随着GO用量的持续增加,其在橡胶基体中会因团聚作用而出现分散不均的现象,导致胶料的交联密度降低。

GO用量/份图2 GO用量对MH的影响

GO用量/份图3 GO用量对ΔM的影响

另外,在混炼过程中GO填料用量过高会导致GO过度堆叠,在受到强大的剪切力作用下其形态发生破坏,在橡胶基体中的几何尺寸降低,导致单个GO粒子失去了与更多的橡胶分子接触的机会,减弱了其作为交联点的作用,因此在交联密度的表征中,出现先上升后又下降的趋势[12-14]。

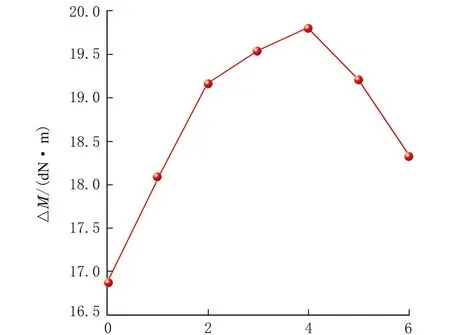

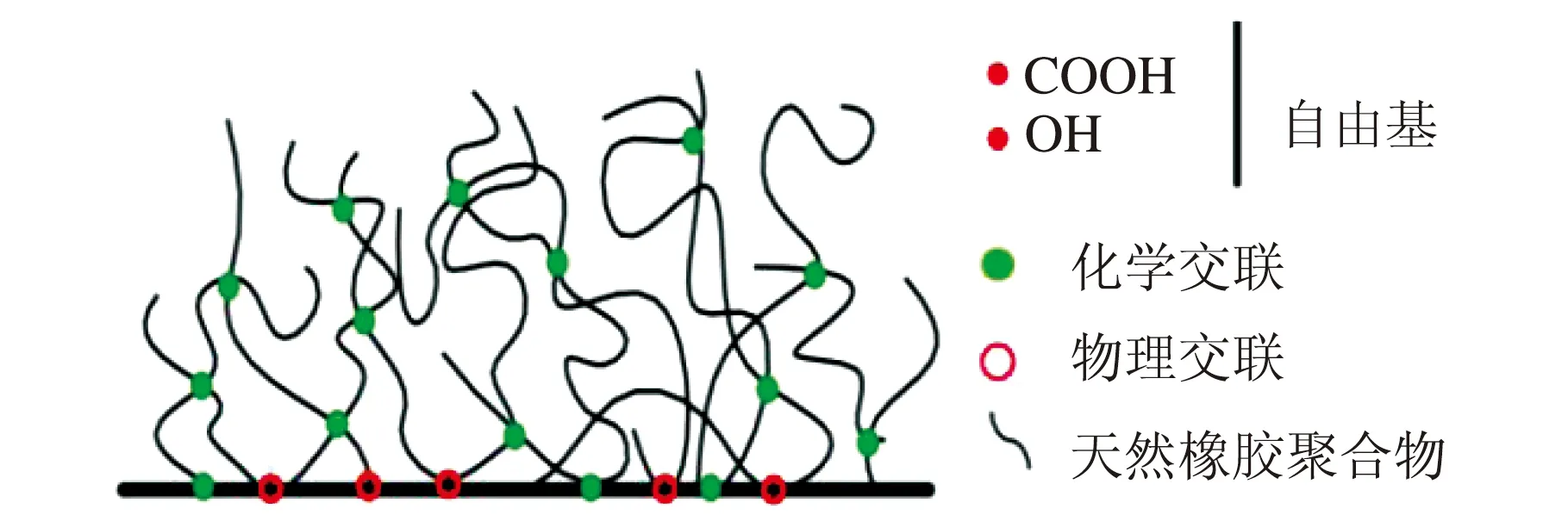

交联机理如图4所示,图4(a)GO自身携带的两种自由基可分为两部分,其中一部分—OH和—COOH自由基在硫化高温条件下扩散到了橡胶基质中,另一部分则会保留在GO表面;图4(b)扩散到橡胶基质中的部分自由基引起了橡胶基质的化学交联(绿点),除此之外,橡胶分子还会吸附于GO表面,产生物理交联(红色圆圈)。两部分交联反应的发生共同提高了GO/NR硫化胶的交联密度。

(a)

(b)图4 GO交联机理示意图

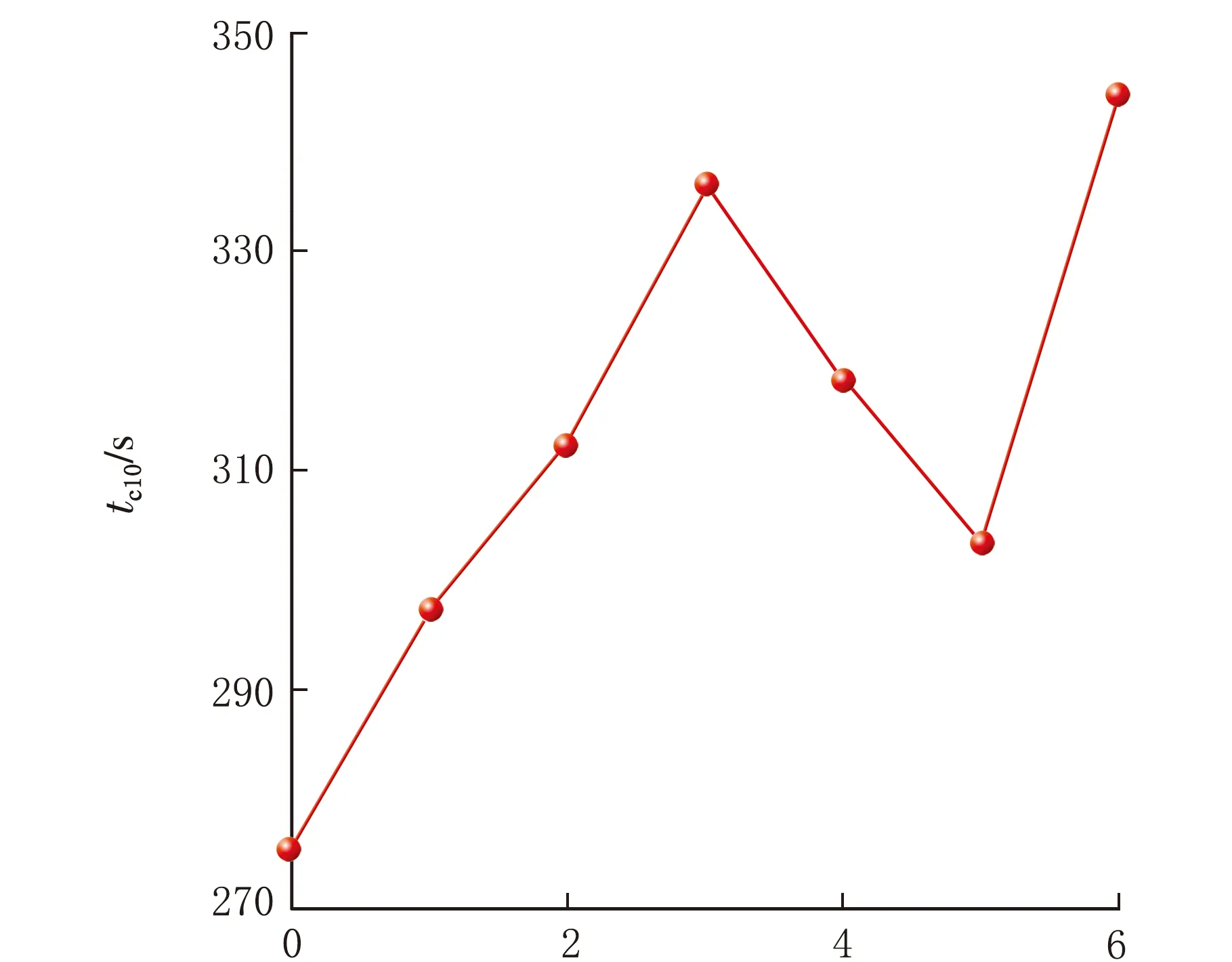

GO用量对焦烧时间(tc10)、tc90的影响见图5和图6,GO的加入会延长胶料的tc10和tc90,随着GO用量的增加,tc10与tc90都逐渐增加。GO表面含有的多种含氧基团会使其整体上呈弱酸性,使体系中的硫化促进剂含量降低,减低了硫化速率。

GO用量/份图5 GO用量对tc10的影响

GO用量/份图6 GO用量对tc90的影响

另外,片层结构的GO会阻碍硫化促进剂的渗透,降低了硫化进程中促进剂的参与效果,从而减缓了硫化进程的发生,增加了tc90。

2.2 GO对混炼胶及硫化胶导热性能的影响

研究GO用量对胶料硫化前、后动态导热性能的影响,分别探究了混炼胶和硫化胶的导热系数与测试温度之间的关系。GO用量(质量份)分别为0、1、2、3、4、5和6,分别在30 ℃、60 ℃、90 ℃、120 ℃温度条件下进行测试,经分析系统计算得到胶样的导热系数。

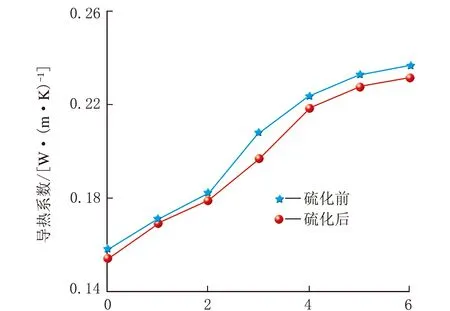

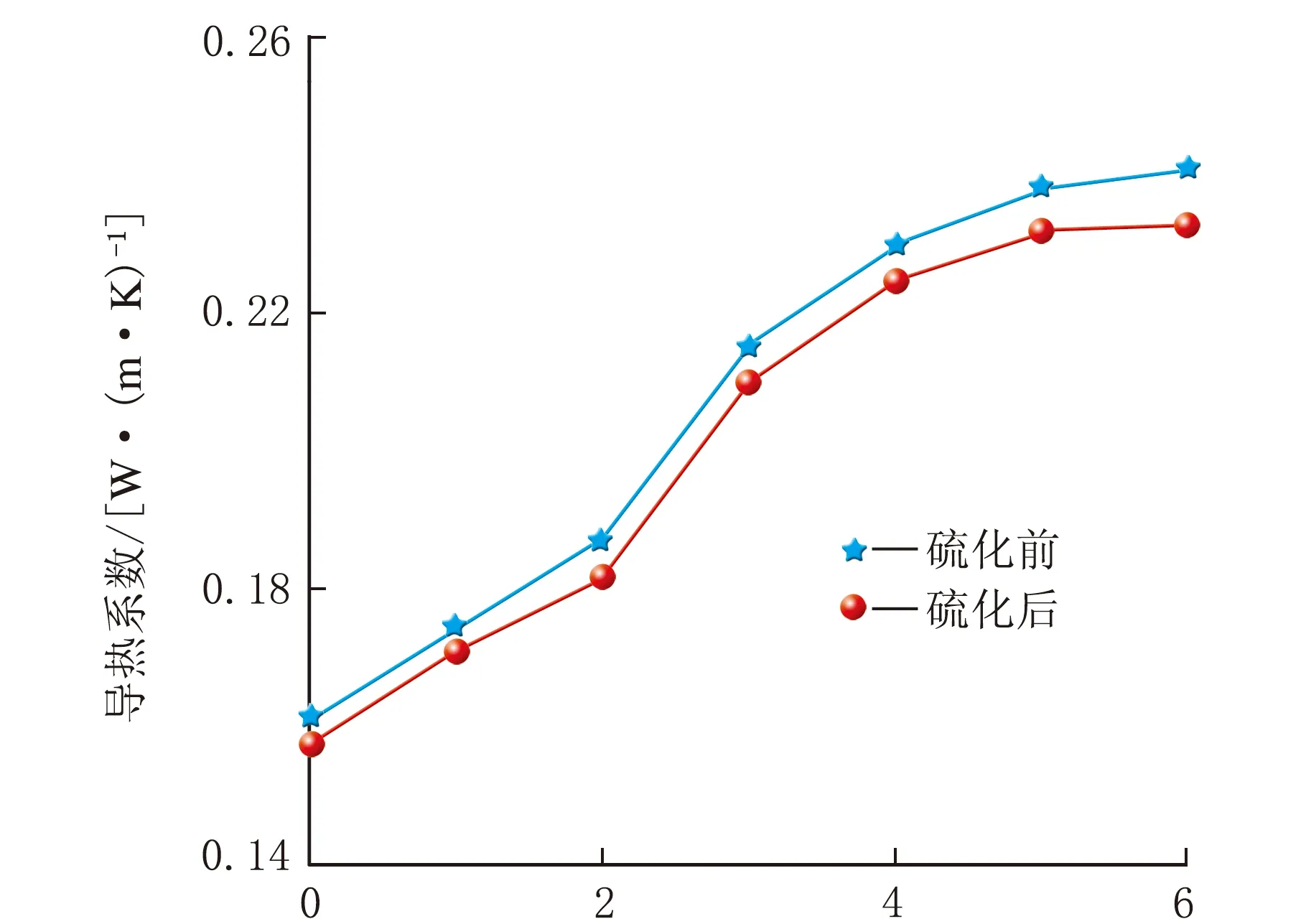

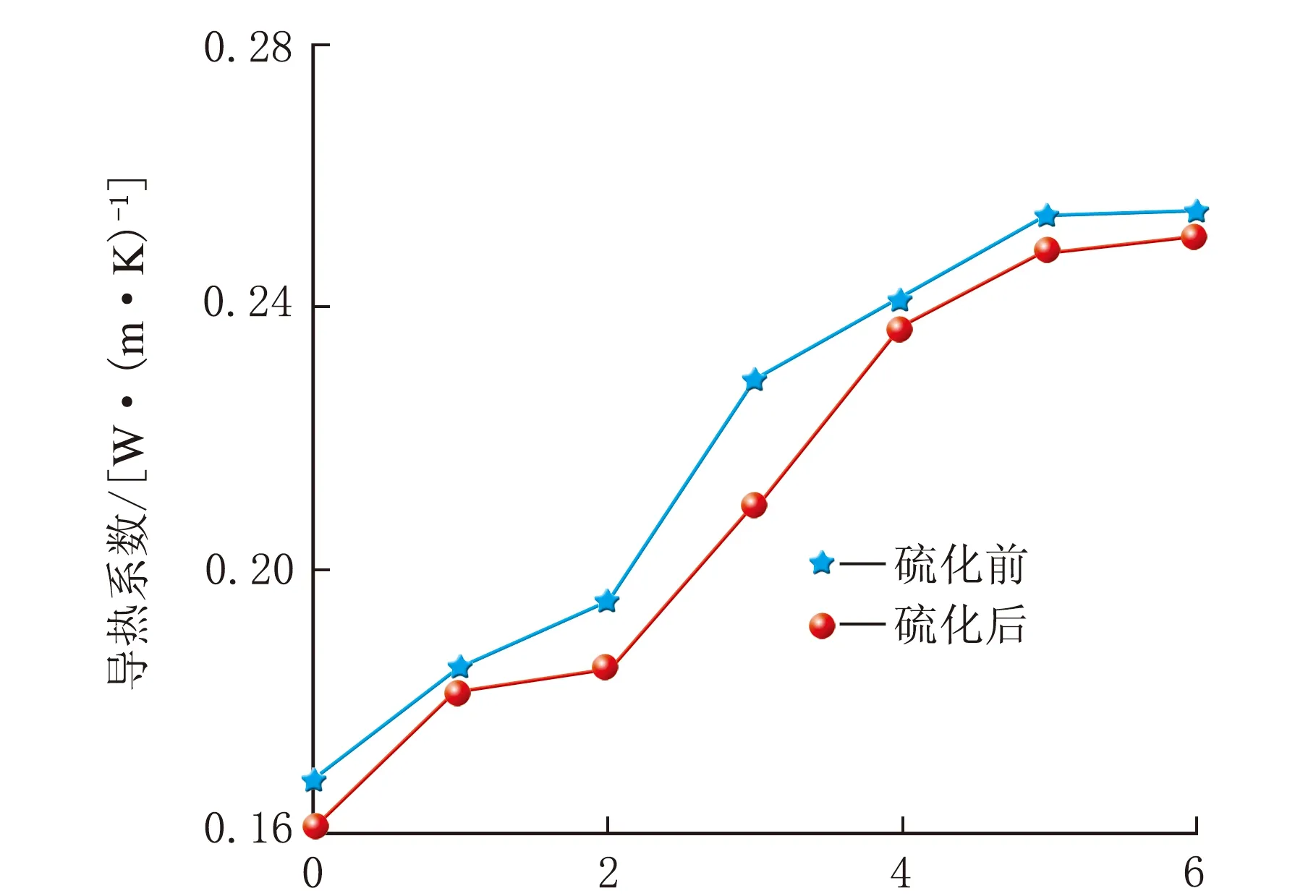

GO的用量对导热系数的影响的谱图见图7~图10,随着温度的升高,混炼胶及硫化胶的导热系数均出现增加趋势。120 ℃温度下,GO用量为6份时,混炼胶导热系数达0.255 W/(m·K),而未加入GO的混炼胶导热系数为0.168 W/(m·K),二者相较,GO的加入使混炼胶的导热系数提高了原来的51.8%;120 ℃温度下,GO用量为6份时,硫化后胶料的导热系数达0.251 W/(m·K),而未加入GO的硫化胶导热系数为0.161 W/(m·K),导热系数增加了原来的55.9%。

胶料导热系数随GO用量的增加而增加,其原因主要是GO自身具有良好的导热性,其加入使得导热性能不好的天然橡胶导热系数整体上得到了增强。但随着GO用量的持续增加,导热系数的增量开始降低,这一方面是因为当GO用量过多时,其在橡胶基体中分散不均,片状的GO会发生堆叠团聚现象,造成传热不均[15];另一方面,开炼机辊子的剪切作用使得堆叠在一起的GO片状结构更加容易破碎,这都会导致胶料的导热性能没有得到显著提升。对比混炼胶及硫化胶的导热系数,可以发现硫化胶的导热系数略低于混炼胶的导热系数,随着测试温度的增加,这种差距逐渐缩短。120 ℃温度下,混炼胶和硫化胶在6份时的导热系数差值仅为0.004 W/(m·K)。造成硫化胶导热系数降低的原因主要是硫化反应使得橡胶高分子链直接以共价键的形式连结形成了三维空间大分子的交联结构,交联键的作用使得硫化后的胶料无论模量还是硬度都提升很大,这抑制了高分子链之间的滑动,而热传导在聚合物中的传导载体是声子,晶格的震动是热传导的来源,硫化反应形成的交联键的阻力抑制了晶格的震动,造成硫化胶的导热系数降低[16-17]。另外,GO表面附有的丰富含氧基团在高温硫化条件下会发生分解,得到CO、CO2、H2O等氧化物,部分GO会被还原成石墨烯,分解得到的气体会使得胶料内部扩散,对团聚的GO具有一定的分散作用,提高了胶料的导热性能。但由于交联键抑制作用的主导地位,使硫化后的胶料导热性能整体降低。

GO用量/份图7 30 ℃时GO用量对导热系数的影响

GO用量/份图8 60 ℃时GO用量对导热系数的影响

GO用量/份图9 90 ℃时GO用量对导热系数的影响

GO用量/份图10 120 ℃时GO用量对导热系数的影响

相同GO用量下,随着温度的升高,胶料的导热系数随之增加。这一方面是因为温度的升高使得GO表面附有的羧基发生脱羧反应,产生CO2和水蒸气等气体,并还原得到的石墨烯,分解得到的气体产物使得GO的分散得到提升,使得橡胶的导热性能得到了提升;另一方面,温度的升高使得橡胶基体中晶格震动更加剧烈,分子与分子的碰撞明显,提高了胶料的导热性能。

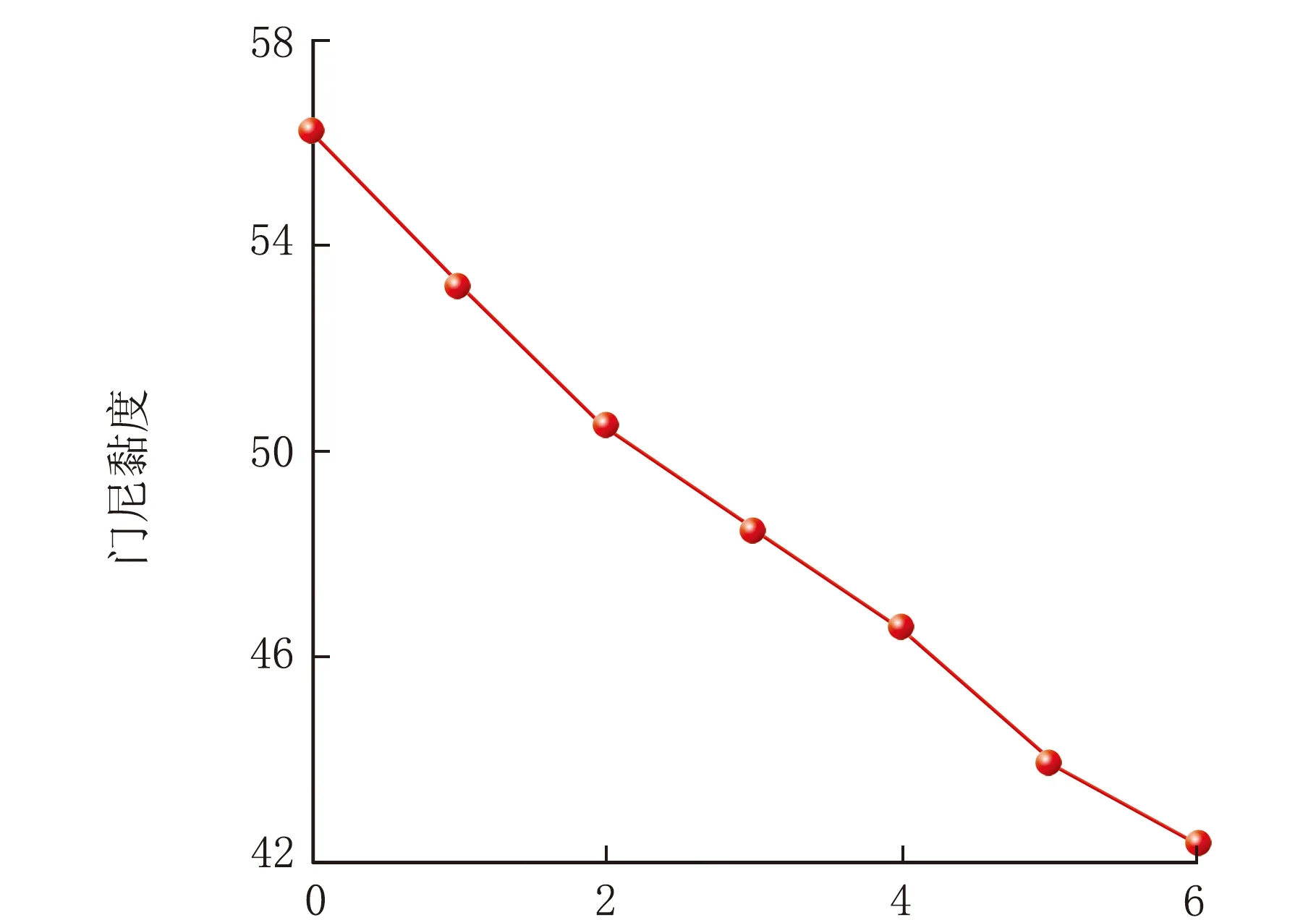

2.3 GO对混炼胶门尼黏度的影响

在原基础配方上加入不同份数的GO填料,GO用量对混炼胶门尼黏度的影响见图11。

由图11可知,GO的加入不仅没有提高胶料的门尼黏度,反而随着GO用量的增加,门尼黏度出现降低的趋势。究其原因,GO粒子独特的二维平面结构使其自身具有很大的比表面积,随着测试过程中门尼黏度仪做周向剪切运动的过程中,GO自身会根据受力方向发生取向,橡胶体系中的分子链段运动方向一致,增加了混炼胶中分子链的流动性,从而导致混炼胶门尼黏度出现降低趋势,这提高了胶料的加工性能,有助于节约工业生产成本[18]。

GO用量/份图11 混炼胶的门尼黏度

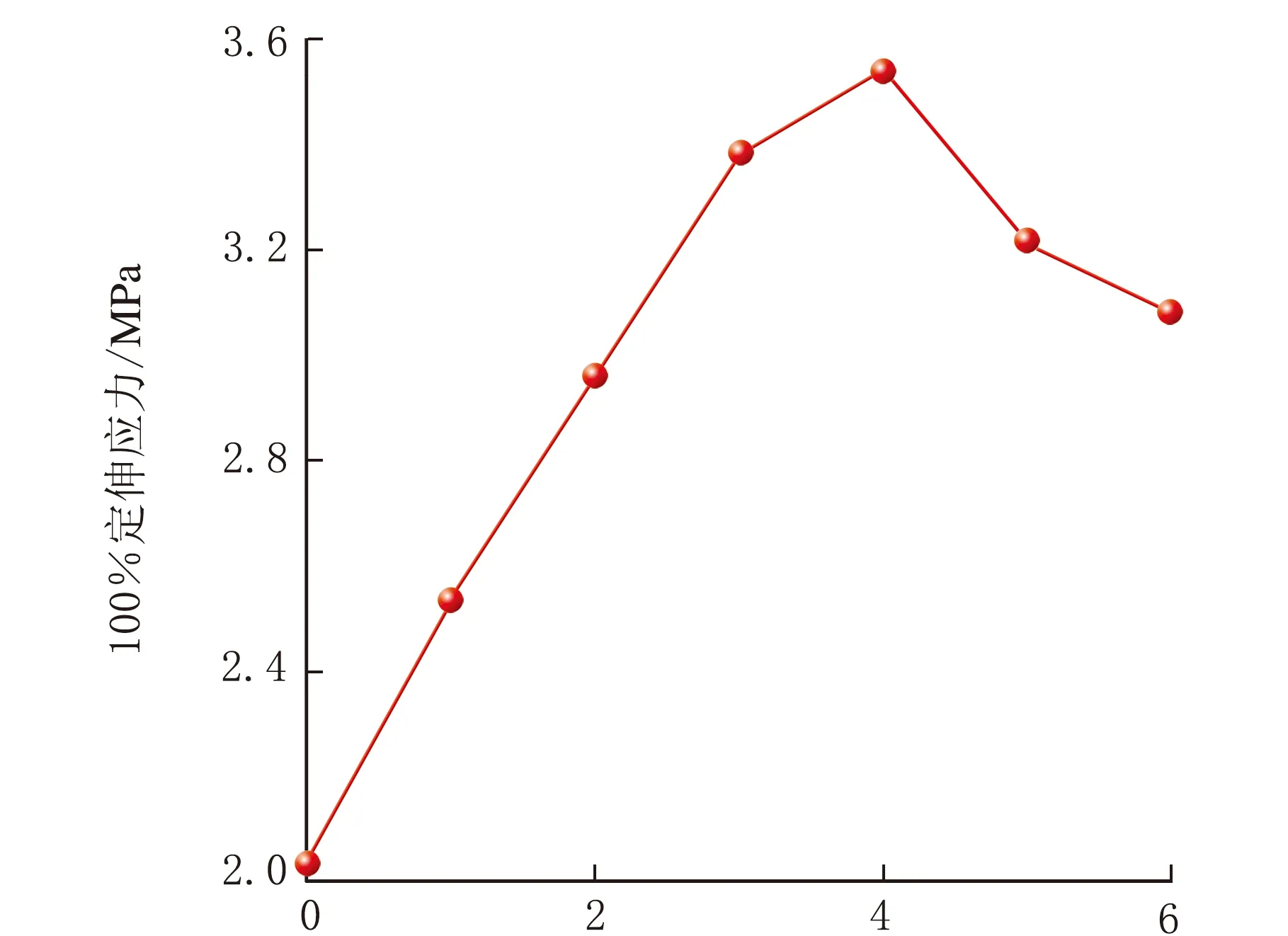

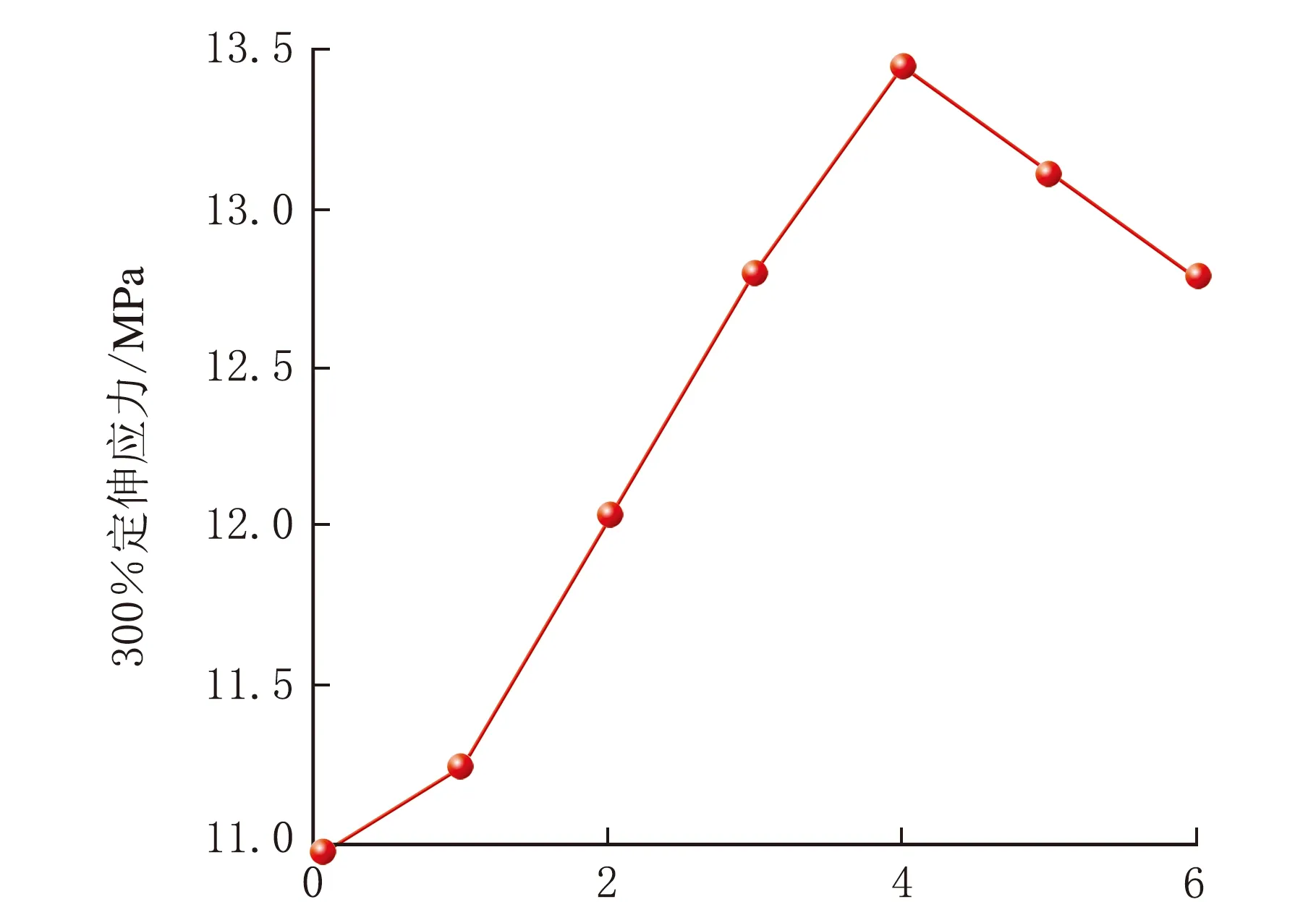

2.4 GO对硫化胶物理机械性能的影响

通过在基础配方中加入不同份数的GO,对所得的GO/NR复合材料各项物理机械性能进行研究,分析GO用量对胶料物理机械性能的影响,GO用量(质量份)分别为:0、1、2、3、4、5和6。当GO用量为4份时达到峰值,变化规律如图12和图13所示。

当胶料处在高温加热的硫化条件下,GO粒子携带的—OH和—COOH自由基扩散到橡胶基质中,提高了胶料的交联密度,导致胶料整体的力学性能得到提升;另外,当GO在橡胶基体中含量较低时,具有高表面活性与高表面能的GO粒子可与橡胶大分子链产生更多的强键,储存更多的键能,抑制了橡胶大分子链的滑移,得到更好的补强效果。

GO用量/份图12 GO用量对100%定伸应力的影响

GO用量/份图13 GO用量对300%定伸应力的影响

该结果的出现与ΔM的变化规律具有相似性,二者共同验证了当GO用量为4份时,填料粒子对橡胶的补强作用最为明显。

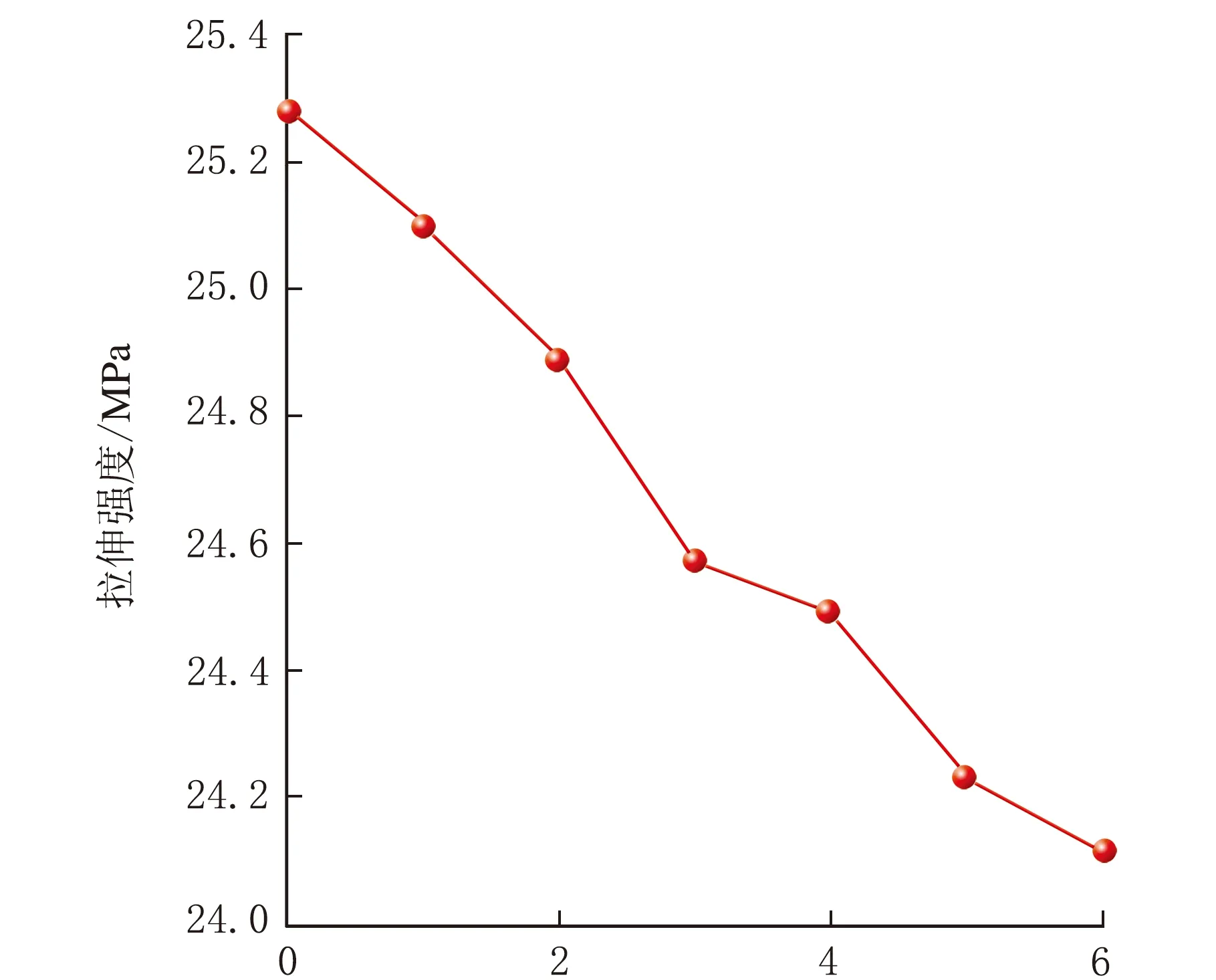

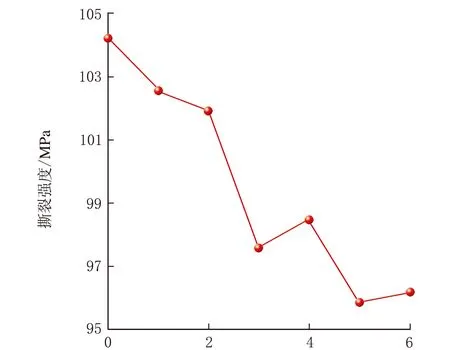

拉伸强度与撕裂强度表征的是胶料抵抗破坏的能力,即胶料发生破坏时所承受的应力大小。GO用量对强度的影响如图14和图15所示。

由图14和图15可以看出,随着GO用量的增加,胶料的拉伸强度、撕裂强度均出现了一定程度上的下降。究其原因,一方面,由于GO粒子独特的二维片层结构以及相对较硬的物理性能,赋予了胶料体系更高的刚性,从而导致胶料表现出更硬更脆的力学性能[19-21];另一方面,随着GO含量的持续增加,GO粒子在橡胶基体中堆叠严重,分散不均,这导致复合体系中出现大量缺陷,产生应力集中,降低了胶料的拉伸强度与撕裂强度。

GO用量/份图14 GO用量对拉伸强度的影响

GO用量/份图15 GO用量对撕裂强度的影响

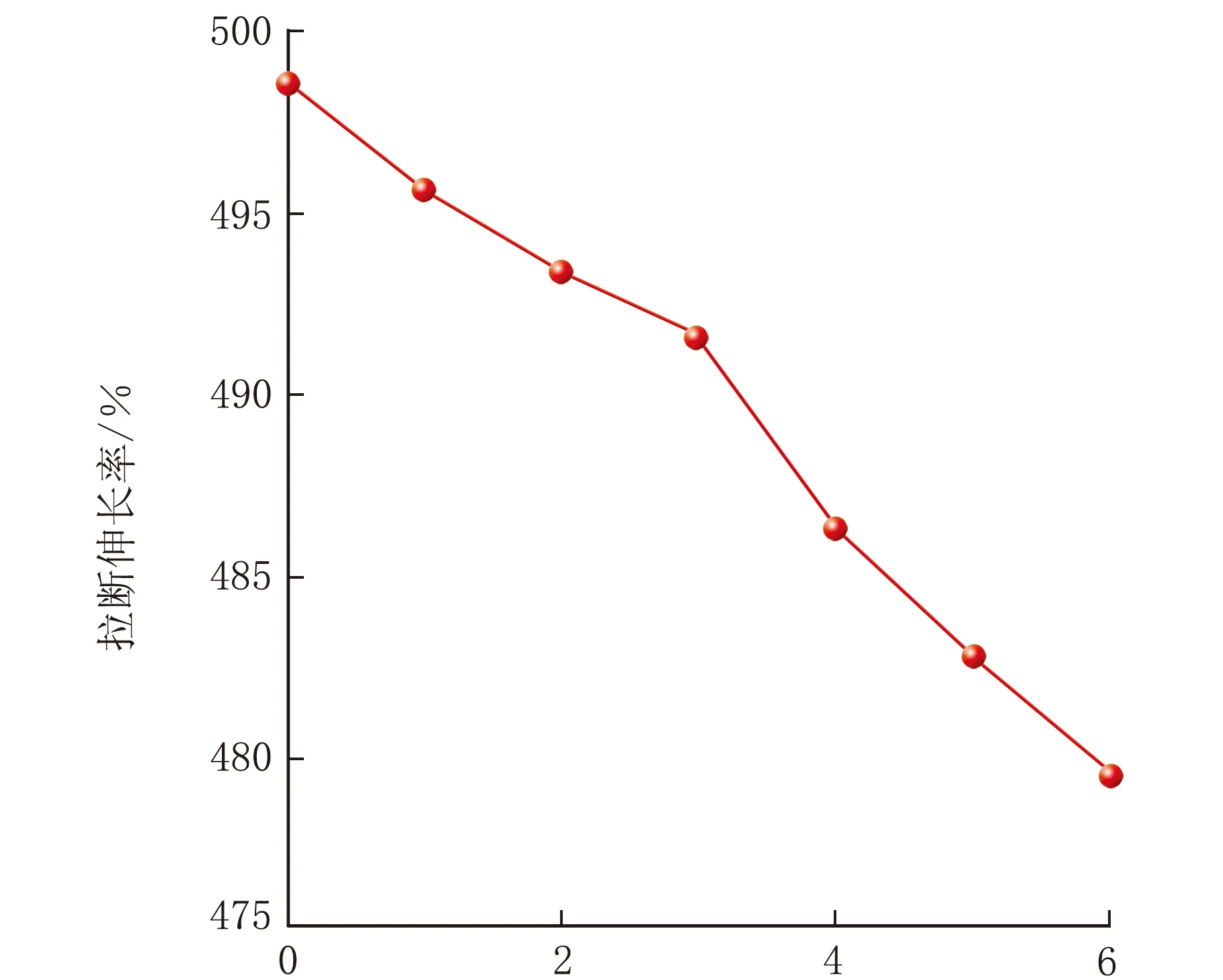

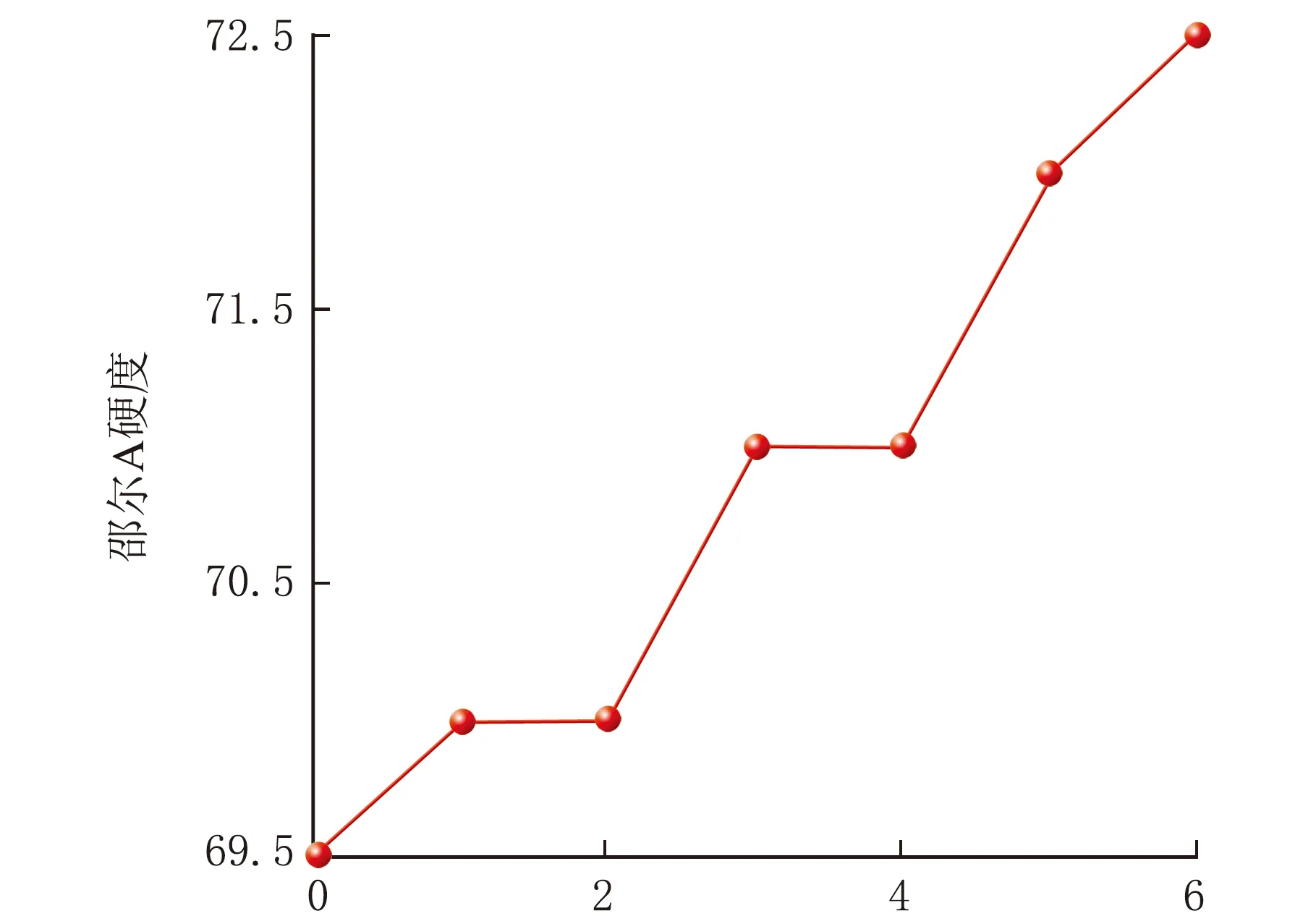

胶料拉伸强度与撕裂强度的降低使得拉断伸长率也随之降低,GO用量对拉断伸长率和硬度的影响分别见图16和图17。

GO用量/份图16 GO用量对拉断伸长率的影响

GO用量/份图17 GO用量对硬度的影响

由图17可知,随着GO用量的增加,硫化胶硬度呈增长趋势,当GO用量为6份时,胶料硬度值达到72.5。这主要是因为与天然橡胶相比,GO自身硬度值要更大,GO的加入定会使NR硬度值带来一定的提升。而且,混炼过程使得片状的GO在厚度方向上取向排布,硫化时GO会在橡胶基体中流动,硫化压力使得GO取向排布更加规范,这使得在垂直方向上测试硬度值得到提高[22-23]。

3 结 论

(1)硫化胶的ML略有增加,但增幅不明显;MH与ΔM值先增后减,并在GO添加量为4份时达到峰值;tc10与tc90均有上升趋势,表明GO的加入会对硫化进程有一定的抑制作用;混炼胶的门尼黏度逐渐降低,改善了胶料的加工性能。

(2)混炼胶及硫化胶的导热率均出现增大趋势,且增幅越来越明显。相较于基础配方,当GO含量为6份时,120 ℃温度下混炼胶及硫化胶的导热率分别提高51.8%和55.9%。相同GO含量与温度条件下,硫化胶导热率低于混炼胶的导热率,说明硫化反应会降低混炼胶的导热性能。

(3)硫化胶的100%定伸应力和300%定伸应力呈先上升后下降趋势,当GO用量为4份时达到峰值;拉伸强度、撕裂强度及拉断伸长率有所降低,硬度有所提升。整体来看,当GO用量为4份时对胶料的补强效果最佳。

(4)通过对比用量分别为2份、4份、6份时下GO的实验数据可以看出,GO填料则会抑制硫化反应;相同温度下GO/NR复合材料的导热性能优良。

整体来看,当GO用量为4份时对胶料的补强效果最佳。通过对比用量分别为2份、4份、6份时下GO填料会抑制硫化反应,说明GO的加入会对硫化进程有一定的抑制作用。而硫化反应会降低混炼胶的导热性能,所以相同温度下GO/NR复合材料的导热性能更优,改善胶料的加工性能、胶料的散热性及力学性能。增强胶料的传热能力,降低橡胶内部温度梯度,提高硫化均匀性,提高了复合材料的安全性。