隔振器抗振动冲击性能试验研究

2021-11-23刘剑超姚冬旭宋世千

刘剑超,姚冬旭,宋世千,王 阔

(中国船舶重工集团公司第七二三研究所,江苏扬州 225001)

0 引言

气垫船由于航速高、船重小,在垫升、航行、着陆期间会引起强烈的波浪抨击,产生强烈振动冲击,且由于气垫船的船体结构,上层建筑、机架等的板和构架都比较轻而单薄,这些环境结构的自振频率一般都比较低,即使将设备做的很强,但由于它是安装在较单薄的结构上,也只能有较低的机座频率,且会给安装设备造成比较大的结构应力,较常见的舰载环境来说,气垫船的振动冲击环境十分复杂,对舰载设备的抗振动冲击能力提出了较高要求[1-2]。

舱内设备抗振抗冲击解决方案主要有刚度及强度设计和隔振缓冲设计。提高设备的刚度、强度是提高设备抗振、抗冲机性能的基本措施;在设备具有一定的刚度及强度的前提下,隔振设计则是抗振抗冲击的主要措施,一个好的隔振缓冲系统可以有效地降低振动传递率、碰撞传递率和冲击传递率,通过隔振减少和吸收振动冲击传递的能量以达到良好的控制效果[3-4]。

本文针对气垫船复杂振动冲击环境,研究舱内设备有效的抗振动冲击方案。通过布置负载,对舱内设备机柜实际工况进行模拟,通过在模拟机柜典型位置布置测点,采集振动响应数据,完成试验平台搭建。采用两种不同结构形式的隔振器,分别对模拟机柜进行隔振处理,并进行抗振抗冲击试验。试验通过采集振动响应数据,分析对比试验条件下两种隔振器性能,获得试验条件下的隔振器优选方案,并为气垫船的舱内设备抗振动冲击问题提供了解决思路。

1 隔振器类型

试验利用模拟机柜进行试验,模拟机柜在相应位置布置了共350 kg的模拟满载配重,并在典型位置布置测点,采集振动响应。模拟机柜采用弹簧隔振器和复合型隔振器两种不同结构形式的隔振器进行隔振[5-7]。

1.1 复合型隔振器

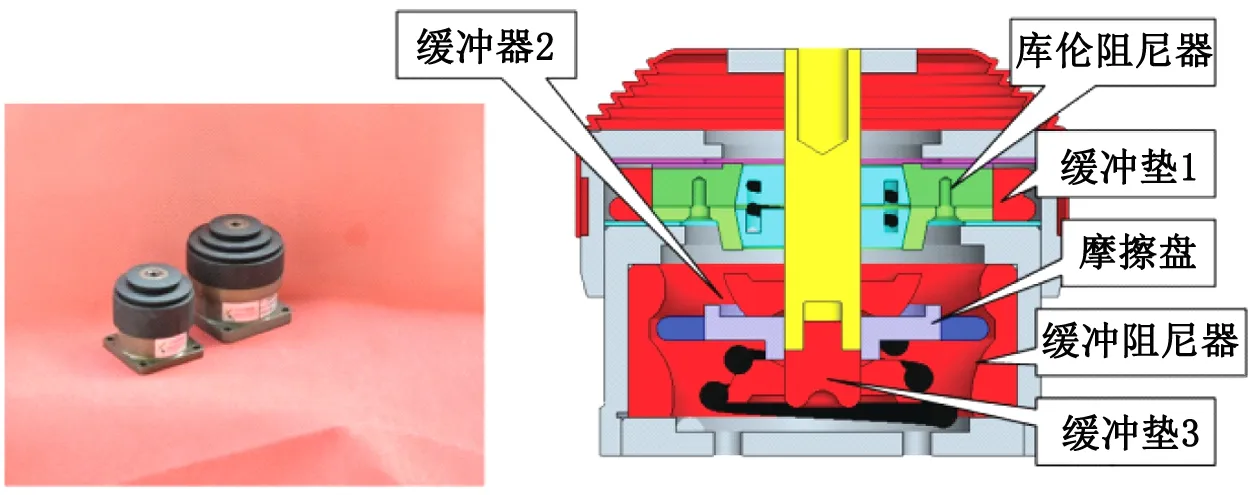

复合型隔振器由主弹簧、串联阻尼模块等组成,采用了变刚度设计以及金属库仑阻尼和高分子剪切摩擦阻尼串联结合的阻尼结构。振动时由上部的金属库伦阻尼器提供阻尼力,而下部主弹簧产生线性刚度,从而形成良好的隔振效果;冲击时上部库伦阻尼器可以在振动位移范围内保持阻尼力,并转由下部的缓冲阻尼器和缓冲垫产生陡变刚度和阻尼,从而形成所需的缓冲效果。复合型隔振器结构形式如图1所示。

图1 复合型隔振器结构形式

1.2 弹簧隔振器

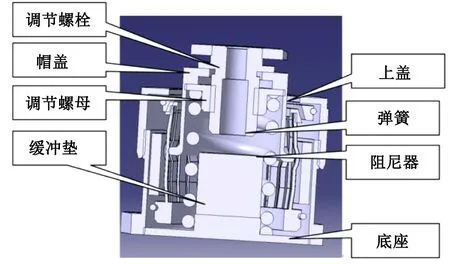

弹簧隔振器采用簧片组合结构,由金属干摩擦产生阻尼力。簧片组合由直簧片和弯簧片沿圆周方向交错排列组成,形成簧片阻尼笼。隔振器内金属盖与簧片阻尼笼配合形成摩擦副,振动时金属盖仅与直簧片接触,提供振动所需的阻尼力,冲击时随着位移的增加,金属盖与弯簧片接触,提供更大的阻尼来进行缓冲。弹簧隔振器结构形式如图2所示。

图2 弹簧隔振器结构形式

2 抗振抗冲击性能试验

2.1 抗振抗冲击考核要求

根据前期对气垫船船用振动冲击环境进行调研情况[8-10],得到初步环境要求如下:(1)振动环境,按GJB150A高速舰艇振动要求进行考核;(2)冲击环境,根据总体设计要求,气垫船体上装设备耐冲击要求按GJB150A舰艇冲击要求进行考核。

2.2 试验要求

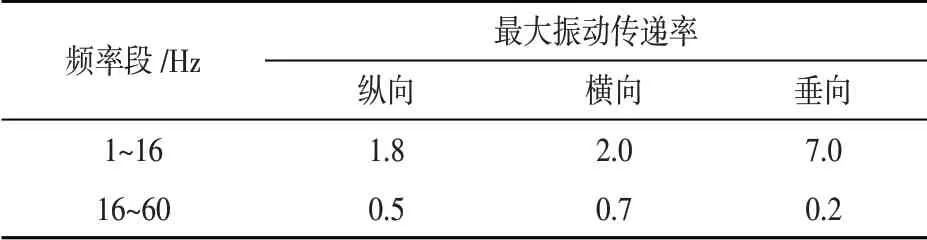

根据试验要求不低于输入要求的原则,确定试验考核要求如下[11-12]。

(1)振动环境

按GJB150.16A-2009高速舰艇振动要求进行考核。振动试验量值如表1所示。

表1 振动试验量值表

(2)冲击环境

按GJB150.18-1986舰船设备的冲击试验进行考核,根据GJB150.18-1986要求,机柜(满载)质量大于200 kg,按照中量级冲击试验进行考核。试验样品施加6次冲击,6次冲击分为3组,每组2次;试验样品在每组冲击中一次为水平安装,一次为倾斜(倾斜30°)安装,根据样品质量(包括安装架及支撑槽钢质量),冲击试验条件如表2所示。冲击顺序一般按Ⅰ、Ⅱ、Ⅲ组次序进行,安装方式一般先水平安装,后倾斜安装。

表2 冲击试验条件

2.3 试验方法

(1)首先通过相应位置安装隔振器和模拟机柜,并检查机柜无异常断裂或者变形;

(2)测点布置:为检测设备经过振动试验所产生的响应,在设备典型位置布置测点,采集振动响应;

(3)按照考核要求进行振动、冲击等试验;

(4)试验结束后,再对机柜外观和机械性能进行检查,对试验结果进行整理。

2.4 试验结果

2.4.1 复合型隔振器试验结果

(1)振动试验

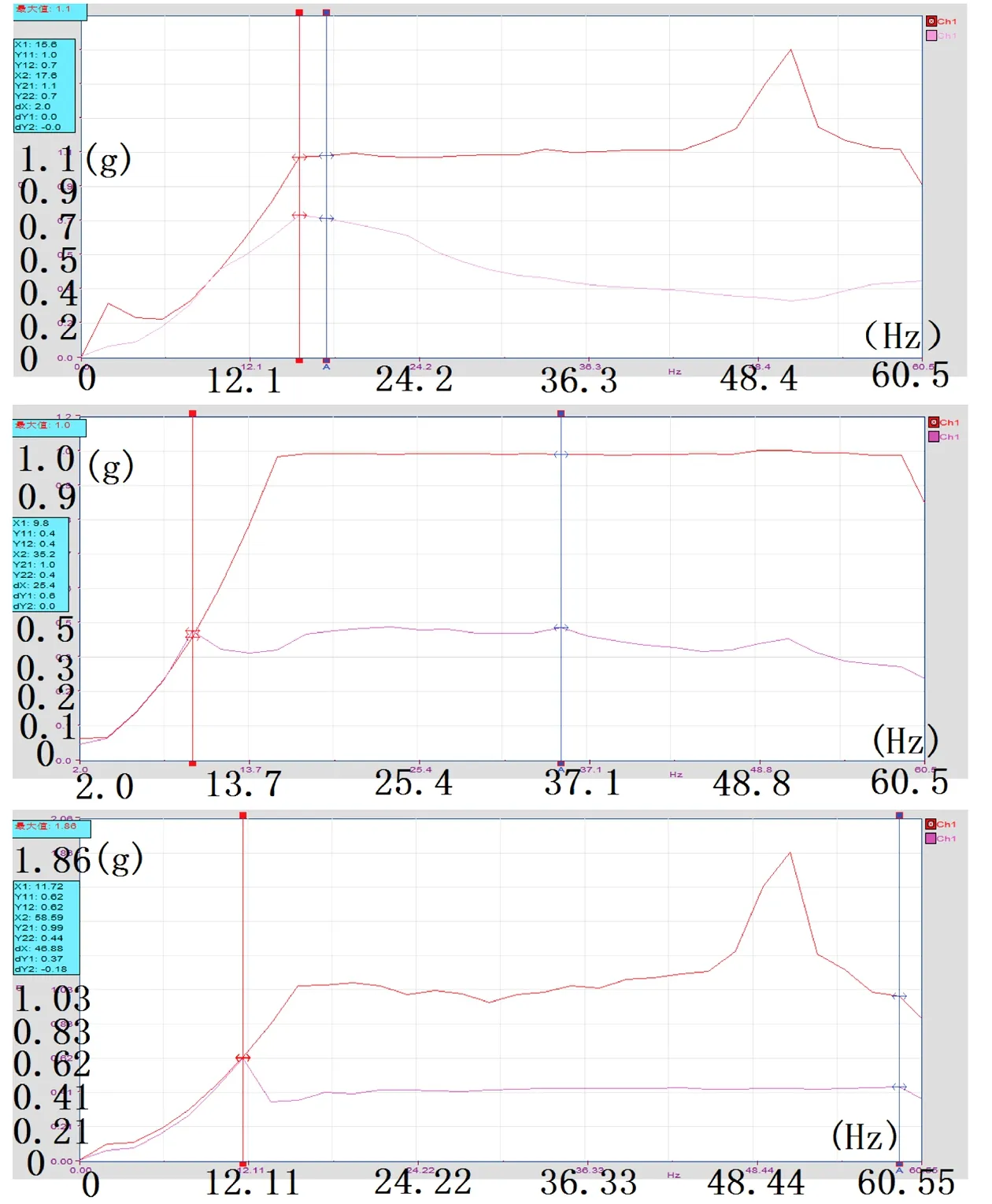

按试验条件进行纵向、横向、垂向振动试验。具体试验数据如表3和图3所示。

图3 复合型隔振器纵向、横向、垂向振动曲线

表3 复合型隔振器振动试验数据

(2)耐久试验

由于三向1~60 Hz扫频振动均无危险频率点,因此纵向、横向及垂向的耐久试验均在60 Hz上振动2 h,隔振性能稳定无异常。

(3)冲击试验

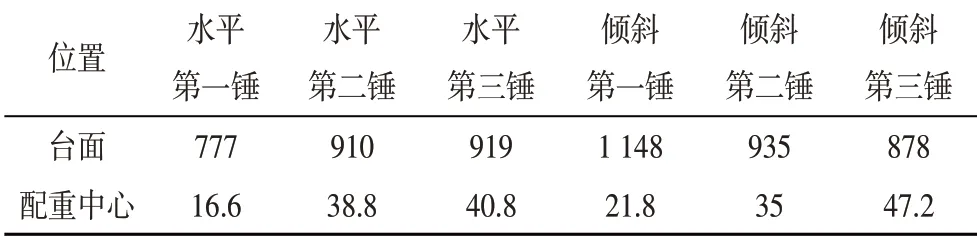

冲击试验依据GJB150.18-1986试验十中量级冲击试验进行,具体试验数据如表4所示。

表4 复合型隔振器中量级强冲击数据g

(4)颠震试验

颠震试验过程中无打底现象,整个系统保持稳定状态。

(5)颠震后振动

颠震后按试验条件进行纵向、横向、垂向振动试验。具体试验数据如表5和图4所示。

表5 复合型隔振器颠震后振动试验数据

图4 复合型隔振器颠震后纵向、横向、垂向振动曲线

2.4.2 碟簧隔振器试验结果

(1)振动试验

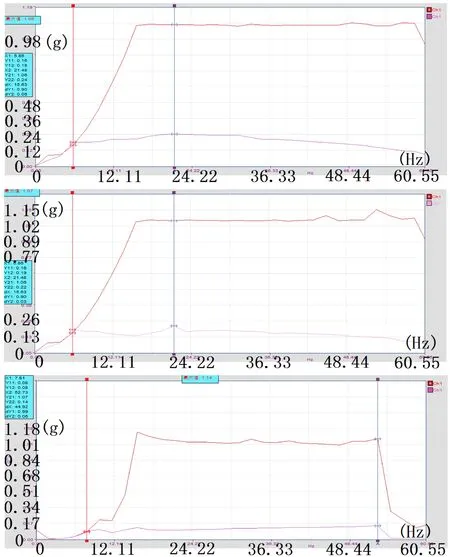

按试验条件进行纵向、横向、垂向振动试验。具体试验数据如表6和图5所示。

图5 碟簧隔振器纵向、横向、垂向振动曲线

表6 碟簧隔振器振动试验数据

(2)耐久试验

纵向、横向及垂向的耐久试验均在60 Hz上振动2 h,隔振性能稳定无异常。

(3)冲击试验

冲击试验依据GJB150.18-1986试验十中量级冲击试验进行,具体试验数据如表7所示。

表7 碟簧隔振器中量级强冲击数据g

(4)颠震试验

颠震试验过程中样品晃动幅度较大,有异响。

(5)颠震后振动

按试验条件进行纵向、横向、垂向颠震试验。具体试验数据如表8和图6所示。

图6 碟簧隔振器颠震后纵向、横向、垂向振动曲线

表8 碟簧隔振器颠震后振动试验数据

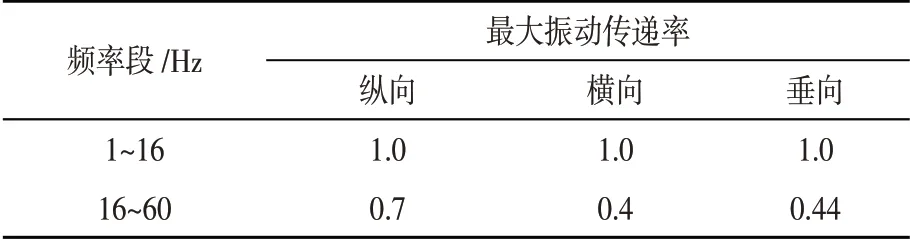

3 结束语

根据冲击、颠震前后的振动试验数据对比,碟簧隔振器在冲击、颠振后的最大振动传递率在垂直方向大幅增加,隔振性能明显下降,因此不适合应用于试验中复杂振动冲击环境;而复合型隔振器在冲击、颠振后的最大振动传递率数据一致性较好,隔振能力未受到明显影响,在冲击、颠振后仍然可以保持良好的隔振效果,满足试验中复杂振动冲击环境的使用要求,因此复合型隔振器比碟簧隔振器更适合应用于复杂振动冲击环境条件。本文根据上述试验结论,选用了符合气垫船环境要求的复合型隔振器,也为此类环境下的设备隔振方案提供了参考。